implementación de pigmentos orgánicos en la fabricación de

Anuncio

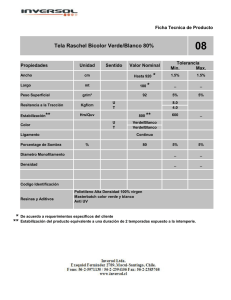

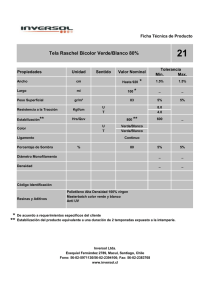

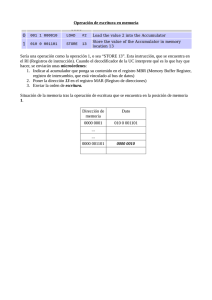

Universidad de Carabobo Facultad Experimental de Ciencias y Tecnología Departamento de Química Informe de Pasantías IMPLEMENTACIÓN DE PIGMENTOS ORGÁNICOS EN LA FABRICACIÓN DE MASTERBATCH DE GRADO ALIMENTICIO Pasante: Br. Sandy Devis C.I: 19.218.767 Tutor académico: Prof. Carolina Corao. Tutor empresarial: Lic. Miguel Amiuny. Guacara, Febrero del 2014 ÍNDICE Pág. Resumen……………………………………………………………………………………………… 3 Introducción………………………………………………………………………………………… 5 Descripción general de la empresa………………………………………………………. 6 Revisión bibliográfica……………………………………………………………………………. 9 Planteamiento del problema……………………………………………………………….. 13 Objetivos……………………………………………………………………………………………… 14 Metodología……………………………………………………………………………………….. 15. Presentación y discusión de resultados……………………………..………………… 16 Conclusiones…………………………………………………………………….………………… 24 Bibliografía…………………………………………………………………………………………. 25 Anexos……………………………………………………………………………………………..… 26 2 RESUMEN La obtención de masterbatch de grado alimentación, se realizó mediante un proceso de dos fases, la primera es la fase de reformulación y la segunda es la fase de extrusión y ajuste, de modo que en una primera fase se llevó a cabo el proceso de inyección de los pigmentos orgánicos, Amarelo GXT, Amarelo YRR, Laranja SCC y Laranja LFF por separados con la finalidad de observa la tonalidad de cada uno de ellos, posteriormente se inició con las reformulaciones de cada uno de los distintos masterbatch asignados, los verdes (FMB-2686 y FMB-2886), los amarillos (FMB-1682, FMB-1672 y FMB1842) y los naranjas (FMB-1163 y FMB-1393), comenzando por pesar las cantidades de pigmento indicados en la fórmula original sustituyendo únicamente el pigmento amarillo cromo o naranja molibdato, según el caso, por los pigmentos orgánicos anteriormente mencionados, luego se realizaron las respectivas inyecciones empleando una maquina inyectora de la cual se obtiene un chip de polietileno con el que se puede observar la coloración y comprarlo con el chip de la fórmula original que se encuentra registrado en la empresa el cual fue tomado como patrón, es importante resaltar que lo que se desea con este proyecto es obtener los mismo colores de masterbatch que ya se tienen registrados en la empresa (los patrones) pero empleando pigmento orgánicos en lugar de inorgánicos para que dichos masterbatch sean de grado alimenticio; al hacer estas sustituciones se obtuvieron chips con tonalidades muy distintos a los deseado de modo que fue necesario ajustar las cantidades de los otros pigmentos presentes en cada una de las fórmulas para poder obtener entonces tonos lo más parecido posible a cada uno de los respectivos patrones, estas comparaciones se realizaron no solo de forma visual sino que también se empleó un espectrofotómetro (colorímetro) el cual indica la coincidencia que tiene la reformulación con el patrón en cuanto a tonalidad. Para obtener chips cuyos tonos estuviesen muy cercanos al de los patrones fue necesario realizar muchos ajustes a la formula, es decir, muchas reformulaciones, pero una vez obtenidas los chips con los tonos esperados se procedió con la segunda fase del proceso donde se pesaron las cantidades necesarias para obtener 500,0g de mezcla de 3 pigmentos, resina y aditivos para cada color y someterlos al proceso de extrusión a través de una maquina extrusora de donde se obtuvieron los diferentes masterbatch, los mismo fueron mezclado con resina a una proporción determinada e inyectados nuevamente para obtener los chips y compararlo con los patrones mediante el espectrofotómetro, en casi todos los casos fue necesario seguir reformulando pues al realizar la extrusión se observaron variaciones tanto leves como bruscas (dependiendo del color) en los tonos de los chips de los masterbatch obtenidos al compararlos con los patrones por lo que, entonces, se llevó a cabo otra reformulación y posteriormente otro proceso de extrucción y ajuste hasta obtenerse los masterbatch cuyas tonalidades fueron aprobados por el espectrofotómetro, fenómeno que no se observó con los tonos naranjas y el amarillo (FMB-1672) puestos que sus tonalidades fueron aprobadas por el espectrofotómetro en la primera extrusión sin necesidad de realizar ajustes. 4 INTRODUCCION En la fabricación de plástico es necesario fundamentalmente como materia prima, una resina base, aditivos para suministrarle rigidez al material y el pigmento adecuado para proporcionarle la coloración deseada, entre los pigmentos empleados frecuentemente se encuentra el Masterbatch que es un termoplástico empleado para tal fin, este masterbatch a su vez es elaborado empleando resinas, una mezcla de pigmentos en polvo con una formulación adecuada para obtener el color esperado y una carga de aditivos que estimulen el acoplamiento de los pigmentos a la resina y de igual forma le proporcionen cierta dureza, en los pigmentos en polvo se encuentran compuestos químicos, generalmente inorgánicos, que proporcionan la coloración correspondiente a los elementos presentes en éste, un ejemplo de esto es el blanco propio del Dióxido de Carbono o el marrón propio del Óxido de Hierro; el hecho de que en el masterbatch estén presentes compuestos químicos es un factor importante en la aplicación del mismo, pues para el caso del masterbatch que será empleado en la industria de plásticos para alimentos, este no debe contener compuestos químicos que sean tóxicos ya que el consumidor estará en contacto directo con estas sustancias que al ingresar a su organismo causan severos daños, por esta razón en el presente trabajo se estudiara la forma de sustituir estos compuestos químicos inorgánicos tóxicos por pigmentos a base de compuestos orgánicos de grado alimenticio para ciertas formulaciones de Masterbatch. 5 DESCRIPCION GENERAL DE LA EMPRESA Ubicación de la Empresa: La empresa Ferro de Venezuela C.A., se encuentra ubicada geográficamente en la Carretera Nacional Los Guayos, Zona Industrial El Nepe, Guacara, Edo. Carabobo, Venezuela. Teléfonos: 0245-5715028 / 02455718244. Razón Social: Ferro de Venezuela C.A, fue fundada en 1972 en la ciudad de Guacara, Estado Carabobo, su producción se encuentra distribuida en dos divisiones, una cerámica y otra del plástico. Es una empresa que ha evolucionado y experimentado muchos cambios en su trayectoria de más de 35 años. El proyecto original se concibió con la instalación de una planta productora de fritas de vidrio, la cual es una materia prima utilizada en la producción de baldosas, sanitarios, vajillas y línea blanca. Con el tiempo se fueron incorporando otras líneas operativas, como colores calcinados, glass-color y se instala una nueva planta para la fabricación de termoplásticos y termoestables, líneas éstas de productos dirigidas al sector plástico. Actualmente la planta opera bajo una modalidad de producción de esmaltes, colores calcinados, fritas, glass-color, masterbatch y gelcoat. También cuenta con una unidad de comercialización de fritas cerámicas, colores cerámicos, pinturas para el sector de vidrios automotrices, colores y aditivos especiales para la industria cerámica y plástico. Misión de la Empresa: Suministrar productos para las Industrias Cerámica, Vidrio y Plástico ajustados a requerimientos de calidad, competitividad y rentabilidad; soportados con la presencia de una corporación internacional que garantiza la continuidad del negocio en el tiempo 6 Visión de la Empresa: Consolidar las ventajas tecnológicas que nuestra organización internacional ofrece en la obtención y elaboración de productos de alta calidad, que nos permitan continuar siendo una empresa de preferencia mundial y en continuo crecimiento. Valores: La confianza es la base de nuestro futuro. El cumplimiento de nuestros compromisos es esencial para nuestra credibilidad. El pensamiento centrado en el cliente es el camino hacia el crecimiento y el éxito. La mejora continua mantiene la excelencia operativa. Una actitud ganadora acelerará nuestro éxito. Política de la Calidad: Para Ferro la calidad es su identificación, por ello en su imagen corporativa define que la calidad es parte del negocio. Así lo demuestran todas las certificaciones mundiales de calidad que la corporación posee. Ferro de Venezuela cuenta con la certificación ISO-9001:2000, distinción que los compromete a una mejora continua. Su objetivo es seguir siempre al lado de los clientes, brindándole calidad en productos y servicios, apoyo tecnológico y el respaldo de una compañía. PRODUCCIÓN PARA EL SECTOR CERÁMICA: Ferro de Venezuela produce y comercializa fritas, esmaltes y colores calcinados dirigidos a las industrias productoras de Cerámicas, Vajillas y Sanitarios, además, produce colores para el decorado de botellas (glass-color). Productos de alta calidad, servicio rápido y fuerte apoyo técnico, son tres factores de rendimiento que caracterizan la posición de Ferro en su campo. 7 PRODUCCIÓN PARA LA INDUSTRIA DEL PLÁSTICO Produce Materbatch, un concentrados de color en resinas termoplástica, dirigidos a las industrias del empaque, juguetes y productos del hogar, entre otros. Produce Gelcoat, un recubrimiento para fibra de vidrio, dirigidos a las industrias náutica, automotriz, de tanques. Suministra a la industria transformadora del plástico una completa gama de concentrados de color destinados a satisfacer todas las necesidades de sus clientes. En sus formulaciones suministran concentrados de color que otorgan a la pieza final excelentes propiedades ópticas, alto brillo y prolongada estabilidad a la luz. 8 REVISIÓN BIBLIOGRÁFICA COLOR: Es una sensación que producen los rayos luminosos en los órganos visuales y que es interpretada en el cerebro. Se trata de un fenómeno fisicoquímico donde cada color depende de la longitud de onda. Los cuerpos iluminados absorben parte de las ondas electromagnéticas y reflejan las restantes, dichas ondas reflejadas son captadas por el ojo y, de acuerdo a la longitud de onda, son interpretadas por el cerebro. En condición de poca luz el ser humano solo puede ver en blanco y negro. El color blanco, en este sentido, es el resultado de la superposición de todos los colores. El color negro, en cambio, se define como la ausencia de color. Aunque los dos extremos del espectro visible, del rojo al violeta, son diferentes en longitud de onda, visualmente tienen algunas similitudes, Newton propuso que la banda recta de colores espectrales se distribuyese en una forma circular uniendo los extremos del espectro visible, este fue entonces el primer círculo cromático formulado, el cual, no es más que un intento de fijar las similitudes y diferencias, es decir la relación entre los distintos matices del color, los colores que están juntos corresponden a longitudes de ondas similares. Figura N°1: Circulo Cromático Cada color determinado esta originado por una mezcla o combinación de diversas longitudes de onda, a cada color se le han asociado sus matices, el Matiz o Tono es la cualidad que permite diferenciar un color de otro permitiendo clasificarlo en términos de 9 rojizo, verdosos, azulado, etc. Se refiere a la ligera variación que existe entre un color y el color contiguo en el círculo cromático (o dicho de otra forma, la ligera variación en el espectro visible). Así un verde azulado o un verde amarillo son matices del verde cuando la longitud de onda dominante en la mezcla de longitudes de onda es la que corresponde al verde. MASTERBATCH: es una mezcla concentrada de pigmentos y/o aditivos encapsulados durante un proceso de calor en una resina portadora que luego se enfría y se corta en una forma granulada es empleado para colorear el plástico o para proporcionarle al mismo alguna otra propiedad, es decir que funciona como colorante o como aditivo, y resulta económico durante en proceso de fabricación de plásticos Figura N°2: Masterbatch PLÁSTICO: son sustancias químicas sintéticas denominadas polímeros, de estructura macromolecular que puede ser moldeada mediante calor o presión y cuyo componente principal es el carbono. Estos polímeros son grandes agrupaciones de monómeros unidos mediante un proceso químico llamado polimerización. Los plásticos proporcionan el balance necesario de propiedades que no pueden lograrse con otros materiales por ejemplo: color, poco peso, tacto agradable y resistencia a la degradación ambiental y biológica, además de esto, poseen bajan densidad, suelen ser impermeables y resisten la corrosión, carecen de un punto fijo de evaporación y poseen, durante un intervalo de temperatura, propiedades de elasticidad y flexibilidad que permite moldearlos y adaptarlos a diferentes formas y aplicaciones. 10 TERMOPLÁSTICO: es un plástico que, a temperaturas relativamente altas se vuelve deformable o flexible, se derrite cuando se calienta y se endurece en un estado de transición vítrea cuando se enfría lo suficiente. Se diferencian de los termoestables en que estos últimos no funden a elevarlos a altas temperaturas, sino que se queman, siendo imposible volverlos a moldear. La mayor parte de los termoplásticos son polímeros de alto peso molecular los cuales poseen cadenas asociadas por medio de fuerzas van der Waals, dipolo-dipolo, enlaces de hidrogeno o incluso anillos aromáticos siendo los más destacados el polietileno y el polipropileno. Figura N°3: Termoplástico POLIMERO: son macromoléculas (generalmente orgánicas) formadas por la unión de moléculas más pequeñas llamadas monómeros los cuales se repiten a lo largo de una cadena a través de la reacción de polimerización, debido a la naturaleza química del material (conformado por enlaces covalentes de mayor o menor polaridad) los polímeros son malos conductores eléctricos por lo que pueden ser empleados como aislantes, pueden tener estructuras cristalinas o estructuras amorfas, la temperatura juega un papel importante en el comportamiento de los polímeros ya que a temperaturas más bajas los polímeros se vuelven más duros y con ciertas características vítreas, debido a la perdida de movimiento relativo entre las cadenas que forman el material. POLIETILENO: es químicamente el polímero termoplástico más simple de cadena lineal no ramificada y uno de los plásticos más comunes, cuya estructura se representa como (-CH2-CH2-)n, se obtiene de la polimerización del etileno y puede 11 ser de baja o de alta densidad siendo el polietileno de alta densidad un sólido incoloro, ligero, translucido, flexible a bajas temperaturas, mientras que el polietileno de baja densidad es menos rígido, es de color lechoso y más flexible que el de alta densidad pero en ambos casos presenta una excelente resistencia termina y química con muy buena resistencia al impacto y buenos para ser sometidos a procesos de inyección y extrucción POLIPROPILENO: es un polímero termoplástico, parcialmente cristalino, que se obtiene de la polimerización del propileo, su estructura se representa como (-C3H6-)n, es muy similar al polietileno solo que es de menor densidad, tiene mayor tendencia a ser oxidado y presenta una dureza más elevada, generalmente es empleado para la fabricación de empaques para alimentos, tejidos, películas transparentes, entre otros. FDA (Food and Drug Administration): Agencia de alimentos y medicamentos, es la agencia del gobierno de Estados Unidos responsable de la regulación de alimentos, medicamentos, cosméticos, aparatos médicos, productos biológicos y derivados sanguíneos tanto para humanos como para animales, a través de estas normativas se determina la cantidad máxima permitida de ciertos componentes de puede contener el producto fabricado ESPECTROFOTÓMETRO: es un instrumento usado en el análisis químico que sirve para medir, en función de la longitud de onda, la relación entre valores de una misma magnitud fotométrica relativos a dos haces de radiaciones y la concentración o reacciones químicas que se miden en una muestra. También es utilizado en los laboratorios de química para la cuantificación de sustancias y microorganismos. Este instrumento tiene la capacidad de proyectar un haz de luz monocromática a través de una muestra y medir la cantidad de luz que es absorbida por dicha muestra. Esto le permite al operador realizar dos funciones: 1. Dar información sobre la naturaleza de la sustancia en la muestra 2. Indicar indirectamente qué cantidad de la sustancia que nos interesa está presente en la muestra. 12 PLANTEAMIENTO DEL PROBLEMA El Masterbatch es un termoplástico empleado como pigmento en la industria del plástico para proporcionarle la coloración deseada a los productos que en ella se producen, debido a esto, las características del masterbatch deben estar en función del producto para el cual vaya a ser empleado, tal es el caso de los plásticos que tendrán uso en productos de consumo humano (por ejemplo: vasos, platos, pitillos, juguetes, entre otros). En dicho caso, el masterbatch no debe ser elaborado con pigmentos a base de metales pesados u otros compuestos que puedan ser tóxicos para el consumo humano, ya que los mismo estarán en contacto directo con el cuerpo humano a través de la ingestión, causando severos daños que van desde malestares estomacales hasta daños en riñones e hígado e incluso cáncer, razón por la cual nos planteamos sustituir estos compuestos tóxicos, de carácter inorgánico, que se encuentran presentes en las formulaciones empleadas por la empresa para la producción de masterbatch de color Verde, Naranja y Amarillo, por compuestos de carácter orgánico con muy bajos niveles de toxicidad pero con la intensión de obtener las mismas tonalidades ya registradas, de esta manera, implementamos entonces los pigmentos Laranja Transcor LFF, Laranja Transcor SCC, Amarelo Transcor YRR y Amarelo Transcor GXT para sustituir pigmentos de Amarillo Cromo y Naranja Molibdato en las formulación del FMB-2686, FMB-2886, FMB-1842, FMB-1682, FMB-1672, FMB-1393 y FMB-1163. 13 OBJETIVOS OBJETIVO GENERAL: Implementar pigmentos orgánicos en la fabricación de Masterbatch de grado alimenticio utilizados en la industria del plástico. OBJETIVOS ESPECÍFICOS: Identificar las diferentes tonalidades de los pigmentos orgánicos a implementar y realizar el proceso de inyección de los mismos Registrar los datos de los patrones en el espectrofotómetro (colorímetro) Reformular e inyectar los diferentes grupos de pigmentos para Masterbatch Realizar el proceso de extrusión de los pigmentos Efectuar las pruebas comparativas con los patrones empleado un espectrofotómetro (colorímetro) 14 METODOLOGÍA Pesar las cantidades de pigmentos correspondientes a la reformulación para un total de mezcla de 1g Unir la mezcla de pigmento con 200g de resina y agitar hasta que todo el pigmento este sobre la superficie de la resina Someter la mezcla al proceso de Inyección en la Maquina Inyectora para obtener el chip de color Para el proceso de extrusion pesar las cantidades de pigmentos , resina y aditivos correspondientes a la reformulacion para un total de mezcla de 500g Una vez obtenida la reformulacion cuyo chip tenga un tono similar al del patron iniciar el proceso de Extrusión Comparar el tono del chip obtenido con el del patron empleando un Espectrofotometro LLevar la mezcla a la Maquina Extrusora y obtener el Masterbatch Mezclar 1g del Masterbatch obtenido con 200g de resina y realizar nuevamente una inyección Comparar el chip obtenido con el patron empleando un espectrofotometro De ser necesario realizar un ajuste agregando o variando las cantidades de pigmento y repetir el proceso de Inyeccion y Extrusión 15 PRESENTACIÓN Y DISCUSIÓN DE RESULTADOS Antes de iniciar con la primera fase del proceso de obtención de masterbatch de grado alimenticio se realizó la inyección por separados de cada uno de los pigmentos orgánicos, Amarelo GXT (que llamaremos A1), Amarelo YRR (que llamaremos A2), Laranja SCC (que llamaremos N1) y Laranja LFF (que llamaremos N2), con la finalidad de observa la tonalidad de cada uno de ellos, la inyección es una operación que se realiza mediante una maquina inyectora y consiste en someter a altas temperaturas una mezcla de resina (que es un polímero) y pigmento, los mismos, se funden mientras pasan por un tornillo caliente en el cual se homogeniza la mezcla que a continuación es inyectada en un molde donde se solidifica debido a que la temperatura es más baja, obteniéndose un plástico que llamaremos chip, la figura anexa N°12 muestra un modelos de la maquina inyectora. En la figura N°4 puede observarse los chips obtenidos para cada uno de los pigmentos orgánicos, donde se evidencia que los pigmentos A1 y A2 representados por los chips (a) y (b) respectivamente, a pesar de ser ambos de color amarillo son de tonalidades muy diferentes, pues el pigmento A1 es amarillo verdoso mientras que el pigmento A2 tiene una tono amarillo rojizo esto proporciona información importante pues cada aun aportara una tonalidad distinta al mezclarse con el resto de los pigmentos en las reformulaciones influyendo directamente en el resultado final, de modo, que los pigmentos fueron seleccionados para sustituir el amarillo cromo en función de la tonalidad requerida por el patrón, del mismo modo los pigmentos N1 y N2 (c y b respectivamente) proporcionan tonalidades de naranjas distintos y fueron seleccionados para sustituir el naranja molibdato en función del patrón en las reformulaciones. A1 (a) A2 N1 (b) (c) N2 (d) Figura N°4: Chips de los pigmentos orgánicos. (a) Amarelo GXT. (b) Amarelo GXT. (c) Laranja SCC. (d) Laranja LFF 16 La primera fase del proceso se inició con la reformulación de los diferentes tonos de masterbatch donde para la primera prueba se respetó la formula inicial sustituyendo únicamente los pigmentos amarillo cromo y naranja molibdato por los pigmentos orgánicos respectivos, al hacer eso se observó un cambio brusco en la coloración al compararlo con el patrón por lo que fue necesario realizar muchos ajustes (o reformulaciones) en cada una de las formulas variando también las concentraciones de los demás pigmentos presentes. Una vez que se obtuvieron las formulas cuyos chips resultaran similares a los tonos de los patrones se procedió con el proceso de extrusión el cual consiste en hacer pasar la mezcla por una maquina extrusora donde, al igual que en la inyección, la resina (que se ha mezclado bien con el pigmento hasta adherirlo a su superficie) es alimentada por medio de una tolva ubicada en un extremo de la máquina, dicha mezcla se funde a causa de la alta temperatura tornándose del color del pigmento y es forzada a pasar a través de una boquilla por la acción giratoria de un tornillo, luego esta polímero sale de la maquina en forma de hilos los cuales se hacen pasar por otra parte de la maquina encargada de cortarlos en pequeños trozos obteniéndose así el masterbatch. A continuación en la figura N°5 se muestra un resumen de los chips obtenidos en los puntos más álgidos de la reformulación del masterbatch FMB-2686 (color verde). (a) (b) (c) (d) (e) (f) (g) Figura N°5: Variación de tonos en la reformulación del FMB-2686. (a) Prueba N°1, (b) prueba N°7, (c) extrusión N°1, (d) ajuste N°1, (e) extrusión N°2, (f) ajuste N°2, (g) reformulación final Puede observarse como va variando la tonalidad durante el desarrollo de la reformulación, desde un verde muy intenso como resultado la sustitución únicamente del pigmento amarillo cromo por el pigmento A1, hasta obtener el tono deseado mediante la 17 variación de todos los componentes de la fórmula original, también puede observarse la variación brusca obtenida para el chip resultante del primer proceso de extrusión realizado y esto es debido a un cambio en la marca o número de lote del dióxido de titanio empleado, el cual fue cambiado debido a la cantidad requerida para el proceso con la consecuencia de que este último tiene mayor capacidad teñidora que el utilizado para las primeras pruebas de reformulación, por esta razón fue necesario seguir realizando ajustes considerando este detalle, en la Tabla N°1 puede observarse los compuestos empleados en las reformulaciones con las respectivas cantidades para la obtención de los chip mostrados en la figura N°5 Tabla N°1: Proceso de reformulación masterbatch verde FMB-2686 COLOR: VERDE FMB-2686 Reformulaciones Prueba N°1 Compuesto Dioxido de Titanio Azul Ultramar A1 Azul Ftalocianina DE: 12,29 Prueba N°7 Extrusión 1 Ajuste N°1 Extrusión 2 Ajuste N°2 Reformulacion Final Masa Masa Masa Masa Masa Masa (±0,0001) Compuesto Compuesto Compuesto (±0,0001) Compuesto Compuesto (±0,0001)g (±0,0001)g (±0,0001)g (±0,0001)g g g 0,1914 Dioxido de Titanio 0,6000 Estearato de Zinc 5,0000 Dioxido de Titanio 0,5800 Estearato de Zinc 5,0000 Msterbatch 0,9665 Estearato de Zinc 5,0000 0,0656 Verde Ftalocianina 0,1000 Polietileno 393,2750 Verde Ftalocianina 0,1500 Polietileno 373,0375 Verde Ftalocianina 0,0015 Polietileno 369,5625 0,6978 A1 0,0800 Dioxido de Titanio 75,0750 A1 0,1100 Dioxido de Titanio 72,6875 Negro Humo 0,0020 Dioxido de Titanio 76,2500 0,0507 Azul Ftalocianina 0,0050 Cera Polietilenica 15,0000 Azul Ftalocianina 0,0050 Cera Polietilenica 15,0000 Dioxido de Titanio 0,0300 Cera Polietilenica 15,0000 Negro Humo 0,0050 Azul Ftalocianina 0,7500 Negro Humo 0,0050 Verde Ftalocianina 18,8750 Verde Ftalocianina 18,9375 A1 10,1625 A1 14,0375 A1 13,7500 Negro Humo 0,7375 Azul Ftalocianina 0,6750 Azul Ftalocianina 0,6250 Negro Humo 0,6875 Negro Humo 0,8750 2,03 21,07 1,6 4,21 1,26 0,31 Masa ( ±0,0001)g Compuesto Los valores reflejados en la parte inferior de la Tabla N°1 corresponden a los valores deltas (DE) reportados por el espectrofotómetro, este valor indica cuan cerca se encuentra la curva de % Refelectancia vs Longitud de Onda de la formula ajustada (reformulación) en función del patrón, para que la formula sea aprobada este valor DE debe ser menor o igual a uno, en ese caso las curvas coinciden en casi todos los puntos por lo cual las tonalidades son casi las mismas, puede observarse que para la formula ajustada final mostrada en la tabla y correspondiente al chip (g) de la figura N°5 se obtuvo un valor de 0,31 por lo que dicha fórmula es aprobada. La figura N°6 muestra un resumen de los chips obtenidos en los puntos más álgidos de la reformulación del masterbatch FMB-2886 (color verde). 18 (a) (b) (c) (d) (e) (f) (g) Figura N°6: Variación de tonos en la reformulación del FMB-2886. (a) Prueba N°1, (b) prueba N°13, (c) extrusión N°1, (d) ajuste N°1, (e) extrusión N°2, (f) ajuste N°2, (g) reformulación final En este caso Igualmente se puede observar el cambio brusco en el chip correspondiente al primer proceso de extrusión realizado y se le atribuye a la misma razón, de igual forma puede observarse el desarrollo de las reformulaciones hasta obtener el tono deseado, la Tabla N°2 muestra entonces las reformulaciones realizadas donde al final se obtiene un valor DE igual a 0,77 implicando la aprobación de la formula final. Tabla N°2: Proceso de reformulación masterbatch verde FMB-2886 COLOR: VERDE FMB-2886 Reformulaciones Prueba N°1 Prueba N°13 Extrusión 1 Ajuste N°1 Extrusión 2 Ajuste N°2 Reformulacion Final Masa Masa Masa Masa Masa Masa ( ±0,0001) Compuesto Masa Compuesto Compuesto (±0,0001) Compuesto Compuesto Compuesto (±0,0001)g (±0,0001)g (±0,0001)g (±0,0001)g g (±0,0001)g g Dioxido de Titanio 0,5525 Dioxido de Titanio 0,8400 Estearato de Zinc 5,0000 Dioxido de Titanio 0,8000 Estearato de Zinc 5,0000 Masterbatch 0,9442 Estearato de Zinc 5,0000 Verde Ftalocianina 0,0708 Verde Ftalocianina 0,9590 Polietileno 382,5000 Verde Ftalocianina 0,0650 Polietileno 385,7400 A2 0,0150 Polietileno 380,4000 A1 0,3541 A1 0,0751 Dioxido de Titanio 84,0000 A1 0,0750 Dioxido de Titanio 80,0400 A1 0,0190 Dioxido de Titanio 82,0000 Negro Humo 0,0010 Cera Polietilenica 15,0000 Negro Humo 0,0010 Cera Polietilenica 15,0000 Dioxido de Titanio 0,0200 Cera Polietilenica 15,0000 Verde Ftalocianina 5,9000 Verde Ftalocianina 6,5600 Negro Humo 0,0018 Verde Ftalocianina 6,5000 A1 7,4500 A1 7,5600 A1 9,4000 Negro Humo 0,1400 Negro Humo 0,1000 A2 1,5000 Negro Humo 0,2000 DE: 9,01 1,91 13,75 2,15 7,87 3,78 0,77 Compuesto La figura N°7 muestra el desarrollo de la reformulación del masterbatch amarillo FMB-1842 (a) (b) (c) (d) (e) (f) (g) Figura N°7: Variación de tonos en la reformulación del FMB-1842. (a) Prueba N°1, (b) prueba N°4, (c) extrusión N°1, (d) ajuste N°1, (e) extrusión N°2, (f) ajuste N°2, (g) reformulación final 19 La siguiente Tabla (Tabla N°3) muestra las reformulaciones correspondientes a cada chip presentado en la figura anterior. Tabla N°3: Proceso de reformulación masterbatch Amarillo FMB-1842 COLOR: AMARILLO FMB-1842 Reformulaciones Extrusión 1 Ajuste N°1 Extrusión 2 Ajuste N°2 Reformulacion Final Prueba N°1 Prueba N°4 Masa Masa Masa Masa Masa Masa Masa Compuesto Compuesto Compuesto Compuesto Compuesto Compuesto Compuesto ( ±0,0001)g (±0,0001)g (±0,0001)g (±0,0001)g (±0,0001)g (±0,0001)g (±0,0001)g Dioxido de Titanio 0,14558 Dioxido de Titanio 0,8560 Estearato de Zinc 5,0000 Dioxido de Titanio 0,7620 Estearato de Zinc 5,0000 Masterbatch 0,9935 Estearato de Zinc 5,1850 A1 0,79723 A2 0,1511 Polietileno 271,0000 A2 0,2204 Polietileno 270,4550 A2 0,0065 Polietileno 283,4735 A2 0,0007 Dioxido de Titanio 125,9475 Dioxido de Titanio 112,1165 Dioxido de Titanio 112,1170 Rojo 0,0565 Carbonato de Calcio 45,8205 Carbonato de Calcio 50,0000 Cera Polietilenica25,8400 A2 22,2320 A2 32,4285 Carbonato de Calcio 50,0000 Cera Polietilenica30,0000 Cera Polietilenica30,0000 A2 33,3845 DE: 19,45 3,62 5 3,54 4,42 1,5 0,22 Para mostrar el desarrollo del proceso de obtención del masterbatch FMB-1682 y FMB-1672en grado alimenticio se muestran las siguientes figuras y las respectivas reformulaciones son presentadas en las Tablas N°4 y N°5 respectivamente (a) (b) (c) (d) (e) (f) (g) Figura N°8: Variación de tonos en la reformulación del FMB-1682. (a) Prueba N°1, (b) prueba N°7, (c) extrusión N°1, (d) ajuste N°1, (e) extrusión N°2, (f) ajuste N°2, (g) reformulación final (a) (b) (c) (d) Figura N°9: Variación de tonos en la reformulación del FMB-1672. (a) Prueba N°1, (b) prueba N°11, (c) extrusión, (d) reformulación final 20 Tabla N°4: Proceso de reformulación masterbatch Amarillo FMB-1682 COLOR: AMARILLO FMB-1682 Reformulaciones Extrusión 1 Ajuste N°1 Extrusión 2 Ajuste N°2 Reformulacion Final Prueba N°7 Masa Masa Masa Masa Masa Masa Masa Compuesto Compuesto Compuesto Compuesto Compuesto Compuesto Compuesto ( ±0,0001)g (±0,0001)g (±0,0001)g (±0,0001)g (±0,0001)g (±0,0001)g (±0,0001)g Dioxido de Titanio 0,2485 Dioxido de Titanio 0,9100 Estearato de Zinc 5,1850 Dioxido de Titanio 0,9400 Estearato de Zinc 5,1850 Masterbatch 0,9880 Estearato de Zinc 5,1850 A1 0,7252 A2 0,0900 Polietileno 259,2565 A2 0,0600 Polietileno 259,4500 A2 0,0030 Polietileno 257,8395 A2 0,0228 Dioxido de Titanio 145,3565 Dioxido de Titanio 149,7350 A1 0,0090 Dioxido de Titanio 149,6715 Carbonato de Calcio 50,0000 Carbonato de Calcio 50,0000 Cera Polietilenica 25,8400 A2 14,3620 A2 9,7900 Carbonato de Calcio 50,0000 Cera Polietilenica 25,8400 Cera Polietilenica 25,8400 A1 1,4330 A2 10,0310 Prueba N°1 DE: 22,82 12,38 10,26 8,15 5,61 1,56 0,82 Tabla N°5: Proceso de reformulación masterbatch Amarillo FMB-1672 COLOR: AMARILLO FMB-1672 Reformulaciones Prueba N°1 Prueba N°11 Extrusión Reformulacion Final Masa Masa Masa ( ±0,0001) Compuesto Masa Compuesto Compuesto (±0,0001)g (±0,0001)g g (±0,0001)g Dioxido de Titanio 0,43305 Dioxido de Titanio 0,9050 Estearato de Zinc 5,0000 Estearato de Zinc 5,0000 A2 0,56695 A2 0,1506 Polietileno 271,0000 Polietileno 271,0000 Dioxido de Titanio 232,1820 Dioxido de Titanio 232,1820 Carbonato de Calcio 50,0000 Carbonato de Calcio 50,0000 A2 26,0810 A2 26,0810 Cera Polietilenica 30,0000 Cera Polietilenica 30,0000 Compuesto DE: 16,41 1,95 0,44 0,44 En ambos caso se puede apreciar que los valores DE se encuentran entre los deseados, aprobando las reformulaciones, para el caso de el amarillo FMB-1672 el proceso fue más corto en vista que pudo obtenerse el tono deseado después de realizar el primer proceso de extrusión sin necesidad de realizar ajustes adicionales, este caso se repite para los colores FMB-1393 y FMB-1163 (tonos naranjas) los cuales fueron reformulados con un proceso igualmente corto sin necesidad de ajustes, sin embargo es importante resaltar que los masterbatch color naranja obtenidos muestran características físicas distintas a los demás pues en apariencia parecieran estar un poco quemados, esto puede deberse a que los pigmentos N1 y N2 no proporcionan buenos resultados cuando se someten a altas temperaturas, podría ser también el resultado de su característica químicas o estructurales que no los hacen favorables ni recomendables para este proceso, sin embargo se pudo obtener el tono deseado y se muestran en las siguientes figuras 21 (a) (b) (c) (d) (e) Figura N°10: Variación de tonos en la reformulación del FMB-1393. (a) Prueba N°1b, (b) prueba N°1a, (c) prueba N°12 (d) extrusión, (e) reformulación final (a) (b) (c) (d) (e) Figura N°11: Variación de tonos en la reformulación del FMB-1163. (a) Prueba N°1a, (b) prueba N°1b, (c) prueba N°8 (d) extrusión, (e) reformulación final Las respectivas reformulaciones son mostradas en las Tablas N°6 y N°7 respectivamente Tabla N°5: Proceso de reformulación masterbatch Naranja FMB-1393 COLOR: NARANJA FMB-1393 Reformulaciones Prueba N°1 Prueba N°12 Extrusión Masa Masa Compuesto Compuesto (±0,0001)g (±0,0001)g Dioxido de Titanio 0,1666 Dioxido de Titanio 0,5623 Polietileno N1 0,8333 N1 0,4009 Dioxido de Titanio Carbonato de Calcio N1 Cera Polietilenica Estearato de Zinc Compuesto DE: 11,15 1,63 0,06 Reformulacion Final Masa Compuesto (±0,0001)g 263,8400 Polietileno 84,3450 Dioxido de Titanio 50,0000 Carbonato de Calcio 60,1350 N1 36,6500 Cera Polietilenica 5,0000 Estearato de Zinc Masa (±0,0001)g 263,8400 84,3450 50,0000 60,1350 36,6500 5,0000 0,06 22 Tabla N°6: Proceso de reformulación masterbatch Naranja FMB-1163 COLOR: NARANJA FMB-1163 Reformulaciones Extrusión Reformulacion Final Prueba N°1 Prueba N°8 Masa Masa Masa Masa Compuesto Compuesto Compuesto Compuesto (±0,0001)g (±0,0001)g (±0,0001)g (±0,0001)g N2 0,87488 N1 0,4500 Polietileno 233,7300 Polietileno 233,7300 A1 0,11517 Dioxido de Titanio 0,5000 Dioxido de Titanio 93,2925 Dioxido de Titanio 93,2925 Rojo 0,0099 N2 0,0500 Carbonato de Calcio 50,0000 Carbonato de Calcio 50,0000 N1 84,3650 N1 84,3650 Cera Polietilenica 30,2800 Cera Polietilenica 30,2800 N2 9,318 N2 9,318 DE: 14,27 1,69 0,13 0,13 Como puede observarse los valores DE obtenidos para los tonos naranjas se encuentran dentro del rango aprobatorio del espectrofotómetro, en el apéndice (pág. N°25) se encuentran todos los reportes que emite el espectrofotómetro para cada reformulación, en ellos puede observarse los valores DE y los respectivos grafico % Reflectancia-Longitud de onda donde se superponen las curvas de cada reformulación con la curva patrón. Finalmente la Figura N°12 muestra todos los chips de las reformulaciones finales elaboradas (a) (b) (c) (d) (e) (f) (g) Figura N°12: Reformulaciones para el (a) FMB-2686, (b) FMB-2886, (c) FMB-1842, (d) FMB-1682 (e) FMB-1672, (f) FMB-1393, (g) FMB-1163 23 CONCLUSIONES Al realizar una variación, por muy pequeña que sea, en la formulación del masterbatch se genera un cambio importante en la coloración del mismo. La naturaleza del pigmento tiene mucha influencia en la utilidad del masterbatch pues en el masterbatch que será empleado en la industria de plásticos para alimentos, no pueden encontrarse compuestos tóxicos que afecten la calidad del producto y causen daños al consumidor. No todos los pigmentos orgánicos pueden ser empleados para el proceso de fabricación de masterbatch, pues una de las características fundamentales que debe tener un pigmento empleado para este fin es ser resistente a las altas temperaturas para que no se produzca una degradación del pigmento ni afecte la calidad del masterbatch. Las reformulaciones obtenidas para los pigmentos FMB-2686, FMB-2886, FMB1842, FMB-1682, FMB-1672, FMB-1393 y FMB-1163 fueron aprobadas desde la percepción visual y a través del espectrofotómetro BIBLIOGRAFIA Ingeniería de sistemas y automáticas. Tecnología de fabricación y tecnología de Maquina. Proceso de fabricación, conformado por modelo .inyección de termoplásticos. 2010 ww.wikipedia.com.ve conceptos básicos sobre color, plástico, termoplásticos, etc. Manual de Procesos de fabricación de plásticos 2011 24 APENDICE I. Reportes emitidos por el espectrofotómetro para el FMB-2686 25 26 II. Reportes emitidos por el espectrofotómetro para el FMB-2886 27 28 III. Reportes emitidos por el espectrofotómetro para el FMB-1842 29 30 IV. Reportes emitidos por el espectrofotómetro para el FMB-1682 31 32 V. Reportes emitidos por el espectrofotómetro para el FMB-1672 33 VI. Reportes emitidos por el espectrofotómetro para el FMB-1393 34 VII. Reportes emitidos por el espectrofotómetro para el FMB-1163 35 ANEXOS Figura N°13: Maquina de inyección Figura N°13: Maquina de Extrusión 36