Concentrados de pigmento con contenido mínimo de resina

Anuncio

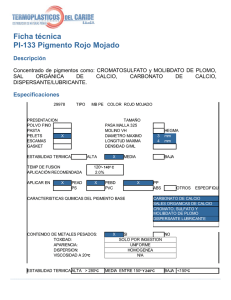

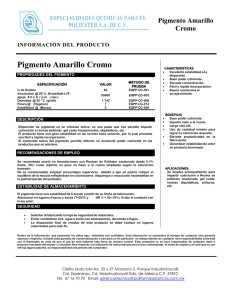

Concentrados de pigmento con contenido mínimo de resina (concepto CPMR) Durante más de diez años un gran número de fabricantes de pinturas de todo el mundo han aprovechado la eficacia y la relación precio/eficacia de los concentrados de Pigmento con Contenido Mínimo de Resina - el concepto CPMR. El concepto CPMR mejora la fabricación de recubrimientos pigmentados o pinturas mediante el uso de concentrados de pigmento de bajo contenido en resina integrados, de gama única y altamente pigmentados. Los concentrados están formulados para ser compatibles con la mayoría de las resinas usadas para la fabricación de recubrimientos industriales y comerciales, a la vez que reúnen los requisitos específicos para los usuarios finales. Los concentrados de pigmento con contenido mínimo de resina (CPMR) basados en los dispersantes poliméricos de alto peso molecular de EFKA ofrecen las siguientes ventajas sobre los concentrados de pigmento convencionales: 1. desarrollo consistente de color / ausencia de floculación 2. contenido de resina considerablemente inferior 3. viscosidad significativamente inferior Esto proporciona los siguientes beneficios: • no se produce flotación • influencia mínima en la calidad del producto final • aplicación en una gama muy amplia de sistemas de resinas y disolventes debido a la compatibilidad superior de los concentrados • compatibilidad absoluta con los modernos sistemas tintométricos asistidos por ordenador, lo que da lugar a una fabricación y suministro rápidos y económicos, así como a la producción eficiente de pequeños pedidos Los resultados positivos obtenidos por el uso de concentrados de pigmento con contenido mínimo de resina ya son bien conocidos y es de suponer que todos los fabricantes de pinturas están ya usando estos sistemas. Los agentes dispersantes de alto peso molecular son esenciales para la formulación de concentrados de pigmento con contenido mínimo de resina. ¿Cuáles son las propiedades especiales de los agentes dispersantes de alto peso molecular? - Evitan la floculación con eficiencia. Funcionan con pigmentos tanto orgánicos como inorgánicos. - Fuerte capacidad de reducción de la viscosidad. Esto es importante cuando se utilizan dosis altas de pigmento. - Excelente compatibilidad. Solamente se necesitan pequeñas cantidades de dispersantes poliméricos para estabilizar los pigmentos sin que se produzca floculación. - Alta resistencia a la humedad y a los productos químicos. Los agentes dispersantes de alto peso molecular son polímeros que forman una capa con alta resistencia al agua y a la saponificación, en contraste con los agentes humectantes convencionales. 1 La naturaleza química de los agentes dispersantes de alto peso molecular Dos compuestos poliméricos químicamente diferentes han dado lugar a productos satisfactorios: 1. Los poliuretanos(PUR) que particularmente tienen una capacidad muy elevada de reducción de la viscosidad. 2. Los poliacrilatos cuyos pesos moleculares son superiores a los de los PUR sin afectar negativamente a la solubilidad o a la compatibilidad. Los polímeros de ambos grupos contienen compuestos de nitrógeno terciario que mejora la adsorción a la superficie del pigmento. Estos polímeros tienen pesos moleculares situados entre 5.000 y 30.000 g/mol, o lo que es lo mismo, de 5 a 30 veces el peso de los agentes humectantes convencionales. EFKA ha desarrollado agentes dispersantes de alto peso molecular para concentrados de pigmento tanto base agua como base disolvente. Cálculo de la cantidad de dispersante polimérico Cuando se formulan concentrados de pigmento base agua o base disolvente es especialmente importante usar la cantidad exacta de dispersante polimérico necesaria para cada pigmento. En nuestros laboratorios hemos desarrollado métodos para calcular la cantidad necesaria. Estos métodos dan buenos resultados en la práctica con los diferentes grupos de pigmentos presentes en la industria. Método para calcular la cantidad de aditivo dispersante necesario en base a la substancia activa por pigmento Pigmentos inorgánicos: aprox. 10% del valor de absorción de aceite, p. ej.: Pigmento Valor de absorción de aceite Bióxido de titanio Óxido de Hierro Amarillo 19 35 substancia activa del agente dispersante / pigmento 1.9% 3.5% Pigmentos negros: aprox. 25% del valor DBP, p. ej.: Pigmento Negro de humo FW 200 Negro Special 4 valor DBP substancia activa del agente dispersante / pigmento 150 110 30% 22% Pigmentos orgánicos: aprox. 25-50% del valor BET, p. ej.: Pigmento Rojo Novoperm F 3 RK 70 Azul Heliogen L 6975 F 2 valor BET (m /g) substancia activa del agente dispersante / pigmento 22 79 11% 20% En el caso de pigmentos orgánicos es más difícil determinar la cantidad de dispersante polimérico necesario. Para algunos pigmentos, como el rojo, naranja o amarillo se necesita el 50% del valor BET, mientras que en los casos del verde o el azul de ftalocianina el 25% del valor BET es suficiente para conseguir una dispersión estable. Por lo tanto es aconsejable hacer pruebas con el 25% y el 50% del 2 valor BET para comprobar la mejor cantidad a usar. Si se desconoce el valor BET de un pigmento, un buen punto de partida para las pruebas es el 20% de substancia activa del dispersante respecto al pigmento. Para consultar las recomendaciones derivadas de nuestra experiencia, por favor, consulte el apartado “lista de pigmentos” del menú principal. Las cantidades de dispersante polimérico recomendadas para cada uno de los diferentes tipos de pigmentos son suficientes para conseguir una dispersión del pigmento estable. Estos concentrados de pigmento (pastas fluidas) contienen únicamente bien disolvente + pigmento + aditivo o bien agua + pigmento + aditivo. Desafortunadamente, si no se aplican altas fuerzas de cizalla aparecen problemas de precipitación durante la incorporación a la pintura final. Esto se debe a la baja solubilidad de la dispersión de alta concentración del pigmento, particularmente cuando se utilizan fuerzas de cizalla suaves durante su incorporación a la pintura. Por esta razón, en la formulación de estos concentrados es mejor emplear una resina con la mayor compatibilidad posible. Normalmente se utiliza de dos a cuatro veces la cantidad de resina respecto al dispersante. Esto significa que se pueden producir concentrados de pigmento que, incluso en tinturas altamente coloreadas, dan lugar a un producto final con sólo el 3% en cantidad de resina externa, o como máximo el 10% de la resina en la pintura final. El uso de una cantidad extra de dispersante en el concentrado puede ayudar a evitar la precipitación. Conclusión Los métodos tradicionales de fabricación de pinturas son cada vez más rígidos, caros e inapropiados para satisfacer las necesidades rápidamente cambiantes del mercado mientras que los clientes demandan productos de calidad, un servicio excelente y precios competitivos. Queda claro que sólo aquellas compañías que dominen y se adapten a la tecnología para afrontar sus circunstancias particulares y las de sus clientes tendrán éxito y prosperarán. La introducción de los concentrados de pigmento con contenido mínimo de resina es un reto revolucionario a los métodos clásicos de producción de pintura. Representa el medio con el que los fabricantes de pintura pueden continuar ganando economía de escala produciendo grandes lotes de pigmento y concentrados de resina, satisfaciendo las necesidades rápidamente cambiantes de los clientes de entrega inmediata de cualquier cantidad de una amplia gama de colores sin comprometer la calidad de sus productos. Esto le proporciona una respuesta tecnológica excelente a las presiones de legislación medioambiental y una oportunidad única para prosperar en estos tiempos de competencia cada vez mayor. EFKA ofrece los siguientes conceptos: Para recubrimientos industriales base disolvente: Para incorporación con alta fuerza de cizalla, gama de productos que incluyen una alta proporción de barnices base NC Para incorporación con alta fuerza de cizalla, gama de productos que no incluyen pinturas base NC Relación calidad/precio Para recubrimientos industriales base agua: Con resina Sin resina 3 Para pinturas de decoración: Base agua Base disolvente Base agua y base disolvente Para recubrimientos para madera: Base agua Base disolvente 4