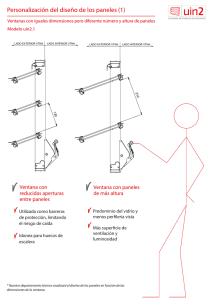

análisis del proceso de industrialización de viviendas de madera

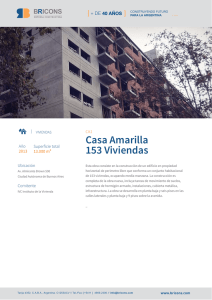

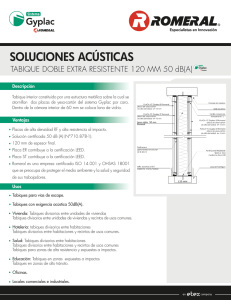

Anuncio