universidad nacional autónoma de méxico

Anuncio

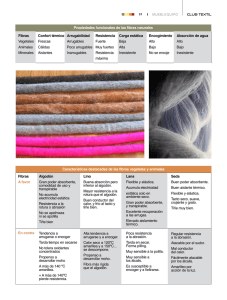

UNIVERSIDAD NACIONAL AUTÓNOMA DE MÉXICO FACULTAD DE ESTUDIOS SUPERIORES CUAUTITLÁN “PROCESO DE HILATURA DE ALGODÓN OPEN END” TRABAJO PROFESIONAL QUE PARA OBTENER EL TÍTULO DE: INGENIERO MECÁNICO ELECTRICISTA P R E S E N T A: MARIO DANIEL HERNÁNDEZ LEYTON Asesor: Ing. Marcelo Bastida Tapia Cuautitlán Izcalli, Edo. de México 2013 Agradecimientos. Primero y antes que nada, agradecerte a ti Dios, por estar conmigo en cada paso que doy, ya que por tu voluntad me has permitido concluir mi carrera, por fortalecer mi corazón e iluminar mi mente, por haber puesto en mi camino a todas aquellas personas que han sido mi soporte y compañía durante toda mi vida. Con mucho cariño, agradezco principalmente a mis padres: A mi padre, Miguel Hernández Ruiz, que aun que hoy ya no está con nosotros, le doy gracias por todo lo que me enseño y por el tiempo que estuvo a mi lado, apoyándome y aconsejándome siempre. A mi madre, María Leyton Florencia, por forjar mi carácter y hacer de mi una mejor persona a través de su ejemplo, coraje, enseñanzas y amor. Gracias por guiar mi vida con tanta dedicación, ya que esto ha hecho que sea quien soy. A mis hermanos Bernardo y Emilia, por estar siempre presentes, acompañándome y cuidándome. Al resto de mi familia y amigos que de una u otra manera me han llenado de sabiduría y aliento. A mis maestros, que con paciencia y dedicación me han ayudado a realizarme profesionalmente, en especial a mi asesor el Ing. Marcelo Bastida Tapia por hacer posible esta tesis. A mis compañeros de carrera con quienes compartí agradables momentos y me acompañaron es esta trayectoria de aprendizaje y conocimientos. ÍNDICE. OBJETIVOS. ......................................................................................................................... 2 CAPÍTULO 1: INTRODUCCIÓN. ............................................................................................ 3 1.1 Historia de la hilatura. .............................................................................. 3 1.2 Hilatura de algodón Open End. ................................................................ 5 1.3 Hilatura de algodón Anillo (Ring Spun). ................................................... 5 CAPÍTULO 2: CORDUROY SA. De CV. .................................................................................. 6 2.1 Corduroy a través del tiempo: ................................................................. 6 2.2 Ingreso a Corduroy S.A. de C.V. ............................................................... 7 CAPÍTULO 3: DEPARTAMENTO DE HILATURA. ................................................................... 9 3.1 Análisis de materia prima. ....................................................................... 9 3.2 Humidificación en las áreas del departamento de hilatura................... 11 3.3 La gran importancia de humidificar (humedad y temperatura). ........... 12 3.4 Apertura. ................................................................................................ 14 3.4.1 UNIfloc A 11. ........................................................................... 14 3.4.2 UNIclean B 12. ........................................................................ 17 3.4.3 UNImix A 11. ........................................................................... 20 3.4.4 UNIflex B 60. ........................................................................... 24 3.5 Cardas..................................................................................................... 26 3.5.1 Preparación de la cinta de cardas. ......................................... 31 3.5.2 Llenado de botes .................................................................... 33 3.6 Estirador Regulador................................................................................ 33 3.7 Hilatura de algodón Open End. .............................................................. 43 CAPÍTULO 4: SUPERVISIÓN DEL PROCESO DE HILATURA. ................................................ 48 CONCLUSIÓN. ................................................................................................................... 55 GLOSARIO. ........................................................................................................................ 57 BIBLIOGRAFÍA. .................................................................................................................. 59 1 OBJETIVO GENERAL. Mostrar el proceso de hilatura, describiendo las distintas etapas que se llevan a cabo en la producción de hilo de algodón, la descripción y funcionamiento de la maquinaria que se utiliza y las condiciones necesarias para su producción. OBJETIVOS ESPECÍFICOS. Explicar las condiciones de trabajo para la producción de hilo de algodón. Realizar un análisis de la materia prima para obtener la mejor producción de hilo de algodón. Mantener las condiciones de humedad y temperatura ideales para la producción de hilo de algodón. Tener buen funcionamiento de la maquinaria sin omitir el recurso humano y el importante papel que juega en el proceso, como el departamento de calidad, mantenimiento y producción. Crear el departamento de hilatura en Corduroy S.A. de C. V., para satisfacer sus necesidades, con una visión de generar su propia materia prima para la confección de las distintas telas de la fábrica. 2 CAPÍTULO 1. INTRODUCCIÓN. 1.1 Historia de la hilatura. La hilatura existe desde en el mismo origen de la utilización que el hombre hizo de las fibras naturales. Antes de la llegada de las máquinas, el hilado se hacía a mano con el huso y la rueca, que consistía en una vara en la que se fijaba una porción (llamada copo) de la fibra que iba a ser hilada. La rueca se sostenía con la mano izquierda o se enganchaba en el cinturón. El huso era una pieza más pequeña de forma aproximadamente cónica, que se hacía girar con la mano derecha arrollando el hilo alrededor de él a medida que se iba retorciendo. Alrededor de los siglos XIII y XIV se introdujeron en Europa los tornos de hilar, procedentes de la India, que supusieron una mejora sobre las ruecas. En el torno de hilar, el huso, situado en posición horizontal, se hace girar mediante una rueda impulsada por un pedal, y produce un único hilo. Para obtener un hilo muy fino son necesarios dos hilados. En muchos países en vías de desarrollo, el hilado manual sigue siendo el principal método empleado. El torno de hilar, como se ilustra en la figura 1.1, fue desarrollado en la India alrededor del año 500 a.C., se empleó hasta hace unos 200 años, cuando fue sustituido en gran medida por máquinas industriales. El torno produce un hilo fino y homogéneo al mantener una tensión constante y una velocidad elevada. 3 Figura 1.1 Torno de hilar (Rueca). La hilatura es un proceso industrial que por medio de varias operaciones complejas, con fibras textiles. Que de acuerdo a la procedencia de las fibras se clasifican: en naturales como vegetales (algodón, lino, yute), animales (seda, conejo, alpaca, lana), minerales (asbesto, fibra de vidrio) y artificiales, que por medio de estas se crea un nuevo cuerpo textil; fino, alargado, resistente y flexible, llamado hilo. El hilo de algodón o hilatura puede tener diferentes características de acuerdo a la forma en que se ha elaborado. Hoy en día existen distintos tipos de hilados de características bien definidas. La industria del algodón sufrió una revolución en Gran Bretaña por la aparición de las hiladoras mecánicas: la denominada Spinning Jenny, inventada en 1764 por James Hargreaves, la máquina de rodillos inventada en (1769) por Richard Arkwright o la "mula hilandera" desarrollada en 1779 por Samuel Crompton. La spinning jenny permitía hilar varios hilos al mismo tiempo y la máquina de rodillos incorporaba un sistema para estirarlos. 4 En la "mula", los husos estaban situados en un bastidor móvil para reducir la tensión del hilado con rodillos, lo que permitía producir hilos más finos. Aunque estos procesos son totalmente anticuados en la actualidad, salvo unas pocas "mulas" que todavía funcionan, los principios generales del hilado de algodón actual son bastante similares, e implican también los procesos de apertura, cardado y peinado, estirado, torcido e hilado. En la actualidad los procesos de hilatura han evolucionado de acuerdo a la demanda de las necesidades de la sociedad. 1.2 Hilatura de algodón Open End. Es una variante tecnológica en la producción de hilados, permite reducir drásticamente los tiempos de producción y sus costos, con un menor nivel de equipamiento por acortar etapas respecto del sistema convencional. La hilatura por rotor (Open End) está caracterizada por su gran productividad, que genera un costo bajo gracias a su alto rendimiento. Sin embargo presenta la desventaja de producir hilos más débiles que los obtenidos por el sistema de anillo, su variedad de títulos de hilo es bastante más limitada, que resulta menos suave y agradable al tacto. Este sistema sigue en expansión y con continuas mejoras. 1.3 Hilatura por anillo (Ring Spun). La hilatura por anillo o hilatura convencional, aplica la torsión mediante un huso giratorio. Es el método tradicional de hilatura, precisa una serie de pasos intermedios que lo vuelve lento y costoso, con respecto a otros sistemas de hilatura. 5 La hilatura por anillo, produce hilos resistentes, finos y suaves, también conocidos por su terminología inglesa, ring spun cotton. Debido a su antigüedad, es la tecnología de hilatura más experimentada. En los últimos años se han producido numerosas mejoras en la maquinaria de hilado para responder a la diversificación producida por el desarrollo de muchos tipos nuevos de fibras sintéticas, y en la actualidad existen máquinas de hilado que sólo pueden emplearse con fibras sintéticas. CAPÍTULO 2. CORDUROY S.A. de C.V. Con más de 50 años de experiencia en la fricación y el comercio textil, Corduroy S.A. de C.V. ha surtido al comercio telas con los estándares más altos disponibles para la industria del vestido. Corduroy siempre ha sido manejado a través de una filosofía constante: fabricación del mejor producto posible, de moda, sumamente flexible, responsivo al mercado, y altamente innovador, y a través de esta ideología sea conducido a posicionarse como la fábrica principal de innovación textil en México gracias a la visión de sus directores que la han empujado a lo que ha logrado hoy y en lo que se convertirá mañana. 2.1 Corduroy a través del tiempo: 1950: la compañía se funda y empieza producciones de una excelente pana como producto único. 6 1978: el control de la empresa es asumido por una nueva gerencia. 1984: Corduroy empieza la producción de gabardinas, rápidamente convirtiéndose en el líder innovador del mercado. 1988: Corduroy se desvía de los esquemas del color típico e introduce colores globales y nuevos en el mercado mexicano. 1990: Corduroy introduce la tela “stretch” a México: representando el 65% de la producción actual de la planta. 1992: Corduroy crea una división de estampación. 1994: entra en un proyecto de asociación con Turbo Yam: empresa de hilo Open-End. 2000: Corduroy introduce varios efectos deslavables que hacen los productos de Corduroy de moda, casual, joven y cómodo. 2004: se crea Ring Yam a través de Turbo Yam, fábrica de hilo de anillo. 2005: entra a una asociación estratégica con el Grupo Concorde de Turquía para el segmento de estampación. 2006: entra una asociación estratégica con el Grupo Montebello de Italia para el lanzamiento de un proyecto de mezclilla. 2011: se crea el departamento de hilatura, Open End y de Anillo para abastecer sus propias necesidades. 7 2.2 Ingreso a Corduroy S.A. de C.V. Al ingresar a Corduroy, el departamento de Hilatura estaba estancado en su montaje, en todas sus áreas (Apertura, Cardas, Estiradores y Open-End), al ser un departamento que apenas se estaba creando, no contaba con personal para cubrir la planilla de trabajadores. Con el apoyo de montadores, el jefe de mantenimiento de Hilatura, de técnicos y apoyándose en manuales, diagramas eléctricos, diagramas de flujo, diagramas mecánicos se concluyo el montaje, área por área del departamento de Hilatura. Al momento de retomar el montaje se enfrento a trabajos multidisciplinarios, que requieren del conocimiento, destreza y dominio de distintas áreas de ingeniería como: mecánica, neumática, hidráulica, eléctrica-electrónica, electro-neumática, instrumentación etc. La primer área que se tuvo que poner en marcha, primera que interviene en el proceso, es la limpieza del algodón o mejor conocida como “Apertura o Batiente”. Al encontrar avanzado el montaje se comenzó por checar las conexiones de control y de fuerza, en el tablero principal, de los dispositivos electrónicos y de cada motor, de dicha área. Apoyándose en diagramas flujo se corroboraron los sentidos de giro de los motores, de los ventiladores de succión y de los motores de las maquinas del área de Apertura. Checando que sus mecanismos que se interrelacionan entre sí, generen su función correcta y de esta manera cumpliera con el objetivo de su fabricación y diseño. Al haber concluido de corroborar las conexiones y los sentidos de giro, se procedió a calibrar los cilindros de disgregación, hacer el checklist, de los elementos que faltaban de cada máquina, lo que se necesitaba cambiar o lo que se tenían que reparar. 8 CAPÍTULO 3. DEPARTAMENTO DE HILATURA. Para el comienzo del proceso de hilatura son necesarios dos factores a tomar en cuenta, ya que de estos dependerán los ajustes en la maquinaria y el que el proceso sea fluido y eficaz 3.1 Análisis de materia prima. Este análisis se realiza en el laboratorio de control de calidad, donde el algodón es sometido a un riguroso chequeo. En éste control se extraen muestras de cada paca y se clasifican según sus características. Por medio de un equipo de análisis denominado HVI, se estudia las diferentes características de las fibras tales como finura, limpieza, color, longitud resistencia y uniformidad. El resultado es enviado a la planta de producción, permitiendo que las pacas sean acomodadas en función de sus características para comenzar el proceso en la apertura. El algodón es una fibra natural, las características mas importantes son: Micronaire, que es el grosor de la fibra o el peso en microgramos de una pulgada de la fibra, se clasifican de acuerdo a lo establecido en la siguiente tabla 3.1. 9 Micronaire Descripción 3.0 hacia abajo Muy fino 3.0 a 3.6 Fino 3.7 a 4.7 Medio 4.8 a 5.9 Grueso 6.0 hacia arriba Muy grueso Tabla 3.1. Clasificación de la fibra con respecto a su grosor. Longitud, es una de las características mas importantes de la fibra, se clasifica de acuerdo a lo establecido en la tabla 3.2. UHM UHM PULGADAS (m.m.) 1 0.99-1.01 25.1-25.8 32 1 1/32 1.02-1.04 25.9-26.4 33 1 1/16 1.05-1.07 26.7-27.2 34 1 3/32 1.08-1.10 27.4-27.9 35 PULGADAS CÓDIGO Tabla 3.2. Clasificación de la fibra con respecto a su longitud. +B o color, es el grado de amarillez que tiene el algodón, el color de las fibras del algodón tiene una alta influencia en la determinación del grado y de la calidad, como se muestra en la figura 3.3. 10 Figura 3.1. Amarillez de las pacas de algodón. Durante el proceso, personal de calidad monitorea los distintos procesos de la hilatura checando títulos de cinta y de hilo, este monitoreo es constante para tratar de que los títulos de cintas y de hilos no se salgan de los rangos establecidos y que cumpla con los estándares de calidad establecidos. 3.2 Humidificación en las áreas del departamento de Hilatura. La humidificación en el departamento de Hilatura es de gran importancia, ya que evita problemas en los procesos de producción, como: baja absorción, estática, hilo quebradizo, polvo, pelusa, etc. Generalmente estos problemas se presentan porque el aire en el ambiente está seco y no se mantiene el nivel correcto de humedad y temperatura. Factores a considerar en relación a la humidificación es: El aire seco, que ocasiona que los materiales tengan baja absorción afectando la calidad y productividad. El hilo con poca higroscopia, provoca que el material sea más delgado, menos elástico, genera más fricción y sea más propenso a la electricidad estática. 11 Los materiales que tienen un correcto nivel de humedad tienen menos probabilidad de quebrarse, calentarse y producir fricción. Se manejan mejor, tienen menos imperfecciones, son más uniformes y se sienten mejor al tacto. • Al contar con una humedad adecuada se reducen los problemas de electricidad estática permitiendo que los materiales sean más manejables y que la velocidad de las máquinas se incremente. • El peso de los materiales es estandarizado a 60% hr/20˚C. La falta de estas condiciones causa que los materiales pierdan peso y con ello se disminuyen las ganancias. • La baja humidificación provoca que los materiales se encojan. Al contar con un nivel correcto de humedad tenemos una mejor fiabilidad en los cortes y precisión durante la producción de las prendas. • La humidificación reduce el polvo y la pelusa, proporcionando un saludable y más cómodo ambiente de trabajo. • Los atomizadores ofrecen un efecto de enfriamiento en el ambiente, reduciendo las temperaturas usualmente altas en la fábrica. 3.3 La gran importancia de humidificar (humedad y temperatura). Las condiciones atmosféricas con respecto a temperatura y a humedad juegan unas de las partes muy importantes en el proceso de manufactura de los hilados. Los materiales textiles al ser giroscópicos, es decir que son esencialmente sensibles a la variación de la humedad del aire. Esto no aplica mucho para las fibras sintéticas. 12 La cantidad de agua ò contenido de humedad en el algodón depende básicamente de la humedad relativa del ambiente, si el ambiente es muy seco éste le quita humedad a los textiles y los seca; y si es muy húmedo, los satura de humedad. Algunos materiales textiles tales como: lana, seda, rayón, se vuelven más débiles y no se dejan trabajar si la humedad relativa aumenta, en cambio otras como el algodón, lino, cáñamo, yute, se vuelven más resistentes y se trabajan mejor cuando la humedad relativa aumenta. La humedad relativa es la relación entre la presión del vapor de agua presente en la atmósfera y la presión del vapor de agua saturado a la misma temperatura. Se expresa generalmente en porcentaje. Cada área del departamento de Hilatura tiene su rango de temperatura y humedad ideal, desde el inicio del proceso de hilatura, el algodón se humidifica hasta el proceso final, como se muestra en la tabla 3.3. Área HR % Temperatura ºC Apertura 50 a 55 25 a 27 Cardas 50 a 55 25 a 27 Estiradores 50 a 55 25 a 27 Open End 55 a 60 28 a 32 Tabla 3.3. Humedad relativa y temperatura, departamento de Hilatura. Muchas características de las fibras textiles, en este caso el algodón, varían considerablemente con la humedad, cambios mínimos en la humedad relativa y temperatura afectan en el proceso de hilatura, lo que se busca son las condiciones más idóneas para hacer mas eficiente el proceso, en Corduroy las distintas aéreas estaban 13 automatizadas para conseguir las condiciones idóneas de humedad relativa y temperatura. 3.4 Apertura. La Apertura, es la primera etapa de área de la hilatura de algodón recibe este nombre ya que en esta área se impía y se abren las fibras de algodón que viene compactado en pacas, mediante una cadena completa y coordinada de procesos. Este proceso es base para la calidad del producto final, el hilo. 3.4.1 UNIfloc A 11. La primer maquina en el proceso de Apertura es la abridora de balas “Unifloc A 11” (lleva ese nombre por ser de la marca RIETER). La abridora de balas UNIfloc A 11, procesa las fibras de manera cuidadosa y eficiente, produciendo micro-copos,y así en los procesos siguientes la eliminación de impurezas del algodón. Las características que distinguen a la abridora de balas, son: • Apertura de las balas o pacas a micro-copos para limpieza y desempolvado eficaz. • Disgregación uniforme de las balas alimentadas gracias al “Perfilador de Pacas o Bale Profiling. • Procesamiento simultáneo de hasta 4 surtidos. • Cilindro disgregador. • Producción hasta 1 400 kg/h (cinta de carda). • Espacio para balas de 7.2 m hasta 47.2 m. • Ancho de disgregación elegible entre 1 700 mm y 2 300 mm. • Grado de aprovechamiento máximo gracias a procesos. 14 La UNIfloc A 11, disgrega las pacas o balas de algodón, que se colocan en ambos lados de la abridora, orientadas en dirección longitudinal o transversal. La disgregación del algodón se da en micro-copos, mediante un cilindro disgregador, como se observa en la figura 3.2, El proceso se da de manera uniforme a través de la superficie de las pacas, cuenta con “Cilindros Retenedores” que impiden el desplazamiento de capas entre las pacas y así procurar que el trabajo sea controlado y preciso a través de todo el surtido y a la altura del mismo. Figura 3.2. Cilindro disgregador de la UNIfloc A 11 En cada ciclo, el cilindro disgregador cambia su sentido de giro y baja un valor preseleccionado, cargado en el programa de inicio de la UNIfloc A 11, como se muestra en la figura 3.3. 15 Figura 3.3. Disgregación uniforme de las balas o pacas de algodón. Cuenta con un ventilador incorporado en la torre giratoria que aspira los micro-copos disgregados y los conduce al canal de copos entre los rieles de desplazamiento de la máquina, como lo indica la figura 3.4. Figura 3.4. Principio de trabajo de la UNIfloc A 11, flujo del algodón. Durante los pasos siguientes las balas son disgregadas con una velocidad de desplazamiento y profundidad de disgregación pre-seleccionadas. La disgregación de las 16 pacas se hace de manera uniforme. Por medio de barreras de luz se hace el palpado y se mide la altura de las pacas de alimentación. La UNIfloc A 11 hace una eliminación eficiente de las impurezas de mayor dimensión y del polvo en la fibra del algodón. Mediante la disgregación de la paca en micro-copos y de esta manera asegurar la limpieza del algodón. Programas cargados en la UNIfloc A 11 permite girar la torre y determinar el número de ciclos de disgregación en un lado de la máquina hasta el momento de girarla 180°. La rotación de la torre se hace mediante correderas de posición que pueden instalarse en cualquier lugar entre los surtidos. 3.4.2 UNIclean B 12 Antes de que el algodón llegue al siguiente proceso de limpieza, pasa por un imán y un detector de metales, que evitan que objetos metálicos lleguen a las vestiduras de las maquinas, estos se emplea después de la abridora de balas respectivamente y se encuentran el ducto donde se transporta el algodón. El imán retiene los objetos metálicos y el detector de metales al detectar los objetos metálicos que el imán dejo pasar, acciona una válvula la cual desvía el objeto metálico a un deposito por medio de un by-pass. El material después de pasar los dispositivos anteriores llega a la UNIclean B 12, como se muestra en la figura 3.5, el siguiente proceso de limpieza y desempolvado de las fibras de algodón, aquí se limpian y desempolvan cuidadosamente. 17 Figura 3.5. Imagen de la UNIclean B 12 Las características de la UNIclean son: Aprovechamiento óptimo de la materia prima. Bajo consumo de aire y poco espacio ocupado. Para todos los tipos de algodón. Ajuste fácil durante la marcha. Posibilidad de trabajar con varios surtidos. Máquina sin puntos de pinzado lo que resulta en una limpieza suave para las fibras. El empleo de cuchillas de parrilla impide daños a las fibras y reduce el aumento de botones al mínimo. Alta eficiencia de limpieza. Desempolvado intensivo. El material que es transferido, es recibido por a las espigas del cilindro limpiador de la UNIclean B 12, como se observa en la figura 3.6, que conducen el material a una parrilla limpiadora. Los micro-copos de algodón son guiados sobre el elemento de desempolvado integrado, donde se elimina: el polvo, fragmentos de fibras y partículas de cascarilla o cascara de las semillas del algodón. 18 Figura 3.6. Espigas del cilindro limpiador de la UNIclean B 12. En la figura 3.7, se muestran los componentes de la UNIclean B 12. 19 Figura 3.7. Componentes de la UNIclean B 12. Esta máquina realiza una limpieza intensa, como se muestra en la figura 3.8, ya que en las etapas siguientes del proceso solamente se separa la pequeña parte restante de suciedad. La alta eficiencia de limpieza y la baja perdida de fibras buenas se nota en los desperdicios. Figura 3.8. Desperdicio generado en la limpieza en la UNIclean B 12. La intensidad de limpieza es relativa a la cantidad de desperdicios, estos dependen a los ajustes de la velocidad de avance de la materia y del ángulo de la parrilla. 3.4.3 UNImix El material al salir de la UNIclean, pasa por un detector de chispas, ya que por la fricción el algodón podría llegar a encenderse y provocar algún accidente o incidente. Al detectar la chispa acciona una válvula la cual desvía la brasa a un depósito con agua por medio de un by-pass. El algodón que no presenta anomalías pasa al siguiente proceso en la UNImix. 20 La UNImix es una máquina, cuya función principal es hacer una buena mezcla del algodón y continuar con la apertura y limpieza del mismo. En la UNImix se produce una mezcla intensa ya que cada paca de algodón tienen características diferentes como: color de la fibra, longitud de fibra y micronaire de la fibra (grosor). Ésta mezcla es de suma importancia para la uniformidad del producto final y no tener tonos distintos en las bobinas en un mismo lote de hilo. Las características que distinguen la UNImix son: • Un sistema de mezcla de 3 puntos. Así se asegura la mejor mezcla y se crean condiciones óptimas para la producción y la calidad de los hilados. • Gran capacidad de almacenaje que garantiza la alimentación permanente de las máquinas de apertura y limpieza que siguen. • Según la materia prima y la aplicación se puede optimizar en el cilindro mezclador el tamaño de los copos quedando asegurada una alimentación homogénea en el proceso que sigue. • Ajustes de la máquina fáciles, durante la marcha de producción. Por lo tanto, independientemente del proceso de limpieza y de la secuencia de las máquinas, la UNImix es la base para la calidad homogénea y la constancia de tono de los hilados. En la figura 3.9, se muestra el flujo del algodón en la UNImix. 21 Figura 3.9. Flujo de los copos de algodón a través de la UNImix. La UNImix proporciona una mezcla segura, para una mezcla ideal es necesario de copos pequeños de algodón y así cualquier corte transversal del hilado debiera de tener la misma cantidad de fibras, de cada bala o paca de la alimentación. Ese es el objetivo de una mezcla homogénea y de esta manera obtener una alta calidad del hilado con variaciones mínimas o controladas. El polvo en el aire de transporte es separado del material de modo consecuente y conducido a la instalación de filtros. Este método del desempolvado integrado es sumamente eficaz y cuida las fibras. El desempolvado reduce el número de roturas de hilos en la máquina de hilar. 22 El material que proviene desde la UNIfloc en copos pequeños, es alimentado simultáneamente y se reparte al azar en capas delgadas a las distintas cámaras de la UNImix. El polvo que trae el algodón es separado del material de modo consecuente y conducido a la instalación de filtros. Luego tiene lugar los tres puntos de mezclado para la mezcla homogénea de las fibras, como se muestra en la figura 3.10. Figura 3.10. Manera gráfica de cómo se llevan a cabo los tres puntos de mezclado. 23 1. La desviación de 90° de la masa de copos dentro de la UNImix, que causa un desplazamiento de las capas en el espacio y el tiempo. Así resulta una mezcla definida a largo periodo. 2. La telera elevadora con púas disgrega al mismo tiempo los copos de todas las cámaras de la UNImix. Esta apertura, resulta en una segunda mezcla íntima, al azar, de los copos. 3. En el campo del cilindro abridor se tiene lugar la tercera mezcla intensa de los copos. Esta mezcla adicional asegura la homogeneidad constante de la mezcla de fibras. El cilindro puede optimizar el mezclado dependiendo el tamaño de los copos. Y así asegurar una alimentación homogénea al proceso siguiente. El grado de disgregación de los copos se determina mediante la optimización que se requiere del algodón y se hace mediante la variación de las revoluciones de los elementos de la UNImix. El ajuste se hace de manera sencilla en el panel. La operación de la máquina es sencilla. Todos los ajustes que se repiten a menudo se modifican en el panel gráfico. 3.4.4 UNIflex B 60. El material que proviene de la UNImix pasa directo a la UNIflex, llega a un silo de almacenamiento el cual cuenta con una pared ranurada de laminillas de aluminio individuales por la que el aire pueda salir, el cual establece una la succión hacia los copos de algodón. Este es el primer paso de desempolvamiento en la UNIflex B 60. 24 En seguida los copos de algodón pasan por unos tambores; uno liso y otro perforado, en el cual se establece otra succión por medio de un ventilador mientras los copos de algodón pasan entre ellos, aquí se genera la segunda etapa de eliminación de polvo. Los copos de algodón después de haber pasado por las etapas de desempolvamiento, se alimentan a un cilindro disgregador por medio de rodillos de alimentación que regulan la cantidad de copos de algodón, de esta manera evitar atascamientos en la UNIflex. Los rodillos de alimentación suministra el material al cilindro de apertura. Este se hace cargo de abrir aun mas la fibras de los copos de algodón y de una limpieza mas agresiva. La intensidad de limpieza se ajusta variando la velocidad de rotación del cilindro de disgregación de acuerdo con los objetivos de limpieza de la materia prima. Como se ilustra en la figura 3.11. 25 Figura 3.11. Flujo del algodón en la UNIflex B 60. Los componentes de la UNIflex B 60 son: 1. Silo ranurado de almacenamiento de los micro-copos (primer paso desempolvado). 2. Cilindro perforado (segunda etapa de eliminación de polvo). 3. Cilindros alimentadores de los micro-copos de algodón. 4. Deposito de desperdicios. 5. Cilindro disgregador o de apertura de fibras del algodón. 6. Salida del los micro-copos de algodón. La UNIflex es solo una maquina de paso, que da seguimiento al proceso de limpieza del algodón y apertura de la fibra. 3.5 Cardas. Los micro-copos que salen de la UNIflex llegan directos al siguiente proceso y alimentan un numero “N” de cardas, como se ilustra en la figura 3.12, hasta esta punto el material se transporta por ductos, mediante succión. En este proceso se continúa con la limpieza del algodón mediante varios elementos de cardado. Dichos elementos de cardado, se dividen en dos partes: en pre y post cardado. 26 Figura 3.12. Alimentación a cardas de los micro-copos de algodón. En el pre cardado se cuenta con un silo de llenado integrado en la carda, como se observa en la figura 3.14 y desarrollado para la preparación de los copos de algodón y transformarlos en una napa uniforme y homogénea. El silo integrado cuenta con un cilindro de apertura fina, al cual se le puede ajustar la velocidad para distintos niveles de limpieza y disgregación de los copos de algodón, esta velocidad debe ser la ideal para no maltratar las fibras buenas y no generar demasiados desperdicios. La disgregación ideal de copos de algodón, son una condición imprescindible para el trabajo eficaz de la carda y así reducir imperfecciones (neps) e impurezas. 27 28 Figura 3.14. Alimentación y disgregación de los micro-copos, pre-cardado. Un ventilador integrado en el silo produce una compactación activa de los copos, como se muestra en la figura 3.15, lo que es un requisito para que se forme una napa uniforme y homogénea. Esto, es importante para: Figura 3.15. Compactación activa para una napa uniforme, pre-cardado. • Una calidad constantemente de la cinta de cardado. • Bajas variaciones del título “Ne”. • Bajos valores CV (coeficiente de variación). • Un alto grado de eficiencia de producción. • Menos neps debido a la disgregación cuidadosa de los copos en el silo de alimentación. • Vida útil y más larga de las vestiduras. • Tiempos de paro de la máquina reducidos. 29 • Los mejores valores CV gracias a la napa homogénea. Los elementos de post cardado siguen con la limpieza del algodón. Dichos elementos son mas complejos y de igual manera que en los elementos de pre cardado, separan: impurezas, polvo y fibras cortas. En zona de post cardado las fibras, entran en el cardado activo, como se ilustra en la figura 3.16, que es el trabajo principal de la carda, el cual se efectúa por la combinación de tambores, chapones y elementos de limpieza. La Carda cuenta con 32 chapones activos, que apoyados por fuerzas centrífugas y guiadores de desperdicios, se logra la separación y expulsión de: impurezas, polvo, fibras cortas y partículas de cáscaras. Ya que la limpieza de la cinta de carda es de gran importancia para el proceso de Hilado. 30 Figura 3.16. Interior de la carda para el proceso de cardado activo. En el proceso de cardado se busca el aprovechamiento óptimo del algodón y esto se obtiene mediante los elementos de limpieza en el pre y post cardado. Dichos elementos, cuentan con diferentes grados de limpieza, se ajustan dependiendo del nivel de limpieza que se desee obtener, tratando de llegar a un equilibrio, procurando no dañar las fibras, ni generar demasiado desperdicio. 3.5.1 Preparación de la cinta de cardado. La cinta de carda es una hebra continua de fibras organizadas y flojas, la cual se obtiene a la salida del proceso de cardado, que es la primera etapa en la operación textil, que hace que las fibras cortas adquieran una forma que pueda ser estirada y retorcida en los siguientes procesos para formar un hilo. La formación de la cinta se hace a través de un transporte del velo controlado dinámicamente, consistiendo de dos cintas transversales y un par de rodillos de discos. Así es posible con una alta velocidad de entrega producir sin problemas cintas finas. Dicha cinta lleva un calibre especifico a la salida y debería ser constante, este calibre que en el ramo textil se denomina “Titulo y sus siglas son Ne” (el titulo es la relación de peso de la cinta respecto a su longitud), dicho título se programa en el display de la carda, la cinta al salir de la carda para por otros rodillos que son los que se encargan del llenado de botes y así pasar al siguiente proceso que es el estiraje y regulación de cinta ya que a variantes en la alimentación desde la apertura provoca que (la cinta de cardado no tenga un Ne constante y tiene altos niveles del CV), para evitar esto, la tolva de alimentación mide el grosor de la napa alimentada. Según los valores medidos, se adapta automáticamente la velocidad del cilindro de entrada de la carda para obtener un título de cinta lo mas constante posible. Como se muestra en la figura 3.17. 31 El título de la cinta es medido con un par de rodillos de discos en la salida de la cinta. Las señales medidas son procesadas y empleadas para el control del sistema de alimentación. Figura 3.17. Proceso de cardado. El módulo de chapones, tiene como ventajas: • Separación eficiente de impurezas. • Eliminación eficiente de neps. • Calidad de la cinta constantemente alta debido al sistema de esmerilado. 32 3.5.2 Llenado de botes. La deposición de cinta se hace en botes y se hace de manera continua a la salida de la carda, como se observa en la figura 3.18. La tensión de la cinta es controlada por frecuencia y se regula automáticamente. Al moderar o acelerar la velocidad de la carda el estiraje de la cinta no varía. Figura 3.18. Proceso de llenado de botes y cambio automático de botes. La recolección de los desperdicios se hace de manera separada y en un tiempo muy corto. Debido a la extracción separada de los desperdicios, es posible mantener los desperdicios valiosos de los chapones separados de los desperdicios más sucios, ya que el desperdicio de los chapones se puede vender o reutilizarse y usarlos en la hilandería misma a través de una línea de reciclaje para la producción de hilados. 3.6 Estirador regulador. Hasta el proceso de cardado, el algodón se transportaba por medio de un ducto, el material al salir de la carda y que se almacena en botes, necesita de la intervención de operadores para que llegue a los estiradores/reguladores. El operador que transporta el 33 material de cardado, coloca el material en la fileta de entrada del estirador/regulador, como se muestra en las figuras 3.19 y 3.20, se deben de colocar los botes necesarios y deben de ser de diferentes cardas para provocar una mezcla aún mas homogénea en el estiraje y regulación. Figura 3.19. Botes de cinta de cardas, alimentando la fileta del estirador/regulador. Figura 3.20. Doblados a la entrada del estirador/regulador. El estirador/regulador es una máquina que tiene por función doblar las cintas de cardado para hacer una buen mezcla, el proceso de doblado consiste en alimentar el material de distintas cardas al manuar (estirador/regulador) para poder compensar las irregularidades o deficiencias que pudiera tener, aplicando al mismo tiempo el estiraje, deslizamiento y paralelismo de las fibras, para producir una cinta con la capacidad de ser hilada. La cinta del estirador/regulador es una hebra continua de fibras organizadas que a diferencia de la cinta de cardas, esta cuenta con una mayor constancia en su titulo “Ne” y 34 valores muy bajos de CV, esto se debe al dispositivo de estiraje y regulación, esta cinta adquiere una forma aun mas estirada y floja que la cinta de cardado. Este proceso es la antesala para el hilado, y se obtiene a la salida del estirador/regulador, como se ilustra en la figura 3.21. Figura 3.21. Estirador/regulador. En el proceso de estiramiento y regulación de las cintas de cardado, se hace para nivelar las variaciones de peso de las cintas de cardado, el titulo “Ne”. El primer paso para este proceso se hace mediante un palpado de los doblados o numero de cintas determinado de cardado, por medio discos rotativos “lengua y ranura“. La estructura de la unidad de palpado está basada en la amortiguación de vibraciones. El par de discos de palpado rotativos, mide las cintas de alimentación sin fricción. Estos envían un registro de las variaciones de masa de las cintas de alimentación, la recolección de las señales se dan en intervalos cortos y constantes. Usando las señales de los discos de palpado, un procesador, calcula un valor teórico del número de revoluciones para el accionamiento AC. El valor es transferido al accionamiento exactamente en el momento que el tramo de cinta medido y con variación, se encuentra en el punto del tren de 35 estiraje, para su regulación y estiraje, y así obtener una cinta con una excelente regularidad, como se muestra en la figura 3.22. Figura 3.22. Proceso de regulación y estiraje de las cintas de cardado. Los errores cometidos en este paso ya no pueden ser corregidos, la cinta “regulada” con variaciones que no están dentro de los rangos de calidad de titulo se desecha, ya que perjudica el producto final: el titulo del hilo. En el sistema de palpado se escudriñan con exactitud las cintas o doblados detectando las variaciones en su volumen. Esto es especialmente útil cuando botes de alimentación han estado almacenados durante tiempo diferente o variaciones en la cinta de cardado, ya que la cinta de cardado puede variar de bote a bote. El palpado debe garantizar las mediciones correctas. El procesamiento de las señales del palpado se transfieren directamente hasta el tren de estiraje, como se muestra en la figura 3.23, éste sistema consta de pares de cilindros y rodillos, de 3 sobre 3 o 4 sobre 3 (los más comunes). El tren de estiraje del manuar está conformado por varios juegos de cilindros, los cuales tienen velocidades periféricas, cada vez mayores hacia adelante. El estiraje es producido por la diferencia entre las velocidades de salida con respecto a la velocidad de alimentación es decir la de entrada, el estiraje de las fibras se hace para lograr la uniformidad y regularidad de la cinta en el tren de estiraje, el cual está constituido por pares de cilindros y rodillos. El 36 doblaje proporciona un gran estiraje para obtener una sola cinta aun con el numero máximo de doblados a la entrada. Figura 3.23. Entrada de los doblados al palpado y transferidos al tren de estiraje. El estiraje tiene como objeto controlar el mayor numero de fibras, pues durante el proceso de hilado, se producen muchos defectos a causa del gran número de fibras colocadas en posición inconveniente. Los valores de palpado son transferidos al tren de estiraje, cuando alguno de estos valores se sale del rango, se activa el ajuste de autorregulación, que provoca la variación de velocidad en el primer par de rodillos y cilindros del tren de estiraje, ya que de lo contrario solo se lograría la conducción de las fibras, de esta manera se corrige la variación que detecto el palpado. Este es el ajuste que hace el estirador/regulador para la autorregulación. El primer par con el que tienen contacto las fibras se llama alimentario, el segundo par se le denomina intermedio y el tercero productor. El par alimentario gira a una determinada velocidad y dependiendo de la señal de palpado aumenta o disminuya y así compensar las 37 variaciones en el palpado y alimentar la misma cantidad de fibras durante el proceso, el intermedio gira a una mayor velocidad y el productor a una mayor velocidad. Otro componente del tren de estiraje, son los ecartamientos que es la distancia de centro a centro entre cada uno de los cilindros y esta determinada por la longitud promedio de las fibras que se han de procesar para aplicar la operación del estiraje y regulación. Los rodillos superiores son recubiertos de caucho o goma y su superficie, como se ilustra en la figura 3.24, es lisa, su movimiento es inducido debido a la presión que ejercen sobre los cilindros metálicos, por medio de un brazo de presión que es el elemento superior, la presión es regulada por resortes y hace que dichos rodillos puedan permanecer firmes sobre los cilindros, esta presión es necesaria para pinzar y conducir las fibras en su avance. Figura 3.24. Diferentes tipos de rodillos y sus limpiadores. Los cilindros inferiores son metálicos, estriados o rayados los cuales son motrices, su movimiento se genera por medio del motor principal del estirador/regulador. Los cilindros metálicos son los que incrementan el coeficiente de fricción en la suficiente para el arrastre de la cinta, debido a sus estrías o ranuras en ellos, esta es la parte motriz del estirador/regulador. 38 Mecánicamente el estiraje se modifica con solo cambiar los engranes de estiraje correspondientes, se puede aumentar o disminuir, el engrane de estiraje y el engrane constante de estiraje. El estirador es un equipo que continúa con el paralelismo y uniformidad de las fibras aplicando en ellas un doblaje (conjunto de cintas con doblado de 4-8) y el estiraje correspondiente para obtener un fino velo de fibras que serán condensadas en forma de cinta la cual es acumulada y plegada en los botes correspondientes. La coordinación exacta de sistemas mecánicos, de accionamiento, sistemas electrónicos y software, es crucial para la calidad de la cinta, en los manuares (máquinas de hilatura del algodón para el estirado, laminado y doblado de las cintas de fibras que salen de las cardas. También llamadas estiradores/reguladores). Una regulación incorrecta empeora la calidad de la cinta aún más que un proceso sin regulación. Cabe mencionar que ciertas variaciones son provocadas por el operador ya que para dar continuidad al proceso, va empalmando las cintas de los botes que se van terminando en la la fileta de entrada, con los botes que van saliendo de cardas. Durante el proceso de estirado la fricción entre las fibras, libera fibras muy cortas, polvo y otras materias acompañantes de las fibras. El estirador cuenta con succiones en distintas parte para aspirar estas impurezas directamente después de haber sido liberadas. Cada rodillo y cilindro cuenta con sus respectivos limpiadores, como se ilustra en la figura 3.25. 39 Figura 3.25. Labios limpiadores, ducto de succión de desperdicio e impurezas. Estos limpiadores se apoyan en los rodillos superiores y conducen el flujo de aspiración exactamente a las zonas de estiraje donde se necesita la succión. Esta succión limpia y recoge las acumulaciones de impurezas en los rodillos. Los limpiadores, reducen la formación de la impurezas en los cilindros superiores del tren de estiraje. Cabe mencionar que en este proceso se detecta una impureza en el algodón debido al calentamiento de los rodillos por la fricción, la melaza y es la contaminación de la fibra de algodón por “pegajosidad”, debido al azúcar que trae el algodón, el azúcar reductible contenidos en la savia de la planta y debido a las altas revoluciones de los rodillos y cilindros se adhiere a ellos, esto constituye uno de los principales problemas de calidad, que afectan el proceso industrial, en manuares y por lo tanto en la hilatura de rotor y de anillo. Los labios limpiadores tienen un efecto positivo, es esta contaminación del algodón. Menos paros para trabajos de limpieza y menos enrollamientos en el tren de estiraje y aumentan la productividad de la máquina. El estirador/regulador está constituido principalmente por los siguientes elementos: • Motor. • Sistema de transmisión de movimiento. • Sistema eléctrico. 40 • Sistema electrónico. • Órganos de trabajo (cilindros guía, dispositivos de estiraje, dispositivo autor regulador, dispositivo condensador, dispositivo de plegado). • Sistema electrónico de paro automático. • Sistema automático de cambio de botes llenos por vacios. • Tablero y pantalla de instrumento. El manuar cumple con las siguientes funciones: • Mediante doblado de las mechas regularizar al material. • Homogenizar. • Paralelizar. • Alineadas. • Remover polvo y micro polvo. • Por autorregulación es posible conseguir precisión (regularizar) el titulo de cinta. Al finalizar el estiraje se produce la entrega de la cinta por medio de un plato giratorio. El plato giratorio o coiler garantiza el llenado y la colocación ordenada y limpia de la cinta por lo tanto, una marcha sin perturbaciones de las cintas en el proceso siguiente. A la entrega puede ocurrir el efecto siguiente: durante el llenado del bote se acumulan partículas de impurezas, así como fibras cortas en el canal de cinta del plato giratorio. Al alcanzarse la cantidad de llenado predeterminado del bote, el manuar se para y esta acumulación, llamada “ratón”, como se observa en la figura 3.26, por los técnicos textiles, es depositada sobre la capa superior de cinta. Los operadores tienen instrucciones de eliminar el “ratón”, como se ilustra en la figura 3.26, manualmente del bote. No es nada raro que además se saque la mitad o el total de 41 una capa de cinta, lo que puede causar desperdicio de cinta adicional de hasta 20 m de cinta por bote, o sea aproximadamente 0.6% del desperdicio de cinta. En caso de paros de la máquina durante el llenado del bote, por rupturas en los doblados o atascamientos en el tren de estiraje, también se forma este “ratón” y en este caso no es posible eliminarlo a mano ya que el bote sale hasta que se cumple la cantidad de llenado. Figura 3.26. Salida de cinta del estirador/regulador, muestra el ratón (izquierda), que el operador debe quitar (derecha). Estas rupturas y la generación del “ratón” en los botes, son perturbaciones inevitables en el proceso siguiente. La eficiencia de producción se puede turnar baja en el proceso posterior, debido a más roturas de hilos y cortes del purgador, así como una calidad inferior del hilado. El manuar (estirador/regulador) está equipado con un cambia-botes rotativo automático, como se ilustra en la figura 3.27. La alimentación de botes vacíos se hace de modo manual través de una pista con rodillos. El depósito de botes vacíos comprende hasta 8 botes lo que permite tiempos de operación largos sin intervención del personal. La expulsión de los botes llenos se hace sobre el piso un vez que alcanzo el llenado en metros programado. 42 Figura 3.27. Cambio de botes al terminar su llenado. 3.7 Hilatura de Algodón Open End Esta variante tecnológica en la producción de hilados permite reducir drásticamente los tiempos de producción y sus costos, con un menor nivel de equipamiento por acortar etapas respecto del sistema convencional. Tiene por objeto convertir las fibras de algodón en un hilo uniforme por medio de un estiraje final y proveyendo la torsión indefinida a los hilos. Se lleva a cabo en las máquinas open end, como se lustra en la figura 3.28, esta máquina se caracteriza por su alto grado de automatismo. 43 Figura 3.28. Open End maquina de hilado de torsión indefinida (hilo enmarañado o a acabo abierto). Estas hiladoras dan al haz de fibras que forman la mecha de estiraje, el afinamiento necesario para obtener el título de hilado. Cuentan para ello con un sistema automático con robots empalmadores de hilo, los robots ejecutan diversas tareas en la máquina, tales como: • Empalme del hilado. • Cambio de bobina. • Inicio de hilatura en el tubo vacío. • Limpieza de la unidad de hilado. 44 El alto grado de automatización y la alta seguridad de funcionamiento de los robots empalmadores, como se muestra en la figura 3.29, se reflejan en las altas eficiencias de producción y en el volumen de producción. El hilado de la máquina de hilar open end tiene una estructura única, con un purgador electrónico del hilado que al detectar una variación en el titulo suspende el proceso en la estación de hilado, sistema de control y evaluación constante de parámetros de producción. Este hilado ofrece muchas ventajas, tanto en los procesos posteriores como en el producto final. Figura 3.29. Robot empalmador. La comprobada tecnología de empalme invisibles produce un hilado de calidad constante y una alta calidad de tejidos planos y de circulares. Los tejidos elaborados con hilados de chorro de aire se distinguen por una apariencia muy uniforme y un tacto suave. Son muy agradables sobre la piel y demuestran al lavado una excelente resistencia al “pilling”. También son típicas la sobresaliente estabilidad de forma y la larga vida útil. Las máquinas open end propiamente dichas, cuentan con una serie de elementos que permiten transformar las cintas que provienen del estirador/regulador en hilos. Dentro de 45 esa serie de elementos, como se indica en la figura 3.30, se puede citar al disgregador (cardina), que tiene guarniciones que provocan una apertura, disgregado y limpieza de las fibras que componen la cinta. Esta unidad de la máquina resulta necesaria en este sistema de hilatura ya que con respecto al sistema convencional se han eliminado muchos pasos que contribuían a realizar estas operaciones y que han sido eliminadas. Figura 3.30 Proceso de formación del hilado a cabo abierto. Entonces el disgregador viene a suplir esa deficiencia en la profundidad e intensidad de los procesos de apertura y limpieza necesarios para obtener una buena calidad de hilado. A la salida de la cardina las cintas son depositadas en un rotor, el elemento medular del sistema, donde se produce un giro a velocidades extremadamente altas, del orden de los 46 125,000 revoluciones por minuto, lo que provoca una cohesión y entrelazamiento de fibras que hace que a la salida del mismo ya se obtenga un hilo con la torsión requerida conferida justamente por el giro del rotor. La máquina open end cuenta con una unidad de parafinado y enconado, de modo que el hilo generado es bobinado en conos. Con esta operación se da por concluida la fabricación del hilo. La superficie del hilado es muy lisa. Las fibras que forman la vellosidad son muy cortas o forman lasos pequeños. De ahí resultan las características típicas del hilado: muy baja vellosidad combinado con un carácter blando y voluminoso. El tacto es más suave que en un hilado a rotores y más sustancial que en el hilado de anillos. En general se puede presuponer que la calidad del proceso de preparación y la climatización influyen sobre el 80 % del comportamiento de marcha de la máquina de hilar. Una preparación bien ajustada y una cinta de alimentación perfecta son condiciones imprescindibles para la hilatura de chorro de aire. El sistema de hilatura por rotor aplica la torsión mediante un rotor giratorio, esta torsión, no está definida, como se ilustra en la figura 3.31. Figura 3.31. Imagen hilo Open End, hilo enmarañado. 47 La hilatura por rotor está caracterizada por su gran productividad, como se observa en la figura 3.32, que genera un costo bajo gracias a su alto rendimiento y la eliminación de varias etapas en la producción. Sin embargo presenta la desventaja de producir hilos más débiles que los obtenidos por el sistema de anillo, su variedad de títulos de hilo es bastante más limitada y produce un hilo “más seco”, que resulta menos suave y agradable al tacto. Figura 3.32. Máquina Open End, reducción de tiempos y gran productividad de hilado. CAPÍTULO 4. SUPERVISIÓN DEL PROCESO DE HILATURA. Al terminar con el montaje de las máquinas descritas anteriormente, y por la necesidad de consumo y demanda de hilo por parte de la empresa para la creación de las distintas telas, siguió la supervisión del proceso de hilatura, donde se supervisaba el proceso en las distintas áreas del departamento de Hilatura y la operación correcta de las maquinas por 48 parte de los operadores, evitando la displicencia por parte del operador, la seguridad como prioridad evitando incidentes y accidentes durante el proceso. Los principales puntos a tratar durante el proceso de hilado con los operadores son: 1. La Comunicación. 2. La Limpieza. 3. El Orden. 4. Verificar el proceso: a. Cinta con bolas. b. Ruidos extraños. c. Botes en mal estado. d. Material contaminado. e. Maltrato del material. f. Identificación del material. 5. Entregar en buen estado el producto para los procesos posteriores. 6. Trabajar como lo indican instrucciones de trabajo correspondientes a las distintas áreas. Aunque cada maquina cuenta con dispositivos de seguridad y de paro para evitar accidentes, es muy importante concientizar a todos, lo peligroso que puede ser cometer un acto inseguro o condiciones inseguras y poner en peligro la integridad física de cada uno o de terceros. Los operadores de maquinas al observar variaciones en el proceso o cualquier anormalidad, deben reportar dicha anomalía al supervisor, para atenderla de inmediato ya que podría tratarse de una anomalía en la materia prima o alguna falla mecánica y así poder toma acciones correspondientes para remediar las anomalías y evitar entorpecer el 49 proceso y daños en los componentes de las maquinas, ya que el proceso es continuo y el parar una maquina afecta el proceso y la producción de hilado. Una vez iniciada la producción de hilo a cabo abierto, se cuenta con la intervención de otras áreas como calidad y mantenimiento. El departamento de calidad, se encarga del monitoreo continuo del la calidad de producto en las distintas áreas del departamento de Hilatura, checando títulos de cinta en cardas y estiradores y Open End, que es el último paso de la hilatura, donde se obtiene el hilo, al hilo como producto final, se monitorea checando titulo (Ne), pilosidad y elongación, con el fin de que el hilo cumpla con los estándares de calidad, cualquier variación se debe de corregir, la comunicación efectiva con el departamento de calidad, indica los ajustes que se deben de realizar en los distintos procesos de la hilatura. El departamento de mantenimiento debe de atender las anomalías reportadas por el operador o supervisor, el mantenimiento que se realiza por lo general es correctivo, las maquinas por su diseño solo se paran por completo para su mantenimiento preventivo y predictivo muy pocas veces al año, en las tablas 4.1 y 4.2 se ilustran la manera en que se realizan los mantenimiento en las distintas maquinas, empezando por la limpieza, checando tensiones de bandas, elementos a lubricar, si es el caso, el cambio de algún elemento dañado, etc. 50 TIPO DE LUBRICANTE CORDUROY S A DE C V. DESCRIPCION DEL MANTENIMIENTO VACIAR MATERIAL EN AERO FEED Y CHAROLA DE CARDA. LIMPIEZA EN GENERAL ( SOPLETEAR ) ABRIR TAPAS DE APILADORA ABRIR CAJA DE ASPIRACION VERIFICAR Y TENSAR CADENAS DE AERO FEED VERIFICAR Y TENSAR CADENAS DE CILINDRO ALIMENTADOR VERIFICAR Y TENSAR BANDA DE GRAN TMBOR VERIFICAR Y TENSAR BANDA DE MOTOR PRINCIPAL VERIFICAR Y TENSAR BANDA DE DOFER VERIFICAR Y TENSAR BANDA DE CILINDROS DE SALIDA VERIFICAR Y TENSAR BANDA DE BANDA TRANSVERSAL VERIFICAR Y TENSAR BANDA DE MANDO DE APILADORA VERIFICAR Y TENSAR BANDA DE DISGREGADOR DE AEROFEED LUBRICAR CHUMACERA DE GRAN TAMBOR LUBRICAR CHUMACERA DE DE LIKERIN LUBRICAR CHUMACERA DE DOFER LUBRICAR TRANSMISION DE CHAPONES LUBRICAR TRANSMISION DE CEPILLO DESBORRADOR DE CHAPONES VERIFICAR Y ACOMPLETAR NIVEL DE ACEITE DE CHAPONES LIMPIEZA DE CHAPONES MOVILES Y GUIA DE CHAPONES LIMPIEZA DE COILER OBSERVACIONES MECANICO RESPONSABLE NUMERO DE BANDA SIEMPRE QUE SE LUBRICA SE DEBE DE HACER CON LA MAQUINA EN MARCHA Y PARA LIMPIAR EXCESO DE GRASA DEBERA REALIZARSE CON LA MAQUINA PLENAMENTE DETENIDA. DIRECTOR DE PRODUCCION 51 MAQUINA CARDA # 1 IMPORTANTE: JEFE DE MANTTO. Tabla 4.1. Mantenimiento cardas. FECHA TIPO DE NUM. BANDA LUBRICANTE CORDUROY S A DE C V. DESCRIPCION DEL MANTENIMIENTO RETIRAR BOBINAS RETIRAR MATERIAL ( BOTES CON CINTA ) Y TAPAR CON NYLON LUBRICAR POLEAS DE BANDAS TANGENCIALES LUBRICAR FLECHAS DE CILINDRO ALIMENTADOR LUBRICAR FLECHAS DE CILINDRO DE RODILLO DE PRESION LUBRICAR FLECHAS DE PORTA BOBINA LUBRICAR FLECHAS DE BANDAS DE CARDINAS LUBRICAR TODOS LOS PUNTOS DE LA CABECERA LUBRICAR TODOS LOS PUNTOS DEL BASTIDOR FINAL SOPLETEAR MAQUINA LIMPIEZA DE TAPA Y DE ROTOR VERIFICAR NIVEL DE ACEITE EN CAJA DE TRANSMISION. VERIFICAR TENSION DE BANDAS EN CABECERA VERIFICAR TENSION DE BANDAS EN BASTIDOR FINAL RETIRAR HILO ENREDADO EN PORTA BOBINAS ACOMPLETAR GUIA HILO FALTANTE VERIFICAR Y CORREGIR TORNILLOS FLOJOS EN GENERAL VERIFICAR Y CORREGIR FUGAS DE AIRE HABILITAR USOS PARADOS ANTES DE REALIZAR MANTTO A TABLERO BAJAR BREAKER PRINCIPAL LIMPIEZA DE TABLEROS ELECTRICOS REAPRIETE DE CONEXIONES EN CONTACTORES, DIRECTOR DE PRODUCCION OBSERVACIONES MECANICO RESPONSABLE SIEMPRE QUE SE LUBRICA SE DEBE DE HACER CON LA MAQUINA EN MARCHA Y PARA LIMPIAR EXCESO DE GRASA DEBERA REALIZARSE CON LA MAQUINA PLENAMENTE DETENIDA. JEFE DE MANTTO. 52 MAQUINA OPEN END # 1 IMPORTANTE: FECHA Tabla 4.2. Mantenimiento Open End. Dentro de las actividades de supervisión se tiene que llevar un registro de la producción en turno, para saber la eficiencia del proceso y la generación de desperdicios, cuantos kilos de algodón entran, cuantos kilos de hilado de algodón salen y los kilos de merma por los distintos tipos de desperdicios, tratando de sacar el mayor aprovechamiento del algodón y generar lo menos posible de desperdicios. Este registro se plasma en el formato de la tabla 4.3. 53 BANCO 127 127 127 127 127 128 128 128 129 129 129 130 130 131 131 DESPERDICIO INVENTARIO NOVIEMBRE 2011 FLEJE 27 25 72 15 681 12.5 31 55 55 52 33 48 80 18 90 98 7.5 3 10 3.5 6 10 2 8 6 10 12 5 7 8 10 21 25.6 27 15 29.5 1242.5 25 50.8 88 36 31 84.5 31 113.5 50 66 57 36 42 52 53 63 63 59 29 51 29 28 357.6 15 7 6 18 5 5 1089 6 4 5 3 4 8 7 29 9 9 16 18 9 123 9 9 8 11 10 7 10 3 17 16 79 55 56 24 64 67 57 55.5 56 19 18 76 55 56 49 61 56 2 137 10 19 18 26 19 17.5 14 13 12 21 10 7 8 20 1014.3 213.5 TOTAL 35 6.5 2.5 31 4 30 20 27 17.5 28 12 CHAPON POLVO CASCARILLA FILTROS ESTOPA BARREDURA METAL PLASTICO RAFIA 387 1194.5 261.3 307 751 1494 333.55 4728.35 KILOS 0 0 87 50.8 0 0 0 0 0 115 489 1347.5 426.8 106 172 139 463 162 131.5 862 84 92 164 130 140 1611.6 497.55 105 73.5 0 7449.25 8789.75 FLEJE KILOS 0 0 0 0 0 0 0 0 0 98 0 0 92 23 7 0 57 60 39 58 0 37 65 0 691 16 0 79.5 18 1340.5 54 DIA 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 0 Tabla 4.3 Inventario por mes CONCLUSIÓN. A lo largo de la carrera se adquieren diversos conocimientos que son de ayuda cuando se trabaja en la industria, las distintas asignaturas, las practicas que se realizan, los proyectos, etc, permiten un poco a que nos vamos a enfrentar en el ámbito laboral, ya que al ingresar a una empresa y estar en una línea de producción descubrimos que no existen condiciones ideales, la presión por paros en el proceso, la mala comunicación, la falla de entrega de los proveedores etc., son algunos problemas a los cuales nos enfrentamos las cuales provocan retraso en la producción o incluso paros de la misma, las cuales se tienen que resolver en el menor tiempo posible, estas situaciones nos permiten obtener experiencia y carácter para afrontar y solucionar los problemas. La experiencia y conocimiento obtenidos durante la estancia en la empresa nos permiten sobrepasar la adversidad y encontrar la solución mas viable a los problemas. Cada fábrica al ser específica en su proceso, nos va haciendo especialista en sus áreas, el conocer bien el proceso de manufactura nos permite en tender, identificar las posibles fallas o identificar cual es el origen de las mismas. La experiencia nos hace mas maduros y sabios en muchos aspectos, muchas veces el lidiar con diferentes ideologías es el mayor obstáculo para mejorar los procesos de manufactura, ya que muchas veces se le teme al cambio. Y aunque hay empresas que están cambiando la forma de realizar sus procesos aun están lejos de perfeccionarlos. El poder trabajar con personas de otro países y compartir conocimientos, me hizo ver que nos hace falta cultura laboral, como puntualidad, limpieza manejos de herramientas, faltas, perdidas de equipo materiales, mejores condiciones laborales, inversión, planificación, etc., lo hace muy notable, pero eso no indica que no seamos capaces de realizar cualquier tipo de trabajo, de hecho somos capaces de realizar cualquier tipo de 55 trabajo pero para ello es necesario mejorar nuestros valores, educación y nuestra formación profesional. Trabajando podremos llegar a mejorar nuestra cultura laboral, nuestra sociedad y hacer un mejor país para todos. 56 GLOSARIO. Anillado: es el la diferencia de tonos en una bobina de hilo. Bobina de hilo: cilindro formado por hilo, enrollado a un cilindro de plástico una bobina es un cilindro de hilo, que se encuentra arrollado sobre un tubo de cartón o plástico. Cardina: cilindro disgregador de la maquina hiladora Open End, de tamaño muy pequeño, que peina las fibras de algodón de la cinta que proviene del estirador/regulador. Chapones: cepillo de alambre muy fino del mismo largo que el cilindro principal de de la carda, que peina las fibras de algodón, los chapones circulan en sentido contrario al cilindro principal. Cilindro disgregador: cilindro dentado que dependiendo el proceso los dientes se hacen cada vez más finos, hasta llegar a una cardina. Cinta de carda: es una hebra continua de fibras organizadas flojas que entrega la carda. Cinta de estirador regulador: es una hebra continua de fibras organizadas flojas que entrega el estirador regulador. Coeficiente de variación (C.V.): es el rango de variación del Ne en cinta de cardas, estiradores reguladores e hilo, es del 2% mas o menos. 57 Elongación: es la capacidad que tiene un hilo para soportar un estiramiento sin romperse. Neps: es el enmarañamiento de fibras en el algodón. Pilling: es la formación de bolitas “pills” o aglomeraciones de fibras en las superficies de los tejidos, que desmerecen el aspecto exterior de las prendas confeccionadas y en su calidad. Pilosidad: es la vellosidad que posee un hilo. Resistencia: es la longitud máxima que un hilo puede alcanzar antes de su rotura. Titulo de cinta (Ne): es el número ingles que se le asigna al diámetro o grosor del hilo. 58 BIBLIOGRAFÍA. Trützchler (2004) Manual de uso de cardas, manuares. Rieter (2012) Manual de uso de cardas, estiradores/ reguladores, open end. Ing. Zepeda, Joaquin (1983) Hilatura de Algodón 1ra parte, Instituto Politécnico Nacional. UNAM Facultad de Ingeniería (2005) Fundamentos de Ingeniería Textil. 59