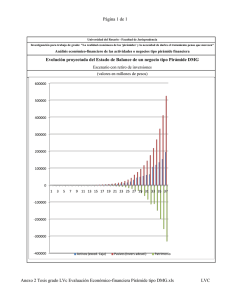

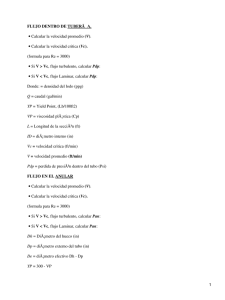

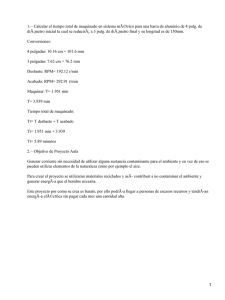

Propuesta de Diseño Térmico e Hidráulico de Unidad DMG.

Anuncio