dispositivo para fabricar de un final y al otro final cerrado un cuerpo

Anuncio

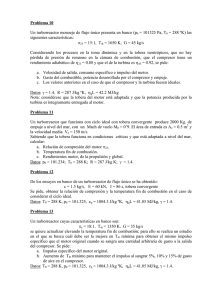

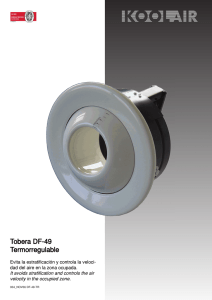

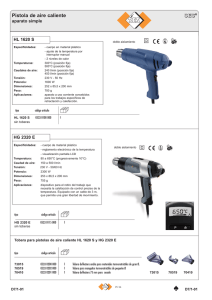

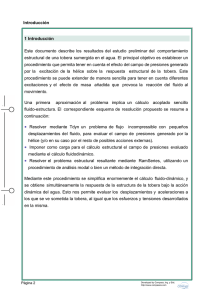

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k ES 2 042 606 kInt. Cl. : B29C 49/02 11 N.◦ de publicación: 5 51 ESPAÑA k TRADUCCION DE PATENTE EUROPEA 12 kNúmero de solicitud europea: 88101616.6 kFecha de presentación : 04.02.88 kNúmero de publicación de la solicitud: 0 278 401 kFecha de publicación de la solicitud: 17.08.88 T3 86 86 87 87 k 54 Tı́tulo: Dispositivo para la fabricación de un cuerpo hueco de plástico abierto por un extremo y cerrado por el otro extremo. k 73 Titular/es: k 72 Inventor/es: Linsz, Gerhard y 30 Prioridad: 12.02.87 DE 37 04 264 Ossberger-Turbinenfabrik GmbH & Co Postfach 425 W-8832 Weissenburg/Bay, DE 45 Fecha de la publicación de la mención BOPI: 16.12.93 k 45 Fecha de la publicación del folleto de patente: 16.12.93 Aviso: k k Ossberger, Karl-Friedrich k 74 Agente: Lehmann Novo, Marı́a Isabel En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art◦ 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 1 2 042 606 DESCRIPCION La invención se refiere a un dispositivo para la fabricación de un cuerpo hueco de plástico termoplástico por fundición inyectada abierto por un extremo y cerrado por el otro extremo, según el enunciado de la reivindicación 1. En un dispositivo de este tipo conocido (DEPS 25 28 029) el dispositivo extractor está equipado con una espiga para producir un orificio en el tramo de cabeza constituı́do como boquilla del tubo, los tramos del fondo que se asientan sobre la tobera anular presentan salientes, que presionados uno contra otro cierran el fondo de la pieza del cuerpo y el dispositivo soplante está dispuesto en el dispositivo extractor asignado al orificio en el tramo de cabeza. Desfavorablemente mediante este dispositivo conocido no pueden producirse cuerpos huecos, cuyo tramo de cabeza está cerrado y cuyo fondo presenta un paso. Un envase de este tipo tampoco puede producirse con otro dispositivo conocido (US-PS 33 94 209), en el que los tramos del fondo de la pieza moldeada soplada se asientan sobre una placa de moldeo dispuesta delante de la tobera anular y dejan libre la zona a través de la cual pasa el tramo de tubo y el dispositivo soplante dispuesto en la tobera anular se encuentra asignado a un orificio de un tramo de cabeza existente en la placa de moldeo. Un cometido de la invención es por consiguiente el crear un dispositivo del tipo inicialmente citado, con el que pueda producirse un cuerpo hueco con un tramo de cabeza cerrado y un fondo perforado. El dispositivo conforme a la invención que resuelve este cometido, se caracteriza porque el dispositivo extractor está constituı́do para moldear un tramo de cabeza cerrado hacia fuera, porque los tramos de fondo que se asientan sobre la tobera anular dejan libre un paso constituı́do en el fondo de la pieza del cuerpo, que se extiende a través de la zona rodeada por la ranura anular y porque el dispositivo soplante está dispuesto en la tobera anular asignado al paso en el fondo de la pieza del cuerpo. Conforme a la invención se produce en la tobera anular el fondo equipado con el paso y este paso es utilizado para la introducción del aire de soplado, a cuyo fin el fondo por definición no presenta un tramo de cabeza. El dispositivo soplante dispuesto en la tobera anular por regla general no se proyecta fuera de la tobera anular y no participa en el moldeo de un tramo de cabeza. Pueden fabricarse cuerpos huecos con tramo de cabeza cerrado, que se llenan a través del fondo abierto, resultando a este fin muchas posibilidades distintas del tramo de cabeza cerrado. Es especialmente conveniente y ventajoso, que detrás del dispositivo para la fabricación se encuentre dispuesto un dispositivo para cortar una franja del borde que rodea del lado del fondo el paso. Se corta o bien todo el fondo o una parte del fondo, para obtener una pieza cortada exactamente cortada a la medida. Tampoco el canto del borde producido por medio de los tramos del fondo por aplastamiento no es frecuentemente lo suficientemente liso, lo que hace conveniente un recorte ulterior. Por el dispositivo conforme a la invención se 2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 fabrica un nuevo cuerpo hueco de una nueva manera. El tramo de cabeza, que es inyectado en la tobera anular en la escotadura del dispositivo extractor, no presenta ningún paso entre el interior y el exterior. Tras la extracción, es decir tras formar el tramo de tubo se unen los tramos del fondo de tal forma, que en el tramo final del tramo del tubo existente en la tobera anular es apretado contra la tobera anular, para ser sujetado para el inflado. El aire de soplado es suministrado a través del paso del fondo. Cabe pensar el prever en el cono de la tobera una abertura soplante abierta permanentemente y eliminar por soplado las impurezas de la abertura soplante, que se producen durante la inyección del tramo de cabeza. Resulta especialmente conveniente y ventajoso sin embargo, que una abertura soplante correspondiente al dispositivo de soplado en el cono de la tobera con el dispositivo extractor situado en la tobera anular, esté cerrada por medio de una aguja corrediza en sentido de vaivén en el cono de la tobera. De esta forma se impide la penetración de plástico en la abertura soplante, por lo que se evitan las averı́as en servicio y las impurezas en el interior del cuerpo hueco fabricado. Cabe pensar el realizar el corte del plástico en la abertura de la tobera por medio de un cilindro de corte deslizable en sentido de vaivén en el cono de la tobera. Resulta especialmente conveniente y ventajoso sin embargo, que los tramos del fondo de la pieza moldeada por soplado situados en la tobera anular aprieten la zona del borde del paso del fondo contra un tramo final del cono de la tobera que sobresale de la boquilla de la tobera. A este fin se utiliza un desplazamiento axial en sentido de vaivén del cono de la tobera no sólo para el corte del plástico siguiente, sino también para sujetar el extremo del tramo de tubo para el inflado. Resulta especialmente conveniente y ventajoso por ejemplo que una aguja deslizable axialmente en sentido de vaivén en el cono de la tobera se proyecte con un apéndice dentro de la escotadura del dispositivo extractor situado sobre la tobera anular y que el apéndice sea longitudinalmente delgado y limite con la escotadura de una cavidad para un tramo de cabeza a la manera de boquilla. Se conforma aquı́ una boquilla, a cuyo fin el cuerpo hueco se ha pensado por ejemplo para el alojamiento del adhesivo, y la boquilla se corta total o parcialmente para la apertura del cuerpo hueco terminado lleno. Resulta especialmente conveniente y ventajoso a este fin, que la cavidad a la manera de boquilla presente cerca del extremo de la escotadura un estrechamiento de la sección transversal periférico. Por el estrechamiento de la sección transversal se facilita el corte en un punto previsto al efecto o la rotura de la boquilla. Resulta especialmente conveniente y ventajoso además, que la escotadura del dispositivo extractor esté constituı́da en el lado opuesto a la tobera anular como cavidad a la manera de pared anular y forme hacia la tobera una cavidad de pared transversal. Es ésta una configuración del tramo de cabeza equipado con una membrana que discurre transversal, que en la práctica se exige 3 2 042 606 únicamente con tramos de cabeza cerrados y que ahora se fabrica de plástico mediante un dispositivo del tipo en cuestión. Resulta especialmente conveniente y ventajoso igualmente, que la escotadura del dispositivo extractor esté limitada del lado de la tobera anular por una espiga desplazable en sentido de vaivén en la dirección del eje, que con el dispositivo extractor situado en la tobera anular tras la inyección del tramo de cabeza es desplazable contra el dispositivo extractor. De esta forma puede fabricarse la pared transversal cerrada del tramo de cabeza mucho más delgada, de lo que resulta por simple inyección. Pues tras la inyección se comprime el plástico parcialmente ya enfriado. De esta forma se crea una pared transversal delgada de plásticos, que es fácil de romper y por ejemplo está protegida por una pared anular contra desperfectos accidentales. También la aguja con el apéndice que se proyecta en la escotadura puede ser ajustada para la inyección de secciones transversales suficientemente grandes y a continuación ser desplazada para comprimir el plástico parcialmente enfriado, a fin de lograr al menos por zonas espesores de pared muy delgados del tramo de cabeza. Esto se prevé principalmente para un espesor de pared delgado en la zona de rotura de la boquilla. También es posible el prever el tramo de cabeza como pieza perdida, que sirve únicamente para la extracción o es la base de un envase abierto por la parte superior. De esta forma en un cuerpo hueco fabricado con el dispositivo conforme a la invención el tramo de cabeza puede constituı́rse muy variable, en tanto que cumple la función de extracción y no presenta ningún paso para el soplado. En el dibujo se representan y muestran formas de realización preferentes de la invención. La figura 1 muestra esquemáticamente en un corte vertical un dispositivo para la fabricación de un cuerpo hueco de plástico abierto por un extremo y cerrado por el otro extremo La figura 2 en un corte vertical, elementos fundamentales de otro dispositivo para la fabricación de un cuerpo hueco de plástico abierto por un extremo y cerrado por otro, en una primera posición de servicio La figura 3 el dispositivo según la figura 2 en una segunda posición de servicio La figura 4 el dispositivo según la figura 2 en una tercera posición de servicio La figura 5 en un corte vertical elementos fundamentales de otro dispositivo para la fabricación de un cuerpo hueco de plástico abierto por un extremo y cerrado por el otro, en una primera posición de servicio La figura 6 el dispositivo según la figura 5 en una segunda posición de servicio La figura 7 el dispositivo según la figura 5 en una tercera posición de servicio La figura 8 en un corte vertical, elementos fundamentales de otro dispositivo para la fabricación de un cuerpo hueco de plástico abierto por un extremo y cerrado por el otro extremo, en una primera posición de servicio. La figura 9 el dispositivo según la figura 8 en una segunda posición de servicio 5 10 15 20 25 30 35 40 45 50 55 60 65 4 La figura 10 el dispositivo según la figura 8 en una tercera posición de servicio y La figura 11 un dispositivo de corte asignado al dispositivo según la figura 1. El dispositivo según la figura 1 tiene una tobera anular (1), que comprende una boquilla de la tobera (2) localmente fija en la que un cono de la tobera (3) es movible en sentido de vaivén según una doble flecha (4) por medio de un dispositivo de émbolo-cilindro (5). Al cono de la tobera (3) se suministra por detrás a través de una tuberı́a (6) según la flecha (7) aire comprimido, que abandona el cono de la tobera (3) por la parte frontal a través de una abertura soplante (8) dispuesta centrada. El cono de la tobera (3) y el tramo de la boquilla (2) limitan entre sı́ un canal anular (9), que pasa hacia delante a una abertura de la tobera (10) a la manera de ranura anular y al que se suministra por la parte posterior a través de una tuberı́a (11) según una flecha (12) plástico termoplástico. Hacia la abertura de la tobera (10) el cono de la tobera (3) está constituı́do bajo un ángulo cónico algo más reducido que la pared interior de la boquilla de la tobera, de tal forma que se bloquea la abertura de la tobera (10), cuando se desplaza hacia delante el cono de la tobera (3). Sobre la tobera anular (1) se ha previsto un dispositivo extractor (13) que por medio de un dispositivo de émbolo-cilindro (14) es movible en sentido de vaivén según una flecha doble (15) y que forma hacia abajo una escotadura (16) con un destalonado lateral o reborde lateral por detrás, de tal forma que el dispositivo extractor es separable y montable de nuevo en forma no mostrada con mayor detalle. El dispositivo extractor (13) presenta una superficie de apoyo (17) inclinada oblicua radialmente a la manera de anillo circular, a la que corresponde una superficie frontal ajustada (18) de la boquilla de la tobera (2). A ambos lados de la tobera anular (1) y del dispositivo extractor (13) se han previsto respectivamente una pieza de moldeo por soplado (19) de un molde de soplado de dos piezas, que por medio de un dispositivo de émbolocilindro (20) es movible en sentido de vaivén según una flecha doble (21). Cada pieza de moldeo por soplado (19) está equipada con un tramo de fondo (22) que con una superficie de apoyo (23) inclinada puede asentarse sobre la superficie frontal (18) de la boquilla de la tobera (2). El dispositivo según las figuras 2 a 4 está construı́do como el de la figura 1, lo que se explica por la utilización de los sı́mbolos de referencia correspondientes. Según la figura 2, el dispositivo extractor (13) se asienta sobre la boquilla de la tobera (1) y la superficie de apoyo (17), ası́ como la superficie frontal (18) correspondiente están constituı́das inclinadas en contra del dispositivo extractor. La abertura de la tobera (17) está totalmente abierta, a fin de inyectar plástico en la escotadura (18), a cuyo fin el extremo delantero del cono de la tobera (3) se alinea con el extremo delantero de la boquilla de la tobera (2). En el cono de la tobera (3) está dispuesta centrada una espiga (24), que de forma no mostrada con mayor detalle es desplazable en sentido de vaivén con respecto a la boquilla de la tobera (2) por medio de un dispositivo de émbolo-cilindro y es desliza3 5 2 042 606 ble sobre el cono de la tobera (3). La espiga (24) presenta un taladro (25), que por un extremo está unido con la tuberı́a (6) para el aire de soplado y por el otro extremo forma la abertura soplante (8), cuyo diámetro es menor que el del taladro (25). Una aguja (26) se proyecta bloqueando con un tramo final la abertura soplante (8) y se extiende a través del taladro (25) en la tuberı́a (6). Por medio de un dispositivo de émbolo-cilindro (27) puede desplazarse en sentido de vaivén la aguja (26) según una flecha doble (28). La escotadura (16) está constituı́da según la figura 2 en forma de botón y forma alrededor un reborde, que constituye un destalonado lateral. La escotadura (16) se ha previsto en un bloque de moldeo (29) del dispositivo extractor (13) y está limitada en la dirección de extracción por la superficie frontal de un macho (30). Este macho (30) es movible en sentido de vaivén con respecto al bloque de moldeo (29) por medio de un dispositivo de émbolo-cilindro (35) en la dirección de una flecha doble (32) a fines de desmoldeo. El macho (30) se proyecta en la escotadura (16) y por medio del macho puede variarse la dimensión de la escotadura que discurre en la dirección de extracción. Según la figura 2 se inyecta plástico (33) termoplástico en la escotadura (16), de tal forma que se produce un tramo de cabeza (34), a cuyo fin la abertura de la tobera (10) está totalmente abierta y la abertura soplante (8) cerrada. A continuación por la retirada de la aguja (26) se abre la abertura soplante (8) y por el empuje hacia delante del cono de la tobera (3) se estrecha ligeramente la abertura de la tobera (10). En esta posición mostrada en la figura 3 se estira un tramo de tubo (35) moviendo en sentido de retira del dispositivo extractor (13) de la tobera anular (1), a cuyo fin el tramo de tubo, como consecuencia del aire de soplado suministrado, se dilata ya algo. Según la figura 4, las piezas de moldeo por soplado (19) se encuentran aproximadas a la boquilla de la tobera (2) y dispositivo extractor (13), por lo que se forma el molde de soplado. El cono de la tobera (3) está proyectado totalmente hacia delante, de tal forma que la abertura de la tobera está bloqueada y un tramo final (36) del cono de la tobera sobresale hacia delante de la tobera anular (1). Los tramos del fondo (22) aprietan con cantos del borde (37) soportando el tramo de tubo (35) contra el tramo final (36). El tramo de tubo es inflado y es la parte del cuerpo (38) de un cuerpo hueco, que en el extremo opuesto al tramo de cabeza (34) presenta un fondo (39), que tiene en el centro un paso (40), que está limitado por un borde (41) irregular. El dispositivo según las figuras 5 a 7 responde fundamentalmente al dispositivo según las figuras 2 a 4, lo que se tiene en consideración utilizando los mismos números de referencia. Sin embargo desde el punto de vista de la configuración del tramo de cabeza (34) el dispositivo según las figuras 5 a 7 es distinto, lo que se explica a continuación. La diferencia se refiere por una parte a la forma exterior y por otra a la forma de fabricación. Pues el tramo de cabeza (34) está constituı́do como un vaso, que se compone de una pared anular y una pared transversal, a cuyo fin la 4 5 10 15 20 25 30 35 40 45 50 55 60 65 6 escotadura (16) forma una cavidad (42) a la manera de pared anular y una pared transversal de la cavidad (43). A este fin el macho (30) se proyecta claramente dentro de la escotadura (16) del bloque de moldeo (29), a cuyo fin según la figura 5 se proyecta menos que según la figura 6, de tal forma que la pared transversal de la cavidad (43) en la figura 5 es más gruesa que en la figura 6. Este movimiento de compresión del macho (30) se ejerce sobre el tramo de cabeza (34) parcialmente enfriado, a fin de constituir la pared transversal en forma de membrana, como no resulta posible por inyección. El dispositivo según las figuras 8 a 10 responde fundamentalmente al dispositivo según las figuras 2 a 4, lo que se tiene en consideración por la utilización de los mismos sı́mbolos de referencia. El dispositivo según las figuras 8 a 10 es sin embargo distinto, en cuanto que el dispositivo extractor (13) no presenta ningún macho. También según las figuras 8 y 9 la inyección del tramo de cabeza (34) y el estirado del tramo de tubo (35) se lleva a cabo con la misma amplitud de abertura máxima de la abertura de la tobera (10), es decir con el cono de la tobera (3) no adelantado. A ello se suman las siguientes diferencias en la configuración del dispositivo soplante y de la escotadura (16) del dispositivo extractor (13): La escotadura (16) está constituı́da alargada en forma de boquilla, afinándose en la dirección de extracción en sección transversal, presenta cavidades laterales (44) a la manera de faldones y forma cerca del extremo vuelto a la tobera anular un estrechamiento de la sección transversal (45) periférico. Según la figura 8, dentro de esta escotadura (16) se proyecta un apéndice (46) delgado alargado, cuya sección transversal se afina en la dirección de extracción. El tramo de cabeza (34) que resulta se desprende de la figura 8, tiene la forma de una caperuza hueca en forma de boquilla y está equipado con bridas laterales y tiene en el extremo vuelto hacia la pieza del cuerpo hueco un estrechamiento del espesor de la pared para rotura en forma de anillo periférico cerrado. El apéndice (46) se asienta delante en una aguja (47), que según la figura 8 sirve para cerrar la abertura soplante (8). La aguja (47) sirve también para el suministro del aire soplante, en cuanto que está equipada con un taladro axial (48), que desemboca lateralmente junto a la zona de cierre, obturación de la aguja. Estas desembocaduras laterales están cerradas en obturación por el borde de la abertura soplante (8) según la figura 8. Distanciadas detrás de esta zona de obturación la aguja (47) atraviesa una cámara (49) en el cono de la tobera 3, que está cerrada hacia atrás con una moldura, que aloja en obturación deslizante la aguja. Cuando la aguja 47 es retirada y deja libre la abertura soplante 8, llega de las desembocaduras laterales del taladro 48 el aire de soplado a la cámara 49 y desde aquı́ a la abertura soplante 8. Esta configuración del dispositivo de soplado es aplicable siempre y se ha previsto por regla general en combinación con el apéndice que sirve para el moldeo del tramo de cabeza. El dispositivo para el corte según la figura 11 tiene un motor 50 que ostenta en su caja una 7 2 042 606 placa 51 con una pared protectora 52 periférica. El eje del motor 50 impulsa un disco 53, que por medio de bulones 54 ostenta una tapa 55. La tapa 55 está interrumpida en el centro y equipada con una cuchilla 56 que se proyecta a través del paso. Un robot 57 con una pinza 58 saca el cuerpo 5 8 hueco fabricado 59 del molde de soplado abierto, lo sitúa sobre el dispositivo para el corte y empuja el extremo inferior del cuerpo hueco a través del paso de la tapa 55. La zona final inferior cortada se desplaza a través de los espacios intermedios entre los bulones 54. 10 15 20 25 30 35 40 45 50 55 60 65 5 9 2 042 606 REIVINDICACIONES 1. Dispositivo para fabricar un cuerpo hueco de plástico termoplástico abierto por un extremo y cerrado por otro extremo, con una zona final cerrada moldeada por fundición inyectada y una pieza de cuerpo (38) conformada por soplado de un tramo de tubo (35) que se une de una pieza con una zona final abierta, en la que una tobera anular (1) presenta un cono de la tobera (3) en una boquilla de la tobera (2), que limitan la abertura de la tobera (10) a la manera de ranura anular cerrable por cizalladura del plástico, en el que un dispositivo de guı́a (13) con una escotadura (16) para la zona final cerrada está dispuesto desplazable en sentido de vaivén en la dirección axial con respecto a la tobera anular (1), en el que piezas de moldeo por soplado (19) de un molde de soplado de varias piezas están dispuestas desplazables en sentido de vaivén lateralmente y presentan tramos de fondo (22) dispuestos a la altura de la tobera anular (1) y en la posición cerrada de las piezas de moldeo por soplado se asientan sobre la tobera anular (1), en el que los tramos de fondo (22) que se asientan sobre la tobera anular (1) dejan libre el paso formado por la zona final abierta y en el que un dispositivo de soplado (8) para la inyección de aire en el tramo de tubo (35) se encuentra dispuesto dentro de la tobera anular (1), caracterizado porque el dispositivo de guı́a está constituı́do como dispositivo extractor (13) con un destalonado lateral de la escotadura (16) y porque la escotadura (16) está constituı́da en forma de botón con un reborde que discurre alrededor, que forma el destalonado. 2. Dispositivo para fabricar un cuerpo hueco de plástico termoplástico abierto por un extremo y cerrado por el otro extremo, con una zona final cerrada moldeada por fundición por inyección y una pieza de corte (38) moldeada por soplado de un tramo de tubo (35) que se une de una pieza con una zona final abierta, en el que un tobera anular (1) presenta un cono de la tobera (3) en una boquilla de la tobera (2), que limitan la abertura de la tobera (10) a la manera de ranura anular cerrable por cizallamiento del plástico, en el que un dispositivo de guı́a (13) con una escotadura (16) para la zona final cerrada es movible en sentido de vaivén en dirección axial con respecto a la tobera anular (1), en el que piezas de moldeo por soplado (19) de un molde de soplado de varias piezas están dispuestas movibles en sentido de vaivén lateralmente y presentan tramos de fondo (22), que están dispuestos a la altura de la tobera anular (1) y en la posición cerrada de las piezas de moldeo por soplado (19) se asientan sobre la tobera anular (1), en el que los tramos del fondo (27) que se asientan sobre la tobera anular (1) dejan libre el paso (40) formado por la zona final abierta y en el que un dispositivo de 5 10 15 20 25 30 35 40 45 50 55 60 65 6 10 soplado (8) para la inyección de aire en el tramo de tubo (35) está dispuesto dentro de la tobera anular (1), caracterizado porque el dispositivo de guı́a está constituı́do como dispositivo extractor (13) con destalonado lateral de la escotadura (16) y porque la escotadura (16) está constituı́da como cavidad (42) de pared anular con una pared transversal de la cavidad (43) vuelta hacia la tobera anular (1). 3. Dispositivo para la fabricación de un cuerpo hueco de plástico termoplástico abierto por un extremo y cerrado por el otro extremo, con una zona final cerrada moldeada por fundición inyectada y una pieza de cuerpo (38) moldeada por soplado de un tramo de tubo (35) que se une de una pieza con zona final abierta, en el que una tobera anular (1) presenta un cono de la tobera (3) en una boquilla de la tobera (2), que limitan la abertura de la tobera (10) cerrable por cizalladura del plástico, en el que un dispositivo de guı́a (13) con una escotadura (16) para la zona final cerrada está dispuesto movible en sentido de vaivén en la dirección axial con respecto a la tobera anular (1), en el que piezas de moldeo por soplado (19) de un molde de soplado de varias piezas están dispuestas movibles en sentido de vaivén lateralmente y presentan tramos de fondo (22), que están dispuestos a la altura de la tobera anular (1) y en estado cerrado de las piezas de moldeo por soplado (19) se asientan sobre la tobera anular (1), en el que los tramos de fondo (22) que se asientan sobre la tobera anular (1), dejan libre el paso (40) formado por la zona final abierta, y en el que un dispositivo de soplado (8) para la inyección de aire en el tramo de tubo (35) está dispuesto dentro de la tobera anular (1), caracterizado porque el dispositivo de guı́a está constituı́do como dispositivo extractor (13) con destalonado lateral de la escotadura (16) y porque en el cono de la tobera (3) se encuentra dispuesta una aguja (47) desplazable axialmente en sentido de vaivén, que se proyecta con un apéndice (46) en la escotadura (16) y porque el apéndice (46) está constituı́do delgado alargado y forma con el dispositivo extractor (13) una cavidad en forma de boquilla. 4. Dispositivo según la reivindicación 3, caracterizado porque, la cavidad presenta en su extremo vuelto hacia la tobera anular (1) un estrechamiento de la sección transversal (45) periférico. 5. Dispositivo según una de las reivindicaciones 1 a 4, caracterizado porque la escotadura (16) en su lado vuelto hacia la tobera anular (1) está limitada por una espiga (24) desplazable axialmente en sentido de vaivén, que con el dispositivo extractor (13) asentado sobre la tobera anular (1) tras la fundición inyectada del tramo final (34) es desplazable contra el dispositivo extractor (13) para la compresión más delgada de la pared transversal del tramo final. 2 042 606 7 2 042 606 8 2 042 606 9 2 042 606 10 2 042 606 11