Productos de aluminio primario en Fundición.

Anuncio

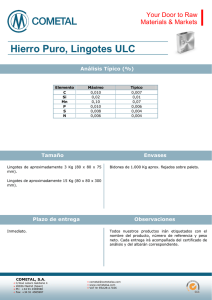

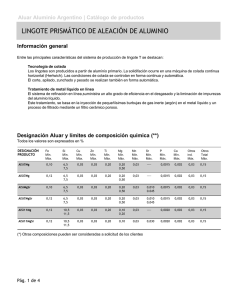

Aluminio primario - Fundición. Desde 1974, año en que inició sus operaciones, Aluar ha alcanzado prestigio internacional como productor serio y confiable de una amplia gama de productos de aluminio primario de excelente calidad.Localizada en Puerto Madryn, Argentina, junto al excepcional puerto de aguas profundas en el Golfo Nuevo, la planta de Aluar fue la primera industria de importancia establecida en la zona constituyéndose en el núcleo de un nuevo polo de desarrollo industrial.En su corta vida, Aluar se ha ganado una reputación internacional en los campos de las relaciones humanas, de la calidad de los productos, la seguridad industrial y el cuidado del medio ambiente.Los productos de primera calidad de Aluar son creados y fabricados, en las diversas etapas del proceso, por personal competente y altamente motivado. Para ello la empresa alienta el desarrollo de la capacidad de sus empleados y les da la oportunidad de usar sus propios talentos participando activamente en la producción y, por lo tanto, en todas sus situaciones de trabajo. Los programas de desarrollo de recursos humanos, expresamente diseñados, tienden a aumentar las aptitudes de aprendizaje e interacción del personal, demostrándole cómo sus acciones influyen sobre la calidad del producto, el medio ambiente y los resultados de la compañía.La compañía logró la certificación de distintos sistemas de gestión a través del Bureau Veritas Quality International (BVQI). Uno de ellos fue el Sistema de Gestión de Calidad que está de acuerdo a los requerimientos de la Norma ISO 9001, otro fue el Sistema de Gestión de Riesgo (SGR) que se aplica a las plantas de producción de aluminio en Puerto Madryn en las siguientes áreas: Salud y seguridad ocupacional, continuidad productiva y preservación del patrimonio bajo Norma OHSAS 18001 y el Standard Australiano 4360 y por último el Sistema de Gestión Ambiental (SGA) Norma ISO 14001que se aplica a las actividades administrativas, de servicio y operativas que se realizan o están vinculadas a las que se desarrollan en la Planta Puerto Madryn de ALUAR.- Producción de metal. La capacidad de producción de aluminio primario en Aluar asciende actualmente a 260.000 toneladas por año.Los productos que se fabrican son los siguientes: ¾ Lingotes de 22,7 Kg. (50 lb.) de aluminio primario para refusión.¾ Lingotes de 22,7 Kg. (50 lb.) de aleación de aluminio (AA356) para refusión.¾ Lingotes formato "T" sección 880 mm x 280 mm (34,6" x 11,0") de aluminio puro para refusión.¾ Lingotes formato "T" sección 880 mm x 280 mm (34,6" x 11,0") de aleación de aluminio (AA356) para refusión.¾ Lingotes en barra sección 54 mm x 75 mm (2,1" x 3,0") de aleación de aluminio (AA356) para refusión. ¾ Barrotes para deformación plástica por extrusión en diámetros 152 mm (6"), 170 mm (6,7"), 178 mm (7") y 203 mm (8 ").¾ Placas para deformación plástica por laminación.- Productos de aluminio primario en Fundición. En Fundición primario se solidifican aprox. 16000 Tn/mes de diversos productos a saber: Productos para refusión. ¾ Lingote de aluminio puro. 9 Información general. Los lingotes de aluminio puro para refusión se producen por solidificación de aluminio primario en moldes de forma apropiada. Dichos lingotes se ofrecen en diversos grados de pureza del aluminio, de acuerdo a los requerimientos del cliente.Los lingotes de aluminio puro están libres de escoria, lo cual reduce al mínimo la pérdida de metal en la refusión posterior. El enfriamiento de los moldes se realiza cuidadosamente a fin de evitar la formación de oquedades. Un sistema automático de control de nivel asegura la formación de fardos con peso y dimensiones uniformes. El apilado, pesado y zunchado se realiza en forma automática.El equipo que fabrica estos productos se conoce como LGB2 (Bernotti II). La capacidad de producción del mismo es de aprox. 14 Tn/h.- 9 Dimensiones y pesos aproximados. Lingotes: Peso: 22,7 Kg (50 lb.) 9 Embalaje Fardos: Peso: 1000 Kg (2200 Lb.) Cantidad de Lingotes: 44 Los fardos están zunchados con tres flejes de acero pintado de 25 mm (0,98") de ancho y 0,8 mm (0,03") de espesor. 9 Identificación. Lingotes Cada lingote lleva el número de colada acuñado en la base y el nombre y logo de Aluar en bajo relieve. Fardos: Los fardos se identifican mediante etiquetas como la que se muestra a continuación: ¾ Lingotes de aleación de aluminio. 9 Información general. Lingote de aleación de aluminio (A356.2 - Aleaciones de fundición) en 22,7 Kg (50 lb.) o 7 Kg. (15,4 lb.).El lingote de aleación de aluminio primario para refusión se produce en varias composiciones de acuerdo a normas existentes brindando las propiedades características requeridas para la fabricación de piezas por procesos de moldeo. Las aleaciones de aluminio primario son una combinación metalúrgica de aluminio y diversos aleantes.Los lingotes de aleación de aluminio están libres de escoria, lo cual reduce al mínimo la pérdida de metal en la refusión posterior. El enfriamiento de los moldes se realiza controladamente a fin de evitar la formación de oquedades.La pureza de las aleaciones de fundición obtenidas a partir del aluminio primario está garantizada por la utilización de un proceso altamente eficiente de refinación del metal en línea, consistente en una inyección de gas inerte y un proceso de filtrado que se realiza mediante un filtro cerámico poroso (FCP). El apilado, pesado y zunchado se realiza en forma automática.- Lingotes de 22,7 kg (50 lb.). 9 Dimensiones y pesos aproximados. Lingotes: Peso: 22,7 Kg (50 lb.) 9 Embalaje. Fardos: Opción 1 Idem Lingote de Aluminio puro Kg. 22,7 kg. (50 lb.).- Opción 2 Peso:545 kg. (1200 lb.).Cantidad de Lingotes: 24 Los fardos están zunchados de igual forma que en los Lingotes de Aluminio puro de 22,7 Kg (50 lb).9 Identificación. Idem Lingote de Aluminio puro de 22,7 Kg (50 lb).- ¾ Lingotes formato "T" de aluminio puro/aleado. 9 Información general. Estos lingotes "T" pueden se producen de aluminio puro o aleado de acuerdo a normas existentes, brindando las propiedades características requeridas para la fabricación de piezas por procesos de moldeo. Las aleaciones de aluminio primario son una combinación metalúrgica de aluminio y diversos aleantes. Estos lingotes son productos fabricados mediante el método de colada continua horizontal, solidificados por enfriamiento directo, lo que les confiere un alto rendimiento en la etapa de refusión.Entre las principales características del sistema de producción de lingote "T" se destacan: Tecnología de colada. Los lingotes son producidos a partir de aluminio primario. La solidificación ocurre en una Máquina de Colada Continua Horizontal (ICH - Hertwich). Las condiciones de colada se controlan en forma continua y automática. El corte, apilado, zunchado y pesado se realizan también automáticamente.9 Dimensiones, pesos aproximados y embalaje. Peso: mín 475 Kg (1050 lb.) largo aproximado 800 mm (31,5”) Máx. 715 Kg (1575 lb.) largo aproximado 1200 mm (47,2”) Los lingotes "T" se pueden embalar de 2, 3 o 4 unidades sunchándolos con dos flejes de acero pintado de 25 mm (0,98") de ancho y 0,8 mm (0,03") de espesor.9 Identificación. Lingotes. Cada lingote lleva el número de colada y el nombre Aluar acuñado en la cara de corte, también se identifican lateralmente, con impresión por chorro de tinta, indicando peso neto, nombre y logo de Aluar, número de colada y número de lingote. Además se coloca una etiqueta por lingote como la que se muestra en Lingote de Aluminio puro de 22,7 Kg (50 lb).- ¾ Lingotes prismático de aleación de aluminio. 9 Información general. Idem Lingote "T" de Aleación de Aluminio.- 9 Dimensiones y pesos aproximados. Lingotes: Peso 1: Peso 2: 6,8 Kg (15 lb.) 7,8 Kg (17 lb.) Fardos: Existen dos configuraciones posibles por cada largo final de lingote.Para lingotes de longitud = 648 mm (25,5”).- Para lingotes de longitud = 756 mm (29,8”) Existen dos opciones de sunchado para las cuatro configuraciones existentes: 9 Identificación. Lingotes Cada lingote lleva el número de colada impreso, por chorro de tinta, en la cara de corte. Que es colocado en forma continuada durante el proceso de apilado.Fardos Cada estrato de lingotes se identifica mediante impresión por chorro de tinta con: número de colada, designación de la aleación, nombre y logo de Aluar. Además se coloca una etiqueta por fardo con la información como la que se muestra en Lingote de Aluminio puro de 22,7 Kg (50 lb) Productos para extrusión. ¾ Barrote para extrusión. 9 Información general. Es un producto de aleación primaria de aluminio de forma cilíndrica y tamaño adecuado para su transformación mediante el proceso de extrusión. El barrote para extrusión es un producto fabricado mediante el método de colada semicontinua vertical, solidificación por enfriamiento directo, metalúrgicamente homogéneo de acuerdo a normas específicas. En el proceso de extrusión el material es llevado a alta temperatura y posteriormente sometido a un severo proceso mecánico de deformación para obtener el producto extruido.Los equipos que fabrican estos productos estan identificados como CVW1 y CVW6 (Colada Vertical Wagstaff 1 y Wagstaff 6). La capacidad de producción de los mismos son de aprox. 500 Tn/día.- Entre las principales características del sistema de producción de barrotes se destacan las siguientes: Tratamiento de metal líquido en línea. El sistema de refinación en línea, que se basa en la inyección de pequeñísimas burbujas de gas inerte (argón) en el metal líquido y un proceso de filtrado mediante un filtro cerámico poroso, suministra un alto grado de eficiencia en el desgasado y la eliminación de impurezas del aluminio líquido.- Tecnología de colada. El moderno proceso de colada disponible actualmente en Aluar, presenta como característica destacable la incorporación de un flujo controlado de aire en la zona del molde en que se produce la interfase de solidificación del metal. Esta, además del empleo de otros minuciosos sistemas de control automático de proceso, resulta en la producción de barrotes con: calidad superior, superficie extremadamente lisa, espesor mínimo de zona cortical de segregación, fina estructura interna y mínimo espaciado interdendrítico. Como consecuencia, nuestros clientes pueden confiar en que los productos extruidos que obtengan mantendrán un constante nivel de calidad, además de poder alcanzar una mayor velocidad de extrusión, menor presión de arranque, mayor vida útil de la matriz, superficies extrudadas más uniformes, un anodizado más consistente y una mejora en las propiedades mecánicas del producto.- Tratamiento continuo de homogeneizado. El proceso de homogeneizado de las aleaciones de la serie 6000 se realiza en dos estaciones continua de tratamiento térmico compuesta por una cámara de calentamiento, una cámara de mantenimiento y una cámara de enfriamiento por aire forzado por cada equipo.El control de la temperatura se realiza en forma individual y automática sobre cada barrote mediante termocuplas de contacto que “pinchan” directamente la superficie del mismos.A lo largo del proceso la temperatura es medida en cuatro oportunidades: a la entrada y salida de la cámara de mantenimiento, y dos veces durante el enfriamiento de cada barrote. Estos datos son registrados en forma continua lo cual permite conocer tanto la temperatura y tiempo de homogeneizado como la velocidad de enfriamiento de cada barrote. La trazabilidad de esta información está totalmente asegurada ya que queda registrada en el sistema Alpha.Además, el control de la temperatura de la distintas cámaras se realiza tanto en función de la temperatura de los barrotes como de la temperatura de aire caliente. Todo ello asegura una alta reproducibilidad del tratamiento de homogeneizado, con una dispersión menor de 5 °C a lo largo del homogeneizado de cada colada. La alta performance de la instalación garantiza la producción de tochos de aluminio de calidad metalúrgica constante, con excelente extrudabilidad para la fabricación de perfiles con propiedades finales uniformes.9 Tolerancias dimensionales. Diámetros: Diámetro Diámetro Diámetro Diámetro 152 mm (6") 170 mm (6,7") 178 mm (7") 203 mm (8") 9 Embalaje. Los tochos se apilan sobre largueros de madera de 80 mm x 75 mm (3,1" x 3"). En los esquemas se muestran las configuraciones básicas de los diferentes tipos de embalaje.- 9 Identificación. Cada tocho está identificado mediante acuñado en una de las caras de corte con: Logotipo y nombre de Aluar. Número de colada. Designación de la aleación.Cada fardo de tochos lleva una etiqueta autoadhesiva como la que se muestra a continuación: Productos para laminación. ¾ Placa para deformación plástica por laminación. 9 Información general. Este producto es una placa de aleación de aluminio de sección rectangular y tamaño adecuado para su utilización en trenes de laminación. La placa es producida por colada semicontinua vertical, solidificación por enfriamiento directo, Al metal líquido se le realiza un proceso de desgasado en horno con nitrógeno calidad criogénica. Para eliminar las impurezas no metálicas se utiliza un filtro cerámico poroso de 30 ppi (poros por pulgada lineal). El tamaño de grano se controla mediante la adición de alambrón Al 5% Ti 0,2% B. Las placas producidas son aptas para la laminación hasta espesores finales ultrafinos para uso tales como papel de aluminio para recubrimiento de envases, caramelos, cigarillos, etc. y en espesores medianos para menaje.El equipo que fabrica este producto esta identificado como REY1. La capacidad de producción del mismo es de aprox. 102 Tn/día.9 Dimensiones de colada. Medidas: 400 400 400 400 300 x x x x x 1420 mm. 1170 mm. 1080 mm. 920 mm. 820 mm. 9 Embalaje. Las placas se apilan sobre largueros de madera. En los esquemas se muestran las tres configuraciones utilizadas para los diferentes tipos de fardos.- 9 Identificación. Cada placa cortada está identificada mediante acuñado en uno de sus extremos con: Número de colada. Designación de la aleación. Etiqueta autoadhesiva como la que se muestra a continuación: María Inés Montaner Jefe Flavio F. Foresio Asistente Néstor H. Arcajo Administrativo Supervisor Diurno Turno 6 x 2 Producción 23 Operarios Facundo Camina Supervisor Equipo "A" Osvaldo A. Trinchero Supervisor Equipo "B" Turno 6 x 2 Producción 20 Operarios Turno 6 x 2 Producción 19 Operarios Néstor V. Martini Supervisor Equipo "C" Sergio O. Diaz Supervisor Equipo "D" Turno 6 x 2 Producción 17 Operarios Turno 07.00/15.00 Hs. Pañol de Moldes 8 Operarios Agustín Maidana Supervisor Eq. "Diurno" Arnaldo J. Natale