COMPORTAMIENTO TRIBOLÓGICO DE UN ACERO AUSTENÍTICO

Anuncio

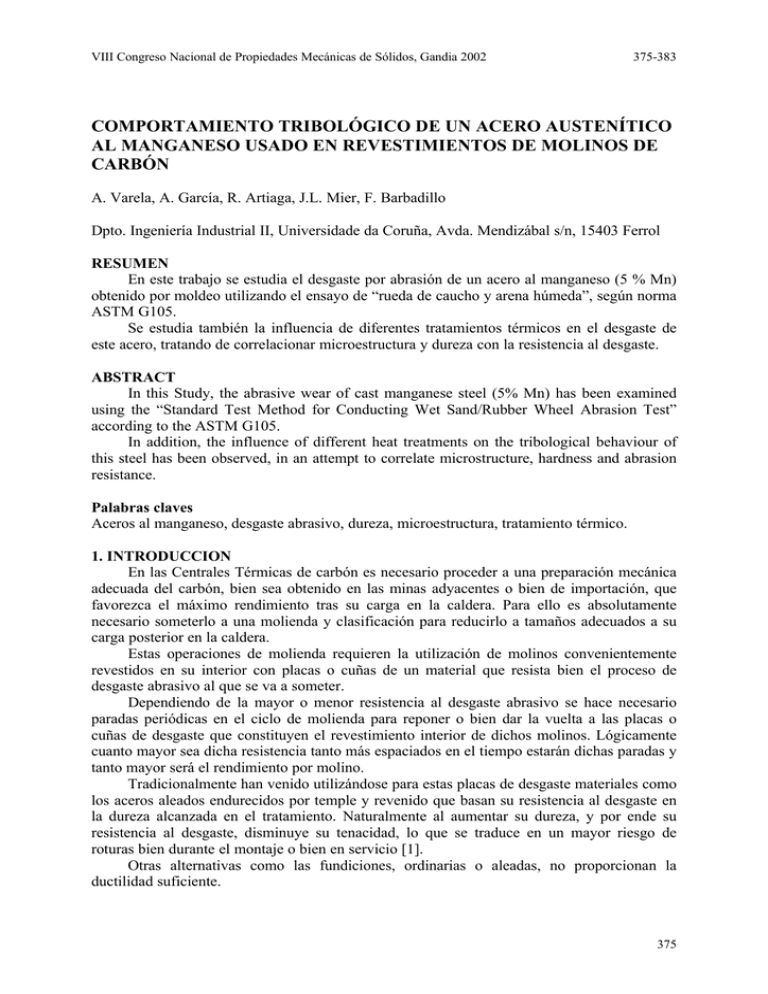

VIII Congreso Nacional de Propiedades Mecánicas de Sólidos, Gandia 2002 375-383 COMPORTAMIENTO TRIBOLÓGICO DE UN ACERO AUSTENÍTICO AL MANGANESO USADO EN REVESTIMIENTOS DE MOLINOS DE CARBÓN A. Varela, A. García, R. Artiaga, J.L. Mier, F. Barbadillo Dpto. Ingeniería Industrial II, Universidade da Coruña, Avda. Mendizábal s/n, 15403 Ferrol RESUMEN En este trabajo se estudia el desgaste por abrasión de un acero al manganeso (5 % Mn) obtenido por moldeo utilizando el ensayo de “rueda de caucho y arena húmeda”, según norma ASTM G105. Se estudia también la influencia de diferentes tratamientos térmicos en el desgaste de este acero, tratando de correlacionar microestructura y dureza con la resistencia al desgaste. ABSTRACT In this Study, the abrasive wear of cast manganese steel (5% Mn) has been examined using the “Standard Test Method for Conducting Wet Sand/Rubber Wheel Abrasion Test” according to the ASTM G105. In addition, the influence of different heat treatments on the tribological behaviour of this steel has been observed, in an attempt to correlate microstructure, hardness and abrasion resistance. Palabras claves Aceros al manganeso, desgaste abrasivo, dureza, microestructura, tratamiento térmico. 1. INTRODUCCION En las Centrales Térmicas de carbón es necesario proceder a una preparación mecánica adecuada del carbón, bien sea obtenido en las minas adyacentes o bien de importación, que favorezca el máximo rendimiento tras su carga en la caldera. Para ello es absolutamente necesario someterlo a una molienda y clasificación para reducirlo a tamaños adecuados a su carga posterior en la caldera. Estas operaciones de molienda requieren la utilización de molinos convenientemente revestidos en su interior con placas o cuñas de un material que resista bien el proceso de desgaste abrasivo al que se va a someter. Dependiendo de la mayor o menor resistencia al desgaste abrasivo se hace necesario paradas periódicas en el ciclo de molienda para reponer o bien dar la vuelta a las placas o cuñas de desgaste que constituyen el revestimiento interior de dichos molinos. Lógicamente cuanto mayor sea dicha resistencia tanto más espaciados en el tiempo estarán dichas paradas y tanto mayor será el rendimiento por molino. Tradicionalmente han venido utilizándose para estas placas de desgaste materiales como los aceros aleados endurecidos por temple y revenido que basan su resistencia al desgaste en la dureza alcanzada en el tratamiento. Naturalmente al aumentar su dureza, y por ende su resistencia al desgaste, disminuye su tenacidad, lo que se traduce en un mayor riesgo de roturas bien durante el montaje o bien en servicio [1]. Otras alternativas como las fundiciones, ordinarias o aleadas, no proporcionan la ductilidad suficiente. 375 Varela, García, Artiaga, Mier y Barbadillo Los aceros austeníticos al manganeso se caracterizan por presentar tanto tenacidad como resistencia mecánica, además de una excelente resistencia al desgaste [2, 3]. En el presente trabajo se estudia un acero al manganeso que con el tratamiento habitual (hipertemple desde 1100 ºC en un medio de severidad suficiente) presenta una estructura completamente austenítica, exenta de carburos precipitados en borde de grano. Dicha austenita durante el trabajo en servicio se transforma por golpes, choques, rozamiento, etc... en martensita de alta dureza, siendo esta martensita precipitada de la austenita metaestable la responsable de la resistencia al desgaste de estas aleaciones [4,5]. Sin embargo, estos aceros presentan dos inconvenientes: por un lado, en trabajos a temperaturas superiores a la ambiente, precipitan en toda su masa carburos de manganeso en el borde de grano de la austenita, fragilizando la aleación; por otro, si durante el servicio las solicitaciones desgastan la capa superficial martensítica a la misma velocidad que se vaya formando ésta, el desgaste es excesivo dada la baja dureza de la austenita. Por esta causa en utilizaciones críticas es usual inducir la precipitación de la martensita por calentamiento superficial de la pieza, o bien hacer trabajar el acero antes de su puesta definitiva en servicio. Para tratar de reducir la metaestabilidad de la austenita a temperaturas bajas / medias se ha incorporado cobre a la aleación, además de otros aleantes para reducir la velocidad del tratamiento de hipertemple, evitando la aparición de grietas, frecuentes en ese tratamiento [6,7]. 2. PARTE EXPERIMENTAL La aleación elegida se obtuvo mediante fusión de las cargas en horno de inducción y colada en molde en cáscara. 2.1 Análisis de la composición química del acero La determinación de la composición química real de la aleación obtenida se realizó mediante varias técnicas, absorción atómica (espectrofotómetro PELKIN ELMER 3110), analizador de carbono y azufre (LECO CS-300), fluorescencia de rayos X (SIEMENS SRS 3000) y espectroscopía de emisión con plasma inducido (VG-ELEMENTAL PQ2). Con estos procedimientos de caracterización se determinó el porcentaje de carbono, manganeso, silicio, cobre y molibdeno. 2.2 Tratamiento térmico de la aleación Se consideraron, para su estudio posterior, los siguientes tratamientos: - Estado bruto de colada - Estado de hipertemple - Estado revenido Con el fin de poder establecer la influencia de la velocidad de hipertemple en la microestructura y en las propiedades mecánicas del acero se efectuaron hipertemples en distintos medios: aire, aceite y agua. En todos los casos la temperatura de calentamiento fue de 1100 ºC, y el tiempo de permanencia de una hora. Los tratamientos de revenido se efectuaron en un rango de 250 ºC a 450 ºC, con intervalos de 50 º, y un tiempo de permanencia de 2 horas. La estructura de partida para todos los tratamientos aplicados fue la de hipertemple en agua. 2.3 Medida de la dureza La dureza de las distintas aleaciones tratadas se midió con un durómetro Hoytom 1003 en la escala Rocwell C. Para cada muestra se tomaron medidas antes y después de someterlas al ensayo de desgaste. 376 VIII Congreso Nacional de Propiedades Mecánicas de Sólidos 2.4 Determinación de la resistencia al desgaste Para determinar la resistencia al desgaste abrasivo se utilizó el método en húmedo de la rueda de caucho, especificado en la norma de la ASTM G105 “Standard Test Method for Conducting Wet Sand /Rubber Wheel Abrasion Test” [8]. Las probetas ensayadas son de forma rectangular con dimensiones de 2.5 cm de ancho, 5.7 cm de longitud y espesor en torno a 1.5 cm. La superficie a desgastar se prepara previamente para eliminar los productos de oxidación formados durante el tratamiento térmico y reducir la rugosidad a valores adecuados. Una superficie de ensayo con una rugosidad elevada puede dar lugar a una mayor pérdida de masa durante el ensayo. El método de ensayo consiste en someter a cada muestra a un desgaste abrasivo en varias etapas mediante unas ruedas de caucho con características, dimensiones y dureza, determinadas. En cada etapa la rueda gira a una velocidad dada en contacto con la superficie de la probeta que se introduce en un recipiente que contiene una mezcla de agua y arena que funciona como material abrasivo (figura 1). Figura 1. Dispositivo de desgaste Para determinar la resistencia al desgaste de cada muestra es necesario realizar cuatro operaciones consecutivas: a. Una etapa previa, de preparación de la superficie, consistente en dejar que la rueda gire 1000 vueltas con la goma de caucho de dureza de 50 ± 2 Shore A contra la probeta a ensayar. b. A continuación se realiza otro ensayo, utilizando también la rueda de 50 ± 2 Shore A, durante otras 1000 vueltas, y se determina la pérdida de masa en gramos que experimenta la probeta durante esta etapa. c. Se realiza un ensayo igual que el anterior, pero en este caso con la goma de dureza de 60 ± 2, determinando igualmente la pérdida de masa. d. Por último se hace un nuevo ensayo con la goma de 70 ± 2 Shore A y se mide de nuevo la pérdida de masa producida. Las cuatro etapas del ensayo se realizan sobre la misma superficie, de manera que en cada una de ellas la huella de desgaste se imprime sobre la dejada en la etapa anterior. Los datos de pérdida de masa obtenidos en los ensayos anteriores se normalizan en función de las dimensiones reales de la rueda de goma según la ecuación 1. Pérdida de Masa Normalizad a (g) = 177,8 × 12,7 × Pérdida de Masa Real (g) (1) Diámetro Real (mm) × Ancho Real (mm) 377 Varela, García, Artiaga, Mier y Barbadillo El logaritmo de los datos de pérdida de masa normalizada obtenidos se representa frente a los valores de dureza reales de las gomas de caucho, se ajusta por mínimos cuadrados y se calcula el valor, con la ecuación obtenida, del logaritmo de la pérdida de masa para un valor exacto de dureza de 60 Shore A. El valor de pérdida de masa (en gramos) obtenido para esta dureza es la resistencia al desgaste. Para la determinación de la dureza real de cada goma se empleó un durómetro Shore A. Una vez realizado el ensayo descrito anteriormente se observó la superficie desgastada mediante un microscopio electrónico de barrido JEOL JSM-6400. 2.5 Observación de la microestructura Las muestras, tras las operaciones de lijado y pulido, fueron atacadas con NITAL al 3% para su observación con el microscopio óptico OLYMPUS BH2-VMA. 3. RESULTADOS 3.1 Composición química del acero La proporción de elementos aleantes del acero estudiado se muestra en la tabla 1. Tabla 1: Composición química del acero ELEMENTO C Mn Cu Mo Si PORCENTAJE (%) 1 5 3 1.5 0.5 3.2 Dureza Las figuras 2 y 3 que se muestran a continuación presentan los valores de dureza obtenidos para las distintas muestras. La figura 2 corresponde a la variación de la dureza con respecto a la velocidad de enfriamiento empleada durante el tratamiento de hipertemple, mientras que la figura 3 muestra la influencia de la temperatura alcanzada en el tratamiento de revenido posterior al hipertemple en agua. 55 Dureza (HRc) 50 45 Hipertemple: · 1100ºC · 1 hora 40 35 Colada H. Aire H. Aceite H. Agua Figura 2. Variación de la dureza en función del medio de temple 378 VIII Congreso Nacional de Propiedades Mecánicas de Sólidos 50 Dureza (HRc) Tiempo de Revenido: · 2 horas 45 40 35 250 300 350 Temperatura de Revenido 400 450 Figura 3. Variación de la dureza en función de la temperatura de revenido La variación en el valor de la dureza que experimentan las distintas muestras se observa en la tabla 2. Tabla 2. Valores comparativos de dureza (HRc) de las distintas muestras tomados en la superficie sin desgastar y desgastadas Medio de Hipertemple Temperatura de Revenido Aceite Agua 250 ºC 300 ºC 350 ºC 400 ºC 450 ºC Tratamiento Colada Aire 38 40 47 50 42 41 40 42 42 Antes 40 50 50 50 42 41 40 42 42 Después 3.3 Resistencia al desgaste La tabla 3 recoge los valores de resistencia al desgaste obtenidos para las distintas muestras. Tabla 3. Resultados de los ensayos de desgaste realizados Resistencia al Ecuación de la Coeficiente de Tratamiento desgaste (g) regresión regresión (R) 0.2953 y = 0.0078x-0.9968 0.9923 Colada 0.2651 y = 0.0091x-1.1201 0.9905 H. Aire 0.1741 y = 0.0201x-1.9661 1.0000 H. Aceite 0.1348 y = 0.0132x-1.6635 1.0000 H. Agua 0.1805 y = 0.0180x-1.8256 0.9603 Revenido 250 ºC 0.2301 y = 0.0123x-1.3738 0.9913 Revenido 300 ºC 0.2604 y = 0.0121x-1.3083 0.9430 Revenido 350 ºC 0.1964 y = 0.0328x-2.6742 0.9892 Revenido 400 ºC 0.1590 y = 0.0440x-3.4398 0.9496 Revenido 450 ºC Mediante la observación con el microscopio electrónico de barrido de las superficies de las muestras una vez desgastadas se puede observar la forma en que se produjo el desgaste, y 379 Varela, García, Artiaga, Mier y Barbadillo las diferencias entre las muestras con mayor resistencia al desgaste y las que son menos resistentes (figura 4). 20 kV 20 20 kV kV a) b) Figura 4. a) Desgaste del acero en estado bruto de colada; b) Desgaste del acero hipertemplado en aceite 3.4 Microestructura Las estructuras observadas mediante microscopio óptico permiten apreciar la transformación de la austenita en martensita por la simple preparación metalográfica previa a la observación (lijado y pulido). Se observa, además, la aparición de carburos sobre la matriz de austenita (figura 5). a) b) Figura 5. Microestructura de la aleación hipertemplada en agua: a) X200; b) X500 4. DISCUSIÓN El contenido en cobre (3%) del acero estudiado aumenta la estabilidad de la austenita, evitando la precipitación de carburos en el borde de grano. De esta manera logra un buen compromiso entre tenacidad y resistencia al desgaste. Observando los valores de dureza obtenidos previa y posteriormente a someter a la superficie al desgaste en las distintas probetas, se aprecia que para el acero en estado bruto de colada e hipertemplado en diferentes medios se produce un incremento de la misma debido a 380 VIII Congreso Nacional de Propiedades Mecánicas de Sólidos la transformación de la austenita en martensita, siendo más marcado para las muestras tratadas térmicamente. En el caso de las muestras hipertempladas en agua y revenidas no aparece este incremento de la dureza, puesto que durante el tratamiento se modifica la estructura austenítica inicial. La dureza del acero aumenta conforme aumenta la velocidad de hipertemple, de manera que con el hipertemple más riguroso (enfriamiento en agua) se consigue una dureza de 50 HRc, frente a los 38 HRc del acero en estado bruto de colada. Las velocidades intermedias de enfriamiento (aceite y aire) proporcionan durezas intermedias, de 47 HRc y 40 HRc respectivamente. En la figura 6 se compara la resistencia al desgaste del acero en estado bruto de colada e hipertemplado en los distintos medios. LOG(Pérdida de Masa Normalizada) (g) -0,2 COLADA H. AIRE H. AGUA H. ACEITE -0,3 -0,4 -0,5 38 HRc 0,2953 g 47 HRc 0,1741 g -0,6 -0,7 40 HRc 0,2651 g -0,8 50 HRc 0,1348 -0,9 -1,0 -1,1 45 50 55 60 65 DUREZA DE LA GOMA (HRc) 70 75 Figura 6. Resultados de los ensayos de desgaste efectuados para el acero en estado bruto de colada e hipertemplado en distintos medios En la figura 4 se observaban las huellas de desgaste dejadas en la superficie de las muestras en estado bruto de colada e hipertemplado en aceite. La muestra con menor resistencia al desgaste (colada) presenta unas huellas claramente más marcadas sobre la superficie que las correspondientes al acero hipertemplado en aceite. Se aprecia, además, como en el caso del acero sin tratar se produce arranque de material, lo que explica la gran diferencia en los valores obtenidos de resistencia al desgaste entre las dos muestras. El tratamiento de revenido posterior al hipertemple disminuye sensiblemente el valor de la dureza con respecto a la obtenida para el acero hipertemplado en agua, pero continua siendo superior al correspondiente al acero en el estado inicial. No resulta tan evidente en el caso de la influencia de la temperatura de revenido que un aumento de dureza se traduzca en aumentos proporcionales de resistencia al desgaste. Las probetas revenidas a 300 ºC y 350 ºC presentan un comportamiento al desgaste similar al de colada e hipertemplado en aire, mientras que las probetas revenidas a 250 ºC, 400 ºC y 450 ºC tienen una dureza un poco superior a las anteriores, pero su resistencia al desgaste es equiparable a la del acero hipertemplado en agua y sobre todo en aceite. Además, se 381 Varela, García, Artiaga, Mier y Barbadillo comprueba que con el tratamiento de hipertemple en agua y revenido para valores menores de dureza se obtienen valores de resistencia al desgaste mayores. 382 VIII Congreso Nacional de Propiedades Mecánicas de Sólidos 5. CONCLUSIONES La composición del acero favorece la transformación de la austenita en martensita por rozamiento, lo que incide en una mayor dureza del acero y, por tanto, en una mayor resistencia al desgaste. En el acero sometido a tratamiento de hipertemple se aprecia un incremento notable en el valor medido de dureza antes y después de realizar el ensayo de desgaste debido a la transformación en martensita de la austenita. La resistencia al desgaste aumenta con el incremento de la dureza cuando el acero se somete a un tratamiento de hipertemple. A mayor velocidad de enfriamiento mayor dureza y mayor resistencia al desgaste. Cuando el acero es hipertemplado en agua y posteriormente revenido se obtienen resultados en los ensayos de resistencia al desgaste mejores a los esperados en función de la dureza que presentan, comparándolos con los obtenidos para las probetas en estado bruto de colada e hipertempladas. La resistencia al desgaste del acero hipertemplado en aceite y del revenido durante 2 horas a 250 ºC son prácticamente equivalentes. 6. AGRADECIMIENTOS Los autores agradecen a los profesores Víctor Blázquez y Vicente Lorenzo, responsables de la planta piloto de fundición de la Escuela Técnica Superior de Ingenieros Industriales de la Universidad Politécnica de Madrid, su colaboración en la fusión del material ensayado, y a los Servicios Xerais de Apoio á Investigación (SXAI) de la Universidade da Coruña su colaboración en el análisis de la composición. 7. REFERENCIAS 1. H. Sierra, C.A. García, J. Morales, J.M. Vélez. Relación entre desgaste y tenacidad para algunos aceros al carbono templados y revenidos a iguales niveles de dureza, EAFIT, enero-marzo, 59-67, 2000. 2. T.A. El-Bitar, E.M. El-Banna. Improvement of austenitic Hadfield Mn-steel properties by thermomechanical processing, Canadian Metallurgical Quarterly, vol. 39, 3, 361-367, 2000. 3. Ding, Hui, Liu. Wear resistance of as-cast Mn steel, Zhuzao, vol. 50, 10, 602-604, 2001. 4. J.E. Fernandez, R. Vijande, R. Tucho, J. Rodriguez, A. Martin. Effect of cold deformation on the abrasive resistance of coatings with applications in the mining industry, Wear, 250251, 28-31, 2001. 5. J. Kopac. Hardening phenomena of Mn-austenite steels in the cutting process, Journal of Materials Processing Technology, vol. 109, 1-2, 96-104, 2001. 6. B. Bhushan, B.K. Gupta. Handbook of tribology. Materials, coatings and surface treatments, Krieger Publishing Company, Malabar, Florida, 1997. 7. L. He, J. Lu, Y. Xiong, Z. Jin. Effect of alloying on austenite strength and abrasion resistance of high-manganese steel. Guizhou Gongye Daxue Xuebao, Ziran Kexueban vol. 29, 2,45-48, 2000. 8. ASTM G105, Standards test method for conducting wet sand / rubber wheel abrasion tests, ASTM Standards. 383