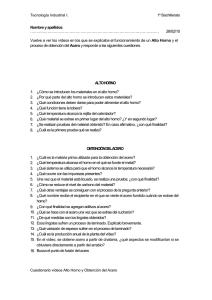

Conocimiento básico del proceso de fabricación del acero

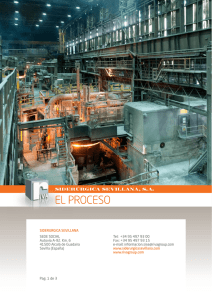

Anuncio

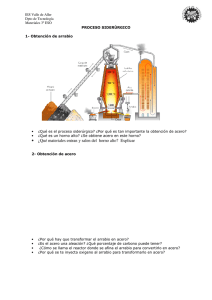

Conocimiento básico del proceso de fabricación del acero El acero se puede obtener a partir de dos materias primas fundamentales: El arrabio, obtenido a partir de mineral en instalaciones dotadas de alto horno (proceso integral). Las chatarras tanto férricas como inoxidables. El tipo de materia prima condiciona el proceso de fabricación. En líneas generales, para fabricar acero a partir de arrabio se utiliza el convertidor con oxígeno, mientras que partiendo de chatarra como única materia prima se utiliza exclusivamente el horno de arco eléctrico (proceso electro-siderúrgico). Los procesos en horno de arco eléctrico pueden usar casi un % de chatarra metálica como primera materia prima, convirtiéndolo en un proceso más favorable desde un punto de vista ecológico. Aun así, la media de las estadísticas actuales calcula que el % de las materias primas utilizadas en los hornos de arco eléctrico son chatarra metálica. Las aleaciones de acero se realizan generalmente a través del horno de arco eléctrico, incluyendo el acero inoxidable. Fabricación por alto horno Las materias primas fundamentales para fabricar acero son el mineral de hierro y el carbón. El mineral de hierro es una roca compuesta fundamentalmente por óxidos y carbonatos de hierro (hierro + oxígeno y hierro + carbono). Es necesario aglomerarlo a alta temperatura con la ayuda de fundentes como la caliza. Se obtiene así el "sinter", que es la carga principal del alto horno. El carbón constituye la materia prima del coque siderúrgico, combustible utilizado en la fabricación del acero. Los carbones de calidad adecuada se destilan en el horno de coquización, una cámara cerrada que trabaja en ausencia de aire y a altas temperaturas de a °C. Varios de estos hornos conforman las baterías de coque, de donde se obtienen subproductos como el gas, el alquitráno el benzol. Los fundentes son unos elementos que se añaden al proceso para facilitar la formación de escorias y la correcta fusión. Las calizas son las más importantes. Cuando el mineral se carga en el alto horno con coque, el aire introducido a alta temperatura (más de , °C) activa la combustión y permite depurar el mineral. Los óxidos de hierro se reducen a hierro puro al perder su oxígeno. La combinación inmediata con el carbono contenido en el coque produce una colada líquida, denominada arrabio, que a la salida del horno tiene una temperatura de , °C. El arrabio, se cuela periódicamente por el crisol, que es la parte inferior del horno. Esto permite separar la escoria que es menos densa y está compuesta por los desechos del proceso. La escoria se aprovecha y es utilizada posteriormente en otras aplicaciones como en la construcción de carreteras. Adicionalmente, se puede fabricar acero líquido a partir de las chatarras resultantes del reciclaje del acero las cuales serán procesadas en el convertidor. La fusión de la chatarra ocurre en un rango de temperaturas de , - , °C, dependiendo de la composición de la chatarra de acero. Este acero líquido pasa posteriormente al proceso de colada continua, en el cual el arrabioserá introducido al distribuidor. Fabricación por horno eléctrico Para realizar este tipo de fabricación se necesita mineral de hierro y carbón que serán fundidos por medio de la reducción directa para posteriormente ser introducidos en el horno eléctrico junto con los pélets y la chatarra de acero. El horno eléctrico consiste en un gran recipiente cilíndrico de placa gruesa ( a mm de espesor) forrado de material refractario que forma el recubrimiento térmico y alberga el baño de acero líquido y la escoria. El resto del horno está formado por paneles refrigerados por agua. La bóveda es desplazable para permitir la carga de la chatarra. La bóveda está dotada de una serie de orificios por los que se introducen los electrodos, generalmente tres, que son gruesas barras de grafitode hasta mm de diámetro. Los electrodos se desplazan de forma que se puede regular su distancia a la carga a medida que se van consumiendo. La temperatura en el interior de un horno de arco eléctrico puede alcanzar los , °C. Otro orificio en la bóveda permite la captación de los gases de combustión, que son depurados convenientemente para evitar contaminar la atmósfera. El horno va montado sobre una estructura oscilante que le permite bascular para proceder al desangrado de la escoria y el vaciado del baño de acero líquido. Una vez introducida la chatarra en el horno y los agentes reactivos y depurantes (principalmente cal), se desplaza la bóveda hasta cerrar el horno y se bajan los electrodos hasta la distancia apropiada haciéndose saltar el arco eléctrico, hasta fundir completamente los materiales cargados. Se elimina gran parte del carbono en un convertidor de oxígeno, obteniéndose acero líquido que después es afinado en un recipiente denominado cuchara, para posteriormente realizar el proceso de colada continua. Colada continua La colada continua es un procedimiento siderúrgico en el que el acero líquido afinado, que con anterioridad ha sido fundido por un alto horno o un horno eléctrico, se vierte directamente en un molde de fondo desplazable llamado distribuidor. En este proceso el acero líquido pasa a un estado sólido a una temperatura de , °C en la colada continua, este distribuidor cuenta con una sección transversal que tiene la forma geométrica de acuerdo a los semi-productos siderúrgicos que se desean obtener. Existen tipos de semiproductos los cuales son: planchón, palanquilla y tocho. Semiproducto Dimesiones Forma: Rectangular Planchón Sección transversal: espesor, por a ancho. Longitud: , a , Forma: Cuadrada Palanquilla Sección transversal: Longitud: , a Productos finales Láminas roladas en caliente o en frío, placas mm de gruesas, rollos o bobinas. , mm de USOS: barcos, puentes, calderas, tubos y tuberías entre otros. mm. Barras laminadas en caliente, alambrón, redondos para tubo. a a , mm mm Forma: Rectangular Tocho Sección transversal: Ancho superior a mm. Longitud: , a , mm USOS: Construcción de obra civil, varilla para hormigón armado, alambre para neumáticos, ductos, tuercas, pernos, mallas, clavos, etc. Perfiles estructurales (vigas W, vigas H, canales, IPS), rieles. USOS: Edificios de acero, puentes, grúas, rieles ferroviarios, tubería sin costura, entre otros. Productos finales Los semi-productos siderúrgicos son afinados por laminación en caliente, en el cual el lingote colado se calienta al rojo vivo en un horno denominado foso de termo difusión, donde básicamente las palanquillas o tochos, se elevan a una temperatura entre los °C y los , °C. Estos son calentados con el fin de proporcionar ductilidad y maleabilidad para que sea más fácil la reducción de área a la cual va a ser sometido. Después de la fabricación los productos sufren a menudo transformaciones en frío combinadas con tratamientos de calor.