metodo y aparato para laminar en caliente acero-h

Anuncio

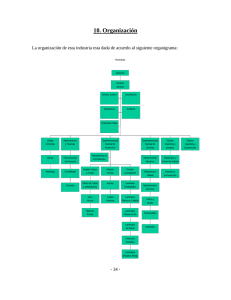

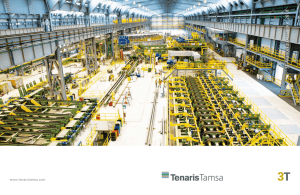

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k kInt. Cl. : B21B 1/08 11 Número de publicación: 2 182 966 7 51 ESPAÑA k TRADUCCION DE PATENTE EUROPEA 12 kNúmero de solicitud europea: 96906060.7 kFecha de presentación: 15.03.1996 kNúmero de publicación de la solicitud: 0 760 263 kFecha de publicación de la solicitud: 05.03.1997 T3 86 86 87 87 k 54 Tı́tulo: Procedimiento y dispositivo de laminado en caliente de acero con perfil en forma de H. k 73 Titular/es: k 72 Inventor/es: Shikano, Hiroshi k 74 Agente: Ungrı́a López, Javier 30 Prioridad: 17.03.1995 JP 59109/95 SUMITOMO METAL INDUSTRIES, LTD. 5-33, Kitahama 4-Chome, Chuo-Ku Osaka-Shi, Osaka 541-0041, JP 45 Fecha de la publicación de la mención BOPI: 16.03.2003 45 Fecha de la publicación del folleto de patente: ES 2 182 966 T3 16.03.2003 Aviso: k k k En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art. 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid ES 2 182 966 T3 DESCRIPCION Procedimiento y dispositivo de laminado en caliente de acero con perfil en forma de H. 5 10 15 20 25 30 Campo técnico La presente invención se refiere a un método de laminar en caliente productos de acero en forma de H para uso en campos técnicos como ingenierı́a civil y construcción de edificios, ası́ como a un aparato para llevar a la práctica el método. Más en particular, la invención se refiere a un método de laminar en caliente productos de acero en forma de H y aparatos para ello, en el que los trenes laminadores están dispuestos de forma compacta en un espacio reducido. Según la invención, se puede llevar a cabo eficientemente laminado en caliente con alta producción, y es posible reducir el número de cilindros de inventario. Antecedentes de la invención La laminación en tándem es un método de laminar con una pluralidad de trenes laminadores dispuestos en serie uno cerca de otro. En el caso de productos de acero en forma de H, dado que habı́a que sincronizar una velocidad de laminado y garantizar las propiedades mordientes de los cilindros de cada uno de los trenes, era práctica general en el pasado disponer en tándem un laminador desbastador universal (UR) y un laminador de borde (E), pero se disponı́a un laminador de acabado universal (UF) independientemente a distancia de dichos laminadores. Ası́, era inevitable que la longitud de una lı́nea de trenes de laminado para producir productor de acero en forma de H fuese grande, aunque se emplease laminación en tándem. Para acortar tal lı́nea larga de trenes laminadores para productos de acero en forma de H, se ha propuesto disponer también el laminador UF en tándem, es decir, se ha propuesto la lı́nea de trenes de laminado de UR-E-UF en la que cada uno de los trenes laminadores se dispone junto a otro. Véase la Publicación de Patente japonesa número 57-4401/1982. Sin embargo, esto es sustancialmente lo mismo que la técnica anterior en lo que se refiere a las operaciones de laminado, dado que el laminador UF está fuera de servicio mientras se realiza laminado de forma usual con reducción del grosor, y precisamente la última pasada de acabado se realiza mediante la lı́nea de UR-E-UF. La diferencia con respecto a la lı́nea de laminado antes mencionada es que el UF se coloca cerca del E en la propuesta, pero el UF se coloca lejos del E en la convencional. 35 Por lo tanto, la eficiencia de laminación se reduce marcadamente y la capacidad de la instalación no se utiliza plenamente, en comparación con el equipo largo convencional. Esto es debido a que el laminado conformador a alta velocidad no se puede iniciar hasta que se realiza la pasada de acabado a baja velocidad mediante trenes de laminación de tándem de UR-E-UF. 40 Además, aunque el laminador UF no se utiliza durante la laminación de forma usual, es inevitable un incremento de los costos operativos puesto que el laminador UF sufre desgaste y efectos térmicos de los cilindros inferiores cuando el material de laminación pasa a través del tren de laminación. 45 50 55 60 Ası́, desde el punto de vista de lograr laminación en tándem, se ha propuesto una mejora no sólo en las operaciones de laminación, sino también en la disposición de los trenes de cilindros de UR-E-UF. Sin embargo, dado que el ángulo de pestaña para un UR es diferente de la de un UF, la mordedura de los aceros conformados por los cilindros no se produce suavemente. Si se introduce un acero conformado en un intervalo de cilindros, las superficies laterales de los cilindros horizontales y las superficies interiores de la pestaña rozan unas contra otras, y se formarán rayas en dichas superficies con degradación de la calidad del producto. Con respecto a este problema, se han propuesto los métodos siguientes en la técnica anterior. La publicación de Patente japonesa número 6-83845/1994 describe un método de laminar aceros conformados utilizando tres laminadores, tal como los laminadores UR, E y UF, que se instalan uno cerca de otro en serie, incluyendo los cilindros de trabajo del laminador UR un calibre en forma de X, es decir, los cilindros verticales tienen una forma cónica doble en sección, e incluyendo el laminador UF un calibre en forma de H, es decir, los cilindros verticales son cilindros planos. El método incluye realizar laminado hacia adelante y hacia atrás de aceros conformados en una disposición de cilindros en tándem utilizando estos tres laminadores y acabando los aceros conformados con el calibre en forma de H en la pasada final por el laminador UF. La figura 1 muestra un ejemplo del diseño de pasada de cilindro que se emplea en el método de lami2 ES 2 182 966 T3 5 nado anterior que emplea calibre X + calibre X + calibre H. En los dibujos, la pieza de acero en forma de H 1 se somete a laminado inverso, es decir, UR-E-UF, y después UF-E-UR. Los ángulos θR , θE y θF son ángulos de basculamiento, es decir, ángulos abiertos de pestañas de productos de acero en forma de H de los cilindros horizontales 10, 12 y 14, respectivamente, para los laminadores UR, E y UF. Las figuras de referencia 16 y 18 indican cilindros verticales de laminadores UR y UF, respectivamente. El ángulo θR se ajusta de manera que sea de aproximadamente 5-10◦ para laminado desbastador universal (UR), y el ángulo θE se ajusta de manera que sea θE := θR . 10 15 20 El laminador de acabado universal (UF) está provisto de un calibre H y el ángulo θF es casi igual a cero θF := 0). EP-A-0 736 341 que representa el estado de la técnica según el art. 54(3) EPC, describe un proceso de laminado intermedio utilizando un laminador desbastador universal y un laminador de borde universal, yendo seguido el proceso de laminado intermedio por un laminador de acabado universal que puede estar dispuesto cerca del laminador de borde para realizar laminado intermedio utilizando el laminador de acabado. La anchura del laminador de borde se ajusta de manera que sea menor que la anchura del cilindro horizontal del laminador desbastador universal para reducir la altura de la hoja mediante el proceso final. Sin embargo, la referencia no habla sobre cómo ajustar la anchura de los cilindros horizontales del laminador de acabado universal. Sin embargo, los métodos de la técnica anterior tienen las desventajas siguientes. 25 (1) Dado que el ángulo de basculamiento θF de un cilindro horizontal del laminador UF es casi igual a cero (θF := 0), se aplica en el laminador UF el mismo nivel de carga de laminado que en el laminador UR, de modo que el desgaste del cilindro horizontal es severo, dando lugar a degradación de la exactitud dimensional y la producción de productos. 30 (2) Dado que la anchura del cilindro horizontal del laminador UF es fija, no es posible suprimir la degradación de la exactitud dimensional y la producción, que se producen por las razones indicadas en (1) antes, expandiendo la anchura de los cilindros horizontales a una anchura predeterminada. Es inevitable el cambio frecuente de los cilindros. 35 (3) Cuando se pasa la pieza de acero en forma de H 1 desde el laminador UF al laminador E durante el laminado, hay que expandir el ángulo de una pestaña de θF a θE . Sin embargo, como se representa en la figura 2, cuando la anchura del cilindro no está ajustada correctamente para cada laminador, se formarán defectos 22 en la superficie interior de las pestañas 20 de la pieza de acero en forma de H 1. A veces, como se representa en la figura 3, surgirá el problema de que las pestañas 30 de la pieza de acero en forma de H 1 no entrarán en los cilindros 12 del laminador E. 40 45 50 55 La Kokai japonesa número 4-258301/1992 describe un aparato laminador para aceros conformados que tienen pestañas paralelas, incluyendo el aparato tres laminadores, es decir, un laminador desbastador universal, un laminador de borde y un laminador de acabado universal en una lı́nea en tándem. Uno de los cilindros horizontales para el laminador desbastador universal y el laminador de acabado universal tiene una anchura variable, y el otro tiene una anchura fija. El ángulo de las superficies de borde de los cilindros horizontales es preferiblemente 0◦. Según la descripción, la altura de hoja de los aceros conformados se puede controlar por medio de uno del laminador desbastador universal y el laminador de acabado universal. La figura 4 muestra un ejemplo del diseño de pasada de cilindro del método de laminado antes descrito, en el que todos los laminadores UR, E y UF están provistos de un calibre H. Una pieza de acero en forma de H 1 se lamina sucesivamente mediante cilindros horizontales 40, 42, 44 y cilindros verticales 46, 48 para los laminadores UR, E y UF, respectivamente. Los laminadores E y UF están provistos de cilindros horizontales de anchura variable, y el laminador UF puede expandir o reducir la altura de hoja, como representan los dibujos denominados UF1 y UF2 , respectivamente. Sin embargo, este método de la técnica anterior tiene las desventajas siguientes. 60 (1) Dado que un ángulo de la superficie lateral de un cilindro horizontal, es decir, el ángulo (ángulo de ahusamiento) de un cilindro horizontal es el mismo (=0◦ ) para el UR (laminador desbastador universal), y el UF (laminador de acabado universal), es muy posible que, cuando se introduce un material de laminado en el laminador, su pestaña se aplaste, es decir, se producen problemas de contacto de pestaña si 3 ES 2 182 966 T3 5 10 15 la anchura de un cilindro horizontal de cada uno de los laminadores no se establece correctamente. Para evitar tales problemas, hay que reducir, por ejemplo, la velocidad de alimentación al tiempo de contacto para introducir con cuidado el material de laminado entre los cilindros, dando lugar a una marcada disminución de la productividad. Tales problemas se producen fácilmente no sólo cuando se introduce el material de laminado en los laminadores universales, sino también cuando se introduce en el laminador E. No se mencionan en el documento la anchura del cilindro y los procedimientos de ajuste de la misma para cada uno de los laminadores. (2) Dado que el ángulo (ángulo de ahusamiento) de un cilindro horizontal es 0◦ , es decir, el mismo para cada uno de los laminadores UR, E y UF, es inevitable el desgaste severo en las superficies laterales, es decir, las porciones superficiales que contactan la superficie interior de las pestañas para cada uno de los cilindros horizontales. Además, dado que el laminador UR emplea cilindros horizontales del tipo de anchura fija, que no se emplean en el laminador E y el laminador UF, los cilindros horizontales del laminador UR se deben cambiar frecuentemente para que no den lugar a degradación de la exactitud del espesor, ası́ como de la producción de laminado. (3) Cuando se produce el problema del contacto de la pestaña como se menciona en el punto (1), se producen fácilmente defectos de laminado como defectos en la superficie interior de la pestaña. 20 Las figuras 5a y 5b muestran un ejemplo de los problemas de contacto de pestaña que se producen en el método de laminado antes indicado. La figura 5a ilustra una pieza de acero en forma de H que acaba de entrar en el laminador UR, y la figura 5b ilustra la pieza de acero en forma de H justo antes de salir del laminador UR. 25 Como se representa en la figura 5a, el laminador UR incluye cilindros horizontales 50 y cilindros verticales 56, y el centro el laminador UR y el centro del material de laminado, es decir, la pieza de acero en forma de H 1 están separados la distancia α. Por lo tanto, los cilindros horizontales 50 contactan los bordes superiores de las pestañas en la zona A. Como resultado, como se representa en la figura 5b, las anchuras de las pestañas son diferentes una de otra al salir del laminador UR, es decir, la anchura de la pestaña 2a de la pieza de acero en forma de H 1 es pequeña, y la anchura de la pestaña 2b es grande. 30 Descripción de la invención 35 Un objeto de la presente invención es proporcionar un método de laminar en caliente productos de acero en forma de H mediante un laminador de cilindros en tándem de UR-E-UF y un aparato para llevar a la práctica el método, que pueden lograr las ventajas siguientes. (1) No hay problemas al tiempo en que los cilindros muerden las pestañas. 40 45 (2) El desgaste de las superficies laterales de los cilindros horizontales del laminador UR o UF del tipo de anchura fija se reduce, ampliando su duración de servicio. (3) El desgaste de las superficies laterales de los cilindros horizontales del laminador UF del tipo de anchura fija se reduce evitando la degradación de la exactitud dimensional y de la producción de productos laminados. (4) No se forman defectos de laminado, como defectos en las superficies interiores de una pestaña. 50 El inventor de la presente invención realizó numerosos experimentos de laminado incluyendo laminado inverso de piezas en tosco de vigas obtenidas por laminado de desbastado inverso utilizando laminadores UR-E-UF en tándem, como se representa en la figura 6. Los laminadores incluyen un laminador desbastador universal (UR), un laminador de borde (E) y un laminador de acabado universal (UF). El cilindro horizontal del UR era del tipo de anchura fija, el del E era del tipo de anchura variable, y el del UF era del tipo de anchura variable. 55 60 A saber, el inventor realizó experimentos de laminado en piezas de acero en forma de H 1 en condiciones de laminado en caliente, utilizando una lı́nea de laminado de tres laminadores, como se detalla en la figura 7, que incluı́a un laminador desbastador universal (UR), un laminador de borde (E) y un laminador de acabado universal (UF), en la que los cilindros horizontales de los laminadores E y UF estaban divididos en dos piezas y tenı́an una anchura variable en la dirección del eje del cilindro. Según el diseño de pasada de cilindro en los experimentos, como se representa en la figura 7, la su4 ES 2 182 966 T3 perficie lateral del cilindro horizontal 72 del laminador desbastador universal (UR) tenı́a un ahusamiento en un ángulo θR (θR = 3◦ -5◦ ), y los cilindros verticales 74 tenı́an una forma cónica doble en sección con un ahusamiento en un ángulo θR . 5 10 Los cilindros horizontales 76 del laminador de borde (E) también tenı́an un ahusamiento en un ángulo θE en su porción de cañón. El ángulo θE era el mismo que el ángulo θR . El ángulo de ahusamiento θF de la superficie lateral de los cilindros horizontales 78 del laminador de acabado universal (UF) se ajustó a aproximadamente 0◦ . Ası́, el diseño de pasada de cilindro era calibre X * ) calibre X * ) calibre H. En base a los datos experimentales, el inventor obtuvo las siguientes conclusiones importantes. 15 20 25 30 35 40 45 50 55 60 (1) Según una realización, si la anchura de hoja interior del material de laminado es WE y la anchura de cilindro de los cilindros horizontales es WF , aunque WF > WE , el material de laminado entra suavemente en el laminador de acabado universal, y no hay defectos o problemas cuando entran las pestañas en los cilindros. La relación entre una pieza de acero en forma de H y los cilindros se representa esquemáticamente en la figura 8a y la figura 8b, donde la figura 8a ilustra una pieza de acero en forma de H 1 justo antes de entrar en el laminador de acabado universal (UF), y la figura 8b ilustra la pieza de acero en forma de H justo después de salir del laminador UF. Se descubrió que la distancia δ entre la superficie lateral del cilindro horizontal de anchura variable 78 y cada borde superior interior de las pestañas es, como se representa en la figura 8a, preferiblemente 3-4 mm o más. Su lı́mite superior varı́a dependiendo de la anchura de la pestaña. Cuando la anchura de la pestaña es 200 mm, por ejemplo, la distancia puede ser 8 mm o menos. Después del laminado de acabado, como se representa en la figura 8b, la anchura de hoja interior del material de laminado se expande desde W E a WF y simultáneamente el ángulo de ahusado de la pestaña 2 disminuye de θE (:= θR ) a θF (:= 0◦ ), como se representa en la figura 7. (2) Según otra realización, si la anchura de hoja interior del material de laminado después del laminador de acabado universal es WF y la anchura de cilindro de los cilindros horizontales de anchura variable del laminador de borde es WE y si WE < WF , el material de laminado entra suavemente en el laminador de borde y no hay defectos o problemas cuando se introducen las pestañas en los cilindros. Sin embargo, si WE = WF o WE > WF , se producen inevitablemente problemas. La relación entre una pieza de acero en forma de H y los cilindros en esta realización se representa esquemáticamente en la figura 9a y la figura 9b, donde la figura 9a ilustra una pieza de acero en forma de H justo antes de entrar en el laminador de borde (E), y la figura 9b ilustra la pieza de acero en forma de H justo después de salir de E. Se descubrió que la distancia entre la superficie lateral del cilindro horizontal de anchura variable 76 y cada borde superior interior de las pestañas 2 es, como se representa en las figura 9a, preferiblemente 2-4 mm o más. Cuando la distancia es demasiado grande, una distancia tan grande produce una gran diferencia entre las anchuras de las pestañas derecha e izquierda. Su lı́mite superior es preferiblemente 15 mm. Ası́, la distancia δ es preferiblemente del orden de 2-15 mm. Más deseablemente, la distancia es 8 mm o menos. Después del laminado de borde, como se representa en la figura 9b, la anchura de hoja interior WF del material de laminado se mantiene, pero el ángulo de ahusamiento de la pestaña 2 aumenta ligeramente de θF (:= 0◦) al ángulo de ahusamiento θE del laminador de borde. Los sı́mbolos WF y WE indican las anchuras de hoja interior de la pieza de acero en forma de H justo después de salir del laminador de acabado universal y el laminador de borde, respectivamente. Estos sı́mbolos también indican a veces las anchuras de los cilindros horizontales de anchura variable de dichos laminadores respectivos. Dado que las longitudes de estas anchuras son las mismas, respectivamente, se utilizan los mismos sı́mbolos para describir dichas anchuras respectivas en esta memoria descriptiva por razones de conveniencia. La presente invención se ha realizado sobre la base de los descubrimientos antes indicados, y se resume de la siguiente manera: (1) Un método de laminar en caliente un producto de acero en forma de H, en el que una pieza de 5 ES 2 182 966 T3 5 10 acero laminada en basto con hojas y pestañas que ha sido sometida a laminado de desbaste se lamina en condiciones en caliente mediante laminado inverso utilizando tres laminadores incluyendo un laminador desbastador universal que tiene cilindros universales del tipo de anchura fija o del tipo de anchura variable, un laminador de borde que tiene cilindros horizontales del tipo de anchura fija o del tipo de anchura variable, y un laminador de acabado universal que tiene cilindros horizontales del tipo de anchura variable, caracterizado porque el laminador desbastador universal tiene un calibre X, el laminador de borde tiene un calibre X y el laminador de acabado universal tiene un calibre H, y porque, en el curso del laminado continuo a través de tres laminadores a excepción de la pasada final, la anchura WF de los cilindros horizontales del tipo de anchura variable del laminador de acabado universal se ajusta de manera que sea mayor que las anchuras WR y WE , que son las anchuras de los cilindros horizontales del laminador desbastador universal y las porciones de cañón de los cilindros horizontales del laminador de borde, respectivamente, de manera que la anchura de hoja interior de la pieza de acero en forma de H después del laminado con el laminador de borde se incremente durante el laminado sucesivo mediante el laminador de acabado universal. 15 (2) Un método de laminar en caliente un producto de acero en forma de H como el definido en (1) anterior, donde las anchuras WR de los cilindros horizontales del laminador desbastador universal se ajustan de manera que sean sustancialmente las mismas que la anchura WE de las porciones de cañón de los cilindros horizontales del laminador de borde. 20 (3) Un método de laminar en caliente un producto de acero en forma de H como el definido en (1) anterior, donde la anchura de hoja interior se acaba a un tamaño final deseado por medio de una pasada final mediante el laminador de acabado universal. 25 30 35 40 45 (4) Un método de laminar en caliente un producto de acero en forma de H, en el que una pieza de acero laminada en basto con hojas y pestañas que ha sido sometida a laminado de desbaste se lamina en condiciones en caliente mediante laminado inverso utilizando tres laminadores incluyendo un laminador desbastador universal que tiene cilindros universales del tipo de anchura fija o del tipo de anchura variable, un laminador de borde que tiene cilindros horizontales del tipo de anchura variable, y un laminador de acabado universal que tiene cilindros horizontales del tipo de anchura variable, caracterizado porque el laminador desbastador universal tiene un calibre X, el laminador de borde tiene un calibre X y el laminador de acabado universal tiene un calibre H, y porque la anchura WE de las porciones de cañón de los cilindros horizontales del laminador de borde se ajusta de manera que sea menor que las anchuras WR y WF , que son las anchuras de los cilindros horizontales del laminador desbastador universal y el laminador de acabado universal, respectivamente, en cada recorrido durante el laminado continuo desde el lado situado hacia abajo al lado situado hacia arriba mediante estos tres laminadores. (5) Un método de laminar en caliente un acero en forma de H como el definido en (4) anterior, donde las anchuras WR de los cilindros horizontales del laminador desbastador universal se ajustan de manera que sean sustancialmente las mismas que la anchura WF de los cilindros horizontales del laminador de acabado universal. (6) Un método de laminar en caliente un acero en forma de H como el definido en (4) anterior, donde la anchura de hoja interior se acaba a un tamaño final deseado por medio de una pasada final mediante el laminador de acabado universal. (7) Un aparato según la reivindicación 7. Breve descripción de los dibujos 50 La figura 1 es una ilustración de un ejemplo de un diseño de recorrido de cilindro de laminadores universales convencionales. 55 La figura 2 es una vista esquemática en perspectiva de defectos formados en la superficie interior de una pestaña. La figura 3 es una ilustración de los problemas que se producen cuando se introducen las pestañas en los cilindros. 60 La figura 4 es una ilustración de otro ejemplo de un diseño de pasada de cilindro de laminadores universales convencionales. 6 ES 2 182 966 T3 Las figuras 5a y 5b ilustran otro ejemplo de problemas que se producen cuando se introducen las pestañas en los cilindros. 5 La figura 6 es una ilustración esquemática de una lı́nea de producción de piezas de acero en forma de H con la que se puede llevar a la práctica la presente invención. La figura 7 es una ilustración de un ejemplo de un diseño de pasada de cilindro con el que se puede llevar a la práctica la presente invención. 10 Las figuras 8a y 8b son ilustraciones esquemáticas de cómo se producen productos de acero en forma de H mediante el laminador UF según la presente invención. La figura 8a muestra una pieza de acero en forma de H justo antes de entrar en el laminador de acabado universal (UF), y la figura 8b muestra el producto de acero en forma de H después del laminado de acabado. 15 Las figuras 9a y 9b son ilustraciones esquemáticas de cómo se producen productos de acero en forma de H mediante laminado de borde (E) según la presente invención. La figura 9a muestra una pieza de acero en forma de H justo antes de entrar en el laminador de borde (E), y la figura 9b muestra la pieza de acero en forma de H después del laminado mediante el laminador de borde. 20 La figura 10 es una ilustración esquemática de un proceso de deformación de un material de laminado según el proceso de la presente invención para laminar productos de acero en forma de H. La figura 11 es una ilustración esquemática de otro ejemplo del proceso de deformación de un material de laminado según el proceso de la presente invención para laminar productos de acero en forma de H. 25 30 Las figuras 12a y 12b son ilustraciones de otro ejemplo de una lı́nea de producción de productos de acero en forma de H con la que se puede llevar a la práctica la presente invención, y las figuras 12a y 12b ilustran una configuración de laminadores y un diseño de pasada de cilindro, respectivamente, de la lı́nea de producción en la que el laminador UR emplea cilindros horizontales cada uno de los cuales puede estar dividido en tres porciones. Mejor modo de llevar a la práctica la invención 35 La operación de la presente invención se describirá con más detalle en unión con los dibujos acompañantes. Como ya se ha descrito, la figura 6 ilustra un ejemplo de una lı́nea de producción de productos de acero en forma de H, que es una realización de la presente invención. La estructura y el efecto de la presente invención se describirá con más detalle en base a esta realización. 40 La figura 7 ilustra diseños de pasada de cilindros instalados en cada uno del laminador desbastador universal (UR), el laminador de borde (E) y el laminador de acabado universal (UF) en laminadores en tándem. El laminador E y el laminador UF tienen cilindros horizontales cada uno de los cuales está dividido en dos piezas en la dirección axial y tiene una anchura que se puede variar. 45 50 55 60 Como es evidente por la figura 6, en la presente invención el laminado desbastador se puede realizar de manera convencional para preparar una pieza laminada en basto a partir de un material inicial para laminado intermedio. El material de laminado resultante se somete después a laminado inverso mediante una pluralidad de pasadas a través de tres laminadores dispuestos en tándem, que incluye el laminador desbastador universal, el laminador de borde y el laminador de acabado universal en la disposición URE-UF. Después del laminado inverso, las piezas de acero en forma de H se pueden acabar a tamaños finales deseados de anchura de pestaña, anchura de hoja interior, espesor de pestaña, y espesor de hoja mediante una pasada final por el laminador UF. Ha sido práctica general que la anchura de un cilindro horizontal de cada laminador, como se representa en la figura 7, se ajuste de tal manera que la anchura WR de los cilindros horizontales del laminador UR sea igual a la anchura de hoja interior de un producto de acero en forma de H final. Por lo tanto, la presente invención sigue esta práctica general para determinar la anchura WR . Sin embargo, de hecho, hay que permitir ± 5 mm más una anchura del producto por desgaste de un cilindro. La anchura WE de una porción de cañón de cada cilindro horizontal del laminador de borde (E) se ajusta de manera que sea la misma que la anchura WR , y la anchura WF se ajusta de manera que sea de varios milı́metros a unos diez milı́metros mayor que la anchura WE . A saber, WF > WR := WR . En la pasada final por el 7 ES 2 182 966 T3 laminador UF, WF = WR, es decir, se logra una anchura de hoja interior final. 5 El ángulo de ahusamiento, es decir, el ángulo de pendiente de las superficies laterales de los cilindros horizontales de cada laminador se ajusta de tal manera que el ángulo de pendiente θR sea 3◦-5◦ para los cilindros horizontales 72 del laminador UR, el ángulo de pendiente θE sea igual al ángulo de pendiente para los cilindros horizontales 76 del laminador E, y el ángulo de pendiente θF sea 0◦ -0,5◦ para los cilindros horizontales 78 del laminador UF. 10 Aunque los cilindros horizontales 76 del laminador E se han descrito como del tipo de anchura variable, pueden ser del tipo de anchura fija. En tal caso, es deseable en general que la anchura W E de una porción de cañón del cilindro sea igual a la anchura WR , y la anchura WE puede ser varios milı́metros menor que la anchura WR . 15 20 25 30 35 40 45 50 Según el método de laminado de la presente invención, se puede realizar laminado inverso con estos laminadores que están dispuestos en tándem. La figura 10 ilustra el curso de deformación de un material de laminado mediante el método de laminado de la presente invención antes descrito. En la figura, WR es la anchura de los cilindros horizontales del laminador UR, WE es la anchura de porciones de cañón de los cilindros horizontales del laminador E, y WF es la anchura de los cilindros horizontales del laminador UF. Dado que WF > WE , la anchura de hoja interior se expande en el laminador UF. Las pasadas que van desde el lado situado hacia arriba al lado situado hacia abajo se denominan pasadas impares, y las inversas se denominan pasadas pares. Según la presente invención, en el curso de laminado desde el laminador E al laminador UF, como se representa en las figuras 8a y 8b, a excepción de en la pasada final, la anchura de hoja interior se expande una cantidad dada (WF - WE ) en el laminador UF, y en el curso del laminado inverso siguiente desde el laminador UF al laminador E, el material de laminado es mordido por los cilindros en el laminador E como se representa en las figuras 9a y b. Por lo tanto, es posible evitar problemas cuando las pestañas entran en los cilindros y la formación de defectos de laminado, como defectos en las superficies interiores de las pestañas. De esta manera, se realiza laminado repetido, y después de lograr una cantidad dada de reducción de espesor y la conformación, el material de laminado se acaba mediante una pasada final por el laminador UF en la que la anchura WF de los cilindros horizontales 78 del tipo de anchura variable se ajusta de manera que se obtengan tamaños predeterminados de productos de acero en forma de H (altura de hoja, espesor de pestaña, y anchura de pestaña). Según otra realización de la presente invención ilustrada en la figura 11, se usa una lı́nea de producción de acero en forma de H como la representada en la figura 6, en la que cada laminador está provisto de cilindros que tienen un diseño especı́fico de pasada de cilindro como se representa en la figura 7, y la anchura WR de los cilindros horizontales del laminador UR se ajusta de manera que sea sustancialmente igual a la anchura de hoja interior del producto de acero en forma de H, como se ha descrito con respecto a la realización antes indicada. Sin embargo, en esta realización, como es evidente por la figura 11, la anchura variable WE de las porciones de cañón de los cilindros horizontales del laminador de borde (E) se ajusta a modo de “en lı́nea” de manera que sea igual a la anchura WR (EE = WR ) en el curso del laminado en la dirección desde el laminador UR al laminador E, la anchura WE se ajusta a modo de “en lı́nea” de manera que sea igual a la anchura WF (WE = WF ) que es la anchura de los cilindros horizontales del laminador de acabado universal en el curso del laminado en la dirección desde el laminador E al laminador UF, y la anchura también se ajusta a modo de “en lı́nea” de manera que sea WE < WF durante el laminado que procede desde el laminador UF al laminador E. 55 En tal caso, los cilindros horizontales del laminador E incluyen un mecanismo por el que su anchura se puede variar a modo de “en lı́nea” en un breve perı́odo de tiempo. Tal mecanismo se describe en la Memoria descriptiva publicada no examinada de Japón número 60-72603/1985, por ejemplo. 60 Con respecto al ángulo de ahusamiento de cada uno de los laminadores, como se ha mencionado anteriormente, el ángulo de ahusamiento θR de los cilindros horizontales del laminador UR se ajusta de manera que sea de 3◦ -5◦, el ángulo de ahusamiento θE de los cilindros horizontales del laminador E se ajusta de manera que sea igual al ángulo de ahusamiento θR (θE = θR ), y el ángulo de ahusamiento θF de los cilindros horizontales del laminador UF se ajusta de manera que sea de 0◦ -0,5◦. 8 ES 2 182 966 T3 La figura 11 ilustra el curso de la formación de un material de laminado mediante el método de laminado de la presente invención antes descrito. 5 10 15 20 A saber, según la presente invención en esta realización, en cada pasada en el curso del laminado que va en la dirección desde el lado situado hacia abajo al lado situado hacia arriba, es decir, en cada una de las pasadas pares en la dirección desde el laminador UF al laminador E, la anchura de hoja interior es igual a la anchura WF cuando el material de laminado se introduce en el laminador E, es decir, WF > WE , y el material de laminado es mordido por los cilindros en el laminador E como se representa en las figuras 9a y 9b. Por lo tanto, es posible evitar problemas cuando se introducen pestañas en los cilindros y la formación de defectos de laminado, como defectos en las superficies interiores de las pestañas. El material de laminado se acaba después mediante la pasada final por el laminador UF en el que la anchura WF de los cilindros horizontales del tipo de anchura variable se ajusta para obtener productos de acero en forma de H de tamaños predeterminados (altura de hoja, espesor de pestaña y anchura de pestaña). En esta realización, en comparación con la realización representada en la figura 10, se puede obtener las ventajas de que no hay que expandir la anchura interior de una hoja por una pasada impar en el laminador UF, y se puede reducir el desgaste en las superficies laterales, en particular en las esquinas de los cilindros horizontales de anchura variable del laminador UF. 25 Los sı́mbolos usados en la figura 11 son los mismos que los utilizados en la figura 10, pero la anchura WE en la pasada par significa la anchura de porciones de cañón de los cilindros horizontales del laminador E. 30 Según otra realización de la presente invención, se utiliza una lı́nea de producción de acero en forma de H mostrada en la figura 6 para llevar a cabo laminado inverso en tres laminadores dispuestos en tándem como UR-E-UF, en la que cada uno de los cilindros horizontales del laminador desbastador universal incluye dos piezas divididas en la dirección de la anchura y tiene una anchura variable. 35 Las figuras 12a y 12b ilustran una configuración de una disposición de laminadores y diseño de pasada de cilindro, respectivamente, en la que el laminador UR incluye tres cilindros horizontales de anchura variable, de tres piezas, el laminador E incluye cilindros horizontales de anchura variable de dos piezas, y el laminador UF incluye cilindros horizontales de anchura variable de dos piezas. 40 Según esta realización, en comparación con los casos representados en las figura 10 y la figura 11, es posible expandir el rango de la anchura de hoja interior de los productos de acero en forma de H que se puede producir utilizando un laminador desbastador universal con cilindros horizontales que tienen la anchura WR , de manera que se puede lograr una marcada reducción del número de cilindros de inventario. 45 50 A saber, es posible producir productos de acero en forma de H que tienen diferentes alturas de hoja (anchura de hoja interior) de forma continua sin cambiar cilindros. También es posible expandir la anchura de los cilindros horizontales de los laminadores UR dependiendo de la cantidad de desgasta, de manera que la distribución inicial de la anchura de cilindro en los tres laminadores se pueda mantener la misma durante el laminado, dando lugar a un laminado en tándem estabilizado. La Tabla 1 siguiente compara la técnica anterior descrita en la Publicación de Patente japonesa número 6-83845/1994 y la Memoria Descriptiva Publicada no examinada de Japón número 4-258301/1992 con la presente invención con respecto a su estructura y efecto. Como es evidente por ella, la presente invención exhibe marcados efectos sinérgicos sobre los de la técnica anterior. 55 60 9 ES 2 182 966 T3 TABLA 1 JPP 83845/1994 J. Kokai 258301/1991 Presente invención Configuración de laminadores UR-E-UF UR-E-UF UR-E-UF Diseño de pasada de cilindro >-<* ) *|-| >-<) |-|* )|-| * )|-| >-<* )>-< * )|-| Cilindros de anchura variable ninguno E, UF o UR, E UF o E, UF o UR, E, UF Prevención de problemas durante la mordedura x xx O Prevención de defectos de laminado como defectos superf. x x O Resistencia al desgaste ∆ ∆ O Producción x O-∆ c -O 5 10 15 Evaluación 20 25 30 c Excelente. Nota: x: Pobre, ∆: Fallo, O: Bueno, : Ejemplos Ejemplo 1 35 Se explicará un ejemplo operativo de la presente invención poniendo énfasis en el proceso de deformación de piezas de acero en forma de H a la vez que se hace referencia a la figura 10. La configuración de laminadores utilizada en este ejemplo fue la representada en la figura 6. 40 El tamaño del producto final fue H500 X 200 X 10/16 (mm), y el diseño de pasada de cilindro fue el mostrado en la figura 7, cuyas dimensiones eran las siguientes: θR = θE = 5◦ , θF = 0,5◦, δ (UF)= 3 mm (véase la figura 8) 45 WR = 470 mm (al comienzo), WE = 470 mm. WF = 470 mm (durante la última pasada), 480 mm (en las otras pasadas). 50 El programa de pasadas de cilindro fue el mostrado en la Tabla 2 (material de laminado inicial: 700W x 300t, desbastes planos cc) El laminado de la presente invención se realizó de la siguiente manera. 55 El Ejemplo Comparativo 1 se realizó repitiendo la presente invención a excepción de que, como se representa en la figura 7, WF se ajustó de manera que fuese WF = 470 mm para todas las pasadas. Los resultados se exponen a continuación. 60 10 ES 2 182 966 T3 Ejemplo 1 5 Superficies del Comparativo 1 Aparición de problemas en las pestañas Defectos de laminado 0% (cero de 130 piezas) Sustancialmente sin defectos 15% (12 de 80 piezas) La mayor parte de la pestaña inferior tenı́a defectos 10 Ejemplo 2 15 Se explicará un ejemplo operativo de la presente invención poniendo énfasis en el proceso de deformación de piezas de acero en forma de H a la vez que se hace referencia a la figura 11. La configuración de laminadores utilizada en este ejemplo fue la representada en la figura 6. 20 El tamaño del producto final era H500 X 200 X 10/16 (mm), y el diseño de pasada de cilindro era el representado en la figura 7, cuyas dimensiones fueron las siguientes: θR = θE = 5◦ , θF = 0,5◦, δ (E) = 5 mm (véase la figura 9) WR = 470 mm (al comienzo) 25 WE = 470 mm (pasadas pares), 460 mm (pasadas impares) WF = 470 mm. 30 El programa de pasadas de cilindro fue el mostrado en la Tabla 2 (material de laminado inicial: 700W x 300t, desbastes planos cc) El laminado de la presente invención se realizó de la siguiente manera. 35 El Ejemplo Comparativo 2 se realizó repitiendo la presente invención a excepción de que, como se representa en la figura 7, WE se ajustó de manera que fuese WE = 472 mm para todas las pasadas. Los resultados se exponen a continuación. 40 45 Aparición de problemas en pestañas Defectos de laminado Ejemplo 2 0% (cero de 160 piezas) Sin defectos Comparativo 2 100% (32 de 32 piezas) Defectos bastante grandes Ejemplo 3 50 55 La presente invención se explicará con un ejemplo operativo, en el que el laminado se realizó según el esquema de pasadas de la figura 11 usando un laminador UR en el que se instalaron cilindros horizontales del tipo de anchura variable. La configuración de laminadores utilizada en este ejemplo fue la representada en la figura 12a. El tamaño del producto final era H500 X 200 X 10/16 (mm), y el diseño de pasada de cilindro era el representado en la figura 12b, cuyas dimensiones fueron las siguientes: 60 θR = θE = 3◦ , θF = 0◦ , δ (E) = 2,5 mm (véase la figura 9) WR = 470 mm 11 ES 2 182 966 T3 WE = 470 mm (pasadas impares), 460 mm (pasadas pares) WF = 470 mm. 5 Las anchuras WR, WE y WF se ajustaron a modo de “en lı́nea” de manera que las anchuras predeterminadas se pudiesen mantener incluso después de que tuviese lugar desgaste de los cilindros. El esquema de pasadas de cilindro fue el expuesto en la Tabla 2 (material de laminado inicial: 700W X 300t, desbastes planos cc). 10 El laminado de la presente invención prosiguió sin problemas de laminado, y se pudo laminar con éxito 150 desbastes planos sin formación de defectos de laminado. Los productos finales resultantes tenı́an dimensiones altamente exactas con gran rendimiento. TABLA 2 15 Pasada n◦ 20 25 30 35 40 45 Después de BD 1 2 3 4 5 6 7 Laminador UR Laminador UF Espesor de hoja Espesor de pestaña Espesor de hoja Espesor de pestaña 80 108 - - 70 40 34 21 18 11,7 10,2 105 77 64 38 31 19,5 16,8 60 50 28 24 15,4 13,4 10,0 102 93 54 46 26 23 16,0 Aplicabilidad industrial La presente invención, como es evidente por lo anterior, proporciona un método de laminado que puede evitar la formación de defectos en las superficies interiores de las pestañas, ası́ como problemas cuando los cilindros muerden las pestañas, es decir, los problemas de la técnica anterior. Según la presente invención, también es posible lograr un laminado altamente eficiente de piezas de acero en forma de H por medio de laminado continuo reversible mediante tres laminadores. Además, no sólo un laminador universal de acabado, sino también un laminador desbastador universal tienen cilindros horizontales de anchura variable, de modo que es posible producir productos finales de alta calidad con alto rendimiento sin necesidad de cambio frecuente de los cilindros, que suele ser necesario para compensar el desgaste de los cilindros. Ası́, la presente invención tiene gran valor desde el punto de vista industrial. 50 55 60 12 ES 2 182 966 T3 REIVINDICACIONES 5 10 15 1. Un método de laminar en caliente un producto de acero en forma de H, en el que una pieza de acero laminada en basto con hojas y pestañas que ha sido sometida a laminado de desbaste se lamina en condiciones en caliente mediante laminado inverso utilizando tres laminadores incluyendo un laminador desbastador universal que tiene cilindros universales del tipo de anchura fija o del tipo de anchura variable, un laminador de borde que tiene cilindros horizontales del tipo de anchura fija o del tipo de anchura variable, y un laminador de acabado universal que tiene cilindros horizontales del tipo de anchura variable, caracterizado porque el laminador desbastador universal tiene un calibre X, el laminador de borde tiene un calibre X y el laminador de acabado universal tiene un calibre H, y porque, en el curso del laminado continuo a través de tres laminadores a excepción de la pasada final, la anchura WF de los cilindros horizontales del tipo de anchura variable del laminador de acabado universal se ajusta de manera que sea mayor que las anchuras WR y WE , que son las anchuras de los cilindros horizontales del laminador desbastador universal y las porciones de cañón de los cilindros horizontales del laminador de borde, respectivamente, de manera que la anchura de hoja interior de la pieza de acero en forma de H después del laminado con el laminador de borde se incremente durante el laminado sucesivo mediante el laminador de acabado universal. 20 2. Un método de laminar en caliente un producto de acero en forma de H como el definido en la reivindicación 1, donde la anchura WR de los cilindros horizontales del laminador desbastador universal se ajusta de manera que sea sustancialmente la misma que la anchura WE de las porciones de cañón de los cilindros horizontales del laminador de borde. 25 3. Un método de laminar en caliente un producto de acero en forma de H como el definido en la reivindicación 1, donde la anchura de hoja interior se acaba a un tamaño final deseado por medio de una pasada final mediante el laminador de acabado universal. 30 35 40 45 4. Un método de laminar en caliente un acero en forma de H, en el que una pieza de acero laminada en basto con hojas y pestañas que ha sido sometida a laminado de desbaste se lamina en condiciones en caliente mediante laminado inverso utilizando tres laminadores incluyendo un laminador desbastador universal que tiene cilindros universales del tipo de anchura fija o del tipo de anchura variable, un laminador de borde que tiene cilindros horizontales del tipo de anchura variable, y un laminador de acabado universal que tiene cilindros horizontales del tipo de anchura variable, caracterizado porque el laminador desbastador universal tiene un calibre X, el laminador de borde tiene un calibre X y el laminador de acabado universal tiene un calibre H, y porque la anchura WE de las porciones de cañón de los cilindros horizontales del laminador de borde se ajusta de manera que sea menor que las anchuras WR y WF , que son las anchuras de los cilindros horizontales del laminador desbastador universal y el laminador de acabado universal, respectivamente, en cada pasada durante el laminado continuo desde el lado situado hacia abajo al lado situado hacia arriba mediante estos tres laminadores. 5. Un método de laminar en caliente un acero en forma de H como el definido en la reivindicación 4, donde las anchuras WR de los cilindros horizontales del laminador desbastador universal se ajustan de manera que sean sustancialmente las mismas que la anchura WF de los cilindros horizontales del laminador de acabado universal. 6. Un método de laminar en caliente un acero en forma de H como el definido en la reivindicación 4, donde la anchura de hoja interior se acaba a un tamaño deseado final por medio de una pasada final mediante el laminador de acabado universal. 50 55 60 13 ES 2 182 966 T3 5 7. Un aparato para llevar a la práctica el proceso definido en cualquiera de las reivindicaciones 1 a 6, que incluye, en tándem, un laminador desbastador universal que tiene cilindros horizontales del tipo de anchura fija o del tipo de anchura variable, un laminador de borde que no es un laminador universal y que tiene cilindros horizontales superior e inferior de anchura fija o anchura variable, y un laminador de acabado universal que tiene un calibre H y que tiene cilindros de anchura variable, caracterizado porque dicho laminador desbastador tiene un calibre X y dicho laminador de borde tiene un calibre X. 10 15 20 25 30 35 40 45 50 55 60 NOTA INFORMATIVA: Conforme a la reserva del art. 167.2 del Convenio de Patentes Europeas (CPE) y a la Disposición Transitoria del RD 2424/1986, de 10 de octubre, relativo a la aplicación del Convenio de Patente Europea, las patentes europeas que designen a España y solicitadas antes del 7-10-1992, no producirán ningún efecto en España en la medida en que confieran protección a productos quı́micos y farmacéuticos como tales. Esta información no prejuzga que la patente esté o no incluı́da en la mencionada reserva. 14 ES 2 182 966 T3 15 ES 2 182 966 T3 16 ES 2 182 966 T3 17 ES 2 182 966 T3 18 ES 2 182 966 T3 19