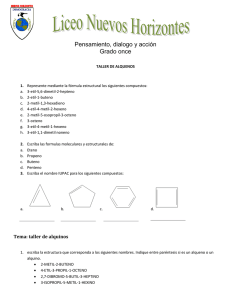

Polímeros Homopolímeros y copolímeros

Anuncio

Polímeros

Los polímeros son macromoléculas que están formados por la unión de moléculas

llamadas monómeros.

Los polímeros no son más que unas sustancias formadas por una cantidad finita

de moléculas que le confieren un alto peso molecular que es una característica

representativa de esta familia de compuestos orgánicos.

Las reacciones que dan lugar a esta serie de sustancias, no dejando de lado que

las reacciones que se llevan a cabo en la polimerización son aquellas que son

fundamentales para la obtención de cualquier compuesto orgánico. Entre los polímeros

sintéticos encontramos el nailon, el polietileno y la baquelita.

Homopolímeros y copolímeros

Los materiales como el polietileno, el PVC, el polipropileno, y otros que contienen

una sola unidad estructural, se llaman homopolímeros. Los homopolímeros, además,

contienen cantidades menores de irregularidades en los extremos de la cadena o en

ramificaciones.

Por otro lado los copolímeros contienen varias unidades estructurales, como es el

caso de algunos muy importantes en los que participa el estireno.

Estas combinaciones de monómeros se realizan para modificar las propiedades de

los polímeros y lograr nuevas aplicaciones. Lo que se busca es que cada monómero

imparta una de sus propiedades al material final; así, por ejemplo, el acrilonitrilo aporta su

resistencia química, el butadieno su flexibilidad y el estireno imparte al material la rigidez

que requiera la aplicación particular.

Evidentemente al variar las proporciones de los monómeros, las propiedades de los

copolímeros van variando también, de manera que el proceso de copolimerización

permite hasta cierto punto fabricar polímeros a la medida.

Homopolímero

Copolímero

Tipos de polímeros según la estructura de la cadena

Lineal: Se repite siempre el mismo tipo de unión.

Ramificado: Con cadenas laterales unidas a la principal.

Entrecruzado: Si se forman enlaces entre cadenas vecinas.

Polimerización

La reacción por la cual se sintetiza un polímero a partir de sus monómeros se

denomina polimerización. Según el mecanismo por el cual se produce la reacción de

polimerización para dar lugar al polímero, ésta se clasifica como polimerización por pasos

o como polimerización en cadena. En cualquier caso, el tamaño de la cadena dependerá

de parámetros como la temperatura o el tiempo de reacción, teniendo cada cadena un

tamaño distinto y, por tanto, una masa molecular distinta, de ahí que se hable de masa

promedio del polímero.

Tipos de polimerización

Existen dos tipos fundamentales de polimerización:

•

Polimerización por condensación

En cada unión de dos monómeros se pierde una molécula pequeña, por ejemplo

agua. Debido a esto, la masa molecular del polímero no es necesariamente un múltiplo

exacto de la masa molecular del monómero.

Los polímeros de condensación se dividen en dos grupos:

• Los Homopolímeros.

• Los Copolímeros.

La polimerización en etapas (condensación) necesita al menos monómeros

bifuncionales.

•

Polimerización por adición

En este tipo de polimerización la masa molecular del polímero es un múltiplo

exacto de la masa molecular del monómero.

La estructura puede ser lineal o también ramificada (aparte de poder presentar

entrecruzamientos). También pueden adoptar otras estructuras, por ejemplo radiales.

Los polímeros pueden ser lineales, formados por una única cadena de

monómeros, o bien esta cadena puede presentar ramificaciones de mayor o menor

tamaño. También se pueden formar entrecruzamientos provocados por el enlace entre

átomos de distintas cadenas.

La naturaleza química de los monómeros, su masa molecular y otras propiedades

físicas, así como la estructura que presentan, determinan diferentes características para

cada polímero.

En el caso de que el polímero provenga de un único tipo de monómero se

denomina homopolímero y si proviene de varios monómeros se llama copolímero o

heteropolímero.

Clasificación

Existen varias formas posibles de clasificar los polímeros según su origen:

•

Polímeros naturales

Existen en la naturaleza muchos polímeros y las biomoléculas que forman los

seres vivos son macromoléculas poliméricas. Por ejemplo, las proteínas, los ácidos

nucleicos, los polisacáridos (como la celulosa y la quitina), el hule o caucho natural, la

lignina, etc.

•

Polímeros semisintético.

Se obtienen por transformación de polímeros naturales. Por ejemplo, la

nitrocelulosa, el caucho vulcanizado, etc.

•

Polímeros sintéticos

Muchos polímeros se obtienen industrialmente a partir de los monómeros. Por

ejemplo, el nylon, el poliestireno, el Policloruro de vinilo (PVC), el polietileno, etc.

Según su mecanismo de polimerización

Polímeros cristalinos y amorfos

Todos los materiales sólidos pueden clasificarse de acuerdo a su estructura

molecular en cristalinos y amorfos.

En los sólidos cristalinos, las moléculas se encuentran ordenadas en las tres

dimensiones. Esto es lo que se llama ordenamiento periódico y lo pueden tener los

sólidos cristalinos constituidos por moléculas pequeñas. En el caso de los polímeros, las

cadenas son muy largas y fácilmente se enmarañan y a demás, en el estado fundido se

mueven en un medio muy viscoso, así que no puede esperarse en ellos un orden tan

perfecto, pero de todas maneras, algunos polímeros exhiben ordenamiento parcial en

regiones llamadas cristalitos.

Una sola macromolécula no cabrá en uno de esos cristalitos, así que se dobla

sobre ella misma y a demás puede extenderse a lo largo de varios cristalitos.

Estructura molecular

Se distinguen regiones de dos clases: las cristalinas, en la que las cadenas

dobladas varias veces en zigzag están alineadas formando las agrupaciones llamadas

cristalitos; y otras regiones amorfas, en la que las cadenas se enmarañan en un completo

desorden.

La proporción o porcentaje de zonas cristalinas puede ser muy alta, como en el

polietileno, en el nylon y en la celulosa.

En esos casos puede considerarse que el material contiene una sola fase, que es

cristalina, aunque con muchos defectos.

En otros polímeros, como el PVC, el grado de cristalinidad es mucho menor y es

más razonable considerarlo como sistemas de dos fases, una ordenada, cristalina,

embebida en una matriz amorfa.

Finalmente hay otros polímeros totalmente amorfos, como es el caso del

poliestireno atáctico.

El grado de cristalinidad de los polímeros, que por su estructura regular y por la

flexibilidad de sus cadenas tienen mayor tendencia a cristalizar, depende de las

condiciones de la cristalización. Si el polímero cristaliza a partir del material fundido, habrá

más imperfecciones porque las cadenas se enredan y el medio es muy viscoso, lo cual

dificulta el ordenamiento de ellas. En cambio, si el polímero cristaliza de una solución

diluida, es posible obtener cristales aislados, con estructuras bien definidas como en el

caso del polietileno, de donde se distinguen las llamadas lamelas formada por cadenas

dobladas muchas veces sobre sí mismas.

En estos casos, si la solución contiene menos de 0,1 % de polímero, la posibilidad

de que una misma cadena quede incorporada a varios cristales se reduce o se elimina.

La cristalización a partir del polímero fundido conduce a la situación descripta

anteriormente, en la que se tendrán dos fases: cristalina y amorfa, con algunas cadenas

participando en varios cristalitos, actuando como moléculas conectoras. También es

frecuente que los cristalitos mismos se agrupen radicalmente a partir de un punto de

nucleación y crezcan en él en forma radical, formando esferulitos.

Un enfriamiento muy rápido puede reducir considerablemente el grado de

cristalinidad.

Los cristalitos también pueden agruparse de otras maneras, generando fibrillas; la

formación de fibrillas en lugar de esferulitos, dependerá de factores tales como la

flexibilidad de la cadena y las interacciones entre ellas, el peso molecular del polímero, la

velocidad del enfriamiento y en muchos casos del tipo de esfuerzo del cual se somete al

material durante el procesamiento.

Los cristales fibrilares pueden producirse en los procesos de inyección o de

extrusión, o durante el proceso de estirado de algunos materiales que se emplean en la

industria textil (nylon y poliésteres).

Material Termoplástico

El termoplástico es una mezcla de ingredientes sólidos, (resinas, pigmentos.

cargas y microesferas de vidrio) que se hace liquida cuando se la calienta, y luego se

solidifica nuevamente cuando se enfría. Estos plásticos se ablandan con el calor,

pudiéndose moldear con nuevas formas que se conservan al enfriarse. Esto es debido a

que las macromoléculas están unidas por débiles fuerzas que se rompen con el calor.

Un aporte de calor a esta estructura permite que las estructuras puedan desliarse

y resbalar unas sobre otras confiriendo el llamado estado viscoelástico.

Dentro de este grupo podemos distinguir entre termoplásticos amorfos y

cristalinos. La diferencia radica en que los cristalinos, a la vuelta al estado sólido tras el

aporte de calor, cuando se repliegan lo hacen intentando ocupar el mínimo espacio

posible, no así en el caso de los amorfos que lo hacen de una forma mucho más

anárquica. Aún más, en el caso de los amorfos la contracción es isotrópica (constante en

las 3 dimensiones del espacio), mientras que en el caso de los cristalinos la contracción

es anisótropa (la contracción es mucho mayor en el sentido de flujo que en el transversal).

No obstante, no existe ningún termoplástico que sea 100% cristalino ni, a la

inversa, 100% amorfo. Siempre coexiste una parte cristalina y otra amorfa, aunque haya

siempre una mayoritaria que define la clasificación del material.

Termoestable

Durante el proceso de moldeo se aplica calor para activar la racionabilidad de los

monómeros de las cadenas, algunos de los cuáles logran enlazarse con monómeros de

otras cadenas dando lugar a la citada estructura. Como en el caso anterior la disposición

microscópica de las cadenas dota a la estructura macroscópica resultante de una

características particulares; en este caso, la estructura macroscópica resultante es muy

compacta y de gran rigidez : estos materiales presentan respecto al resto de plásticos una

mayor resistencia térmica por cuanto al aportar más calor no logra romperse la estructura

de cadenas. No obstante, su fragilidad es inversamente proporcional a la resistencia

térmica. Efectivamente, la resistencia térmica viene dada por la mayor compactación de

las cadenas pero ese mismo mayor empaquetamiento da lugar a una posibilidad de rotura

mayor. Un impacto no deja de ser un aporte de Energía en un lugar puntual y concreto

que las cadenas, en este caso, es difícil que puedan absorber por estiramiento ya que su

libertad de movimiento no es muy alta. Estos materiales no son reciclables.

Este hecho se explica por la reacción entre cadenas durante el proceso de

moldeado que dan lugar a un material muy resistente a la temperatura una vez

transformado y que, por tanto, difícilmente se puede volver a fundir para su reutilización.

1. Poliuretano

2. Resinas fenólicas

3. Melanina

Material Termorígidos

Los polímeros termoestables, termofraguantes o termorígidos son aquellos que

solamente son blandos o "plásticos" al calentarlos por primera vez. Después de enfriados

no pueden recuperarse para transformaciones posteriores.

Esto se debe a su estructura molecular, de forma reticular tridimensional. En otras

palabras, constituyen una red con enlaces transversales. La formación de estos enlaces

es activada por el grado de calor, el tipo y cantidad de catalizadores y la proporción de

formaldehído en el preparado base. Esta característica puede verse en los esquemas de

las fórmulas químicas que aquí se exponen:

Material compacto y duro

Fusión dificultosa (la temperatura los afecta muy poco)

Insoluble para la mayoría de los solventes

Crecimiento molecular en proporción geométrica frente a la

Reacción de polimerización (generalmente es una Policondensación).

Clasificación de los materiales termoestables

Resinas fenólicas

Resinas ureicas

Resinas de melamina

Resinas de poliéster

Resinas epoxídicas

Resinas Fenólicas

Se forman por policondensación de los fenoles (ácido fénico o fenol) y el formaldehído o

formol. Este último es el estabilizador de la reacción. Su proporción en la solución

determina si el material final es termoplástico o termoestable.

Tenemos estos tipos de bakelita:

Bakelita A o Resol

Bakelita B o Resitol

Bakelita C o Resita

La reacción se detiene antes de los 50ºC. Se detiene a temperatura intermedia

entre la A y la C. Se obtiene calentando el resitol a 180 - 200ºC.

Puede ser líquida, viscosa o sólida Sólida y desmenuzable. Dura y estable y

soluble en:

Alcoholes

Fenol

Acetona

Glicerina

Resinas Ureicas

Se obtienen por policondensación de la urea con el formaldehído.

Propiedades y características generales:

Similares a las bakelitas

Pueden colorearse

Ventajas: resistencia muy elevada a las corrientes de fuga superficiales

Desventajas: Menor resistencia a la humedad

Resinas de Melamina

Se forman por policondensación de la fenilamina y del formol.

Características y propiedades generales:

Color rojizo o castaño.

Alto punto de reblandecimiento

Escasa fluidez

Insolubles a los disolventes comunes

Resistencia a los álcalis

Poco factor de pérdidas a alta frecuencia

Excelentes: Resistencia al aislamiento

Resinas de Poliéster

Se obtienen por poliesterificación de poliácidos con polialcoholes.

Características y aplicaciones:

Elevada rigidez dieléctrica

Buena resistencia a las corrientes de fuga superficiales

Buena resistencia a la humedad

Buena resistencia a los disolventes

Buena resistencia al arco eléctrico

Excelente estabilidad dimensional

Arden con dificultad y con un humo muy negro

Resinas Epoxídicas

Se obtienen por reacción del difenilolpropano y la epiclorhidrina.

Según las cantidades en que se adicionan los constituyentes y las condiciones en que se

efectúan las reacciones se obtienen resinas sólidas, viscosas o líquidas.

Son característicos los grupos epóxidos, muy reactivos, comprendidos en la

molécula mientras es un material termoplástico. Desaparecen durante el endurecimiento.

Son, en pocas palabras, termoplásticos endurecidos químicamente. Se obtienen las

propiedades características por reticulación de las moléculas epoxídicas bifuncionales con

agentes endurecedores

Ácidos:

1.

Anhídrido ftálico

2.

Anhídrido maleico

3.

Anhídrido piromelítico

Alcalinos:

1.

Trietilenotetramina

2.

Dietilenotriamina

3.

Dicianamida

4.

Etc.

Propiedades y características generales

No se desprenden gases durante su endurecimiento

El material no se contrae una vez terminado el proceso de endurecimiento

Se emplean puras o diluídas con carga.

Una vez endurecidas, se adhieren a casi todos los cuerpos

Se utilizan a temperatura ambiente o algo más elevada

Buena resistencia mecánica

Buena resistencia a los agentes químicos

Materiales Orgánicos utilizados en Óptica

Los primeros materiales plásticos aparecieron a fines del siglo XIX, no es hasta el

segundo tercio del siglo XX que aparecieron plásticos utilizables en la industria óptica.

El primero en utilizarse fue el polimetilmetacrilato (PMMA), actualmente tiene poco

uso en la óptica oftálmica.

Los materiales que cobran mayor importancia son el carbonato de dialilglicol

(CR39) y el policarbonato (PC).

Propiedades de los materiales plásticos

Para describir las propiedades de los materiales plásticos estableceremos una

relación con el vidrio mineral, comparando ambos materiales.

En términos generales los materiales plásticos tienen índices de refracción

inferiores a los materiales minerales. Actualmente se encuentra en uso los materiales

orgánicos de alto índice (1,6).

Los platicos de índice medio no son muy dispersores, su número de abbe es

similar al del vidrio Crown, pero los de alto índice son tan dispersores como el vidrio Flint.

El porcentaje de transmisión depende del índice de refracción y no de que el

material sea orgánico u inorgánico; el corte en el ultravioleta suele ser más elevado y es

más en el policarbonato que en el CR39.

La densidad es el parámetro característico de los materiales plásticos, puesto que

es del orden de un 40% menor que la densidad en el vidrio mineral, la densidad del CR39

es 1,32 g/cm³, mientras que la densidad del vidrio Crown es 2,54g/cm³ y en este caso

aunque el índice de refracción varié, la variación de la densidad es despreciable. Este es

una de las grandes propiedades de las lentes orgánicas frente a las minerales, la gran

reducción de peso.

Otra propiedad es que al ser mejores conductores del calor frente a los minerales,

los orgánicos se empañan menos cuando son sometidos a cambios bruscos de

temperatura. Otra gran ventaja de los materiales orgánicos es la gran resistencia a los

golpes (baja fragilidad) el CR39 es unas 20 veces más resistente a la rotura que el vidrio y

en esta categoría el policarbonato es aún mejor, por lo que se lo emplea en lentes de tipo

protectoras.

Su peor inconveniente y que hoy en día no se ha podido solucionar es su poca

dureza, lo que hace que las lentes se rayen con facilidad, en esta categoría el

policarbonato es más blando que el CR39.

Los plásticos en general son resistentes a los agentes químicos y por su estructura

interna son muy fáciles de colorear y decolorar.

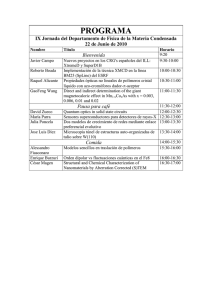

A continuación vemos una tabla con los valores más importantes de los materiales

más utilizados en el campo de la óptica oftálmica.

Indicé de

Número de

Refracción

Abbe

Crown

1,52300

Crown alto índice

TIPO

% Transmisión

Densidad(g/cm )

59,3

91,40

2,54

1,60050

41,2

89,50

2,65

Flint

1,70000

34,6

86,80

3,21

Flint denso

1,80400

34,7

84,50

3,66

CR39

1,49800

55,3

92,10

1,32

Orgánico índice medio

1,52300

48,0

91,00

1,30

Orgánico alto índice

1,60000

36,0

89,63

1,34

Policarbonato

1,58500

30,0

89,63

1,20

Material orgánico para la industria óptica

Es un material sintético de aspecto similar al vidrio. Este material formado por

elementos orgánicos macromoleculares agrupados desordenadamente, se le define como

material amorfo. Para su fabricación se emplean durómeros, que una vez sometidos a

calor no modifican su forma. El material más conocido para la fabricación de lentes

orgánicas es el “CR 39”, material menos resistente a la abrasión que el vidrio mineral pero

con propiedades ópticas muy semejantes.CR-39

A comienzos de la Segunda Guerra Mundial en 1939, se produjo una gran

carencia de materias primas naturales que, provocó la búsqueda de nuevos recursos. En

ese período tan crítico, en Estados Unidos, una empresa filial de la firma “Industries

Pittsburg Plate Glass” PPG, conocida como “Columbia Southem Chemical Company” se

consagró en la investigación de un material sintético que no fuera termoplástico. El equipo

de investigación describió el proyecto como “Columbia Resins”.

En mayo de 1940, descubrieron un monómero, el “alil-diglicol-carbonato” conocido

como el “ADC”, que a partir de ese momento serviría de base para la elaboración y

estudio de 180 compuestos distintos. De todos ellos, el compuesto identificado con el

número 39 resultó ser el más apropiado. Con el tiempo se descubrió que podía tener una

óptima aplicación en la fabricación de lentes oftálmicas por su índice de refracción.

Diferencias entre el material orgánico y el mineral

•

Peso específico bajo.

•

Alta resistencia a la rotura.

•

Dureza superficial reducida.

•

Mayor resistencia a las esquirlas incandescentes.

•

Coloración ilimitada (proceso realizado por inmersión).

•

Fabricación de lentes por moldeo.

CR-39

Las lentes minerales son sin duda el tipo de lente oftálmica que más se ha

aplicado en la fabricación durante décadas, siendo el material disponible para tal

propósito. El vidrio óptico por excelencia es el Crown. Se caracteriza esencialmente por

su transparencia y pureza óptica con óptima estabilidad. Resistencia a la intemperie,

contra ácidos y especialmente al desgaste. Tiene gran aptitud para el tallado y un índice

de refracción principal de n=1,525. Son frágiles y su rotura se produce apenas sobrepasa

el límite de elasticidad. Sin embargo, los hace resistentes a las ralladuras y

deformaciones.

Pastilla de Vidrio

Es un bloque de vidrio de forma cilíndrica prensado con forma de lente, obtenido a

partir de la masa fundida y con un espesor entre 1 y 3 cm. Normalmente sus caras son

opacas y ligeramente rugosas, de aspecto parecido a la piel de una naranja. Esta pastilla

permite la fabricación de lentes de diferentes potencias dióptricas. Su curvatura anterior y

posterior nos permite saber si se convertirá en una lente positiva o negativa.

Policarbonato

El policarbonato es un moldeable, durable, forma económica de plástico que se

utiliza en una amplia variedad de productos de consumo. Utiliza con frecuencia para hacer

los lentes, discos compactos (CD), artículos para el hogar, vasos, agua y biberones, así

como numerosos productos industriales. El policarbonato es apreciado por su resistencia

al impacto, la claridad óptica y la tolerancia a la temperatura. Policarbonato se desarrolló

en la década de 1950 y pronto fue reconocido como un sustituto de dinámica de vidrio. En

la década de 1980, anteojos de policarbonato se introdujeron a los consumidores como

una alternativa segura y asequible a los de plástico estándar o lentes de cristal.

Lentes de policarbonato tienen ventajas significativas sobre otras formas de lentes

en el mercado. Además de su excelente resistencia al impacto, gafas de policarbonato

son hasta un 40% más delgado y un tercio más ligero que los lentes de plástico estándar.

Estas propiedades hacen que las gafas de policarbonato ideal para las personas con las

prescripciones de altura. Las gafas de policarbonato, sin embargo, no son perfectas.

Como resultado de su capacidad para absorber el impacto, los lentes son suaves y por

tanto más susceptibles a los arañazos. Para compensar esto, recubrimientos resistentes

al rayado se han desarrollado y se puede añadir a las gafas de policarbonato para ofrecer

mayor durabilidad.

Todas las gafas de seguridad están hechas de material de policarbonato, ya que

proporciona la mejor resistencia al impacto de los materiales disponibles de anteojos. Las

gafas de policarbonato son 10 veces más resistentes a la rotura de las lentes de plástico.

Lentes de policarbonato son altamente recomendables para los niños debido a este

beneficio de seguridad. Además, los bloques de policarbonato 99% de la luz UV. Esta

capacidad es una característica importante, especialmente para los niños y las personas

que trabajan al aire libre, como la luz ultravioleta es conocida por contribuir al desarrollo

de cataratas. Vidrio Crown-CR-39

Polimetilmetacrilato

Dentro de los plásticos de ingeniería podemos encontrarlo como

Polimetilmetacrilato, también conocido por sus siglas PMMA. La lámina de acrílico se

obtiene de la polimerización del metacrilato de metilo y la presentación más frecuente que

se encuentra en la industria del plástico es en gránulos ('pellets' en inglés) o en láminas.

Los gránulos son para el proceso de inyección o extrusión y las láminas para

termoformado o para mecanizado.

Compite en cuanto a aplicaciones con otros plásticos como el policarbonato (PC) o

el poliestireno (PS), pero el acrílico se destaca frente a otros plásticos transparentes en

cuanto a resistencia a la intemperie, transparencia y resistencia al rayado.

Por estas cualidades es utilizado en la industria del automóvil, iluminación,

cosméticos, espectáculos, construcción y óptica, entre muchas otras. En el mundo de la

medicina se utiliza la resina de polimetilmetacrilato para la fabricación de prótesis óseas y

dentales y como aditivo en polvo en la formulación de muchas de las pastillas que

podemos tomar por vía oral. En este caso actúa como retardante a la acción del

medicamento para que esta sea progresiva.

En gránulos el acrílico es un material higroscópico, razón por la cual es necesario

secarlo antes de procesarlo.

Distinguiríamos el metacrilato como nombre común para las planchas o láminas de

polimetilmetacrilato, siendo el nombre químico mucho más genérico a todo tipo de

elemento (no sólo láminas) formulado con este material (resinas, pastas, gránulos,

adhesivos, emulsiones...)

Algunas marcas comerciales: Plexiglás, Vitroflex, Lucite, Altuglas . Aunque

también es llamado simplemente Vidrio Acrílico.

Las aplicaciones del PMMA son múltiples, entre otras señalización, expositores,

protecciones en maquinaria, mamparas separadoras decorativas y de protección,

acuarios y piscinas, obras de arte, etc. Las ventajas de este material son muchas pero las

que lo diferencian del vidrio son: bajo peso, mejor transparencia, inferior fragilidad. De los

demás plásticos se diferencia especialmente por su mejor transparencia, su fácil moldeo y

su posible reparación en caso de cualquier raya superficial. La posibilidad de obtener

fibras continuas de gran longitud mediante un proceso de fabricación relativamente barato

hace junto con su elevada transparencia que sea un material muy empleado para la

fabricación de fibra óptica. Últimamente encontramos muchos diseños, colores y

acabados en las planchas que abren un mundo de posibilidades para su uso en

arquitectura y decoración, sectores en los que cada vez se emplea más frecuentemente.

El PMMA no es tóxico si está totalmente polimerizado. Su componente el MMA

(monómero de metacrilato de metilo) si lo es en fase líquida.

Propiedades

Entre sus propiedades destacan:

•

Transparencia de alrededor del 93%. El más transparente de los plásticos.

•

Alta resistencia al impacto, de unas diez a veinte veces la del vidrio.

•

Resistente a la intemperie y a los rayos ultravioleta. No hay un

envejecimiento apreciable en diez años de exposición exterior.

•

Excelente aislante térmico y acústico.

•

Ligero en comparación con el vidrio (aproximadamente la mitad), con una

densidad de unos 1190 kg/m3 es sólo un poco más pesado que el agua.

•

De dureza similar a la del aluminio: se raya fácilmente con cualquier objeto

metálico, como un clip. El metacrilato se repara muy fácilmente con una pasta de pulir.

•

De fácil combustión, no se apaga al ser retirado del fuego. Sus gases

tienen olor afrutado y crepita al arder. No produce ningún gas tóxico al arder por lo que lo

podemos considerar un producto muy seguro para elementos próximos a las personas al

igual que la madera.

•

Gran facilidad de mecanización y moldeo.

•

Se comercializa en planchas rectangulares de entre 2 y 120 mm de

espesor. Existe con varios grados de resistencia (en unas doce calidades diferentes) y

numerosos colores. Se protege su superficie con un film de polietileno para evitar que se

raye al manipularlo.

•

Se puede mecanizar en frío pero no doblar(serrado, esmerilado,

acuchillado pulido, etc.). Para doblarlo hay que aplicar calor local o calentar toda la pieza.

Esto último es un proceso industrial complejo que requiere moldes y maquinaria

especializada.

•

El metacrilato presenta gran resistencia al ataque de muchos compuestos

pero es atacado por otros, entre ellos: Acetato de etilo, acetona, ácido acético, ácido

sulfúrico, alcohol amílico, benzol, butanol, diclorometano, triclorometano (cloroformo),

tolueno.

Materiales plásticos utilizados para armazones

Consideraciones generales sobre los plásticos

Como ya sabemos los plásticos son cadenas de monómeros a la cual llamamos

polímeros, el grado de reticulación y longitud de las cadenas condicionan las propiedades

de los polímeros. Los polímeros lineales son más cristalinos que los ramificados y

reticulados, resultando más duros, rígidos y resistentes a los disolventes que sus

correspondientes no cristalinos. La cristalinidad influye en la densidad y por lo tanto en el

índice de refracción.

En cuanto al comportamiento térmico, cabe decir que los polímeros lineales y los

ramificados son termoplásticos, se ablandan por la acción del calor, mientras que los

reticulados son termoestables, por lo que no se puede modificar su forma con la

aplicación de calor. Este fenómeno es importante en el alineamiento y ajuste de las

monturas plásticas.

Mientras que los derivados de la celulosa, como el polimetilmetacrilato (PMMA) y

las poliamidas son termoplásticos, mientras que las resinas epoxi, las resinas poliéster y

las resinas fenol-formaldehido (bakelita) son termoestables.

Referente a la solubilidad, ocurre que los polímeros reticulados no se disuelven,

únicamente pueden hincharse en presencia de disolventes; en cambio los polímeros

lineales o ramificados pueden disolverse en el disolvente adecuado.

Las variables que influyen en la solubilidad son, la temperatura, cuyo aumento

favorece la solubilidad, la cristalinidad (los polímeros cristalinos difícilmente son solubles),

la longitud y ramificación del polímero. A mayor longitud menor solubilidad y a mayor

ramificación mayor solubilidad.

Aditivos

Raramente un material presenta todas aquellas características que lo hacen

idóneo desde la fase de su obtención hasta su utilización.

Al polímero base se le pueden incorporar aditivos que modifican sus propiedades,

tanto en el proceso de obtención como en la utilización del material.

Los plastificantes se añaden para mejorar la fluidez, y por lo tanto la facilidad de

procesado, y también para reducir su fragilidad. De esta forma se reduce el grado de

cristalinidad del polímero y se obtiene un cambio en las propiedades del material, el nuevo

material resulta ser menos duro y menos frágil, pero más flexible y tenaz.

Al mezclar los reforzantes, que son sólidos, contribuyen a aumentar la resistencia

al impacto, a la tracción, a la compresión y a la abrasión, además aportan estabilidad

dimensional y térmica. Los reforzantes se hallan en forma de partículas o fibras y so estas

últimas las mejores para conseguir elevadas resistencias.

La mezcla de polímero-reforzante constituye un nuevo material al que se

denomina en ingles Composite.

Los colorantes se utilizan en el campo de los plásticos para aplicaciones ópticas

para obtener monturas coloreadas o vidrios oftálmicos para gafas de sol o con

características filtrantes. Estos colorantes pueden añadirse a la masa del polímero en un

momento de su obtención y también puede realizarse un proceso de tintado superficial

una vez obtenido el material.

Composites

Son materiales compuestos que se obtienen por la mezcla de dos o más

materiales diferentes en forma y composición química, e insolubles entre sí.

La mezcla da lugar a un nuevo material de características mejoradas, los

composites más utilizados para la fabricación de monturas son los plásticos reforzados

con fibras, constan de una matriz polimérica, que suele ser una resina epoxi o poliéster, y

fibras de vidrio, de carbono o de aramid que le confiere resistencia y rigidez.

Consideraciones del material ideal para monturas

Las consideraciones ideales de los materiales plásticos para la fabricación de

monturas es la siguiente:

La densidad debe ser baja, para que el peso sea el menor posible.

Las propiedades térmicas condicionan el montaje de las lentes en la montura y la

adaptación al usuario; el límite inferior del margen de la temperatura a las que la forma de

la montura puede ser modificada, se relaciona con la temperatura corporal. Si el límite es

cercano a los 37°C, la montura se desadaptará con facilidad.

La temperatura de conformado no debe ser demasiado elevada, para no provocar

quemaduras al usuario.

La temperatura límite de deformación, que es donde el material pierde las

propiedades plásticas, es de unos 20°C por arriba de la temperatura de conformado.

En cuanto a las propiedades mecánicas del material ideal que interesan al

momento del montaje y adaptación de monturas, son la resistencia a la tracción que es la

resistencia a la ruptura cuando se somete al material a un esfuerzo de tracción desde el

exterior.

Existe un importante parámetro a la hora de mantener una correcta adaptación de

las monturas y es el grado de absorción de agua del material, cuanto mayor sea este,

peores serán sus propiedades elásticas. Los plastificantes que se agregan a algunos

materiales, como los derivados de la celulosa, con el paso del tiempo tienden a

evaporarse, haciendo que el material se vuelva frágil y quebradizo, a la vez que se vuelve

amarillento.

Teniendo en cuenta que las monturas están en contacto con la piel del usuario,

deben ser inertes, no provocar irritaciones en la piel, ni alergias.

Las monturas inyectadas, suelen adaptarse mejor a las exigencias de los

diseñadores, por resultar más económicas y poder obtener mejores formatos que las

fresadas.

Polímeros para monturas y sus características

Los polímeros más usuales para monturas, se pueden clasificar en dos grupos:

Derivados de la celulosa y los plásticos no derivados de ella (celuloide, acetato de

celulosa, propionato de celulosa y acetobutirato de celulosa).

Plásticos (resina epoxi, poliamidas, copoliamida, polimetilmetacrilato y fibra de

carbono)

Derivados de la celulosa

Celuloide: Es el plástico más antiguo, se compone de nitrato de celulosa con

alcanfor como plastificante, dejo de utilizarse debido a su rápido envejecimiento

con aparición de grietas, perdida de elasticidad, rotura y decoloración.

Acetato de celulosa: Es el material plástico más utilizado en la fabricación de

monturas. Reemplazo al celuloide, es menos inflamable y utiliza como plastificante

ester de ácido ftálico, que migra menos que el alcanfor utilizado en la celuloide. Es

más estable frente al envejecimiento, tiene peores propiedades mecánicas que el

celuloide, ya que su contenido de agua es considerable, su menor elasticidad

dificulta su conformado y adaptación, por este motivo en las patillas suele

incorporarse un alma metálica para garantizar la estabilidad del ajuste.

Estas monturas son fácilmente reparables, por el proceso de soldado, que se consigue

disolviendo las partes a soldar en acetona. La mayoría de las monturas de acetato

celulosa se fabrican a partir del fresado de planchas que se obtienen mediante técnicas

de extrusionado, o bien a partir de bloques constituidos por varias planchas de acetato

que se encuentran pegadas entre sí.

Propionato de celulosa: Este material surgió después del acetato de celulosa y

se emplea principalmente en monturas de sol de tipo económicas. Su proceso de

fabricación es el inyectado, aunque también se puede obtener por fresado.

El margen de temperatura es muy estrecho y se sitúa por debajo de los 50°C, lo que

aconseja ensayar su comportamiento térmico en el extremo de la varilla, antes de

proceder al calentamiento de la montura, pues se podría llegar a deteriorar.

Acetobutirato de celulosa: Sus propiedades son muy parecidas a las del

policarbonato, no es muy utilizado en la fabricación de monturas, solo como

protector de las charnelas en la fase de pulido de las varillas.

Plásticos

Resina epoxi: Las resinas epoxi junto con las poliamidas y el propionato de

celulosa son los materiales que mayoritariamente se emplean en la fabricación de

monturas inyectadas. Las resinas epoxi comercializadas bajo el nombre de “Optyl”,

aparecierón en el mercado en el año 1968 y es el material que mejor se ajusta a la

categoría de ideal. Posee muy buenas propiedades mecánicas con una elevada

resistencia a la flexión, que nos permite no tener que introducir alambres en las

varillas (como ocurría en el caso del acetato de celulosa). Presenta un amplio

margen de temperaturas en las que sus propiedades elásticas son muy buenas,

pues recupera su forma al enfriarse; presenta también la ventaja de ser coloreado

por inmersión antes de proceder a barnizar la montura.

La reparación de este tipo de monturas es un problema, por dos razones. La

primera consiste en la imposibilidad de disolver el material, lo que obliga a

pegarlas con algún pegamento acrílico. La segunda razón que hace difícil su

reparación se relaciona con la capa de barniz que poseen todas estas monturas,

se puede eliminar con una lima ó con la pulidora, pero provoca la desaparición del

color en la zona del arreglo.

Poliamida: Se desarrolló específicamente para la fabricación de monturas, dada

su buena propiedad mecánica se utiliza en armazones del tipo de protección sea

industrial o en el deporte. Su comportamiento térmico no es muy bueno, pero tiene

buenas propiedades elásticas a bajas temperaturas, por lo que resulta muy fácil

introducir las lentes en la montura sin tener

que usar el calentador. Las posibilidades de reparación son escasas y no está muy

justificada si se trata de gafas de protección.

Polimetilmetacrilato: Es un material que se empleó en la fabricación de monturas

durante un tiempo, pero dejo de utilizarse. Presenta una elevada resistencia a la

tracción, una gran transparencia, que con la posibilidad de ser tintado, nos

permiten obtener coloraciones espectaculares.

Fibra de Carbono: Las monturas de fibra de carbono, presentan muy buenas

propiedades mecánicas, debido a su constitución interna, está formado por resina

epoxi, con fibra de carbono como material aglomerante. Esto permite fabricar

monturas cuyas secciones de aro y puentes son muy reducidas. Un estrecho

margen de temperatura limita las posibilidades de adaptación, y por ello la mayoría

de las monturas llevan varillas metálicas lacadas. La posibilidad de reparación es

casi nula, pues con un pegado no se restablece la resistencia a la tracción, que es

su principal ventaja.

Diferencias que nos permiten clasificar las monturas plásticas

Composición química: Los derivados de la celulosa son polímeros naturales

transformados, de cadenas lineales y contienen plastificantes, mientras que los

otros plásticos son polímeros reticulados tridimensionales, que en ningún caso

contienen plastificantes.

Propiedades térmicas: Los derivados de la celulosa son termoplásticos, mientras

que los otros plásticos suelen ser termoestables.

Sistema de fabricación: Los derivados de la celulosa pueden fabricarse por

fresado e inyectado, mientras que los otros plásticos siempre se fabrican por

inyectado.

Posibilidad de reparación: Los derivados de la celulosa son solubles en distintos

solventes, lo que permite su soldadura, mientras que los otros plásticos solo se

pueden reparar por pegado con acrilatos por no ser solubles.

Propiedades de los materiales para monturas plásticas

Acetato

Propionato

Resina

de celulosa

de celulosa

epoxi

(CA)

(CP)

(EP)

1,38

1,3

1,22

70

80-100

100

Celuloide

Poliamidas

Polimetilmetacrilato

Fibra de

(PA)

(PMMA)

carbono (CF)

1,1

1,04

1,2

1,5

80-115

100-130

50-80

100-110

110-120

130

150

250

100-110

*

120-260

140

180

180

350

140

170

350

60-70

30-50

30-50

75

75

110

1800

*

*

40-60

110

*

*

*

60-70

50-80

50-80

130

130

130

*

*

4,2

2,6

0,2

1,2

0,4

0,2

Fresado

Fresado

inyectado

inyectado

Inyectado

Inyectado

Soluble

Soluble

Soluble

Pegado

Imposible

Pegado

*

Media

Baja

Baja

Baja

Uso común

Graduada

Graduada

Graduada

Deportes

Graduada

de la gafa

desuso

sol

sol

protección

desuso

(CN)

Densidad

(g/cm )

T conformado

( c)

T límite de

Deformación

( c)

T combustión

( c)

Resistencia a

La tracción

(N/mm )

Resistencia a

La flexión

(N/mm )

Resistencia al

impacto

(N/mm )

Absorción de

agua (%)

Proceso

de

Fresado

Fabricación

Reparación

Interacción

con la piel

Sol

Depende

del barniz

Fresado

inyectado

Moldeado

Imposible

Depende del

barniz

Graduada

Proceso de fabricación de monturas plásticas

Los podemos clasificar en dos grupos, hablaremos de monturas inyectadas,

cuando la materia prima es introducida en el molde donde endurecerá adoptando la forma

del propio molde. El otro grupo de monturas serán las que se obtienen a partir de una

plancha de material y mediante diversos procesos de fresado se consigue la forma

deseada.

Monturas plásticas fresadas

El acetato de celulosa ha sido durante mucho tiempo el material empleado por

excelencia en la fabricación de monturas plásticas fresadas y actualmente lo sigue siendo.

El primer paso en la elaboración de una montura, sea del tipo que sea, es su

diseño, está a cargo de diseñadores con programas como el AutoCAD

Con el diseño de CAD y el prototipo se analiza la viabilidad del diseño, desde dos

puntos de vista, uno el estrictamente de producción, principalmente evaluar si con la

maquinaria disponible es posible fabricar el nuevo diseño, y cuando el diseño es aceptado

se pasa a la fase de utillaje, que consiste en preparar todos aquellos elementos que sin

pertenecer a la montura (soportes, fresas, copiadores, etc.) nos permiten obtener la

producción del diseño.

En la fase siguiente, se reúne toda la fornitura precisa para la fabricación de un

determinado número de unidades; se eligen las bisagras, varillas y los embellecedores.

El siguiente paso será el fresado de frentes y varillas, la fresa es un elemento

cortante que consta de la zona de corte y la de evacuación de los restos del material,

para el trabajo con materiales blandos, como el acetato de celulosa, la fresa debe girar

entre 15.000 y 20.000 revoluciones, este arranque de material se produce para llevar a

cabo, redondeos de plaquetas o codos, vaciados del interior de los frentes, etc.

Las fresas automáticas, poseen un soporte, donde se coloca un rectángulo de

acetato, de donde obtendremos la pieza final, este cuenta con cuatro grados de libertad

(x, y, z, y el giro respecto a uno de ellos).

Cuentan también con un cabezal porta motores, al que se le pueden adaptar

distintas fresas. Se debe tener en cuenta que las máquinas con control númerico, están

destinadas a la producción en serie, y su versatilidad es muy elevada, pues para cambiar

de modelo, habrá que ejecutar el programa correspondiente al nuevo modelo, pero hoy en

día su costo es muy elevado.

Fresa automática con control numérico

También se emplean los pantógrafos, están constituidos por un copiador y una

fresa que se desplaza siguiendo los movimientos del copiador, este palpa sobre una

plantilla que es una reproducción a escala de la parte interior y exterior del frente, la fresa

va cortando la forma sobre el rectángulo de material, que luego será el frente.

Se debe tener en cuenta que en la fabricación de un frente de montura, pueden

haber de 15 a 20 operaciones de fresado.

Fresado de interiores: el rectángulo se sujeta por su parte exterior y se cortan los

interiores de los aros, a la vez que son ranurados

Fresado de exteriores: se debe de sujetar el rectángulo por el interior de los aros, se

corta todo el perfil exterior y se le da la forma al puente, a las plaquetas y a los codos.

Empotrado de las bisagras: se realiza una vez que se han efectuado todas las

operaciones de fresado, para ello se practica un orificio en la parte posterior de cada uno

de los codos, teniendo en cuenta que el volumen del material desalojado debe ser igual a

la bisagra que empotraremos.

Fabricación de las varillas: en primer lugar se fresan los rectángulos, obteniendo la

varilla estirada y posteriormente se clava un alambre que lleva soldado en uno de sus

extremos la bisagra, la función de este alambre es la de mantener la varilla en la posición

adecuada.

Proteger las bisagras del frente: es proteger las bisagras durante el pulido, se recubren

con acetobutirato de celulosa, el cual será eliminado una vez concluido el proceso de

pulido.

Pulido: se dispone de bombos de sección hexagonal, que poseen movimientos de giro

axial, con una velocidad de 30 revoluciones. El proceso de pulido cuenta con varias

etapas, de tres a cinco, cada una de las cuales corresponde a un bombo cargado con

distintos abrasivos, el proceso de pulido puede durar hasta 12 horas.

Ensamblado: consiste en el ajuste de varillas, decorado, marcado y empaquetado

de las monturas.

Influencia de las propiedades mecánicas en las condiciones de uso de las monturas.

Monturas plásticas inyectadas

La obtención de estas monturas se consigue introduciendo el material que

constituirá la montura en un molde que conforma el material, obteniéndose así las varillas

y los frentes. Dependiendo del material con que se fabrique la montura y de sus

posibilidades de manipulación, se trabajará con la técnica de llenado del molde por

diferencia de presiones o bien por medio del extrusionado.

Un molde para la inyección de monturas está construido a partir de un bloque

metálico, dividido en dos mitades, el interior de las mismas se rebaja convenientemente

para que una vez ensambladas quede en el interior un vacío con la forma de la montura o

varillas que queremos obtener con el molde.

El rebajado del interior del molde se consigue con un proceso de electroerosión y

un pulido posterior, el objetivo es que al desmoldar el frente de la montura o de las

varillas, su calidad superficial sea prácticamente la deseada en el elemento terminado.

El molde empleado para la inyección deberá de tener un orificio de entrada de

material y al menos uno para la evacuación del aire confinado en su interior, además de

unos encajes localizados en la zona del codo y extremos de las varillas, donde antes de

cerrarlo se colocan las bisagras. Se debe de tener en cuenta que los frentes y varillas una

vez desmoldados se pulen, decoran y ensamblan.

El llenado del molde en el caso de trabajar con acetato de celulosa, propionato de

celulosa o poliamida se consigue por extrusionado. Este proceso se lleva a cabo dentro

de un cilindro termostatado a unos 100°C, uno de cuyos extremos está en contacto con la

parte inferior de una tolva, donde colocamos el material en forma de granulado. El

material fundido se desplaza en el interior del cilindro por la acción de avance producida

por un tornillo sin fin, obligando al material a salir por el otro extremo del cilindro, donde se

halla ajustado el molde por su entrada.

El material fundido inunda los huecos del molde, desplazando el aire que saldrá

por los orificios de evacuación. En el caso de trabajar con resinas epoxy, el llenado del

molde se consigue por diferencia de presión. En el interior del molde se crea una

depresión que favorece la entrada de la mezcla a polimerizar, al igual que en la inyección

de acetato, antes de cerrar el molde, se colocan las bisagras del frente y las varillas, el

endurecido del material dentro del molde se consigue sometiendo al molde a una

temperatura de unos 100°C durante media hora.

Las monturas fabricadas con resina epoxy son coloreadas en la masa, el colorante

se añade a la resina antes de introducirla en el molde, se colorean por inmersión, técnica

que nos permite obtener degradados, después del pulido final se procede a su

ensamblado, marcado y barnizado, con lo que se obtiene un acabado superficial muy

duradero.