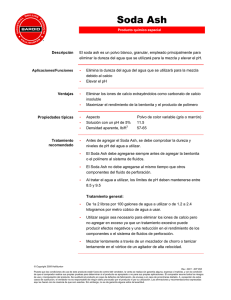

estudio y mejoras del sistema de preparación de soda cáustica en

Anuncio