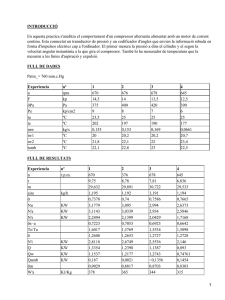

manual de instrucciones instruction manual

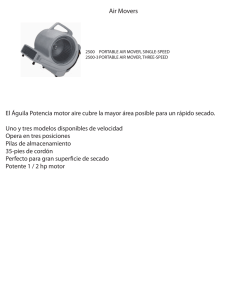

Anuncio