Elaboración de un manual HACCP en una planta de cecinas de la

Anuncio

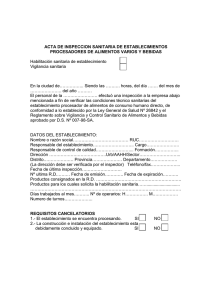

Elaboración de un manual HACCP en una planta de cecinas de la Región de Los Ríos, bajo la NCh 2861. Of2011 Memoria presentada como parte de los requisitos para optar al título de Ingeniero en Alimentos Jorge Andrés Matos Gómez Valdivia-Chile 2013 AGRADECIMIENTOS Agradezco a Dios, por haberme guiado por este camino, por darme la oportunidad de aprender y ejercer la profesión de Ingeniero en Alimentos, que sólo me ha dado satisfacciones en mi vida. También gracias le doy a Dios porque en mi formación conocí a personas que me ayudaron y apoyaron, que me dieron su amistad, cariño y amor sin pedir nada a cambio, todas ellas tienen mi afecto y admiración por siempre. Quiero agradecer a mi familia por su apoyo incondicional mientras estudiaba, a mi padres, mis hermanos, a mis abuelos, en especial mi abuela por su fé en mí siempre, por darme ánimo para seguir, aun cuando todo era adverso, a mi tíos por darme un lugar en sus casas cuando debía quedarme en Valdivia y a mis primos por subirme el ánimo y hacerme reír. Le agradezco a mi profesor patrocinante, haberme permitido trabajar con él, por confiar en mí, aun cuando descuidaba mis responsabilidades, sus consejos fueron fundamentales para la culminación de este trabajo, le agradezco también por ser un ejemplo, por su humildad, por haber estado presente en mi humilde casa compartiendo un almuerzo, porque simplemente su historia fue similar a la mía, y por lo mismo, y con más esfuerzo que inteligencia todo se puede lograr, gracias profesor… A mis amigos y amigas, por darme alegría en la universidad, a la Kony por ser la mejor amiga de todos, a la yiyi por querer a todos y todos la quieren, a la yoy por tener siempre la mejor disposición para ayudar, a la Feña por tirarme para arriba, cuando no tenía fuerzas, a la Ceci y la Bertita por ser tan buena y darle alegría a todos, a todas ustedes infinitas gracias. Finalmente, he dejado estos últimos agradecimientos para las personas más importantes de mi vida, a mi Nela amada que está en el cielo, le agradezco cada instante que viví junto a ella, su amor, su cariño y confianza fueron mi motor principal para salir adelante, le agradezco por darme la mayor felicidad que un hombre puede obtener, nuestra Emilia, por ser la mejor madre de todas y dar la vida por hacer prevalecer el resultado de nuestro amor. A mi hija amada, por ser quien me da las fuerzas día a día para seguir adelante, por nosotros, y por el recuerdo de su madre, que en vida fue inagotable, luchadora y que jamás se rindió. Dedico este trabajo a mis dos grandes amores, a mi Nela y mi hija Emilia, por ser la razón de mi vida mientras estuvimos juntos los tres... i INDICE DE MATERIAS Capítulo Página RESUMEN 1 SUMMARY 2 1 INTRODUCCION 3 2 MATERIAL Y METODO 5 2.1 Desarrollo del trabajo 5 2.2 Material 5 2.3 Método 5 2.3.1 Análisis de los manuales prerrequisitos 5 2.3.2 Elaboración del manual bajo la Norma Chilena Oficial 2861. Of2011 y 6 la guía del INN para cecinas y embutidos 2.3.3 Definición del equipo HACCP 8 2.3.4 Descripción de los productos 8 2.3.5 Uso previsto 8 2.3.6 Diagrama de flujo 9 2.3.7 Confirmación in situ 9 2.3.8 Análisis de peligro (principio 1) 9 2.3.9 Determinación de los PCC (principio 2) 10 2.3.10 Límites críticos (principio 3) 12 ii 2.3.11 Sistemas de monitoreo 12 2.3.12 Acciones correctivas 13 2.3.13 Procedimientos de verificación 13 2.3.14 Sistemas de registros 14 3 RESULTADOS Y DISCUSION 16 3.1 Revisión de manuales prerrequisitos 16 3.1.1 Programa de Aseguramiento de la Calidad (PAC) 16 3.1.2 Procedimientos Operacionales Estandarizados (POE) 17 3.1.3 Procedimientos Operacionales Estandarizados de Saneamiento 17 (POES) 3.2 Descripción de la empresa 18 3.2.1 Layout de la empresa 18 3.2.2 Equipo HACCP de la planta 19 3.3 Descripción de los productos 21 3.4 Descripción del uso previsto 22 3.5 Diagrama de flujo 22 3.5.1 Descripción de la línea de flujo 25 3.5.2 Confirmación in situ de las líneas de flujo 26 3.6 Análisis de peligro (principio 1) 27 3.7 Determinación de los PCC (principio 2) 28 iii 3.8 Límites críticos de los PCC 29 3.9 Establecimiento del sistema de monitoreo para los PCC 29 3.10 Acciones correctivas 30 3.11 Verificaciones y registros 31 4 CONCLUSIONES 33 5 BIBLIOGRAFIA 34 ANEXOS 37 iv INDICE DE CUADROS Cuadro Página 1 Evaluación de peligros 10 2 Sistemas de monitoreo 12 3 Descripción de productos 22 4 Determinación de los PCC en un producto cocido 28 5 Límites críticos de los PCC 29 6 Sistema de monitoreo a los PCC 30 7 Acciones correctivas en los PCC 31 8 Verificaciones y registros HACCP 32 v INDICE DE FIGURAS Figura Página 1 Secuencia lógica para la aplicación del HACCP 7 2 Árbol de decisiones 11 3 Organigrama planta de cecinas 16 4 Layout planta de cecinas 19 5 Línea de flujo de un producto cocido 24 vi INDICE DE ANEXOS Anexo Página 1 Análisis de peligros significativos (principio 1) 38 2 Peligros asociados al proceso productivo de la planta de cecinas 40 1 RESUMEN El estudio de sistemas de calidad para la prevención de la contaminación por agentes perjudiciales para la salud, tiene hoy en día una relevancia sustantiva; bajo esta premisa se desarrolló este estudio considerando para ello una herramienta vital y obligatoria en el aseguramiento de la calidad de los alimentos, el Análisis de Peligros y Puntos Críticos de Control (HACCP), que tiene su base en la prevención de riesgos asociados al procesamiento de los alimentos desde la adquisición de las materias primas hasta que llega al consumidor. Se llevó a cabo la elaboración de un manual HACCP, en una planta de cecinas de la Región de Los Ríos. Dentro de la planta en primera instancia, se hizo una evaluación a los prerrequisitos de HACCP, que consistió en verificar si se cumplían los procedimientos descritos en los manuales, corroborando su desarrollo en planta mediante auditoría interna. Los manuales evaluados fueron el Programa de Aseguramiento de la Calidad (PAC), que contemplaba las Buenas Prácticas de Manufacturas (BPM), los Procedimientos Operacionales Estandarizados (POE) y los Procedimientos Operacionales Estandarizados de Saneamientos (POES), que contienen la descripción de los controles operativos de proceso y de higiene. Respecto a la elaboración del manual HACCP, se estableció la metodología de trabajo basándose en la Norma Chilena Oficial 2861. Of2011, que contiene las directrices para la correcta aplicación del sistema HACCP, y también se utilizó una guía del Instituto Nacional de Normalización (INN) para la implementación de HACCP en industrias de cecinas y embutidos (junto a otros textos de complementación citados en este trabajo). Se establecieron las acciones a seguir utilizando la secuencia lógica de los 12 pasos secuenciales para el sistema HACCP, poniendo énfasis en la instauración de los 7 principios fundamentales del mismo. Los resultados de la aplicación del sistema HACCP fueron evaluados por medio de auditoría interna, siendo aplicables estos satisfactoriamente en la planta, ya que está tiene las condiciones para asegurar la inocuidad de sus productos, y sus operarios están capacitados en temas de manufactura de alimentos, higiene y conceptos de HACCP. 2 SUMMARY The quality system studies for the prevention of pollution by health harmful agents have a significant relevance nowadays, based on this premise; this study was carried out considering a vital and compulsory tool for the food quality assurance, which is the hazards analysis and critical control point (HACCP). This is based on the prevention of risks concerning food processing, since the raw material acquisition process until it reaches the customer. An HACCP manual elaboration was carried out in a cured meat factory, located in Region of Los Rios. Within the factory, an evaluation of the HACCP preconditions was preliminary made, which consisted on the verification of the fulfilment of the procedures written in the manual, monitoring its development through internal auditing; the evaluated manuals were: Programa de Aseguramiento Calidad (PAC), which includes Buenas Practicas de Manufacturas (BPM), Procedimientos Operacionales Estandarizados (POE), and Procedimientos Operacionales Estandarizados de Saneamientos (POES), which contain the description of the process and sanitation operative controls. In terms of the HACCP manual elaboration, the working methodology was based on the Norma Chilena Oficial 2861. Of2011, which contains the rules for a proper HACCP system application, and also, it was used a guide of Instituto Nacional de Normalización (INN) for the HACCP implementation in cured meat and sausages factories (along with other types of supplementation texts, cited in this report). The steps to be followed were set by the use of the 12 steps logic sequence for HACCP system, focusing on the implementation of the 7 basic principles of it. The results of the HACCP system application were assessed through internal audit, being successfully applied in the factory, this because it has the required properties for food safety in the whole production chain; and it counts with a staff qualified in food manufacturing, sanitation and HACCP concepts. 3 1 INTRODUCCCION En la elaboración de manuales destinados como guía para la implementación de sistemas de calidad, como el Análisis de Peligros y Puntos Críticos de Control (HACCP, por sus siglas en inglés) que optimicen recursos productivos y económicos se deben considerar varios aspectos. En este sentido el Codex Alimentarius (CODEX, 2009) señala, que la aplicación del sistema HACCP dé buenos resultados, es necesario que tanto la dirección como el personal se comprometan y participen plenamente en su creación, además deben ser capacitados en temas de calidad que contengan temas relacionados con los pre-requisitos previos a la implementación del HACCP, como Buenas Prácticas de Manufactura (BPM), Procedimientos Operacionales Estandarizados (POE) y Procedimientos Operacionales Estandarizados de Saneamiento (POES) (CHILE, INSTITUTO NACIONAL DE NORMALIZACION (INN) NCh 2861. Of2011). Los orígenes del sistema HACCP se dieron como una necesidad del programa espacial de los EE.UU para asegurar que los alimentos de los astronautas fueran inocuos, por tal motivo, la Compañía Pillsbury conjuntamente con la NASA y los laboratorios del ejército de EE.UU en Natick, desarrollaron un sistema de ingeniería conocido como: Análisis de Fallos, Modos y Efectos (FMEA, del inglés Failure,Mode, and Effect Analysis), que identifica peligros en el proceso de fabricación de un producto (MORTIMORE y WALLACE, 1996). En Chile el Reglamento Sanitario de los Alimentos D.S 977/96 (CHILE, MINISTERIO DE SALUD, 2011), establece las medidas preventivas para llevar a cabo un proyecto que incluya o forme parte del procesamiento alimentos para el consumo humano, dando las bases fundamentales para la posterior implementación del sistema HACCP, que permite mejorar significativamente la disminución de ETAs (Enfermedades de Transmisión por los Alimentos), brindando productos inocuos (URSULIN et al., 2010). Por otra parte, según lo señalado por Early (1995); Harrigan y Park (1991), citados por ARVANITOYANNIS y TRAIKOU (2005), la industria alimentaria ha garantizado tradicionalmente la calidad de sus productos por métodos de inspección y ensayos bajo 4 estándares de calidad que garanticen el control exhaustivo de los procesos alimentarios, evolucionando constantemente en este aspecto con el fin de reducir la ocurrencia de algún peligro o posibles casos de intoxicaciones alimentarias. El sistema HACCP está basado en siete principios fundamentales, que deben ser cumplidos a cabalidad para poder llevar a cabo la implementación del sistema en una empresa, estos están enunciados en todas las guías y textos que sirven para la elaboración del manual, en este sentido la FOOD SAFETY AND INSPECTION SERVICE (FSIS) (1999), señala que los siete principios que debe tener el plan HACCP se enuncian de la siguiente forma: - Lista de los riesgos a la inocuidad de los alimentos; - Lista de los puntos críticos de control (PCC); - Lista de los limites críticos para cada PCC; - Sistema de vigilancia para cada PCC; - Instaurar acciones correctivas ante cualquier desviación de los límites críticos en los PCC; - Procedimientos de verificación; - Sistema de registros y documentación. Objetivo general Elaborar un manual HACCP en una planta de cecinas según norma chilena 2861. Of 2011, “Sistema de Análisis de Peligros y Puntos Críticos de Control (HACCP)”. – Directrices para su aplicación-. Objetivos específicos - Revisar los manuales de prerrequisitos PAC,POE y POES - Aplicar auditoría a los procedimientos establecidos en los manuales para verificar su cumplimiento - Elaborar las líneas de flujo y su correspondiente descripción - Aplicar los siete principios fundamentales del HACCP, siguiendo la NCh. 2861. Of2011. 5 2 MATERIAL Y METODO 2.1 Desarrollo del trabajo El trabajo de elaboración del manual se realizó en una planta de cecinas ubicada en la comuna de Paillaco, Región de Los Ríos, entre los meses de octubre y diciembre del 2012. 2.2 Material - Manuales de prerrequisitos de la empresa - Norma chilena 2861 del 2011 (INN, 2011) - Guía del Instituto Nacional de Normalización (INN) para cecinas y embutidos (2012) - Literatura escrita y de internet 2.3 Método 2.3.1 Análisis de los manuales prerrequisitos. Para poder implementar el sistema HACCP en la planta, fue necesario revisar los manuales ya elaborados que conformaban los prerrequisitos y evaluar mediante auditoría la eficacia de estos en los procedimientos realizados dentro de la planta. Según CHILE, INTITUTO NACIONAL DE NORMALIZACION (INN), (2010), la formulación de procedimientos sobre higiene y manufactura de alimentos inocuos, descritos en manuales que contemplan todos los aspectos relevantes para la producción de alimentos, consideran: características infraestructurales, personal (capacitaciones), movimientos del producto dentro de una planta (contaminación cruzada), el origen de las agua que entran en contacto con los productos y las aguas de aseo, etc.; estos manuales se describen como los Procedimientos Operacionales Estandarizados (POE), Procedimientos Operacionales Estandarizados de Saneamiento (POES) y las Buenas Prácticas de Manufactura. También es importante destacar que en los manuales de prerrequisitos del sistema 6 HACCP, se debe considerar la producción primaria de los productos, tomando para ello como referencia las materias primas utilizadas, e ir siguiendo su procesamiento hasta que lo adquiere un consumidor, este procedimiento se describe como trazabilidad de un producto y permite minimizar los riesgos asociados a posibles brotes de ETAs (CHILE, INSTITUTO NACIONAL DE NORMALIZACION (INN), 2012a). 2.3.2 Elaboración del manual bajo la Norma Chilena Oficial 2861. Of2011 y la guía del INN para cecina y embutidos. Para la elaboración del manual se utilizó la NCh 2861. Of2011 (INN, 2011) y la guía HACCP para cecinas y embutidos (CHILE, INSTITUTO NACIONAL DE NORMALIZACION (INN), 2012b), que describen como proceder en la elaboración de un manual HACCP siguiendo una secuencia de pasos que deben cumplirse a cabalidad para lograr el desarrollo del manual. Esta significa un completo sistema de aseguramiento de calidad, basado en una decisión estratégica de la empresa, que es influenciada por el entorno (leyes, clientes, exigencias propias, etc.) de la organización, los productos que proporciona, los procesos que emplea y su estructura jerárquica (ORGANIZACIÓN INTERNACIONAL DE ESTANDARIZACION (ISO), 9001: 2009). De acuerdo a lo señalado por MORGAN (2010), el sistema HACCP es un instrumento que se basa en la prevención de los peligros y esboza controles para los mismos, esto conlleva a la disminución de ensayos al producto final; en este sentido la aplicación de esté a la industria cecinera supone muchos desafíos, que van de la mano con gastos para la aplicación de herramientas para el aseguramiento de calidad, debiendo invertir en un principio una gran cantidad de dinero, para satisfacer las exigencias del mercado y las reglamentarias; sin embargo, la implementación de herramientas como el HACCP tienen finalmente una retribución económica debido a la confianza que generan las empresas al instaurar en ellas este sistemas (OLLINGER, 2011). También cabe señalar que el sistema HACCP se puede aplicar en cualquier empresa, independiente de si es grande o chica, lo relevante siempre será que pueda demostrar que en conformidad a lo establecido por las normas pertinente se cumplen todos los requisitos exigidos (INN, 2011). Finalmente, en la elaboración de un manual HACCP se deben seguir una serie de pasos para lograr instaurarlo dentro de una planta; estos pasos se enuncian en la FIGURA 1, la secuencia de estos ítems se debe respetar a cabalidad. 7 FIGURA 1. Secuencia lógica para la aplicación del HACCP FUENTE: ORGANIZACION DE LAS NACIONES UNIDAD PARA LA AGRICULTURA Y …………..ALIMENTACION (FAO), (2003). 8 2.3.3 Definición del equipo HACCP. La conformación del equipo HACCP, se llevó a cabo tomando en cuenta las capacitaciones que tenía el personal en materia de higiene y manipulación de alimentos, conceptos de HACCP, buenas prácticas de manufactura y otras capacitaciones en inocuidad alimentaria y manejo de productos químicos para la higiene de superficies en contacto con alimentos, capacitaciones dictadas por la jefa de aseguramiento de calidad y por empresas externas de acuerdo a lo que sugiere el Reglamento Sanitario de los Alimentos (CHILE, MINITERIO DE SALUD, 2011). El equipo se conformó en base a las sugerencias de la guía para cecinas y embutidos (INN ,2012b) y la Norma Chilena Oficial NCh 2861. Of2011, que indican claramente que el equipo tiene que ser multidisciplinario, debiendo estar presente en el todas las áreas que tenga la empresa interesada en la elaboración del manual. Por otra parte, y según lo señalado por CELAYA (2004), las personas que conformen el equipo deben tener los conocimientos precisos para poder llevar a cabo su implantación y seguimiento. 2.3.4 Descripción de los productos. Se describió según lo señalado por INN (2012b). Para ello se elaboró un tabla donde se enuncia el nombre del producto, forma de consumo, tipo de empaque, vida útil, consumidor final, etc., datos obtenidos de las fichas técnicas de los productos; luego se elaboraron las líneas de procesos involucradas en cada producto, tomando en consideración parámetros cuantificables como tiempo, temperatura y pH (dependiendo de la naturaleza del producto) necesarios para el aseguramiento de la calidad de cada producto. También y posterior a las líneas, se describió cada proceso involucrado en la elaboración del producto, de tal manera de lograr plasmar lo más certeramente posible, la realidad del proceso productivo. 2.3.5 Uso previsto. WERKMEISTER (2008), señala que este tipo de productos puede ser consumido por cualquier persona sana; sin embargo, se debe considerar que dada la composición química de éstos, existen personas que pueden ser susceptibles a intoxicaciones por algunos ingredientes como los nitritos o nitratos de sodio o potasio, también a condimentos alérgenos como la soya o mostaza (CHILE, MINISTERIO DE SALUD, REGLAMENTO SANITARIO DE LOS ALIMENTOS (DECRETO N°88), 2011). El equipo HACCP en este punto elaboró para todos los productos fichas técnicas para poner a disposición de los clientes, junto con toda la información proporcionada por las 9 etiquetas (según RSA) para que finalmente el consumidor pueda verificar si el producto puede o no causar algún perjuicio para su salud. 2.3.6 Diagrama de flujo. Se elaboraron todas las líneas de flujo de los productos procesados en planta, considerando todas sus etapas y los parámetros de procesos asociados a estas. En este sentido INN (2012b), señala que el diagrama de flujo debe describir todas las etapas, incluyendo la recepción de materias primas, los subprocesos y reprocesos involucrados, la disposición de desechos y todas las esperas y demoras durante o entre etapas. 2.3.7 Confirmación in situ. Una vez elaboradas las líneas de flujo de cada producto, se realizó una confirmación en terreno de estas (in situ), para ver si correspondían a la realidad (INN, 2011). En este sentido la veracidad de los datos aportados por la empresa y la indicación de los operarios que trabajan directamente en la línea son de vital importancia para la transparencia de esta etapa y para el logro final de la implementación, su ejercicio estará dispuesto por el equipo HACCP, quienes además harán las respectivas verificaciones si corresponde hacerlo. 2.3.8 Análisis de peligro (principio 1). Se realizó según los señalado por INN (2011), basándose en el cuadro que utiliza para este paso (ANEXO 1), en este se contempló la severidad de los peligros en cada etapa, dividiendo estos en peligros biológicos, químicos y físicos; evaluando en cada etapa todos los procedimientos asociados a esta, como las condiciones del alimento, manipulación del alimento, superficies, higiene del lugar, operarios y equipos, también calidad del agua utilizada en la formulación de algunos productos (hielo), etc. Las mediciones del riesgo asociado a cualquier problema en alguna etapa, consideraron los efectos que podría tener esta en la salud de los consumidores, y en base a esto identificar donde se puede ver afectada la inocuidad de los productos. Finalmente, se elaboraron controles para eliminarlos o reducirlos a niveles aceptables (por ejemplo niveles elevados de microrganismos patógenos), para esto se consideró la relación indicada en el CUADRO 1, donde se señala la relación entre probabilidad de ocurrencia de algún peligro y su gravedad o significancia. 10 CUADO 1 Evaluación de peligros FUENTE: Adaptado de CELAYA (2004). 2.3.9 Determinación de los PCC (principio 2). La determinación de los PCC, fue realizada en base a lo señalado por INN (2012b), con esta el equipo HACCP formuló las directrices para identificar aquellas etapas donde la inocuidad de los productos debía garantizarse, se utilizaron datos fácticos como controles microbiológicos, y de procedimientos (controles de temperatura y tiempo) para identificar las etapas más susceptibles a problemas de contaminación; también se utilizó como referencia el árbol de decisiones (FIGURA 2) para facilitar la determinación de los PCC en las líneas de flujo de los productos. Por otra parte se debe mantener una vigilancia a los PCC establecidos, para ello la ORGANIZACION INTERNACIONAL DE ESTANDARIZACION (ISO), 22000:2007, señala que para un efectivo seguimiento se deben tener procedimientos, instrucciones y registros que incluyan lo siguiente: - Mediciones u observaciones que proporcionan resultados dentro de un plazo adecuado; 11 - Equipos de seguimiento utilizados; - Métodos de calibrados aplicables; - Frecuencia del seguimiento; - Responsabilidad y autoridad relativa al seguimiento y evaluación de los resultados del seguimiento; - Los registros y métodos en materia de registros. FIGURA 2. Árbol de decisiones FUENTE: CHILE, INSTITUTO NACIONAL DE NORMALIZACION (INN), (2011). 12 2.3.10 Limites críticos (principio 3). En este punto se determinó utilizar los límites críticos en cada PCC considerando los parámetros de proceso más fundamentales como tiempo y temperatura, siendo este último el más significativo, puesto que los productos debían mantener una temperatura baja y constante, antes y después del tratamiento térmico. Se consideraron en la mayoría de las etapas, las líneas de la cadena de frío como principal herramienta para garantizar la inocuidad de las materias primas cárnicas y de los productos ya procesados (ARMSTRONG et al., 2012). Determinados los PCC, se adecuaron los límites en base a los establecido en el D.S 977/96 (MINSAL, 2011), tomando como límites máximos para la cadena de frío de los productos y cámaras la temperatura de 6°C, y en los tratamientos térmicos se consideró establecer como temperatura mínima en el centro térmico del producto y materias primas 68°C, teniendo en estas últimas como máximo una temperatura de 72°C en el producto luego del proceso térmico, esto por la pérdida de nutrientes y cambios de forma del producto con temperaturas superiores a los 72°C. Como pauta de seguimiento para la descripción de los límites críticos se utilizó la guía HACCP – para cecinas y embutidos- (INN ,2012b). 2.3.11 Sistemas de monitoreos. Para elaborar los sistemas de monitoreo se siguió lo establecido por INN (2011); para cada PCC se elaboraron controles de los límites críticos que se realizan diariamente por personal capacitado; su estructura responde a cuatro preguntas, que están señaladas en cualquier manual HACCP y normas a fines, estas preguntas se resumen en el CUADRO 2, en el que se señala la distribución de estas y que respuestas deben tener. CUADRO 2 Sistema de monitoreo Producto PCC PCC1 Monitoreos ¿Qué? ¿Cómo? ¿Cuándo? ¿Quién? Producto Con que lo Frecuencia de Persona medido mide la medición encargada FUENTE: Adaptado de INTITUTO NACIONAL DE NORMALIZACION (INN), (2011). 13 2.3.12 Acciones correctivas. Se establecieron ante cualquier desviación de los límites críticos en cualquier PCC, su aplicación está dada por los altos mando de la planta que están en el equipo HACCP, estos deben velar por que su acción sea eficiente y permita regresar todo el sistema de vigilancia a la normalidad, disponiendo de los productos afectados conforme lo estime conveniente (CELAYA, 2004). La aplicación de las acciones correctivas debe ser registrada evaluando el origen de la desviación para prevenir posteriormente otras que pudiesen generarse. Según CHILE, MINISTERIO DE AGRICULTURA, SERVICIO AGRICOLA Y GANADERO (SAG) (2011), las acciones correctivas se diferencian en dos clases: - Acciones correctivas inmediatas: son de ejecución inmediata y evitan la elaboración de productos defectuosos. Éstas pueden requerir monitoreos intensivos para ajustar el proceso, en el momento, sobre los límites críticos. - Acciones correctivas resolutivas: son aquellas que devuelven el proceso a control y corresponden a soluciones definitivas que apuntan a la causa del problema, por lo tanto deben ser consideradas siempre. 2.3.13 Procedimientos de verificación. Se establecieron procedimientos conforme al criterio del equipo HACCP de planta, considerando para ello la designación del jefe de aseguramiento de calidad, para llevar a cabo esta labor, a través de la cual se deben supervisar todos los controles operacionales realizados, tanto de producción como de higiene, y hacer las respectivas evaluaciones microbiológicas a los productos, equipos, superficies y control de manipuladores a los operarios. En la programación y ejecución de las verificaciones deben incluirse verificaciones diarias, periódicas e integrales; estas serán aplicadas dependiendo de la magnitud de la desviación (SAG, 2011), la descripción de cada una se señala a continuación: - Verificaciones diarias: revisión diaria de los registros y controles ejercidos por monitores u operarios en los PCC, al momento de firmar las verificaciones el encargado debe indicar las fechas en las cuales estas son realizadas. 14 - Verificaciones periódicas: estas verificaciones deben incluir muestreos al azar, análisis de productos y otras comprobaciones necesarias para asegurar que los PCC están bajo control. - Verificaciones integrales: corresponden a una revisión completa de los programas de calidad; se realizan anualmente y cuando se presuma la existencia de algún producto sospechoso de transmitir una enfermedad, la inclusión de ingredientes nuevos, cambios de proceso (T°, tiempo, pH, etc.), peligros potenciales nuevos, cambio en los envases, cambio en el tipo de consumidores o en la forma de consumo del producto. 2.3.14 Sistemas de registro. Los registros de cada procedimiento dentro de la planta se diseñaron para el correcto control operacional, debido a que ya existían registros de los manuales de prerrequisitos, se hizo un análisis para identificar si estos reflejaban la realidad de los controles, evaluando si se cumplían las mediciones de los parámetros en los puntos de control, e indicando los límites en los PCC para el correcto control de estos; también se estableció un mayor aumento en el control de los PCC identificados, teniendo registros de estos en cada jornada laboral, con el fin de asegurar el correcto proceder y el mantenimiento de los limites críticos. Todos los demás controles mantenían su registro respectivo según lo establecido en el respectivo manual de prerrequisitos. El CODEX (2009), señala al respecto que se deberán documentar los procedimientos del sistema HACCP, y los sistemas de documentación y registros deberán ajustarse a la naturaleza y magnitud de la operación en cuestión y ser suficientes para ayudar a las empresas a comprobar que se realizan y mantienen los controles de HACCP. También CHILE, MINISTERIO DE AGRICULTURA, SERVICIO AGRICOLA Y GANADERO (SAG) (2011), indica que los registros pueden ser de diferentes tipos y deben ser lo más simples posible; se debe además mantener el orden de estos para facilitar su accesibilidad, se podrán mezclar controles con un mismo formato, conforme sea más práctico para el monitor. Existen registros que permiten demostrar el control sobre los PCC, estos son: 15 - Registros de monitoreo de los PCC: estos registros deben contener toda la información específica necesaria para informar de los resultados de los controles establecidos en cada PCC. El límite crítico debe estar incluido en el registro de monitoreo como una advertencia constante al examinador u observador. Se deben diseñar de manera tal que permitan el registro de la información recolectada en los mismos términos en que se planteó el plan de muestreo, es decir, considerar la frecuencia, número de muestras, variables a registrar, etc. - Registros de acciones correctivas y situaciones imprevistas: utilizados sólo cuando de identifican desviaciones de los límites críticos a través del proceso de monitoreo. Estos indican que acciones se tomaron para corregir los problemas detectados. Además, proveen información suplementaria a los otros registros de procesamiento usados rutinariamente. Sirven también para registrar hechos imprevistos, incorrectos o inaceptables, desde un punto de vista de seguridad y salubridad. Idealmente todos los informes de acciones correctivas deben mantenerse en un archivo separado con copias adjuntas al registro de monitoreo correspondiente al problema. Los registros de acciones correctivas deben incluir, al menos, la siguiente información: fecha y hora del suceso, PCC involucrado, desviación del límite crítico, acción correctiva tomada, condiciones de mantención del producto afectado personal responsable, revisión de la efectividad de la acción correctiva y otros comentarios. - Registro de verificación: son registros que demuestran que se realizan las verificaciones del programa y que incluyen los informes de resultados de éstas. Los registros deben permanecer almacenados por un periodo mínimo de dos años. Finalmente, el programa debe contemplar un análisis sistemático de estos registros. La revisión adecuada de los registros generados por el programa ayudará a la gerencia a determinar si existen tendencias indeseables, dónde, y como evitar su repetición (SAG, 2011). 16 3. RESULTADOS Y DISCUSION 3.1 Revisión de manuales prerrequisitos En primera instancia, una vez en la planta de cecinas, se hizo una revisión de los manuales ya elaborados, que corresponden al Programa de Aseguramiento de Calidad (PAC), Procedimientos Operacionales Estandarizados (POE) y Procedimientos Operacionales de Saneamiento (POES); se comprobó mediante auditoría interna que su aplicación se llevaba a cabo y que se cumplían todos los procedimientos dentro de la planta. Los puntos tratados se describen en detalle para cada manual a continuación: 3.1.1 Programa de Aseguramiento de la Calidad (PAC). El programa de calidad de la planta se desarrolló como una herramienta previa al manual HACCP. Enuncia algunas directrices de este, como la formación del equipo HACCP con las responsabilidades de cada uno dentro de la planta, el organigrama jerárquico (FIGURA 3), las líneas de flujo de cada producto y sus descripciones. Los resultados del análisis a este manual evidenciaron algunos errores en las líneas de flujo, puesto que en ciertas partes de la cadena productiva la realidad del proceso no estaba del todo plasmada en el manual escrito o faltaban etapas; en este sentido la mejor herramienta para la comprobación de las líneas de flujo es in situ, procedimiento llevado a cabo luego del arreglo de los errores encontrados. FIGURA 3. Organigrama planta de cecinas FUENTE: Datos otorgados por la empresa. 17 3.1.2 Procedimientos Operacionales Estandarizados (POE). Este manual va orientado al cómo proceder dentro de una empresa, y esboza una serie de controles operacionales mediante el uso de planilla y de acuerdo a lo indicado por la ORGANIZACION INTERNACIONAL DE ESTANDARIZACION (ISO) NCh. 10013. Of2003. Los temas tratados en este manual se llevan a cabo íntegramente dentro de la planta, sin embargo, dentro del análisis realizado se pudo apreciar una no conformidad en el “Recall” de los productos, puesto que no había registros de ensayos los cuales son necesarios para el buen actuar frente a una situación real, y más aún, si estaban descritos en el manual. En su totalidad los puntos abordados por este manual se señalan a continuación: - Buenas Practica de Manufactura (BPM) - Capacitación - Retiro de productos o “Recall” - Trazabilidad - Programa de mantenimiento de instalaciones y equipos - Calibración y contrastación de equipos - Sistema de investigación y retroalimentación de reclamos y denuncias de los consumidores - Etiquetado 3.1.3 Procedimientos Operacionales Estandarizados de Saneamiento (POES). En este manual se describen los procedimientos de higiene y sanitación dentro de la planta junto con otros puntos como control de cloro en el agua. El análisis a este manual indicó que en la práctica las metodologías de higiene y sanitación eran llevadas a cabo solamente por el personal capacitado en el uso de productos químicos, que pueden ser perjudiciales para la salud sin las debidas medidas preventivas. En términos generales los procedimientos se cumplían, sin embargo, habían falencias estructurales principalmente en el piso, ya que estos no tenían la adecuada pendiente y frecuentemente se formaban pozas de agua; ante este problema los operarios realizan cada cierto tiempo y durante la jornada de trabajo, un arrastre del agua con escobas de 18 goma destinadas para este propósito. Por último, cada procedimiento de este manual es controlado mediante el uso de planillas utilizadas diariamente en la jornada laboral, tanto de producción, como despacho, estos se señalan a continuación. - Control y seguridad de agua - Condición y aseo de las superficies de contacto con los alimentos - Prevención de la contaminación cruzada - Mantención de instalaciones de lavado y desinfección de manos y de los servicios sanitarios - Protección de los alimentos - Rotulación, almacenamiento y manejo de químicos - Control de las condiciones de salud de los empleados - Sistemas y periodicidad del control de plagas. 3.2 Descripción de la empresa La empresa en la cual se realizó el trabajo de elaboración del manual HACCP bajo norma Chilena Oficial NCh 2861 Of. 2011, cumple con todas las exigencias legales y sanitarias para la producción de cecinas y embutidos artesanales; está ubicada en la comuna de Paillaco en la Región de Los Ríos. 3.2.1 Layout de la empresa. Cuenta con áreas de producción, cocción de productos, área de despacho, bodegas, área administrativa y sala de ventas. En cada una de estas áreas trabajan operarios capacitados en las respectivas labores que realizan, teniendo turnos en base a la producción diaria. La planta posee una eficaz cadena de frío que garantiza la inocuidad de los productos; el suministro de agua es sólo de la red pública con la cual también se elabora el hielo en escamas para algunos productos sometidos al proceso de molienda fina (equipo de cutter). El total de las áreas se describe en la FIGURA 4, donde también se pueden observar los movimientos dentro de la planta tanto del personal como de los productos. 19 FIGURA 4. Layout planta de cecinas FUENTE: Datos otorgados por la empresa. 3.2.2 Equipo HACCP de la planta. De acuerdo a lo señalado por el CODEX (2009), el equipo HACCP de una planta debe ser multifuncional, y abarcar todas las áreas de la empresa; también se deben tener las respectivas capacitaciones en materia de seguridad alimentaria. La formación del equipo en la planta se basó en lo mencionado anteriormente, para ello se hizo una descripción de las responsabilidades de cada cargo dentro del equipo; estas se enuncian a continuación. 20 - Líder HACCP: tesista de Ingeniería en Alimentos de la Universidad Austral de Chile (UACh), responsable de todo el proceso de elaboración y diseño del manual también del desarrollo de planillas para el control para los PCC o modificación de estos si correspondía. - Gerente: se encarga de aprobar y asignar los recursos necesarios para implementación y mantención del sistema de calidad, realización de productos, recursos humanos, infraestructura, insumos, materiales y equipos. Dicta las políticas de calidad de la empresa. - Jefe de planta-producción: tiene la responsabilidad de administrar toda la producción de la planta, indicando diariamente las cantidades de producto a elaborar, tiene funciones en la adquisición de insumos y materias primas. Junto con el jefe de aseguramiento de calidad ejercen las acciones correctivas ante desviaciones de los PCC. - Jefe de aseguramiento de calidad: responsable de la implementación del sistema del HACCP y de los programas de pre-requisitos (PAC, POE y POES), se encarga de las verificaciones de cada procedimiento llevado en la planta, y ejerce junto con el jefe de planta-producción las acciones correctivas. - Jefe de despacho: encargado de la gestión y programa de salida de los productos hacia los diferentes puntos de entrega, de acuerdo a la información entregada por el área comercial; dentro de sus funciones también destacan la realización de inventarios a los insumos ocupados en el área de despacho y el control sobre los materiales que ingresan y los que salen. - Jefe de ventas: sus funciones son la selección de clientes y su vinculación; se encarga de la gestión de venta y reposición de productos en los supermercados, analiza el volumen de venta, costos y utilidades. - Monitores de calidad: son operarios seleccionados por sus buenas prácticas y el por nivel de capacitación que estos tienen; sus funciones principales son los controles operacionales que involucran la producción como la trazabilidad de los productos, 21 los controles de aseo e higiene de los equipos, superficies y herramientas que utilicen, y, de los PCC llevando vía planillas cada control realizado diariamente. Las funciones de los integrantes del equipo en la realización del manual HACCP fueron de suma importancia, puesto que ellos proveían información importante sobre temas de producción, como por ejemplo problemas en algunos procesos como los tratamientos térmicos, buscando soluciones a estos problemas, proponiendo soluciones que se le comunicaban al gerente para su aprobación, también la información entregada sobre todos los procesos involucrados en la elaboración de los productos, era en su mayoría acertada, esto optimizaba el tiempo logrando avanzar más rápidamente en la elaboración del manual. 3.3 Descripción de los productos La descripción de los productos se hizo tomando como referencia lo indicado por INN (2012b) y las fichas técnicas de los productos, formulando una tabla con puntos como el nombre del producto, forma de consumo, tipo de empaque y otros puntos señalados en el CUADRO 3. También la Norma Chilena Oficial NCh 2861. Of2011, señala que la descripción de los productos debe hacerse considerando sus características intrínsecas como actividad de agua (aw), pH y otras inherentes al producto descrito; en este sentido y tomando en cuenta que los productos elaborados en planta son cecinas y embutidos hay que separar estos en grupos, puesto que varían estos parámetros de acuerdo a la naturaleza del producto (CORETTI, 1971). Las cecinas generalmente se dividen en cecinas crudas maduradas, crudas acidificadas y/o ahumadas, y cocidas; en estas últimas el tratamiento térmico y la posterior cadena de frío garantizan su inocuidad; sin embargo, en las cecinas crudas y acidificadas con o sin ahumado, los tratamientos son solo con preservantes químicos o sales como nitrito o nitratos de sodio y potasio, que ejercen una actividad antimicrobiana y promueven la baja del pH en este tipo de cecinas. Por otra parte CHILE, MINISTERIO DE AGRICULTURA, SERVICIO AGRICOLA Y GANADERO (SAG) (1999), señala que la descripción de los productos se debe hacer, con la finalidad de evaluar todos los riesgos asociados al producto y a sus ingredientes. 22 CUADRO 3 Descripción de productos Producto: Nombre Forma de consumo Tipo de empaque Vida útil Mercado destino y distribución Condiciones de almacenamiento Requisitos Sanitarios Consumidor final Grupos vulnerables FUENTE: Adaptado de INTITUTO NACIONAL DE NORMALIZACION (INN), (2012b). 3.4 Descripción del uso previsto Se hizo la descripción del uso previsto, considerando para ello que las cecinas en general pueden ser consumidas por cualquier persona que presente un buen estado de salud, sin embargo, es sabido que las cecinas contienen altos niveles de sodio y grasas saturadas que afectan al largo plazo la salud de una persona (si esta es un consumidor habitual de estos productos), por tal motivo aquellas personas con índices de colesterol alto, problemas de hipertensión, mujeres embarazadas, niños(as), personal inmunodeprimidas y ancianos, son grupos vulnerables de la población que deben tener cuidado al consumir este tipo de productos o simplemente no consumirlos. El detalle para comprender la forma de consumo, y a quienes puede afectar, se indica en la ficha técnica de cada producto, estas además contienen la información nutricional e ingredientes. 3.5 Diagrama de flujo El manual elaborado en la planta de cecinas presenta un total de 18 productos los cuales tienen sus respectivas líneas de flujo y su descripción detallada en base a lo transmitido por el equipo HACCP y operarios de planta. Las líneas de flujo se realizaron observando el proceso productivo diario, tomando mediciones como temperatura, el pesaje de los 23 ingredientes, el tiempo en cada etapa (equipo u operación) y preguntando constantemente a los operarios como realizaban su trabajo y en cuanto tiempo lo hacían; estos datos se describen en el manual tal y como fueron trasmitidos, sin perjuicio de la confidencialidad de algunos datos de la empresa que no son mencionados en este trabajo. Por otra parte, la elaboración de las líneas se hizo de manera simple y clara, esbozando toda la información recopilada en un diagrama de cuadros considerando todos los procesos involucrados en cada producto; se puede seguir cada etapa observando el layout de la planta ya que en este están señaladas todas las áreas que involucran la producción de los productos en todos sus niveles, desde la recepción hasta la salida del producto. También se consideró la descripción de cada línea, detallando cada etapa secuencialmente y considerando todos los pasos (por etapa) que se realizan; en cada proceso existe una metodología de trabajo aplicada por los operarios, esta debe realizarse tal cual siempre, puesto que es una rutina que contempla el manual y su ejercicio requiere de la voluntad del operario para realizar esta tarea diariamente siguiendo los mismos pasos, su interpretación conlleva a la optimización del proceso productivo finalmente con lo cual se puede mejorar rendimientos productivos y rentabilidad económica, minimizando pérdidas por malas prácticas o la pérdida de tiempo en acciones que no sigan la secuencia lógica de la línea de flujo que se esté desarrollando. El diagrama de flujo de los productos es un punto sumamente importante en la elaboración del manual HACCP puesto que describe todas las operaciones realizadas dentro de una planta, considerando cambios en los productos, el transporte de estos desde la llegada hasta la salida de los mismo; haciendo además una descripción detallada de los parámetros asociados a cada etapa, poniendo especial énfasis en los tratamientos microbicidas, como los térmicos o aquellos que induzcan a una reducción en los parámetros de pH y aw (MORTIMORE y WALLACE, 1996). La FIGURA 5 describe una línea de flujo de un producto, señalando todas sus etapas y los parámetros en alguna de ellas, también se hace una descripción de cada etapa explicando brevemente como se opera, y las rutinas de trabajo aplicadas para la elaboración del producto; se consideran también parámetros de procesos asociados a la línea, que tiene relación con controles diarios de producción. 24 FIGURA 5 Línea de flujo de un producto cocido FUENTE: Datos otorgados por la empresa. 25 3.5.1 Descripción de la línea de flujo. Elaborada siguiendo cada paso de la línea productiva; se detallan sus etapas como se señala a continuación: - Recepción de la materia prima: la materia prima es recibida por camiones que vienen refrigerados a temperaturas bajo los 6°C. En esta etapa se monitorea la temperatura del producto a recibir y la temperatura del camión que la transporta, las cuales deben estar entre los 0° a 6°C según lo exigido por el Reglamento Sanitario de los Alimentos (RSA) (MINSAL, 2011).Se registran en una planilla fechas de vencimiento, lote del producto, integridad del envase, color y olor. - Almacenamiento: las materias primas son transportadas en carros de acero inoxidable a cámara del frío, donde son almacenadas a temperaturas entre 0 y 6°C. - Selección de materia prima: las carnes para la producción de salchichas son seleccionadas según el producto a elaborar, éstas se seleccionan según porcentaje de grasa y carne que se requiere para su elaboración. - Molienda: en esta etapa las carnes ya seleccionadas son introducidas en la moledora donde son reducidas hasta alcanzar el grado de finura que se requiere para el producto. - Cutter: luego de la molienda la carne y tocino de cerdo ya molidos, son trasladados al cutter, equipo que tiene la función de moler en un grado más fino las masas de los productos; este equipo consta de un plato que puede contener 50 kilos de masa aproximadamente y de tres cuchillos circulares que permite picar y homogenizar la masa. El tiempo estimado para la preparación de la masa es de 3 a 4 minutos aproximadamente. En el momento que se está moliendo y homogenizando la masa se le adicionan los ingredientes y aditivos necesarios para su elaboración, y por último se le agrega hielo para formar una masa emulsionada y disminuir la temperatura de la masa que por acción de los cuchillos del cutter tiende a elevarse. - Embutido y porcionado: la masa ya formada es colocada en carros de acero inoxidable y transportado al equipo embutidor, donde son embutidas en tripas artificiales y porcionadas al mismo tiempo por la embutidora. 26 - Colgado: son colgadas en varas y colocadas en carros transportadores de acero inoxidable. - Ahumado: etapa del proceso donde el producto es llevado a los ahumadores por un tiempo aproximado de 30 minutos con una temperatura de ahumado de 50-52°C. La función de esta etapa es reducir los niveles de microorganismos patógenos, bajar la actividad de agua (aw) y el pH, también tiene una función tecnológica fijando la tripa a la masa. - Cocimiento con o sin teñido: se someten los productos (con excepción de los crudos madurado y/o ahumados) por un tiempo de 20 minutos en ollas industriales con agua como medio de cocción a 80°C, debiendo alcanzar estos los 68°C en el centro (MINSAL, 2011). Esta operación puede ser acompañada con un teñido, dependiendo del producto que se someta al proceso térmico, para ello se aplica carmín de cochinilla en el medio. - Enfriamiento: una vez alcanzados los 68°C, son retirados los productos de la cocción y colocados en carros transportadores donde son llevadas a las duchas de enfriamiento, debiendo alcanzar los 10°-15°C por un tiempo aproximado de 30 minutos para ser pasados a cámara. - Almacenamiento: son almacenadas en las cámaras de producto donde se mantienen a temperaturas entre 0 – 6°C. - Etiquetado, envasado: se envasan al vacío y etiquetan en sus distintos formatos según requerimiento del cliente. - Despacho: una vez etiquetadas y envasados los productos son distribuidos a distintas ciudades del mercado nacional. En esta etapa se monitorea la temperatura del camión, temperatura del producto que debe estar entre los 0-6°C. 27 3.5.2 Confirmación in situ de las líneas de flujo. Como última etapa previo a la realización de los 7 principios fundamentales del HACCP, se debe hacer una confirmación de la las líneas descritas en base a señalado por el equipo HACCP, operarios y apreciaciones propias. El ejercicio de esta etapa se llevó a cabo junto con la Jefa de Aseguramiento de Calidad de planta; se confirmó la idoneidad de las líneas de flujo descritas en el manual y si estas reflejaban la realidad de los procesos productivos. Los resultados de esta evaluación reflejaron que sí correspondía la descripción de las líneas con la realidad, teniendo errores mínimos que se asociaban a algunos parámetros como el tiempo. 3.6 Análisis de Peligros (principio 1) Primer paso de los 7 principios fundamentales de HACCP; este tiene por objeto identificar peligros significativos en la cadena de producción, considerando todas las etapas y procedimientos que estén involucrados, haciendo una evaluación de los peligros, contemplando para ello, tres conceptos que se asocian a contaminación por diversos agentes, estos pueden ser biológicos, químicos o físicos. En la evaluación de los peligros en cada producto, se consideró en conjunto con el equipo HACCP de planta, la Norma Chilena Oficial NCh 2861. Of2011, puesto que esta establece las directrices para la realización de del análisis, a su vez también se utilizó como referencia lo indicado por INN (2012b), puesto que establece las bases para el HACCP en cecinas y embutidos, esto claramente fue una ventaja a la hora de analizar los peligros en cada etapa de la producción de los diferentes productos de la planta. Finalmente, en el análisis de peligros en las líneas de flujo, se hizo un desglose de los factores que significaban un peligro considerando la naturaleza de estos, y buscando la manera de eliminar o reducirlos a niveles aceptables; se consideró entonces hacer un “check list” (lista de chequeo) de las piezas móviles, para verificar tanto en los equipos como las herramientas utilizadas su buen estado; este procedimiento se realiza previo al encendido de los equipos y evalúa agentes físicos que pudieses incluirse en los productos. Por otra parte, la evaluación de peligros químicos en algunas etapas fue orientada a la prevención en la cantidad de aditivos e ingredientes (algunos de tipo alérgeno) añadidos a los productos; para ello se ejerce un control de peso en estos elemento que se hace diariamente, también se consideró la limpieza e higiene pre- 28 operacional y post-operacional, ya que en estas se utilizan productos químicos que pueden afectar la salud si llegan al producto, por tal motivo solo los operarios capacitados realizaban esta tarea en los diferentes equipos y superficies de contacto con los productos. En los factores biológicos en análisis fue más exhaustivo, puesto que la probabilidad de ocurrencia de estos no se puede medir y evaluar con facilidad, ya que es imposible eliminar en un 100% la cantidad de microorganismos presentes en alguna etapa, solo se pueden reducir a niveles aceptables para que no afecten a la salud. El ANEXO 1 indica las etapas de un producto y los ítems evaluados para la verificación de los peligros significativos, también en el ANEXO 2 se ejemplifican algunos peligros de tipo biológico, químico y físico. 3.7 Determinación de los PCC (principio 2) Luego del análisis de peligro se determinaron los PCC de las líneas siguiendo el árbol de decisiones de INN (2011) NCh. 2861 Of.2011 (FIGURA 2), que establece las rutas que deben seguirse para determinar un real peligro para la salud. En ese sentido el equipo determinó que los PCC en las líneas eran tres y que corresponden a factores principalmente biológicos en las etapas establecidas por el equipo como relevantes para efectos del aseguramiento de la calidad e inocuidad de los productos. Se señala en el CUADRO 4 el análisis a un producto cocido que tiene estos tres PCC; cabe mencionar que no en todos los productos se encuentran los tres PCC, esto debido a que no todos son cocidos. CUADRO 4 Determinación de los PCC en un producto cocido Producto Etapa Peligro P1 P2 P3 P4 ¿PCC? Recepción M.P Biológico, químico y físico Si No Si Si Si Cutter Ahumado Cocción Biológico No Si Si No No Si Si No - Si Si - No No Si Despacho Biológico y físico No No Si No Si Biológico Biológico y físico FUENTE: Adaptado del INTITUTO NACIONAL DE NORMALIZACION (INN), (2012b). Como se aprecia en el CUADRO 4, se consideraron 5 etapas como peligros significativos dentro de la línea de producción (análisis de peligros significativos), de los cuales tres, 29 por medio del análisis con el árbol de decisiones (INN, 2011), se consideraron como PCC por el peligro que significan a la inocuidad del producto. Los controles en estos puntos contemplan para la recepción de la materia prima las mediciones de temperatura de la misma, del transporte y una revisión de las fechas de vencimiento y características organolépticas; en la cocción de los productos se debe considerar lo señalado por Reglamento Sanitario de los Alimentos (D.S 977/96) (MINSAL,2011) que establece como temperatura mínima en el centro térmico de un producto 68°C, además en los controles se establece la temperatura del medio la cual debe mantenerse en 80°C. Finalmente, en el despacho de los producto se estableció la temperatura del medio (ambiente sala) para el control de este PCC, en esta área se debe trabajar con una temperatura máxima permitida de 8°C, para que el producto una vez fuera de cámara no tenga una temperatura superior a 6°C al momento que cargarlo en los camiones. 3.8 Límites críticos de los PCC Se determinaron principalmente en base a lo establecido por el D.S 977/96 (MINSAL, 2011), ya que en todos estos puntos la temperatura es el parámetro más relevante para determinar la efectividad de un procedimiento o proceso. El CUADRO 5 señala cuales son los límites que se contemplan en cada PCC, entendiendo que estos límites si son sobrepasados conllevan a la aplicación de medidas preventivas por la severidad del peligro que significa no respetarlos. CUADRO 5 Límites críticos de los PCC Puntos Críticos de Control (PCC) Recepción Materias Primas (MP) PCC1 Límites críticos - Temperatura de las M.P igual o inferior a 6°C - Temperatura del transporte 0 – 3°C. - Fecha de vencimiento con 8 días luego de llegada a planta. Cocción de productos PCC2 - Temperatura del medio dependiendo del producto o M.P varía entre 70-75°C; 75-80°C para productos y 95-100°C M.P. Despacho de productos PCC3 - Temperatura del producto y M.P 68-72°C. - 8°C medio (sala) como máximo. FUENTE: Adaptado de INTITUTO NACIONAL DE NORMALIZACION (INN), (2012b). 30 3.9 Establecimiento del sistema de monitoreo para los PCC Basados en INN (2011) NCh 2861. Of2011 e INN (2012) se estableció el sistema de monitoreos para cada PCC, asignando esta labor a los operarios que están presentes en cada una de estas etapas. Para ello se midió la temperatura de las materias primas y productos con termómetros de pinchos o pistola laser (dependiendo del PCC evaluado), en cada lote recepcionado o producido. El CUADRO 6 señala las preguntas formuladas para llevar a cabo esta tarea dentro del plan HACCP. CUADRO 6 Sistemas de monitoreo a los PCC Punto Crítico Sistema de monitoreo de Control ¿Qué? ¿Cómo? ¿Cuándo? ¿Quién? PCC1 - Temperatura M.P - Pistola laser - Cada recepción - Operario a cargo PCC2 - Temperatura - Termómetro de - Cada lote cocido - Operario a cargo producto pincho - - - Cada lote - Operario a cargo PCC3 Temperatura productos Termómetro o pistola laser FUENTE: Adaptado del INSTITUTO NACIONAL DE NORMALIZACION (INN), (2012b). 3.10 Acciones correctivas Corresponden a un accionar ante una desviación de los límites críticos de un PCC; establecen los mecanismos para volver todo el proceso a régimen normal, y son ejercidos por los jefes o supervisores de la planta. El modus operandi de estas acciones se planteó considerando todos los factores asociados a los PCC que afectaban la inocuidad del producto, siendo estos una no conformidad del proceso que se corrige inmediatamente luego de ser detectada, tomando los recaudos necesarios dependiendo de la severidad que pudiese tener esta; ejemplos de no conformidades sería el no uso de implementos de higiene de un operario en el momento que está procesando los productos en un PCC, el uso de termómetros no calibrados, temperaturas del medio bajo o sobre lo establecido, etc. Finalmente, la realización de cualquier acción correctiva por parte de algún jefe debe estar sujeta a una posterior evaluación, buscando identificar las causas que llevaron a que se sucediera una no conformidad en algún PCC, debiendo instruir al personal, si el error fuese de ellos, o evaluando las condiciones del equipo e implementos utilizados 31 que pudiesen haber causado el desvío del PCC. En el CUADRO 7 se señalan a continuación algunas acciones correctivas ante desviaciones en los PCC. CUADRO 7 Acciones correctivas en los PCC Desviaciones en los PCC Acciones correctivas PCC1: condiciones organolépticas deficientes - Rechazo de la materia prima PCC2: temperatura producto bajo los 68°C - Se continua el proceso térmico hasta lograr los 68°C PCC3: temperatura de cámara sobre los 6°C - Se trasladan todos los productos a las cámaras con menor temperatura FUENTE: Adaptado del INTITUTO NACIONAL DE NORMALIZACION (INN), (2012b). 3.11 Verificaciones y registros Los últimos dos puntos de los 7 principios del sistema HACCP se trataron junto al equipo HACCP, considerando que en cada PCC existen controles tanto de BPM, POE y POES, teniendo estos sus respectivos registros, y además la inclusión de controles del HACCP para el correcto funcionamiento de la acción preventiva en cada PCC. Por otra parte, las verificaciones del sistema se realizan por medio de pruebas microbiológicas a los productos terminados (cada cierto tiempo y como contra muestra del Servicio de Salud), al sistema de monitoreo y cada control realizado en planta; estas son llevadas a cabo por el jefe de aseguramiento de calidad. En resumen se puede apreciar en el CUADRO 8 algunas verificaciones y registros en los PCC de un producto elaborado en planta, estos indican como proceder en ejercicio de las verificaciones y donde se debe almacenar toda la información tomada, debiendo tener esta la fecha y estar ordenada en los archivadores correspondientes con su respectiva identificación, dependiendo de los controles que estén incluidos en él (BPM, POE, POES, HACCP, etc.), siendo eliminados luego de transcurrir un tiempo prudente, según los indicado por el D.S 977/96 o por el criterio propio de la empresa que puede extender la vida útil de los registros cuanto tiempo crea que es necesario, debiendo estar siempre en un lugar reservado solo para los cargos administrativos. Según SAG (1999), las verificaciones y registros deben contemplar una revisión en sus procedimientos, diferenciándolos de acuerdo a su estructura, es decir, aquellos que consideran monitoreos diarios en los PCC, deben tener una verificación y registro diario; 32 por otro lado, aquellos que signifiquen una desviación de los límites críticos de un PCC, se deben verificar y evaluar dependiendo de la complejidad en la desviación. Tanto las verificaciones como los registros para cualquier acción correctiva estarán orientados en la resolución del problema, abordando esta en base a lo establecido a los procedimientos de verificación y la naturaleza de los registros. Finalmente, deberán existir en las empresas procedimientos de verificaciones y registros que hagan un completo análisis de los procedimientos dentro de la planta, considerando todas sus etapas y cambios en las formulaciones o procesos, debiendo abordar también aspectos de higiene y salud, en los operarios (SAG, 1999). CUADRO 8 Verificaciones y registros HACCP Producto Puntos críticos proceso Verificaciones Verificación diaria del registro de recepción de materias primas PCC1: recepción materias primas. PCC3: despacho de productos Verificar la ejecución del monitoreo y de las condiciones organolépticas y de temperatura de la materia prima, inspección condiciones y temperatura del trasporte. Confirmación de los pesos informados en las facturas. Control de la temperatura de las cámaras y sala despacho. Verificación temperaturas del producto a despachar. Verificación Condiciones y temperatura del transporte. Registros Registro de recepción de materias primas. Registro de acciones correctivas. Registro de rechazos de materias primas Registro temperaturas de cámara y sala de despacho. Registro de temperatura de productos. Registro calibración de termómetros. Registro de acciones correctivas. FUENTE: Adaptado de INSTITUTO NACIONAL DE NORMALIZACION (INN), (2012b). 33 4 CONCLUSIONES En la elaboración del manual HACCP, se pudo constatar la existencia de las bases para la realización de éste, los pre-requisitos (PAC, POE y POES), como herramientas ya instauradas que permitían controlar los procesos productivos dentro de la planta, teniendo directa injerencia en la inocuidad de los productos elaborados y en todos los procedimientos. En lo medular de este estudio, las referencias utilizadas para la correcta elaboración del manual dictadas por el Instituto Nacional de Normalización, NCh 2861 Of.2011 y guía HACCP – para cecinas y embutidos- fueron de vital importancia, puesto que formulan las directrices para entender cómo proceder en la elaboración de un sistema HACCP para la producción de alimentos inocuos. Los resultados del estudio, indican el éxito en la aplicación del sistema HACCP, considerando en cada paso las exigencias que debían ser cumplidas; en este sentido, se puede destacar la concepción del equipo HACCP para llevar a cabo la realización del manual, siendo importantes en la entrega de datos y en la búsqueda de soluciones a problemas que se sucedían en ocasiones en la planta y que tenían relación con temas del HACCP. Los análisis de todo el proceso productivo indican el compromiso del personal con sus labores y su disposición a comprender los temas referentes a la calidad y el aseguramiento de la misma en los productos. 34 5 BIBLIOGRAFIA ARMSTRONG, W; CHESTA, V; QUINTANA, L. 2012. Evaluación de la cadena de …….frío en cinco fábricas de cecinas y su implicancia en el recuento microbiológico. …….Revista Chilena de Nutrición 39(1): 1-9. ARVANITOYANNIS, I. y TRAIKOU, A. 2005. A Comprehensive Review of the …….Implementation of Hazard Analysis Critical Control Point (HACCP) to the …….Production of Flour and Flour-Based Products. Critical Review in Food Science …….and Nutrition (Grecia) 45(5): 327-370. CELAYA, C. 2004. Evaluación de la implantación del sistema de Análisis de Peligros …….y Puntos Críticos de Control (APPCC) en las pequeñas industrias alimentarias …….de la comunidad de Madrid. Memoria de Doctorado. Madrid. Universidad …….Complutense de Madrid, Facultad de Veterinaria. 368p. CHILE, INSTITUTO NACIONAL DE NORMALIZACION (INN). 2012a. Trazabilidad ..…de alimentos en la cadena alimentaria – Bovinos, caprinos, ovinos, porcinos, …..y sus productos cárnicos. Norma Chilena 2997. 21p. ____, INSTITUTO NACIONAL DE NORMALIZACION (INN). 2012b. HACCP – ………Directrices para cecinas y embutidos - . Guía HACCP. 52p. ____, INTITUTO NACIONAL DE NORMALIZACION (INN). 2011. Sistema de ……Análisis de Peligros y Puntos Críticos de Control (HACCP) – Directrices para su ……aplicación-. Norma Chilena 2861. 27p. 35 _____, MINISTERIO DE SALUD (MINSAL). …………Alimentos. .Decreto Nº 977/96 2011. Reglamento Sanitario de los del Ministerio de Salud. (On line) …………<http://www.minsal.gob.cl/portal/url/page/minsalcl/g_proteccion/g_alimentos/re ..............g..la....mento_sanitario_alimentos.html > (03 de junio 2013). ____,MINISTERIO DE AGRICULTURA, SERVICIO AGRICOLA Y GANADERO. ……..2011. Manual genérico para productos.cárnicos procesados (On line). ……..Departamento de protección pecuaria, subdepartamento de industria y ……...tecnología..pecuaria.<http://www.sag.cl/sites/default/files/SAC_PROD_CARNI.. ...........COS_PROCESADOS PDF> (20 de jun. 2013). ____, INSTITUTO NACIONAL DE NORMALIZACION (INN). 2010. Industria de los ……...alimentos – Buenas prácticas de manufactura- Requisitos. Norma Chilena 3235. ………21p. ____, INSTITUTO NACIONAL DE NORMALIZACION (INN). 2009. Sistemas de ………gestión de la calidad –Requisitos-. Norma Chilena-ISO 9001. 43p. ____, INSTITUTO NACIONAL DE NORMALIZACION (INN). 2007. Sistema de ………gestión de la inocuidad de los alimentos – Requisitos para cualquier ………organización en la cadena alimentaria -. Norma Chilena-ISO 22000. 45p. ____, INSTITUTO NACIONAL DE NORMALIZACION (INN). 2003. Directrices para la …….documentación de sistemas de gestión de calidad. Norma Chilena-ISO 10013. …….23p. ____, MINISTERIO DE AGRICULTURA, SERVICIO AGRICOLA Y GANADERO ……..(SAG). 1999. Manual genérico sistemas de aseguramiento de calidad (On line). ……...Departamento..de..protección..pecuaria.<http://www.sag.cl/sites/default/files/S.. ..........AC_GENERICO.PDF> ( 02 de jun. 2013). 36 CODEX ALIMENTARIUS. 2009. Higiene de los alimentos (Textos básicos). 101p. CORETTI, K. 1971. Embutidos elaboración y defectos. Editorial ACRIBIA S.A. ……..Zaragoza (España). 136p. MORGAN, P. 2010. Programa de prerrequisitos para la implementación del sistema ……..HACCP en fábrica de galletas artesanales. Memoria de título Ing. en Alimentos. ……..Santiago. Universidad de Chile, Facultad de Ciencias Químicas y Farmacéuticas. ……..71 p. MORTIMORE, S. y WALLACE, C. 1996. HACCP Enfoque Práctico. Editorial ACRIBIA …….S.A. .Zaragoza (España). 291p. OLLINGER, M. 2011. Structural change in the meat and poultry industry and food ……safety regulation. Wiley Online Library (USA) 27(2):244-257. WERKMEISTER, R. 2008. Propuesta de un sistema de aseguramiento de calidad ……HACCP en la elaboración de longanizas. Memoria de título Médico Veterinario. ……Valdivia, Chile. Universidad Austral de Chile, Facultad de Ciencias Veterinarias. ……45p. USA, FOOD SAFETY AND INSPECTION SERVICE (FSIS). 1999. Modelo HACCP …….general para productos cárnicos y avícolas totalmente cocidos, perecederos. (On …….line) <http://www.fsis.usda.gov/index.htm> (04 de junio 2013). URSULIN, N.; VAHCIC, N.; MEDIC, H.; VIDACEK, S. y SABIC, S. 2010. Hazard …….Analysis and the System Aimed at Ensuring the Safety of Semi-Dry-Sausage…….Based product. Faculty of Food Technology and Biotechnology. University of …….Zagreb (Croacia) 10 (1): 118-127. 37 ANEXOS 38 ANEXO 1 Análisis de peligros significativos (principio 1) a una cecina cocida o Lista Para Consumo (LPC). Etapa del proceso Identificar cualquier peligro potencial introducido, controlado o aumentado en esta etapa. Recepción materias primas cárnicas Biológico: Microorganismos (M.O) patógenos. Sí Químico: Residuos de medicamentos Sí Físico: guantes, astillas, metales, etc. Biológico: M.O patógenos. Sí Recepción materias primas no cárnicas Químico: Residuos de medicamentos en tripa. ¿Es peligro potencial significativo? ( sí /no) No No Almacenamiento en cámara (06°C) Físico: ninguno Biológico: M.O patógenos. Químico: ninguno Molienda Sí - Físico: ninguno Biológico: M.O patógenos. Sí Químico: químicos de lavado. Si No Cutter Físicos: Materias extrañas Biológico: M.O patógenos. Químico: niveles de aditivos Si Si Físicos: ninguno - Justificar su decisión en la columna ¿Qué medidas de control se pueden aplicar para prevenir los peligros significativos? . ¿Es este un punto crítico de control? (Sí/No) 39 Embutido porcionado Biológico: M.O patógenos. Químico: ninguno Sí - Físico: ninguno Colgado Biológico: M.O patógenos. Si - Químico: ninguno Físico: ninguno Ahumado Biológico: Ninguno Sí Químico: Benzopirenos Sí Cocción Físico: hollín, coloración anómala, resequedad Biológico: M.O patógenos. Si - Químico: ninguno Enfriado en duchas Almacenamiento en cámara Envasado a granel Despacho Físico: ninguno Biológico: M.O patógenos. Sí Químico: ninguno - Físico: ninguno Biológico: M.O patógenos. Químico: ninguno Físico: ninguno Si Biológico: ninguno Químico: ninguno: Físico: materias extrañas. Biológico: M.O patógenos. Químicos: ninguno Físicos: ninguno Si Si - FUENTE: Adaptado de INSTITUTO NACIONAL DE NORMALIZACION (INN), (2012b). 40 ANEXO 2 Peligros asociados al proceso productivo de la planta de cecinas. Microorganismos patógenos asociados a la industria de cecinas y embutidos Escherichia coli; incluyendo O157:H7 Enfermedad, síntomas y Gastroenteritis. Diarrea, puede ser con sangre y fiebre. Las cepas que período de incubación causan diarrea pueden ser invasivas, enteropatogénicas o enterotoxigénicas. El período de incubación es generalmente de 12 h a 72 h después de la ingestión del alimento. La infección con la cepa enterohemorrágica puede causar SHU (síndrome hemolítico urémico) y fallas renales especialmente en niños menores. Fuente Tracto intestinal de humanos y animales. Las personas infectadas frecuentemente son asintomáticas. Transmisión La principal forma de transmisión es la contaminación fecal de los alimentos o de las aguas. Contaminación cruzada. Se ha demostrado la transmisión de persona a persona. El deficiente lavado de manos es la principal fuente de contaminación cruzada. La dosis infecciosa para E. coli O157:H7 es muy baja. Los portadores propagan grandes cantidades de microorganismos. La transmisión de E. coli O157H:7 fundamentalmente se asocia con carne molida mal cocida. Características del microorganismo Medidas de control preventivas - No forma esporas, bacilos Gram (-), muere con calor suave (sobre 60°C). - Crece bajo condiciones aeróbicas o anaeróbicas. Crece bien en alimentos húmedos de baja acidez y a temperatura mayor que 10°C. Temperatura óptima de crecimiento 35°C a 37°C. - Los pH bajos (menor que 4,6) previenen el crecimiento; pero la cepa O157:H7 puede sobrevivir. - Es difícil diferenciar E.coli patógena de la no patógena en las pruebas microbiológicas comunes; la cepa E. coli O157H:7 requiere de la metodología específica. - Cocción y recalentamiento adecuado de alimentos. - Refrigeración adecuada (menor o igual que 4°C). - Buena sanitización e higiene personal. - pH y aw bajos. 41 Microorganismos patógenos (continuación anexo 2) Salmonella Enfermedad, síntomas y período de incubación Fuente Transmisión Características del microorganismo Medidas de control preventivas Salmonelosis. Produce una gastroenteritis aguda que se caracteriza por súbitos ataques de jaqueca, dolor abdominal, fiebre suave, diarrea, naúseas y vómitos. La deshidratación puede llegar a ser severa. En algunos casos puede llegar a causar la muerte. El período de incubación es de 6 h a 72 h, comúnmente entre 12 h a 36 h. Tracto intestinal de animales domésticos y silvestres. Seres humanos. Ingestión del organismo en alimentos que provienen de animales infectados o por alimentos contaminados con las heces de animales o personas infectadas. Principalmente, por el consumo de huevos, leche, carnes y aves mal cocidos o crudos. La dosis infectiva puede ser de sólo unas pocas células (100 ufc/g a 1 000 ufc/g), pero por lo general es mucho más alta. No formadores de esporas, bacilo Gram (-), muere con calor suave (sobre 60°C). - Crece bajo condiciones aeróbicas y anaeróbicas. Crece en rango de temperatura de 5,0°C a 46°C. La temperatura óptima de crecimiento es de 35°C a 37°C. - pH bajo (generalmente menor que 4,6 en alimentos), previene el crecimiento; pH óptimo para el crecimiento 6,5 a 7,5. - Sobrevive favorablemente a estados de congelación y deshidratación. Los microorganismos en alimentos con actividad de agua relativamente baja son más resistentes al calor. - Se conocen más de 2 000 grupos serológicos de Salmonellas. Tratamientos térmicos. - Evitar recontaminación. - pH bajo. - Higiene adecuada de los manipuladores. - Los procesos de control deben considerar la estabilidad de Salmonella y su capacidad de multiplicarse en el alimento. 42 Microoganimos patógenos (continuación anexo 2) Listeria monocytogenes Enfermedad, síntomas y período de incubación Fuente Transmisión Características del microorganismo Medidas de control preventivas Staphylococcus aureus Enfermedad, síntomas y período de incubación Fuente Transmisión Listeriosis. Una meningoencefalitis aguda con o sin septicemia. Se caracteriza por una fiebre súbita de dolor de cabeza intenso, naúseas, vómitos, delirio y coma (en personas de edad inmunocomprometidas e infantes). Puede causar aborto en mujeres embarazadas. La tasa de mortalidad es alrededor de un 30%. En un huésped normal puede causar desde, pocos síntomas hasta un agudo estado febril con síntomas parecidos a los de un resfrío. Si el microorganismo está presente en grandes cantidades (109/ml) se ha visto que causa gastroenteritis. El período de incubación es generalmente de una a varias semanas. Animales, humanos y medio ambiente. Se encuentra en el agua y en el lodo. Se consideran como contaminados los alimentos de origen animal y agrícola. Se asocia con el consumo de verduras y productos lácteos. En neonatales se puede transmitir de la madre al feto a través del útero. - No formadora de espora, bacilo Gram (+), muere a temperaturas de pasteurización (71,7°C por 15 s). - Crece en condiciones aeróbicas y anaeróbicas. Puede crecer a temperatura de refrigeración. - pH bajos (menor que 4,6) previenen el crecimiento. - Extremadamente resistente en comparación con la mayoría de las células vegetativas. Soporta repetidas operaciones de congelación y descongelación. Sobrevive por largos períodos en bajas condiciones de humedad. - Para que la enfermedad se desarrolle, se tienen que ingerir organismos vivos. La dosis infecciosa depende de la susceptibilidad del huésped; los huéspedes susceptibles pueden enfermar con tan sólo 100 células; los huéspedes saludables y no susceptibles pueden resistir 10 000 000 de células. - Tratamiento térmico, no utilizar microondas para calentar ni recalentar los alimentos. - pH bajo. - Evitar la recontaminación. - Control apropiado de la temperatura. - Baja aw. Envenenamiento de alimento por Staphylococcus. Una intoxicación con abruptos ataques caracterizados por naúseas severas, calambres y vómitos. A menudo, acompañado de diarrea. Rara vez mortal. La enfermedad dura de 1 día a 2 días. La aparición de síntomas es entre 1 h a 6 h después de haber consumido el alimento, por lo general de 2 h a 4h Generalmente, en el hombre, el microorganismo se hospeda en las fosas nasales o en la piel. Ocasionalmente en vacas con ubres infectadas. Ingestión de alimentos que contienen enterotoxina estafilocócica. El microorganismo se multiplica en gran número en los alimentos y produce una enterotoxina estable al calor. Los manipuladores comúnmente contaminan los alimentos que no han sido sometidos a un tratamiento térmico adecuado para así matar los microorganismos o bien a la refrigeración requerida para prevenir el crecimiento del microorganismo. 43 Ejemplos de peligros químicos (continuación anexo 2) Producto químico Puntos de control Materias primas Pesticidas, hormonas, antibióticos y químicos peligrosos Antes de la recepción. Aditivos, sustancias prohibidas en ingredientes envasados (tripas artificiales o naturales) y materiales de empaque Antes de la recepción. Alérgenos En el momento de la recepción. En el momento de la recepción. Proceso Alérgenos En el momento de la recepción. En el lugar de uso. Antes de la recepción. Colorantes Aditivos para el agua En el lugar de uso. Tipos de control Especificaciones, cartas de garantía, certificación de proveedores, usos aprobados. Inspección del transporte, pruebas, condiciones de almacenamiento controlado. Especificaciones, cartas de garantía, certificación de proveedores, usos aprobados. Inspección del transporte, almacenamiento adecuado. Almacenamiento y manipulación, segregado de alergénicos y no alergénicos. Limpieza y desinfección de las instalaciones entre productos alergénicos y no alergénicos. Rotulación de su presencia en la etiqueta. En el sistema de tratamientos de agua Mantención de equipos e Antes del uso. instalaciones. Aditivos indirectos para alimentos, pinturas, recubrimientos y lubricantes En el lugar de uso. Sanitizantes Plaguicidas Antes de uso. En el lugar de uso. Detergentes y sanitizantes Instalaciones separadas. Revisar el uso, etiquetado, certificado de requisitos y excepciones. Especificaciones, cartas de garantía, químicos autorizados. Prácticas de manipulación y cantidades utilizadas, almacenamiento adecuado. Químicos autorizados, procedimientos y usos. Almacenamiento segregado de otros productos de grado alimenticio. Prácticas de manipulación, instrucciones de la etiqueta, superficies protegidas. 44 Ejemplos de peligros físicos, fuentes y tipos de control (continuación anexo 2) Contaminante Vidrio Fuente Tipos de control Instalaciones de luz. Canoa protectora. Cubiertas de reloj; espejos. Prohibir el uso al interior de la planta. Termómetros envases de vidrio. Procedimiento para vidrios rotos, uso de termómetros digitales. Fragmentos de metal, tuercas, Ingredientes. Maquinaria. Especificaciones, cartas de garantía. Control de insumos. Procedimiento de evaluación de proveedores. Uso de detector de metales, imanes, harneros, rayos X. Uso de envases protegidos. Inspección, mantención preventiva, detección de metales, tarjetas o barras de prueba para materiales ferrosos, no ferrosos y acero inoxidable, rayos X, imanes. Inspección, mantención. Edificio. Eliminar. Equipos/utensilios. Inspección: Productos paletizados. manejo solo en las bodegas de tornillos, etc. Almacenamiento. Madera. de preferencia almacenamiento. Alambres, clips. Ingredientes empacados. Inspección de insumos en la recepción, remoción antes del uso. Agujas hipodérmicas. Recepción de carnes. Detector de metales, equipo de rayos X, especificaciones cartas de garantía. y