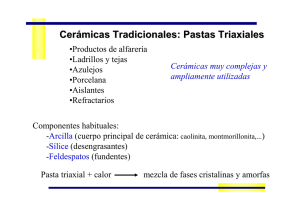

tema 2. ceramicas tradicionales

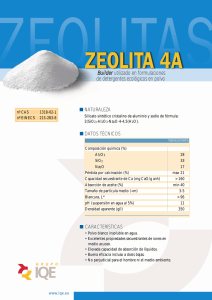

Anuncio

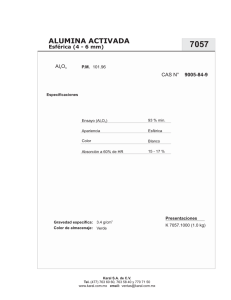

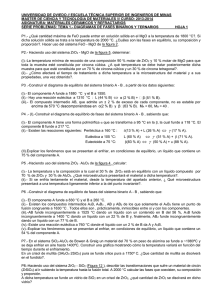

TEMA 2. CERAMICAS TRADICIONALES ESQUEMA: - Porcelanas - Esteatitas y Cordieritas 1 Porcelanas. Fabricación Barros como la kaolinita, silicato de aluminio hidratado: Al2O3.2SiO2.2H2O A 600ºC se pierde el agua y se forma meta-kaolinita: Al2O3.2SiO2 A 1000ºC se produce la descomposición de la meta-kaolinita formándose mullita (1830ºC) y sílice (1724ºC) 3(Al2O3.2SiO2) = (3Al2O3.2SiO2) + 4SiO2 Tª (ºC) 2050 LIQUIDO A DIFERENCIA DE LA ARCILLA CONTAMINADA CON OXIDOS DE FE, LA PORCELANA ES BLANCA A+L 1830 Por encima de 1595ºC la kaolinita produce un líquido. Sin embargo los hornos antiguos no tenían semejante capacidad 1724 L+M A+M 1595 %MOLAR SiO2 0.6 M Al2O3 FUNDENTES 2 Porcelanas. Fabricación 9El feldespato es un aditivo que permite la formación de fase líquida a más baja temperatura (vitrea), lo que además permite la vitrificación de la pieza sinterizada (mejor acabado) K2O.Al2O3.6SiO2 9El feldespato tiene una reacción eutéctica a 1150ºC ( formándose leucita (K2O.Al2O3.4SiO2) y líquido. Mejor aún, en presencia de SiO2 forma líquido a 990ºC. L LEUC + L SiO2 + L 1150ºC F+L LEUC + F 990ºC LEUC F SiO2 3 Porcelanas. Fabricación 9Las porcelanas comerciales tienen composiciones que combinan estos tres elementos: K2O.Al2O3.SiO2 9El feldespato tiene una reacción eutéctica a 1150ºC ( formándose leucita (K2O.Al2O3.4SiO2) y líquido. Mejor aún, en presencia de SiO2 forma líquido a 990ºC. Masa % molar Masa mol. Kaolinita 2 4.3 258.2 Feldespato 1 1 556.6 A la temperatura de sinterizado: mullita + liquido. En las siguientes proporciones: Frac. molar K2O: 0.05 Al2O3: 0.25 SiO2: 0.70 T(ºC) 1127 1227 1327 1427 M/L 41:59 40:60 39:61 37:63 4 Porcelanas. Fabricación 9Esta fracción de líquido es muy elevada y aparece rapidamente a temperaturas alrededor de 1000ºC. INESTABILIDAD MECÁNICA: DISTORSIÓN. (Baja viscosidad) 1000 B η = AT exp T SiO2 A = exp (− 0.27 B − 11.7 ) 60 5 MO o M2O Al2O3 80%SiO2 Log η 20 2 1000 70%SiO2 1200 1400 T (ºC) 5 Porcelanas. Fabricación 9En la práctica se añade un tercer aditivo: cuarzo < 10 micras. COMPOSICION: Masa Kaolinita 2 Feldespato 1 Silice 1 Frac. molar K2O: 0.03 Al2O3: 0.18 SiO2: 0.79 SiO2 η’ =10 - 100 η M: mullita 3Al2O3.2SiO2 L: leucita K2O.Al2O3.4SiO2 F: feldespato K2O.Al2O3.6SiO2 F L En la práctica, el silicato líquido es muy lento de cristalizar por lo que al final se obtiene un 40-60% de fase vitrea M 25ºC K2O Al2O3 6 Porcelanas. Fabricación Durante el calentamiento se pueden distinguir los siguientes procesos: 1- Descomposición de la meta-caolinita a mullita y silice (en la práctica se forma un silicato vitreo por la presencia de un 2-3% de impurezas en el polvo) 2- Formación de más líquido por reacción del feldespato con la silice 3- Disolución de la meta-caolinita residual en el líquido 4- Cristalización de la mullita 5- Densificación en fase líquida (distribución del líquido entre las partículas sólidas de mullita) REAGRUPAMIENTO Y DISOLUCIÓNPRECIPITACION. VITRIFICACIÓN 7 Porcelanas. Propiedades 9Las propiedades dependen de la composición y la microestructura: COMPOSICION: Mullita, vidrio, porosidad (1-5% inaccesible) cuarzo residual (si el polvo de partida es grueso) Porosidad (%) Densidad (g/cc) 2.35 8 Bloating Descomposición de sulfatos o C 5 σ = σ 0 exp (− bp ) = 60 − 120 MPa 2.30 1150 Resistencia teórica del enlace Si – O = 20 GPa = E/4 1250 T(ºC) Sinterizado σ∝ Eγ c Granos cuarzo: DEFECTOS (α) GRIETAS 35e-6 vs. 5.7 e-6 K-1 8 Porcelanas. Propiedades. Retención de resistencia Shock térmico σ f (1 − ν ) ∆TC = 2.5 αE 100% ∆Tc= 200-250ºC 200 300 ∆T Cambios rápidos de temperatura inducen pérdidas de resistencia por microagrietamiento. MEJORAS: -ELIMINAR POROS -AUMENTAR γ (+Al2O3) -ELIMINAR EL CUARZO RESIDUAL -CREAR ESTADOS SUPERF. COMPRESIVOS (GLAZING) (∆a = 0.5e-6 K-1) 9 Porcelanas. Otras Propiedades. Aplicaciones Densidad: 2.28-2.37 g/cc (91-96%D.T.) Densidad teórica:2.5-2.46 g/cc BUEN AISLANTE T<300ºC Funden a 1000ºC Aplicaciones: -HV LOW FREQ. AISLAMIENTO -CONTAINERS PROD. QUIMICOS -NO MUY REFRACTARIO: gran cantidad de aluminosilicato K (punto de reblandecimiento bajo) -Baja RESISTENCIA al SHOCK TERMICO 10 Esteatitas y Cordieritas. Generalidades 9Estos materiales tienen composiciones en el sistema: Materiales base: Talco: 0.8-0.85 Caolinita: 0.1 Alumina: 0.05 MgO.Al2O3.SiO2 Mas refractarios que la porcelana Generación más gradual de la fase líquida Al2O3 S: sapphirine 4MgO.5Al2O3.2SiO2 C: cordierita 2MgO.2Al2O3.5SiO2 Talco 3MgO.H2O.4SiO2 S El talco ayuda a la compactación (LUBRICANTE). (contiene 63% silice) El talco no es estable, como la caolinita pierde el agua a unos pocos cientos de grados. Funde bruscamente a 1543ºC (Eutect. MgO-SiO2 C MgO F Talco 100% liquido 1400ºC SiO2 Dentro zona roja: 2 eutécticos: 1345-1360ºC 11 Esteatitas Materiales base: Talco: 0.8-0.85 Caolinita: 0.1 Feldespato: 0.05 Sinterización: 1250-1300ºC (bajo costo). Formación 30%vol. Líquido (1345ºC) El feldespato ayuda a aumentar la ventana de sinterización 100 cordierita % liquido 75 Talco 50 Se puede controlar mejor la cantidad de líquido en el sistema Mediante la temperatura de sinterización Resistencia: 150 MPa Coef. Dilat: 8.5e-6 K-1 Max. Temperatura uso: 600ºC 25 Esteatita 1200 1400 MgO.Al2O3.SiO2 1600 T(ºC) Sinterizado Aplicaciones: Conectores electricos baratos (cuidado impurezas Na, K) 12 Cordieritas 9Mayor contenido de Al2O3 (más kaolinita) Al2O3 cordierita 2MgO.2Al2O3.5SiO2 PUNTO FUSION. 1460ºC S C MgO F 100% liquido 1400ºC Talco Muy REFRACTARIO MAS: FUSIÓN + TRAT. CRISTALIZACIÓN SiO2 Moles % molar Kaolinita 0.174 Al2O3 22.9 Talco 0.105 SiO2 54.7 Alumina 0.147 MgO 22.4 Resistencia: 100 MPa Coef. Dilat BAJO: 1.6 e-6 K-1 (anisotropo: crack on cooling) Buena resistencia al choque térmico Temp fusión: 1540ºC Aplicaciones: Ladrillo refractario Soportes elementos calefactores Extruido: celda abeja catalizadores Tubo escape 13 RESUMEN MATERIAL FASE MAYORITARIA PROPIEDAD Porcelana vidrio 1000ºC ablandamiento Esteatita Enstatita (20% vidrio) 1557ºC Cordierita Cordierita 1540ºC Alumina Alumina 2054ºC 14

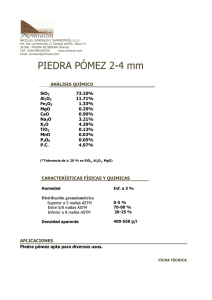

![TournSCastroLCeledaA[etal]](http://s2.studylib.es/store/data/000206237_1-14c0463a2df4272ed9c03ea9261d1768-300x300.png)