FUERZA DE FRICCION

Anuncio

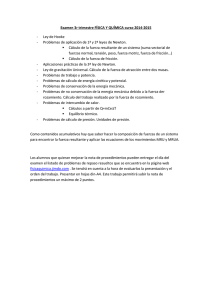

FUERZA DE FRICCIÓN: FACTOR NEGATIVO EN LAS EMPRESAS INDUSTRIALES Por: Pedro Albarracín Aguillón Gerente INGENIEROS DE LUBRICACIÓN LTDA. pedroalbarracin@ingenierosdelubricacion.com www.ingenierosdelubricacion.com INTRODUCCION La fricción está presente en nuestras vidas todos los días y en algunos casos es imprescindible para poder desarrollar determinadas acciones como caminar, andar ó frenar un vehículo, generar fuego, fabricar piezas en un torno ó en una fresadora, etc; pero es completamente improductiva en los elementos de una máquina, los cuales podrían fallar catastróficamente si no se lubricaran, y aunque esto se hiciera, si el lubricante no es el adecuado, el mecanismo, dentro de un proceso más lento también se dañaría finalmente. En las relaciones diarias con otras personas, la fricción ó el roce entre diferentes temperamentos, como popularmente se le conoce, conlleva a disgustos, enemistades y a otro tipo de problemas, porque no es posible lograr muchas veces el acoplamiento de personalidades y por lo tanto se presenta el rechazo. La fricción entre los seres humanos es necesario reducirla, para vivir en un mundo cada vez mejor. La fricción en los componentes de máquinas, conlleva a la transformación de energía útil, aprovechable en trabajo productivo, en calor tanto para la máquina como para el ambiente, con el subsecuente número de problemas que las altas temperaturas de operación generan para los mecanismos lubricados, para el aceite y para el ambiente, ya que aporta calor causante del cambio climático. Es muy importante el análisis ingenieril de los fenómenos de fricción en las máquinas, para determinar si las causas que lo generan son mecánicas, operacionales ó de lubricación, con el objetivo de controlarlas y reducirlas hasta llegar a eliminarlas algún día. HISTORIA DE LA FRICCION La fricción permitió el desarrollo del hombre primitivo, en épocas muy remotas, como en el año 200.000 AC cuando “inventó” la máquina para “hacer fuego”, y las “brocas”. Al descubrir la fricción y utilizarla para su propio bienestar también vio la necesidad que era necesario reducirla en otros tipos de “máquinas”, como en el torno de alfarero, utilizado para la fabricación de vasijas de arcilla para los alimentos, en la cual, los elementos sometidos a fricción, al girar la tabla horizontal se desgastaban y era necesario “lubricarlos”. En esa época para reducir la fricción se utilizaban agua, petróleo crudo, y grasas de origen animal y vegetal principalmente. Posteriormente el hombre de la época de las grandes civilizaciones mostró un gran interés por reducir la fricción en movimientos de traslación como en el caso de los egipcios en el año 2500 AC para el transporte de piedras hasta de 200 toneladas cada una para la construcción de monumentos y pirámides y más adelante para reducir el desgaste de las ruedas y demás elementos utilizados en la guerra y en la vida diaria. El hombre moderno continua con el mismo interés de reducir al máximo la fricción, no solo en los diferentes componentes de las máquinas que utiliza en todo momento, sino también en su propio organismo y es así como hoy en día se ve el reemplazo de partes del sistema óseo como las rótulas de las caderas por materiales termoplásticos auto-lubricados, de larga vida y compatibles con los tejidos humanos. Terminando la edad media ó la era del oscurantismo, y empezando el renacimiento (año 700 DC al 1500 DC), el artista científico Leonardo Da Vinci (1452-1519) planteó conceptualmente por primera vez, las leyes fundamentales de la fricción, vigentes aún hoy en día, en las cuales afirmaba que: • • La fuerza de fricción es directamente proporcional al coeficiente de fricción y al peso del cuerpo en movimiento. La fuerza de fricción depende del área (microscópica) real de contacto y no del área aparente del cuerpo deslizante. En 1699 el físico francés Guillaume Amontons (16631705) formuló matemáticamente las leyes de la fricción del movimiento por deslizamiento entre dos superficies planas. Otros científicos como Robert Hooke (1635-1703), Isaac Newton (1643-1727), Charles Coulomb (1736-1806), y Osborne Reynolds (1842-1912) le hicieron aportes muy importantes al tema de la fricción entre dos cuerpos sólidos, entre estos y los fluidos y en el interior de los fluidos. FRICCION Y FUERZA DE FRICCION La fricción es la oposición que presentan dos zonas materiales en contacto, durante el inicio, desarrollo y final del movimiento relativo entre ellas, conlleva a consumo de energía, generación de calor, desgaste y en algunos casos a fallas catastróficas. Los cuerpos que se mueven pueden ser sólidos, Pag. 1 líquidos ó gaseosos, ó una combinación de dos ó más de ellos. La fricción se define como fuerza de fricción (F), es negativa y se opone al movimiento y refleja que tanta energía mecánica se pierde cuando dos cuerpos inician el movimiento ó se mueven entre sí y es paralela y opuesta al sentido del movimiento. Refleja que tan eficiente energéticamente es el mecanismo durante su funcionamiento. La fuerza de fricción se calcula de la siguiente ecuación: F=fxW • • • F: fuerza de fricción, kgf (lbf) f: coeficiente de fricción metal-metal, sólido, mixto ó fluido, adimensional. W: fuerza normal que actúa sobre una de las superficies de fricción, kgf (lbf). iniciar el movimiento de un cuerpo estacionario. Se genera debido a la rugosidad microscópica de las dos superficies, que interactúan y se entrelazan, y entre las cuales se generan enlaces iónicos y microsoldaduras formadas por la humedad y el oxigeno del aire. Fuerza de fricción cinética (Fc ) La fuerza de fricción cinética (Fc) es una fuerza negativa que se presenta cuando un cuerpo se mueve con respecto a otro, se opone al movimiento y es de magnitud constante. La fuerza de fricción cinética, entre dos cuerpos que se mueven entre si se puede presentar como: • • • • Metal - metal Sólida Mixta Fluida Fuerza de fricción cinética metal-metal Tiene lugar cuando la rugosidad de una superficie metálica desliza directamente sobre la otra y el sistema tribológico está constituido por dos cuerpos sólidos, entre los cuales no hay un tercer elemento sólido ó fluido que los separe. En la fuerza de fricción metal-metal cinética, tiene las siguientes características: La fuerza W que presiona un cuerpo sobre una superficie horizontal es equivalente a su peso y se denomina fuerza normal. Cuando el cuerpo descansa sobre un plano inclinado la magnitud de la fuerza normal depende del ángulo de inclinación y es menor que el peso de dicho cuerpo (WCosè). Cuando el cuerpo reposa sobre una superficie horizontal dicho cuerpo presiona sobre la superficie con todo su peso y si la superficie está inclinada, por ejemplo 60º, solo presiona con la mitad de su peso y la fuerza normal es de cero cuando el plano está en posición vertical, puesto que el cuerpo y la superficie no se presionan entre sí. La fuerza normal sobre la superficie puede ser mayor que el peso si se ejerce una presión adicional sobre el cuerpo. • • • Puede ser de alta ó de mediana intensidad, dependiendo del tipo de materiales en contacto. Ocasiona en la mayoría de los casos que las superficies de fricción de los componentes de la máquina se suelden y la falla sea catastrófica, debido a la gran cantidad de calor generado cuando las crestas altas y pequeñas chocan, se deforman elásticamente y luego plásticamente hasta fracturarse. Ocurre de manera transitoria cuando los mecanismos lubricados de una máquina se ponen en operación ó se detienen y la condición final de lubricación es Elastohidrodinámica ó fluida. TIPOS DE FUERZAS DE FRICCION La fuerza de fricción, puede ser estática ó cinética. • • Fuerza de fricción estática (Fe) Fuerza de fricción cinética (Fc) Fuerza de fricción estática (Fe ) La fuerza de fricción estática (Fe) es una fuerza negativa mayor que la fuerza aplicada la cual no es suficiente para Falla catastrófica entre el cojinete y el muñón en un reductor de velocidad al interrumpirse le flujo de aceite Pag. 2 Fuerza de fricción sólida cinética Se presenta de manera transitoria siempre que los componentes de la máquina inician su movimiento ó paran. La fuerza de fricción sólida cinética presenta las siguientes características: • • • Depende del tipo de aditivo antidesgaste que tenga el lubricante utilizado. Es de regular intensidad, y conlleva a un bajo nivel de desgaste adhesivo. Puede conllevar a altos niveles de desgaste adhesivo cuando la película lubricante es fluida y se rompe debido a condiciones mecánicas u operacionales anormales en el mecanismo lubricado. Desgaste adhesivo por fricción mixta en el cojinete liso del eje de baja velocidad en un reductor. Fuerza de fricción fluida cinética Tiene lugar cuando las superficies de fricción se mueven la una con respecto a la otra completamente separadas por un tercer elemento que por lo regular es un fluido. La fuerza de fricción fluida cinética presenta las siguientes características: • • • Desgaste adhesivo en el cojinete liso de un compresor centrífugo por fricción sólida en el momento de la puesta en marcha. • Para un mismo espesor de película lubricante, depende de si el lubricante utilizado es mineral, sintético ó vegetal. En el caso del aceite mineral se define como la resistencia que presentan al corte las laminillas que constituyen la película lubricante, un valor típico es de 0,008. En el caso de los aceites sintéticos como la resistencia a la rodadura de las esferas de igual diámetro que constituyen la película lubricante, un valor típico es de 0,006. En el caso de los aceites vegetales como la resistencia a la rodadura de las esferas de diferente diámetro que constituyen la película lubricante, un valor típico es de 0,007. Fuerza de fricción mixta cinética Se presenta de manera permanente cuando los mecanismos lubricados de una máquina trabajan bajo condiciones de lubricación Elastohidrodinámica (EHL). La intensidad de la fuerza de fricción mixta tiene las siguientes características: • • • Depende del tipo de aditivo extrema presión y de las características del lubricante utilizado. Es de mediana intensidad, y conlleva a un nivel de desgaste adhesivo moderado, que se presenta en los componentes lubricados durante el funcionamiento de la máquina. Se puede minimizar cuando se requiere un lubricante con un aditivo extrema presión de tipo EP1 y se utiliza un EP3 y se puede incrementar cuando se requiere un EP3 y se pasa a un EP1. Fricción fluida con diferentes tipos de lubricantes. Pag. 3 COEFICIENTE DE FRICCION El coeficiente de fricción caracteriza la fuerza de fricción, es el parámetro modificable para reducir las pérdidas por fricción y hacer más productivo el desempeño mecánico de los componentes de máquinas. El coeficiente de fricción entre dos cuerpos que se mueven puede ser por deslizamiento ó por rodadura dependiendo de la forma geométrica de las superficies que interactúan. El coeficiente de fricción por rodadura es menor que por deslizamiento. Por ejemplo cuando una superficie de acero rueda sobre otra de acero es de 0,30; este puede ser el caso de un rodamiento de bolas no lubricado al rodar las esferas sobre las pistas de rodadura en seco. El coeficiente de fricción sólida cinético depende del tipo de material que se le haya aplicado a las superficies metálicas que interactúan como material de desgaste. Por ejemplo cuando se utiliza como material de desgaste el aditivo metálico ditiosfosfato de zinc sobre ditiosfosfato de zinc es de 0,015. El valor del coeficiente de fricción por deslizamiento y por rodadura a su vez es función de la naturaleza del contacto que se presente entre los cuerpos sometidos a fricción, y puede ser: El coeficiente de fricción mixta por rodadura depende del tipo y cantidad de fluido y del material antidesgaste utilizado como lubricante que separa las dos superficies. Por ejemplo cuando es aceite mineral EP1 sobre aceite mineral EP1 es de 0,011. - El coeficiente de fricción fluida por rodadura depende del tipo de fluido utilizado como lubricante para separar las dos superficies. Por ejemplo cuando es aceite mineral sobre aceite mineral es de 0,0085. Metal-metal por deslizamiento (fmmdrodadura(fmmr) Sólido por deslizamiento (fsd) ó por rodadura (fsr) Mixto por deslizamiento (fmd) ó por rodadura (fmr) Fluido por deslizamiento (ffd) ó por rodadura (ffr) El coeficiente de fricción metal-metal cinético es el más alto, conlleva a elevadas pérdidas de energía por fricción y alta generación de calor y depende de la naturaleza de los materiales friccionantes en contacto. En la Tabla No1 se especifican los valores típicos de coeficientes de fricción por deslizamiento y rodadura en diferentes mecanismos y condiciones de lubricación. Tabla No1 Valores típicos de coeficientes de fricción por deslizamiento y rodadura en diferentes mecanismos y condiciones de lubricación Coeficiente de fricción Metal-metal fmm Desliz. Rod. fmmd fmmr Sólido fs Mineral Sintético fsd fsd Mixto fm EP1 EP2 1ra Generación 2da Generación Mineral Sintético Mineral Sintético fmd fmr fmd fmr Mecanismo EP3 3ra Generación Mineral Sintético fmd fmr Fluido ff Mineral Sintético ffd ffr Rodamiento rígido de bolas 0,33 0,015 0,013 0,011 0,010 0,009 0,008 0,008 0,007 0,0085 0,0076 0,011 0,010 0,009 0,008 0,007 0,006 0,008 0,0072 0,008 0,007 0,0083 0,0074 0,007 0,006 0,0081 0,0072 0,010 0,009 0,0088 0,0079 0,012 0,011 0,0095 0,0085 0,022 0,020 0,010 0,009 0,034 0,036 0,032 0,020 0,018 0,027 0,028 0,025 0,008 0,0072 Rodamiento de bolas de contacto angular 0,37 0,020 0,018 0,014 0,012 0,012 0,011 Rodamiento de bolas a rótula 0,28 0,010 0,009 0,009 0,008 0,008 0,007 Rodamiento axial de bolas 0,30 0,013 0,011 0,010 0,009 0,009 0,008 Rodamiento de rodillos cilíndricos 0,28 0,011 0,009 0,009 0,008 0,008 0,007 Rodamiento de rodillos cónicos, esféricos y a rótula 0,34 0,018 0,016 0,013 0,012 0,011 0,010 Rodamiento de aguijas 0,40 0,022 0,019 0,015 0,013 0,013 0,012 Engranajes cilíndricos de dientes rectos y helicoidales 0,42 0,045 0,040 0,027 0,024 0,024 0,022 Engranajes sinfín-corona 0,27 0,065 0,058 0,042 0,038 0,038 Cojinetes lisos 0,45 Notas: (1) (2) (3) (4) (5) (6) (7) 0,060 0,054 0,034 0,030 0,030 Por lo regular los engranajes sinfín-corona no trabajan bajo condiciones de lubricación fluida sino EHL. En cojinetes lisos el coeficiente de fricción fluida se calcula más exactamente por la ecuación de Sommerfeld El coeficiente de fricción equivalente fe para aceite salpicado es de 0,010 y para aceite aplicado a presión es de 0,005. fmmd y fmmr son los coeficientes de fricción metal-metal por deslizamiento y rodadura respectivamente. fsd y fsr son los coeficientes de fricción sólida por deslizamiento y rodadura respectivamente. fmd y fmr son los coeficientes de fricción mixta por deslizamiento y rodadura respectivamente. ff y ff son los coeficientes de fricción fluida por deslizamiento y rodadura respectivamente. Pag. 4 GENERACION DE CALOR La cantidad de calor que se genera entre superficies de componentes de máquinas que están en contacto directo es tan alta que puede conllevar a que las rugosidades de las dos superficies se suelden al alcanzar el punto de fusión de los materiales. Inicialmente, al originarse el contacto metal-metal, la resistencia que ofrecen al movimiento el número de puntos soldados es inferior al torque generado por la máquina conducida, por lo que el mecanismo sigue operando a una temperatura de operación superior a la normal con un determinado nivel de desgaste adhesivo. Luego a medida que transcurre esta situación, la temperatura sigue en aumento con el consecuente número de puntos soldados de las crestas de las rugosidades, hasta que finalmente su resistencia es mayor que el torque aplicado y la máquina se “frena” dando lugar a la falla catastrófica del mecanismo donde ocurrió el contacto metal-metal, y en muchas ocasiones de otros componentes de la máquina, hasta el punto que es necesario reemplazarla en su totalidad. Cantidad de calor generado dependiendo del tipo de fuerza de fricción En una máquina compleja, sus diferentes mecanismos están constituidos por engranajes, rodamientos, cojinetes lisos, guías, cadenas y acoples; los cuales están expuestos a bajos ó altos consumos de energía por fricción, generación de calor y por lo tanto a una temperatura de operación mayor que la del ambiente. La cantidad de calor generado en un componente de máquina depende del tipo de componente, de las condiciones operacionales a las cuales está sometido y del tipo de fricción que se presente en dicho componente. En la Tabla No2 se especifican las fórmulas que se pueden utilizar para calcular el calor generado en rodamientos, cojinetes lisos y engranajes. Tabla No1 Cálculo del calor generado en diferentes componentes de máquinas Mecanismo Fórmula Rodamiento Qf = 4,42x10 fWdn No1 Cojinete liso Qf = 26,46fWdn No2 Engranaje Qf = 632,7 P (1 – et) No3 -3 Ecuación Parámetro: - Qf: Calor generado por fricción, kcal/hr f: Coeficiente de fricción, adimensional W: Carga normal entre el eje y el cojinete, kgf d: Diámetro del eje, cm n: Velocidad a la cual gira el eje, rpm. P: Potencia disponible en el eje de entrada, CV et: Eficiencia total de la transmisión, adimensional Pag. 5 FALLA CATASTROFICA - La falla catastrófica se define como aquella condición en la cual el mecanismo de una máquina queda totalmente inservible por excesivo desgaste adhesivo, cambio de su forma geométrica ó desintegración de su estructura metálica. - Falla destructiva en los cojinetes de apoyo del eje de una turbina de - Carga dinámica sobre el rodamiento rígido de bolas: 2500 kgf Carga dinámica sobre cada rodamiento de bolas de contacto angular: 3200 kgf. Diámetro interior de los rodamientos: 12 cm. Aceite utilizado: ISO 68 Método de lubricación: por anillo. Condición de lubricación: fluida. Area de transferencia de calor de la carcaza donde van alojados los rodamientos: 5950 cm2. Calor total generado por los tres rodamientos: Un rodamiento rígido de bolas: Qf = 4,42x10-3x0,0085x2500kgfx12cmx1800 rpm = 2028,78 kcal/hr Dos rodamientos de bolas de contacto angular: La falla catastrófica en cualquier elemento mecánico se presenta como resultado del contacto metal-metal entre las superficies de fricción del componente mecánico. Qf = 2x4,42x10-3x0,009x3200kgfx12cmx1800 rpm = 5499,18 kcal/hr Las causas que conllevan a que se presente la falla catastrófica son: Calor total generado por los tres rodamientos: 7527,96 kcal/hr - Temperatura de operación superior a la máxima permisible. Viscosidad del lubricante inferior a la requerida. Bajo nivel de aceite. Aceite contaminado con agua, gases, combustible, etc. Sobrecargas por problemas operacionales ó mecánicos (desbalanceo, desalineamiento, etc). Valores de vibración por encima del valor normal. Caso histórico Una bomba centrífuga, que bombea gasolina en una planta petroquímica, desde un tanque a presión atmosférica hasta otro de almacenamiento, presentó falla catastrófica, en los tres rodamientos de apoyo del eje de la bomba centrífuga como resultado de la disminución de la Cabeza Neta de Succión Disponible (NPSH)d, al disminuir la altura H de la gasolina en el tanque desde el cual se alimenta la bomba centrífuga. Se requiere comprobar si la causa de la falla de los rodamientos fue un problema de contacto metal-metal por rotura de la película lubricante debido al calor generado. Datos técnicos: - Tipo de rodamientos: uno rígido de bolas en el lado impulsor y dos de bolas de contacto angular en el lado acople. Velocidad de operación: 1800 rpm. Temperatura de operación: 60ºC Temperatura ambiente: 35ºC Temperatura final debido al calor total generado: El calor (Q) generado por fricción lo absorbe el aceite y lo disipa la carcaza donde van alojados los rodamientos. Este calor es igual a: Q = At ht ?T, kcal/hr Donde : At : Area de la carcaza, 5950 cm2 ht: Transmitancia ó conductividad térmica del material de la carcaza, 0,00252 kcal/cm2xºCxhr ?T: Diferencial de temperatura entre la carcaza yel ambiente, ºC Por lo tanto: ?T = Q/At ht, ºC ?T = (7527,96 kcal/hr)/(1,8kgxcm/minxcm2xºC)x5950 cm2 = 500,15ºC Top = 500,15º + 35ºC = 535,15ºC La Top de 500,15ºC rompe completamente la película lubricante y hace que las propiedades mecánicas de los rodamientos se afecten a un punto tal que se genera su falla catastrófica de manera inmediata, como efectivamente ocurrió en los rodamientos de la bomba centrífuga. Pag. 6 CARACTERISTICAS DE LA FUERZA DE FRICCION • • • • • Figura No1 Rodamientos de la bomba centrífuga destruidos CONSECUENCIAS DE LA FUERZA DE FRICCION • • • • • • Figura No2 Es directamente proporcional a la carga normal que actúa entre las dos superficies. Depende del tipo de material de los cuerpos y del estado de sus superficies. Es independiente del área real de contacto entre las superficies. Es independiente de la velocidad relativa entre los cuerpos. Depende de la naturaleza del proceso de lubricación que ocurra entre los dos cuerpos. Pérdida de potencia útil aprovechable para trabajo productivo. Generación de calor. Elevación de la temperatura de operación. Fatiga térmica de los componentes de máquinas con reducción de su vida de servicio. Oxidación prematura del aceite y altos costos de lubricación. Elevados costos de producción con disminución del nivel competitivo de la empresa. CONTROL DE LA FUERZA DE FRICCION Rodamiento rígido de bolas destruido • • • • • Mejoramiento de la rugosidad de las superficies en contacto. Uso eficiente de la lubricación. Implementación de lubricantes con aditivos antidesgaste y EP de alta tecnología. Uso de lubricantes con alto índice de viscosidad. Utilización de materiales con menores coeficientes de fricción. BENEFICIOS AL CONTROLAR LA FUERZA DE FRICCION Figura No3 Rodamientos de contacto angular destruidos - Mayor confiabilidad y disponibilidad de las máquinas. Disminución de los costos de operación por menos paros en la maquinaria. Menos mantenimiento al reducir el desgaste adhesivo en los componentes lubricados. Reducción del consumo de energía por fricción en las máquinas. Menores niveles de contaminación. Mayor competitividad de las empresas. Si desea recibir periódicamente la revista Tribología y Lubricación completamente gratis, inscríbase en nuestra página web www.ingeneriosdelubricacion.com, sección revista. Figura No4 Pag. 7 FILTRE SUS ACEITES USADOS LUBRIFILTRADOR MOD IL 3000 B10 La concentración en el aceite de partículas sólidas y metálicas, por encima del código de limpieza ISO 4406, máximo permisible, para el mecanismo lubricado, dan lugar a que se incremente el desgaste erosivo y abrasivo en dichos mecanismos, reduciendo ostensiblemente su vida de servicio. Esto se puede evitar si en la práctica se trabaja con aceites, dentro del código ISO 4406 de limpieza, especificado por el fabricante de la máquina. BENEFICIOS - Reducción de los costos de lubricación por menos consumo de lubricantes y Horas-Hombre, por menos cambio de aceite. - Disminución de los costos de mantenimiento, al reducir la rata de desgaste erosivo y abrasivo en los Ponemos a su disposición nuestros servicios de filtración de aceites industriales con equipos portátiles de filtración diseñados y fabricados por INGENIEROS DE LUBRICACIÓN LTDA. estos equipos se pueden adquirir mediante compra directa o alquilarlos por días con o sin operador. Si desea más información o solicitar los servicios, comunicarse con: INGENIEROS DE LUBRICACIÓN LTDA. PBX: (4) 2563877 Medellín - Colombia Ingenieros de Lubricación Ltda