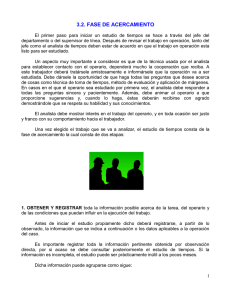

Descargar - Monografias.com

Anuncio