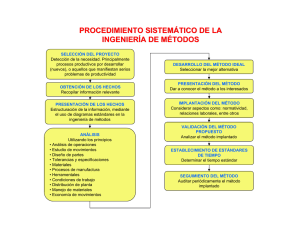

método de aplicación de la planeación avanzada de la calidad del

Anuncio