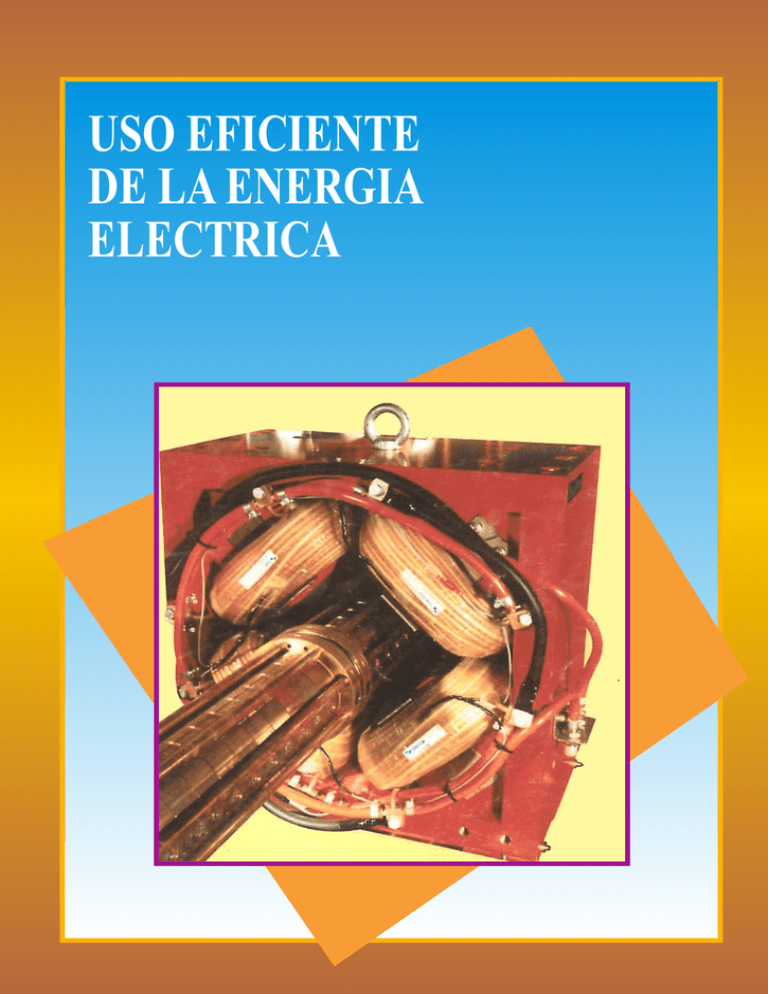

uso eficiente de la energia electrica

Anuncio