Desarrollo y estado actual de la colada continua de flejes

Anuncio

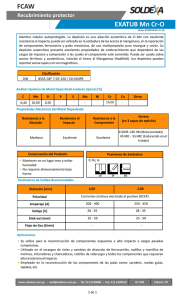

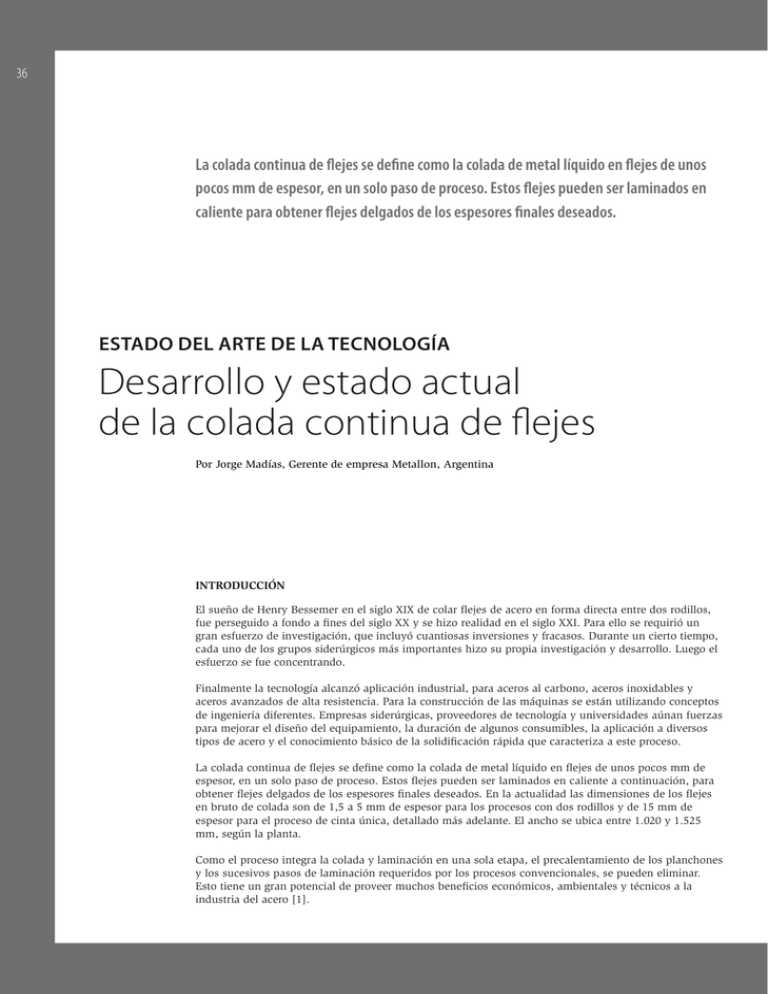

36 La colada continua de flejes se define como la colada de metal líquido en flejes de unos pocos mm de espesor, en un solo paso de proceso. Estos flejes pueden ser laminados en caliente para obtener flejes delgados de los espesores finales deseados. ESTADO DEL ARTE DE LA TECNOLOGÍA Desarrollo y estado actual de la colada continua de flejes Por Jorge Madías, Gerente de empresa Metallon, Argentina INTRODUCCIÓN El sueño de Henry Bessemer en el siglo XIX de colar flejes de acero en forma directa entre dos rodillos, fue perseguido a fondo a fines del siglo XX y se hizo realidad en el siglo XXI. Para ello se requirió un gran esfuerzo de investigación, que incluyó cuantiosas inversiones y fracasos. Durante un cierto tiempo, cada uno de los grupos siderúrgicos más importantes hizo su propia investigación y desarrollo. Luego el esfuerzo se fue concentrando. Finalmente la tecnología alcanzó aplicación industrial, para aceros al carbono, aceros inoxidables y aceros avanzados de alta resistencia. Para la construcción de las máquinas se están utilizando conceptos de ingeniería diferentes. Empresas siderúrgicas, proveedores de tecnología y universidades aúnan fuerzas para mejorar el diseño del equipamiento, la duración de algunos consumibles, la aplicación a diversos tipos de acero y el conocimiento básico de la solidificación rápida que caracteriza a este proceso. La colada continua de flejes se define como la colada de metal líquido en flejes de unos pocos mm de espesor, en un solo paso de proceso. Estos flejes pueden ser laminados en caliente a continuación, para obtener flejes delgados de los espesores finales deseados. En la actualidad las dimensiones de los flejes en bruto de colada son de 1,5 a 5 mm de espesor para los procesos con dos rodillos y de 15 mm de espesor para el proceso de cinta única, detallado más adelante. El ancho se ubica entre 1.020 y 1.525 mm, según la planta. Como el proceso integra la colada y laminación en una sola etapa, el precalentamiento de los planchones y los sucesivos pasos de laminación requeridos por los procesos convencionales, se pueden eliminar. Esto tiene un gran potencial de proveer muchos beneficios económicos, ambientales y técnicos a la industria del acero [1]. DOSSIER TECNOLÓGICO CUADRO 1. Proyectos de investigación en marcha en las dos décadas finales del siglo XX Desarrolladores Tipo de máquina Objetivo Años Equipamiento Razones para finalización Allegheny Ludlum - VAI Rodillo único y rodillos gemelos Aceros al carbono e inoxidables 1988-1994 Planta piloto CoilCast en Allegheny Lockport No se hicieron públicas ARMCO - Westinghouse Rodillo único Aceros al carbono 1988-1993 Sin dato Abandonado cuando Armco vende división de aceros al carbono (se forma AK Steel) Proyecto Bessemer - IMI Rodillos gemelos Aceros al carbono 1989-1998 Plantas piloto en Boucherville CND (dólares canadienses) 40 M Se requerían CND 100 M para planta industrial Usinor Sacilor - Thyssen Rodillos gemelos Aceros inoxidables 1889-1999 Planta piloto 10 t en Isbergues Fusionado en EUROSTRIP CSM - Acciai Speziali Terni Rodillos gemelos Aceros inoxidables 1985-1999 Planta semi industrial en Terni Fusionado en EUROSTRIP Krupp-Nippon Metal Industry Rodillos de distinto diámetro Aceros inoxidables 1986-1992 Planta piloto en Japón y Alemania Krupp se retira al fusionarse con Hoesch; NMI abandona más tarde el proyecto British Steel Rodillos gemelos Aceros inoxidables y al carbono 1986 Planta piloto Pierde interés en inoxidable al fusionarse con Avesta; se mantiene en aceros al carbono solo para tener conocimiento para futura compra Hitachi Zosen - Pacific Metals Rodillos gemelos Aceros inoxidables 1985-2000 Planta piloto No se hicieron públicas Elaboración propia, basado en [1] y [3]. Los productos obtenidos son, para el caso de los aceros al carbono, chapa de aceros de bajo carbono laminadas en caliente o en frío, en algunos casos galvanizada, para diversos usos relacionados con la construcción y carpintería metálica. Se produce también chapa fina de aceros inoxidables para varios usos finales (construcción, industria alimenticia, por ejemplo). del siglo pasado se lanzaron diversas investigaciones por parte de las empresas siderúrgicas y los proveedores de ingeniería y equipamiento (CUADRO 1). Se ha estimado que en estos proyectos de investigación se han invertido cerca de US$1.100 millones por parte de las empresas, y unos US$30 millones aportados por instituciones gubernamentales [4]. ANTECEDENTES RECIENTES A lo largo del siglo XX hubo diversos esfuerzos en el desarrollo de la colada continua de flejes, que fueron exitosos para la colada de no ferrosos pero no para los aceros. En las dos últimas décadas FUNDAMENTOS GENERALES Los aceros que se cuelan en las máquinas de colada continua de flejes son calmados con silicio y manganeso, para asegurar la existencia de microinclusiones líquidas que no se depositen en el sistema de colada [5, 9]. El sistema de colada incluye la cuchara de acero, un repartidor, una pieza de transición y finalmente una buza (FIGURAS 1 Y 2). Durante la colada, el acero líquido de la cuchara fluye a través de un tubo de protección hasta el repartidor y luego a través de un tubo a una pieza de transición en forma de caja ancha, de óxido de magnesio, con una serie de salidas espaciadas longitudinalmente en el fondo, que permiten un flujo uniforme de metal a la buza de alúmina grafitada, que tiene una forma alargada con una parte inferior cónica para dirigir el flujo de metal entre los rodillos. 37 38 Un ejemplo detallado del sistema de colada se presenta en la FIGURA 1. Corresponde a la planta de Posco (Postrip), cuyo esquema general se detalla más abajo. La alimentación de acero líquido ha sido motivo de diversos estudios, debido a que afecta el movimiento del acero y las características de la transferencia de calor. Los problemas clásicos de la colada continua de flejes entre dos rodillos, como las perforaciones y las marcas de ondulación (ripple marks), asociadas con el movimiento del líquido sobre los rodillos, pueden influenciar la estabilidad del proceso de colada y la calidad del fleje. Debe tenerse en cuenta que se trata de un proceso en el que el flujo turbulento, la transferencia de calor, la solidificación y la deformación plástica se pueden completar en menos de un segundo. En la FIGURA 2 se presenta, a título de ejemplo de estos estudios, una simulación matemática de dos sistemas de colada: uno con salida hacia abajo y otro con salidas laterales, comparándose el perfil del menisco y el flujo en cada caso [10]. Los rodillos utilizados son de cobre, con refrigeración interna por agua, mediante una serie de pasajes de agua longitudinales, espaciados circunferencialmente. Estos rodillos giran en sentido contrario; a medida que se mueven hacia abajo, el acero se solidifica sobre ellos. Mientras Nucor utiliza los cilindros de menor diámetro (500 mm), la paralizada planta de Krefeld utilizaba los de diámetro mayor (1.500 mm). Para contener el acero líquido en los extremos de los rodillos, se emplea un par de placas laterales de cierre, de material refractario como por ejemplo alúmina-nitruro de boro. Las placas están festoneadas en los bordes laterales para ajustarse a la curvatura del extremo escalonado de los rodillos y son mantenidas contra ellos, para asegurar que no haya pérdida de metal líquido. FIGURA 1. Sistema de colada para proceso Postrip de colada continua de flejes con dos rodillos [7] Barra tapón Repartidor Área de abertura hγ A2(X3) Buza sumergida X3 θO Vr Dl Rodillo X2 Pileta DO X1 R HO Rg Enfriamiento Vr: velocidad del rodillo; X1: altura de la pileta líquida entre rodillos; Ho: distancia entre extremo de la buza y espacio entre rodillos; Do: diámetro del extremo de la buza; rg: distancia mínima entre rodillos; R: radio del rodillo; hγ: altura de metal líquido en el repartidor; X3: carrera de la barra tapón; D1: diámetro interno de la buza; X2: altura de acero en la buza; θ0: ángulo de la buza; Rg: espacio entre los rodillos. FIGURA 2. Simulación matemática del flujo de acero líquido en el sistema buza - espacio entre rodillos (arriba: salida única hacia abajo; abajo: dos salidas laterales) (f) t = 0,97 s (f) t = 2,26 s DOSSIER TECNOLÓGICO CUADRO 2. Comparación entre parámetros de solidificación en molde de dos rodillos, molde de planchones delgados y molde para planchones convencionales [11] Flejes Planchones delgados Planchones Espesor (mm) 1,6 50 220 Velocidad de colada (m/min) 80 6 2 Flujo de calor medio en el molde (MW/m2) 14 2,5 1 0,15 45 1.070 1.700 50 12 Tiempo de solidificación total (s) Gradiente de enfriamiento medio de la cáscara (°C/s) Como los rodillos se mueven a la misma velocidad que el fleje, no se presenta el problema de la fricción clásico de la colada continua convencional y el fleje se puede colar con buena calidad superficial, sin marcas de oscilación o atrapes de polvo colador. Es interesante comparar algunos parámetros de la solidificación de los flejes con los prevalecientes en la solidificación de planchones delgados y planchones convencionales: flujo de calor, tiempo de solidificación, gradiente de enfriamiento (CUADRO 2). Un problema clave es el control de la posición del fin de la solidificación (longitud metalúrgica, en las máquinas convencionales). Si la posición es inferior a la salida de los rodillos, causa perforación. Pero si está muy alta, el espesor del fleje es mayor que el espacio entre rodillos a la salida y causa tensiones de laminación, que pueden generar grietas. Esto es difícil de investigar mediante experimentación directa porque la solidificación, la transmisión de calor y la deformación plástica del acero ocurren en muy corto tiempo, y el rango en que la velocidad de colada es controlable es muy estrecho. Por eso, en este caso, también se recurre a las simulaciones. En la planta de Ningbo, del proceso Baostrip (cuyo aspecto general se detalla más abajo), en los flejes de acero inoxidable AISI 304 se presentaban grietas superficiales intergranulares, de 100 micrones de ancho. Una simulación de la solidificación mostró que se formaban vórtices en la superficie del líquido; que la temperatura en esa zona era 30°C a 50°C inferior al resto y se formaba una delgada capa solidificada. Se simularon diferentes velocidades de colada y se encontró que la temperatura de la pileta líquida aumentaba al incrementar la velocidad de colada. El punto de solidificación se movía hacia la salida de la pileta líquida y se mantenía a la salida, cuando la velocidad de colada era de 42 m/min. Se probó esta velocidad en la planta, lográndose eliminar las grietas. En la FIGURA 3 se presentan los resultados de las simulaciones a 18 m/min, 30 m/min, 42 m/min y 60 m/min [12]. Luego de pasar entre los rodillos, el fleje ingresa en una cámara que puede llenarse con un gas inerte como nitrógeno o argón o una atmósfera débilmente reductora, como nitrógeno con el 2% al 10% de hidrógeno. Esto es para prevenir la oxidación superficial del fleje, todavía a 1.300°C-1.400°C, y la formación de laminillo. La cámara es refrigerada en forma continua. El fleje se enfría y su temperatura se mantiene a 950°C-1.200°C al salir, adecuada para la laminación en caliente que se hace a continuación. Luego de pasar por la caja de laminación, con una reducción típica del espesor de entre el 10% y el 50%, el fleje pasa a una mesa de enfriamiento, donde es enfriado rápidamente mediante el rociado de chorros de agua, y bobinado. Ya fuera de línea, el material puede ser despachado o decapado, laminado en frío, recocido o galvanizado, según su uso final. VARIANTES TECNOLÓGICAS Del intenso período previo de investigaciones mencionado más arriba, emergieron procesos y jugadores que se lanzaron a la construcción de plantas industriales. Las de Nippon Steel en Hikari y de ThyssenKrupp Nirosta en Krefeld, dedicadas a aceros inoxidables, cerraron sus puertas por razones técnicas y económicas. Se analizan brevemente las experiencias de Nucor Crawfordsville y Bytheville (Castrip), Posco Pohang (Postrip), Ningbo Steel (Baostrip) y Peiner Träger BCT(Belt Casting Technology). Castrip. Los antecedentes de la planta industrial construida en Crawfordsville, EE. UU., por Nucor Steel, son autralianos y japoneses. Ishikawajima-Harima Heavy Industries y Brokn Hill Proprietary Company (BHP) hicieron en conjunto el proyecto M, con foco inicial en acero inoxidable y luego en acero al carbono, con una máquina de 39 40 FIGURA 3. Campos de temperatura a mitad del ancho de los rodillos, con diferentes velocidades de colada. (a) 18 m/min; (b) 30 m/min; (c) 42 m/min; (d) 60 m/min. 1.773e+003: 1773°C (equivalente a 1,773x103°C=1.773°C) a) b) Temperatura (Contorno 1) Temperatura (Contorno 1) (10) 1.773e+003 (10) 1.773e+003 (9) 1.721e+003 (9) 1.721e+003 (8) 1.668e+003 (8) 1.668e+003 (7) 1.615e+003 (7) 1.615e+003 (6) 1.563e+003 (6) 1.563e+003 (5) 1.510e+003 (5) 1.510e+003 (4) 1.458e+003 (4) 1.458e+003 (3) 1.405e+003 (3) 1.405e+003 (2) 1.353e+003 (2) 1.353e+003 (1) 1.300e+003 rodillos gemelos. Luego de un largo desarrollo en planta piloto, de 1995 a 1999, Nucor Steel se sumó al proyecto y planeó la construcción de una planta industrial en Crawfordsville, que fue puesta en marcha en el año 2002 (FIGURA 4). La capacidad instalada fue creciendo y en 2008 alcanzaba las 540.000 t/año. El éxito de los productos fabricados llevó a la construcción de una segunda planta en Blytheville. Ambas producen aceros de bajo carbono, calmados al silicio. (1) 1.300e+003 (K) (K) 0 0,050 (m) 0,25 c) 0,060 (m) 0 0,03 d) Temperatura (Contorno 1) Temperatura (Contorno 1) (10) 1.773e+003 (10) 1.773e+003 (9) 1.721e+003 (9) 1.721e+003 (8) 1.668e+003 (8) 1.668e+003 (7) 1.615e+003 (7) 1.615e+003 (6) 1.563e+003 (6) 1.563e+003 (5) 1.510e+003 (5) 1.510e+003 (4) 1.458e+003 (4) 1.458e+003 (3) 1.405e+003 (3) 1.405e+003 (2) 1.353e+003 (2) 1.353e+003 (1) 1.300e+003 (1) 1.300e+003 (K) (K) 0 0,060 0 (m) 0,060 (m) 0,03 0,03 PoStrip. La siderúrgica coreana Posco comenzó en 1989 sus investigaciones sobre colada continua de flejes con dos rodillos, con el objetivo de construir una planta industrial de producción de aceros inoxidables con bajo costo de inversión. Puso en marcha una planta piloto en 1995, que comenzó colando cucharas de 10 t y en el año 2000, de 50 t. Se construyó una planta industrial para una capacidad de 600.000 t/año que se puso en marcha en 2007 (FIGURA 5). Se produjo inicialmente acero inoxidable 304 y posteriormente otros cuatro grados de inoxidable. FIGURA 4. Componentes principales de la colada continua de flejes con dos rodillos Castrip [4] Cuchara Repartidor Pieza de transición Buza Cizalla Deflectores Enfriamiento Rodillos Extractor Rodillos extractores Caja de laminación Rodillos extractores Bobinadoras DOSSIER TECNOLÓGICO Cuchara FIGURA 5. Esquema de la colada continua de flejes de dos rodillos de POSCO (PoStrip) [7] Repartidor Barra tapón M Buza Cámara Pileta líquida Caja laminadora Rodilla Extractor Dique lateral Extractor Enfriamiento Fleje Para 2011 se instalaba una segunda caja de laminación en línea para poder producir chapa de 1,3 mm de espesor. En octubre de 2015, Posco recibió el premio a la innovación del año SteelieAward, otorgado por la Asociación Mundial del Acero (worldsteel), por su esfuerzo en desarrollar aceros inoxidables dúplex de alta ductilidad en este equipamiento [6]. El desarrollo de este acero se había iniciado en 2009 y su producción masiva comenzó en 2014. Baostrip. El gigante siderúrgico chino Baosteel lanzó un proyecto en el año 2000. En 2003 puso en marcha una planta piloto de rodillos gemelos y en los años siguientes hizo coladas de prueba de acero inoxidables, al Bobinadora carbono y al silicio. En 2008 se puso una caja de laminación en línea. En 2009 se inició una producción semicomercial, con foco en bajar el costo de producción y mejorar la calidad superficial. Tiene rodillos de 800 mm y produce chapa de 2 a 5 mm de espesor y 1.350 mm de ancho a 110 m/min [1]. Salzgitter. El proceso de colada continua con una única cinta transportadora, que ha llegado a la escala industrial en Alemania, reconoce sus antecedentes en la investigaciones llevadas a cabo inicialmente en Belo Horizonte, Brasil por Mannesmann Demag Metallurgy, ahora SMS; luego en Lulea, Suecia, por MEFOS y finalmente por la Universidad de Clausthal, en Alemania. La nueva máquina BCT (Belt Casting Technology) se instaló en Peiner Träger GmbH, una empresa del grupo Salzgitter. El foco son los aceros avanzados de alta resistencia, de alto contenido de manganeso, aluminio y silicio. La instalación es alimentada con un horno eléctrico de arco, un horno cuchara y un tanque desgasificador. Produce flejes de 15 mm de espesor y 1.000 mm de ancho (FIGURA 6). En la planta de Salzgitter se mejoró una caja existente de cuatro cilindros en alto, para laminar los flejes producidos en PeinerTräger. En el CUADRO 3 se comparan las características principales de las máquinas de colada continua de flejes que han alcanzado una escala industrial. 41 42 FIGURA 6. Corte longitudinal de máquina de colada continua de flejes del tipo cinta transportadora única, en Peiner Träger [9] CUADRO 3. Características principales de las máquinas de colada continua de flejes de escala industrial Variable Nippon Nucor Thyssen POSCO Baosteel Nucor Salzgitter Hikari Crawford Krefeld Pohang Ningbo Blythev Peiner Castrip Eurostrip Postrip Baostrip Castrip BCT Diámetro rodillo (mm) 1.200 500 1.500 1.200 800 500 No Peso de bobina (t) 15-20 25 20-35 Sin datos Sin datos 25 Sin datos 304 Bajo carbono, 4XX Inoxidable austenítico Inoxidables Inoxidable Carbono, Si Bajo carbono Carbono, alto Mn 778 y 1.330 1.070-1.230 1.430 1.020-1.270 1.350 1.220-1.525 1.000 Espesor fleje (mm) 2-5 1,6-2,5 1,4-4,5 2-4 2-5 1,6-2,5 15 Colada (t) 60 60-110 90 110 Capacidad anual (t) 420.000 500.000 500.000 600.000 500.000 500.000 Velocidad de colada (m/min) <90 60-100 S/D Sin datos <60 60-100 Sin datos Puesta en marcha 1998 2002 2003 2007 2015 Sin datos 2012 Paralizada Operando Paralizada Operando En 2013 comenzó construción Operando Operando Grados Ancho (mm) Estado actual Elaboración propia, sobre la base de [1, 7, 8]. 70 DOSSIER TECNOLÓGICO DEFECTOS Y PRODUCTOS Hay dos defectos típicos que se han presentado en la colada continua de flejes entre dos rodillos, que en las operaciones Castrip han denominado chatter y piel de cocodrilo. Los defectos chatter se inician al nivel del menisco de la pileta de colada, donde se comienza la solidificación a medida que el baño entra en contacto con los rodillos refrigerados. Se generan en situaciones de baja y de alta velocidad de colada. Los de baja velocidad se forman cuando, hay congelamiento prematuro del acero en el menisco superior. Esto produce una cáscara débil que se deforma a medida que desciende en la pileta de colada. Las posiciones del menisco y la cáscara solidificada se representan en la FIGURA 7. FIGURA 7. Esquema del colado entre dos rodillos, mostrando la posición del menisco y de la cáscara solidificada Buza Menisco En cambio, los chatter de alta velocidad se originan porque a velocidad excesiva la cáscara solidificada se forma muy abajo, con acumulación de líquido por encima de la cáscara. El líquido que llega al menisco no da abasto y sucede un deslizamiento entre el metal líquido y el rodillo en la parte superior de la pileta líquida. Este chatter se caracteriza por bandas de deformación transversales a través del fleje en bruto. La piel de cocodrilo se genera durante la solidificación, cuando se forma ferrita ∂ y austenita simultáneamente, causando variaciones locales en la transferencia de calor a través de la cáscara. Como estas fases difieren en su resistencia mecánica en caliente, las variaciones en la transferencia de calor causan distorsiones localizadas en la cáscara que está solidificando. Cuando estas distorsiones se encuentran, se forman los defectos sobre el fleje. Para evitar estos defectos se trabaja entre otras cosas sobre la superficie de los rodillos y la composición química del metal. La rugosidad superficial afecta la velocidad de la transferencia de calor. Se puede obtener una superficie con textura mediante granallado solamente, o con posterior deposición de cromo, y otros métodos. Respecto a la influencia de la composición química, se controla el manganeso y el silicio dentro de ciertos límites (por ejemplo: Mn > 0,55% y Si 0,15%-0,35%). La textura en los rodillos hace posible colar a más de 60 m/min, sin tener un exceso de defectos. Esta composición se elige para asegurar que los productos de desoxidación sean líquidos durante el colado, para evitar el depósito de inclusiones (clogging) y aumentar la velocidad de la transferencia de calor. Los productos de acero al carbono que están siendo producidos a partir del material provisto por Nucor de las plantas de Indiana y Arkansas se utilizan por ejemplo para [14]: • • • • • • • • • • • • • Steel framing Estanterías metálicas Partes estampadas Muebles de oficina Steel deck Almacenamiento de granos Placas de soporte Tuberías Cabios Piezas conformadas varias Cochera y puerta de entrada Componentes de partes Palas En la FIGURA 8 se presentan algunos de estos productos. FIGURA 8. Productos obtenidos mediante flejes de colada continua del tipo Castrip [14] Rodillo 43 44 BESSEMER Y LA IDEA INICIAL El concepto de la colada continua de flejes atrajo la atención de Bessemer en 1846. En 1857 patentó su diseño de rodillos gemelos, basado en uno existente para producir láminas de estaño y flejes de plomo. En 1865, Bessemer patentó otro sistema de rodillos gemelos (FIGURA A). No hubo mayor entusiasmo con su diseño. Bessemer identificó tres principales dificultades técnicas para su diseño: alimentación del metal líquido, contención del metal en los bordes y calidad del fleje. Discontinuó el desarrollo pero se manifestó convencido de que alguna vez le iba llegar su turno. FIGURA A. Izquierda: ensayo con crisol de 9 kg y dos rodillos templados, 1857; derecha: patente de 1865 TALLERES Y ACEROS: LA DECISIÓN Se ha anunciado a fines del año 2015 que TYASA (Talleres y Aceros S.A.) va a instalar en su planta de Ixtaczoquitlán una máquina de colada continua de flejes de dos rodillos con la tecnología Castrip [15]. Esta empresa puso en marcha recientemente un horno eléctrico de arco Quantum, el primero en su tipo, que posee un precalentador de chatarra que se carga mediante carro y un sistema de colado libre de escoria, que permite continuar aplicando potencia a los electrodos mientras se lleva a cabo el vaciado del horno. Una parte del acero producido en este horno se destinará a la nueva instalación, que estará diseñada para producir 500.000 t año de chapa para el mercado local de la manufactura y la construcción. La obra civil está en marcha y se espera que la planta sea puesta en operación en el año 2017. TYASA será la primera empresa licenciada para construir una planta Castrip, luego de Nucor. El equipamiento para el proceso, y los servicios técnicos para la nueva instalación serán suministrados por un consorcio que incluye a Siemens, IHI y Castrip LLC. DOSSIER TECNOLÓGICO LA CONEXIÓN BRASILEÑA El antecesor más remoto de la colada continua de cinta única hoy en operación en el grupo Salzgitter es la pequeña máquina que construyó y operó la entonces Mannesmann Demag en Vespaciano, Belo Horizonte, Brasil. Esta máquina podía hacer flejes de 5 a 10 mm de espesor y 450 mm de ancho [3]. En 1992 fue trasladada a MEFOS, en Lulea, Suecia, para proseguir los ensayos. máquina, en la que utilizó inicialmente parafina y luego una aleación plomo-estaño [22-23] FIGURA B. FIGURA B. Máquina de cinta única para colada continua de flejes, de la Universidad Federal de Minas Gerais Una década después, el Prof. Roberto Tavares, de la Universidad Federal de Minas Gerais (UFMG), en Belo Horizonte, y el Prof. Rod Guthrie de la Universidad de McGill, en Montreal, Canadá, un destacado investigador de los procesos de colada continua de flejes, y estudiantes de posgrado brasileños, hicieron varios trabajos que tenían relación con la colada continua de flejes con dos rodillos: simulación física del flujo de acero líquido [16], evaluación de la calidad de los flejes producidos [17] y estudio de la transferencia de calor entre los rodillos y el fleje [18]. En este caso se utilizó la máquina piloto disponible en la mencionada universidad canadiense. Más recientemente, en los primeros años de este siglo, el Prof. Tavares condujo varias tesis que tenían como motivo la máquina de cinta única. Comenzó por la modelización física y matemática del sistema de alimentación, que es uno de los puntos críticos de este tipo de máquinas [19, 20]. Luego prosiguió con el diseño del sistema de control de nivel de acero líquido [21] y finalmente con la construcción y operación de la CONCLUSIONES La colada continua de flejes es muy atractiva: parece un proceso muy simple, que permite bajar sustancialmente la inversión, el consumo de energía, las emisiones de CO2, la necesidad de mano de obra y el costo de mantenimiento. Por ello ha sido motivo de investigación y desarrollo desde los primeros ensayos de Bessemer en 1857. Pudo instalarse 1 2 3 4 5 6 7 1: horno; 2: sistema de alimentación; 3: cinta (molde móvil); 4: variador de velocidad de la cinta; 5: sistema de enfriamiento; 6: accionador de la cinta; 7: reservorio para agua de enfriamiento. como un proceso estándar para el colado de metales no ferrosos, pero el acero, con sus altas temperaturas, presentó dificultades insalvables con la tecnología del siglo XX. Ya en el siglo XXI, surgieron varias unidades basadas en este proceso, para aceros al carbono e inoxidables. En competencia con la colada continua de planchones delgados, que ya ocupa un nicho del 10% de los productos planos producidos a nivel mundial, le cuesta atraer inversiones. Se adaptaría con relativa facilidad a mercados pequeños, de carácter local, con suministro también local de chatarra. América Latina ha participado en este desarrollo a través de los estudios en la planta piloto que operó en Belo Horizonte y los estudios en la UFMG. Ahora está abierta la expectativa por el anuncio de la implementación de una planta industrial en México. •• 45 46 REFERENCIAS [1] Ge, S.; Isac, M.; Guthrie, R.I.L.; “Progress of strip casting technology for steel; historical developments”. ISIJ International, Vol. 52 (2012), N° 12, pp. 2109-2122. [2] Madías, J.; “Evolución reciente en la colada continua de planchones delgados y laminación en línea”. Acero Latinoamericano, N° 548, Ene-Feb de 2015; pp. 42-50. [3] Birat, J.-P.; Steffen, R.; Wilmotte, S.; “State of the art and developments in near-net-shape casting of flat steel products”. Report EUR 16671 EN, 1995. [4] Zapuskalov, N.; “Comparison of continuous strip casting with conventional technology”. ISIJ International, Vol. 43, N° 8, pp. 115-1127. [5] Edelman, D.G.; Campbell, P.C.; Killmore, Ch.R.; Carpenter, K.R.; Kaul, H.R.; Williams, J.G.; Blejde, W.N.; “Recent developments with ultra-thin cast strip products produced by the CASTRIP® Process”. Iron & Steel Technology, October 2009, pp. 47-58. [6] “Posco receives Innovation of the Year award from World Steel Association”. En: http://globalblog.posco.com/ posco-receives-innovation-of-the-year-award-from-worldsteel-association/ (visitado febrero 2016). [7] Lee, D.S.; Lee, J.S; Kang, T.; “Robust molten steel level control in a strip casting process”. ISIJ International, Vol. 45 (2005), N° 8, pp. 1165-1172. [8] “Ningbo Steel Strip Casting Demonstration Plant Project Enters Equipment Installation Phase”. Baosteel News, 15-5-2013. En: http://www.baosteel.com/group_en/ contents/2863/41986.html (visitado febrero 2016). [9] Wans, J.; Geerkens, Chr.; Cremers, H.; Grethe, U.; Juchmann, P.; Schmidt-Jürgensen, R.; “Belt Casting Technology - Experiences based on the worldwide first BCT caster”. METEC & 2nd ESTAD 2015, Düsseldorf, Germany, June 2015. [10] Liu, Zh.; Wang, B.; Zhang, Q.; Ma, J.; Zhang, J.; “Numerical simulation of filling process during twin-roll strip casting”. Metallurgical and Materials Transactions B, Vol. 45B, February 2014, pp. 262-271. [11] Wechsler, R.; Pronold, K.; Gillen, G.; “Commissioning and operations of the CASTRIP process at Nucor Crawfordsville”. [12]Liu, Y.Y.; Liu, L.G.; Guo, J.; Liu, L.L.; Zhang, Y.; Fang, Y.; Yang, Q.X.; “Casting speed optimal design of 304 stainless steel during twin roll strip casting process by 3D modeling”. Materials Science and Technology 2014 Vol. 30 N° 12, pp. 1453-1460. [13]Ge, S.; Isac, M.; Guthrie, R.I.L.; “Progress in Strip Casting Technologies for Steel; Technical Developments” ISIJ International, Vol. 53 (2013), N° 5, pp. 729-742. [14]CASTRIP Technology, Nucor Steel pamphlet, version 2.1. En: http://www.castrip.com/Nucor%20Facilities/ Brochures/PDF/Nucor%20Castrip%20Brochure%20 v2.1.pdf (visitado febrero 2016). [15]“TYASA steelmaker to build Castrip® Facility near Orizaba, Veracruz, Mexico”. PR NewsWire, December 3, 2015. En: http://www.prnewswire.com/news-releases/ tyasa-steelmaker-to-build-castrip-facility-near-orizabaveracruz-mexico-300188006.html (visitado febrero 2016). [16]Parreiras Tavares, T.; Guthrie, R.I.L.; “Modelamento físico e matemático do escoamento de fluido em uma máquina piloto de duplo rolo para lingotamento contínuo de tiras finas”. 53° Congresso Anual da ABM, Belo Horizonte, Brasil, setembro de 1998, pp. 402-515. [17]Pacheco Pujatti, M.F.; Macedo Fortini, O.; Brandão Santos, D.; Andrade Castro, L.F.; Parreiras Tavares, R.; “Microestrutura de tiras de aço de baixo carbono produzidas por lingotamento contínuo em máquina piloto de duplo rolo”. 53° Congresso Anual da ABM, Belo Horizonte, Brasil, setembro de 1998, pp. 374-387. [18]Guthrie, R.I.L.; Andrade Castro, L.F.; Parreiras Tavares, R.; “Avaliação do fluxo de calor na interface metalmolde em uma máquina de duplo rolo de lingotamento contínuo de tiras”. 55° Congresso Anual da ABM, São Paulo, Brasil, julho de 2000, pp. 895-904. [19]Defendi, G.A.; da Costa Fernandes, F.; de Sousa Pena, J.C.; Ferreira da Cruz, V.; Parreiras Tavares, R.; “Analysisof a metal delivery system for stripcastingin a single beltcasterby a physicalmodeling”. 14th IAS Steelmaking Conference, 2003, San Nicolás, Argentina, pp. 489-497. [20]da Costa Fernandes, F.; Defendi, G.A.; de Sousa Pena, J.C.; Ferreira da Cruz, V.; Parreiras Tavares, R.; “Analysis of a metal delivery system for strip casting in single-beltcasters by mathematical modeling”. 14th IAS Steelmaking Conference, 2003, San Nicolás, Argentina pp. 471-478. [21] Polito Braga, C.M.; Barral, C.E.; Gonçalves Jota, F.; Silva, L.A.; Oliveira Rezende, Th.;Parreiras Tavares, R.; “Desenvolvimento de um sistema de controle de nível do molde para um sistema piloto de lingotamento continuo”. Seminário de Automação de Processos da ABM, Belo Horizonte, Brasil, outubro de 2004, pp. 345-354. [22]da Costa Fernandes, F.; Defendi, G.A.; de Souza Pena, J.C.; Ferreira da Cruz, V.; Fernandes Oliveira, A.; Parreiras Tavares, R.; “Construção e operação de uma máquina de lingotamento de tiras finas pelo processo de cinto único”. 35° Seminário de Aciaria da ABM, Salvador, Brasil, maio de 2004, pp. 323-332. [23]Pinheiro Nunes, A.; Magalhães Almeida, E.; Chaves Camargos, Th.; Oliveira Santos, H.S.; Parreiras Tavares, R.; “Lingotamento contínuo de tiras finas em uma máquina de cinto único em escala de laboratório”. 38° Seminário de Aciaria da ABM, Belo Horizonte, Brasil, maio de 2007, pp. 353-363.