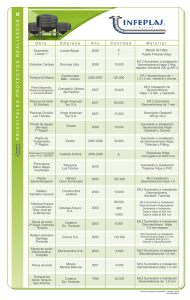

El presente proyecto de aplicación ha sido aprobado con la

Anuncio