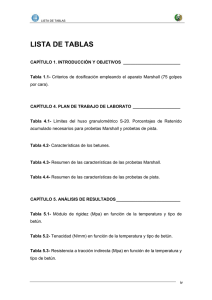

Puesta a punto de un sistema de fabricación aditiva para materiales

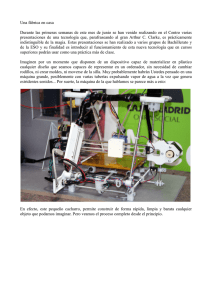

Anuncio