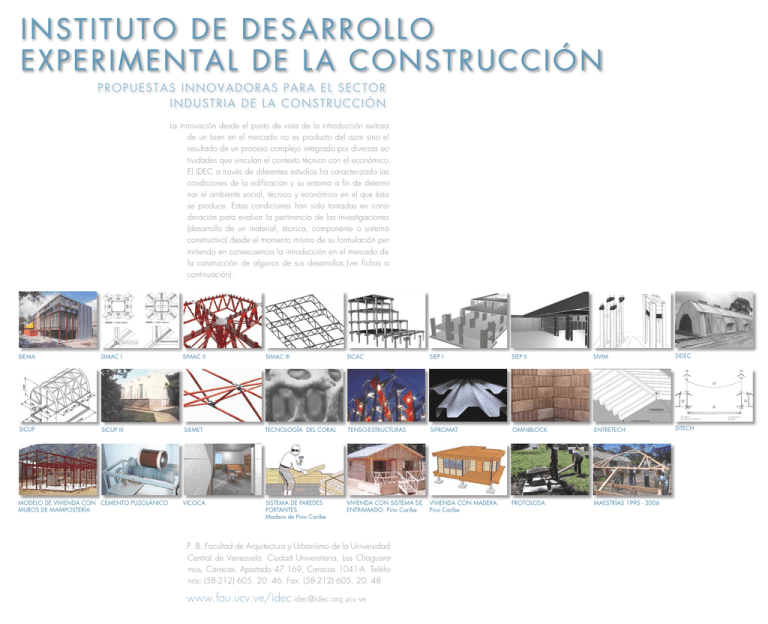

INSTITUTO DE DESARROLLO EXPERIMENTAL DE LA

Anuncio