Prácticas de la asignatura Automatización Industrial

Anuncio

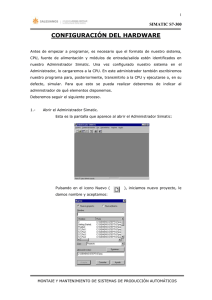

3o Ingeniero Técnico Industrial, Especialidad en Electrónica Industrial. Prácticas de la asignatura Automatización Industrial J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal Departamento de Tecnología Electrónica, Universidad de Sevilla. Escuela Politécnica Superior. C/ Virgen de África, 7. Sevilla 41011 (España) Tlfno.: (+34) 954 55 28 38, Fax: (+34) 954 55 28 33. jbarbancho@us.es, fjmolina@us.es, ariel@us.es, mmiro@us.es, maleal@us.es 2 Documento elaborado con LATEX2ε . J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal Índice general 1. Configuración de un PLC SIMATIC S7-300 de SIEMENSr 1.1. Objetivos. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1.2. Fundamento teórico. . . . . . . . . . . . . . . . . . . . . . . . . 1.3. Estudio previo a la sesión de laboratorio: documentación. . . . 1.4. Estudio durante la sesión de laboratorio: configuración del PLC la serie S7-300 SIEMENSr con CPU 314C-2DP. . . . . . . . . . . . . . . de . . 2. Introducción al autómata programable de la serie SIMATIC S7300 de SIEMENSr 2.1. Objetivos. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.2. Fundamento teórico . . . . . . . . . . . . . . . . . . . . . . . . . . 2.2.1. Diseño de la estructura básica de un programa. . . . . . . . 2.2.2. Bloques del programa de usuario. . . . . . . . . . . . . . . . 2.2.3. Estados operativos. . . . . . . . . . . . . . . . . . . . . . . . 2.2.4. Áreas de memoria de la CPU. . . . . . . . . . . . . . . . . . 2.2.5. Entorno SIMATIC STEP 7 V5.3. . . . . . . . . . . . . . . . 2.3. Estudio previo a la sesión de laboratorio. . . . . . . . . . . . . . . . 3. Manejo de operaciones binarias con el autómata programable SIMATIC S7-300 de SIEMENSr 3.1. Objetivos. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3.2. Fundamento teórico. . . . . . . . . . . . . . . . . . . . . . . . . . . 3.3. Estudio previo a la sesión de laboratorio. . . . . . . . . . . . . . . . 3.4. Estudio durante la sesión de laboratorio: control de una cinta transportadora. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4. Manejo de operaciones de temporización y contaje con el autómata programable SIMATIC S7-300 de SIEMENSr 4.1. Objetivos. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4.2. Fundamento teórico. . . . . . . . . . . . . . . . . . . . . . . . . . . 4.3. Estudio previo a la sesión de laboratorio. . . . . . . . . . . . . . . . 4.4. Estudio durante la sesión de laboratorio: control de una cinta transportadora. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 7 7 7 7 7 19 19 20 20 21 22 26 33 38 39 39 39 39 40 43 43 43 43 44 4 ÍNDICE GENERAL 5. Iniciación a WinCC. Creación de tags y pantallas 5.1. Objetivos. . . . . . . . . . . . . . . . . . . . . . . . . . 5.2. Fundamento teórico. . . . . . . . . . . . . . . . . . . . 5.3. Estudio previo a la sesión de laboratorio. . . . . . . . . 5.4. Estudio durante la sesión de laboratorio: generación de . . . . . . . . . . . . . . . . . . . . . un SCADA. 6. Bloques de organización de alarmas de proceso y de arranque en el autómata programable SIMATIC S7-300 de SIEMENSr 6.1. Objetivos. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6.2. Fundamento teórico. . . . . . . . . . . . . . . . . . . . . . . . . . . 6.3. Estudio previo a la sesión de laboratorio. . . . . . . . . . . . . . . . 6.4. Estudio durante la sesión de laboratorio: control de una cinta transportadora. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7. Estructuración de un proyecto STEP 7. I. Interpretación del modelo de programación IEC 61131-3 mediante la herramienta S7GRAPH de SIEMENSr 7.1. Objetivos. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7.2. Fundamento teórico. . . . . . . . . . . . . . . . . . . . . . . . . . . 7.3. Estudio previo a la sesión de laboratorio: diseño de una solución a un problema de automatización. . . . . . . . . . . . . . . . . . . . . 7.3.1. Automatización de un invernadero. . . . . . . . . . . . . . . 7.4. Estudio durante la sesión de laboratorio: implementación de la solución diseñada. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8. Entradas y salidas analógicas en el autómata programable SIMATIC S7-300 de SIEMENSr 8.1. Objetivos. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8.2. Fundamento teórico. . . . . . . . . . . . . . . . . . . . . . . . . . . 8.3. Estudio previo a la sesión de laboratorio. . . . . . . . . . . . . . . . 8.4. Estudio durante la sesión de laboratorio: control de una cinta transportadora. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9. Uso de buses y relaciones maestro-esclavo con el autómata programable SIMATIC S7-300 de SIEMENSr 9.1. Objetivos. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9.2. Fundamento teórico. . . . . . . . . . . . . . . . . . . . . . . . . . . 9.3. Estudio previo a la sesión de laboratorio. . . . . . . . . . . . . . . . 9.4. Estudio durante la sesión de laboratorio: control de una cinta transportadora. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10.Control de una estación de clasificación de cilindros 10.1. Objetivos. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10.2. Fundamento teórico. . . . . . . . . . . . . . . . . . . . . . . . . . . J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 47 47 47 47 47 49 49 49 49 50 53 53 53 53 54 54 55 55 55 55 56 59 59 59 59 60 73 73 73 ÍNDICE GENERAL 10.2.1. Instrumentación instalada . . . . . . . . . . . . . . . . . . . 10.2.2. Actuadores . . . . . . . . . . . . . . . . . . . . . . . . . . . 10.3. Estudio previo a la sesión de laboratorio: Realización del bloque de control de una estación de clasificación de piezas. . . . . . . . . . . 10.4. Estudio durante la sesión de laboratorio: control de una cinta transportadora. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Prácticas de la asignatura Automatización Industrial 5 73 73 76 79 6 ÍNDICE GENERAL J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal Práctica 1 Configuración de un PLC SIMATIC S7-300 de SIEMENSr 1.1. Objetivos. Se pretende que el alumno realice una configuración de PLC basada en un autómata S7-300 de SIEMENSr con CPU 314C-2DP. 1.2. Fundamento teórico. La documentación necesaria para la realización de esta práctica puede encontrarse en el manual de referencia ‘Configurar el hardware y la comunicación con STEP 7 V5.3’ (apartados 2: ‘Configurar módulos centrales’ y 3: ‘Configurar la periferia descentralizada DP’) y disponible en la web de la asignatura1 . 1.3. Estudio previo a la sesión de laboratorio: documentación. No se requieren conocimientos previos. 1.4. Estudio durante la sesión de laboratorio: configuración del PLC de la serie S7-300 SIEMENSr con CPU 314C-2DP. Durante la sesión de laboratorio realice paso a paso las siguientes tareas: 1. Cree una nueva carpeta en el Escritorio de Windows y nómbrela PracticasAI. 1 http://www.dte.us.es/tec_ind/electron/ai/copister.html. 7 8 2. Abra el administrador Simatic y cierre todos los proyectos que puedan abrirse al abrir el administrador. 3. Cree un nuevo proyecto ubicándolo en la carpeta PracticasAI y nómbrelo de la siguiente forma: P1_XXX, donde XXX deben ser las iniciales de cada alumno del puesto (figura 1.1). 4. El proyecto creado contendrá un único elemento, consistente en una red MPI. Crearemos a continuación un equipo nuevo. Para ello en la barra de menú elegiremos Insertar→Equipo→SIMATIC 300, al que nombraremos como SIMATIC 300(1) (figura 1.2). 5. A continuación configuraremos el hardware del equipo creado. Dentro del equipo SIMATIC 300(1) picaremos dos veces sobre el icono de Hardware. Con ello se abrirá la herramienta HW Config. La ventana de la derecha de la herramienta abierta nos muestra un catálogo de entidades de las que disponemos para configurar nuestro equipo. En la ventana de la izquierda disponemos de una zona editable donde realizar la configuración. La forma de proceder consistirá en utilizar la técnica de seleccionar el elemento deseado sobre el catálogo y arrastrarlo a la zona de trabajo. El primer elemento a introducir será un bastidor 300, que puede encontrarse en la sección SIMATIC 300→BASTIDOR 300→Perfil soporte (figura 1.3). 6. Una vez insertado el bastidor, elegimos la CPU adecuada para ubicarla en la ranura (slot) oportuno2 . Las CPUs disponibles en el laboratorio de Automatización corresponden con el modelo 314C-2DP y con una versión firmware que depende del equipo en cuestión. Firmware V2.0. Esta CPU en concreto tiene como número de referencia 6ES7 314-6CF01-0AB0. Firmware V1.0. Esta CPU en concreto tiene como número de referencia 6ES7 314-6CF00-0AB0. Los números de referencia de cada CPU pueden consultarse directamente sobre el autómata, puesto que se encuentran impresos en la tapa de acceso a las interfaces de comunicación MPI y PROFIBUS3 . 7. Al alojar la CPU elegida sobre la ranura 2, la aplicación nos preguntará por la conexión de su interfaz PROFIBUS. Si no hay ninguna red PROFIBUS declarada en el proyecto (éste es el caso) deberemos crear una nueva. La configuración de esta red es la siguiente: Nombre de la red: PROFIBUS(1) (figura 1.4). 2 La ranura 1 está reservada para la fuente de alimentación y la ranura 2 para la CPU. La fuente de alimentación que alimenta al la CPU también posee un número de referencia que se encuentra impreso en este módulo. No debemos confundirlo con el de la CPU. Este módulo se encuentra alojado en la ranura 1, mientras que la CPU se encuentra alojado en la ranura 2 3 J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal Configuración de un PLC SIMATIC S7-300 de SIEMENSr 1. 9 ID de la subred S7: 0040 0001 (figura 1.4). Velocidad de transferencia: 187,5 Kbit/s (figura 1.5). Perfil: DP (figura 1.5). Dirección: la indicada en la MMC4 (figura 1.6). El modo de operación se presupone el dado por defecto en la configuración: Maestro. 8. Tras realizar la configuración de la conexión PROFIBUS del PLC, procedemos configurando la interfaz de comunicaciones MPI. Para ello picamos dos veces sobre la ranura 2 CPU 314C-2DP, tal y como muestran las figuras 1.7 y 1.8. La configuración de esta red es la siguiente: Dirección MPI: la indicada en la MMC5 (figura 1.9). Nombre de la red: MPI(1) (figura 1.10). ID de la subred S7: 0030 0001 (figura 1.10). Velocidad de transferencia: 187,5 Kbit/s (figura 1.11). Dirección MPI más alta: 126. 9. Guardar y compilar la configuración. 10. Para dotar al proyecto de unidades de programa deberemos recurrir en el administrador SIMATIC a la carpeta denominada Programa S7. Las funcionalidades que ofrece el paquete STEP 7 para ayudar al ingeniero en tareas de programación serán abordadas en posteriores prácticas. En ésta, nos limitaremos a realizar la carga de un programa ya creado. Para ello se descargará de la web de la asignatura el proyecto P1_Prog.zip. Se deberá descomprimir en la carpeta PracticasAI. Con el administrador SIMATIC abriremos el proyecto P1_Prog que sólo contiene la carpeta de Programa S7. Con el administrador se puede copiar esta carpeta y pegarla en nuestro proyecto, P1_XXX (se sobrescribirán los datos). 11. Alimentar el autómata con 24 V. Asegurarse de que la posición de funcionamiento del autómata esté en STOP. 12. Avisar al profesor de prácticas para validar la configuración antes de transferirla al autómata. 13. Transferir al autómata tanto la configuración hardware realizada como los bloques programados en el proyecto. 4 Micro Memory Card, tarjeta de memoria. Debemos ser muy cuidadosos para no duplicar direcciones en la red PROFIBUS, puesto que podrían producirse errores en toda la red. 5 Nuevamente debemos ser muy cuidadosos de no duplicar direcciones en la red MPI, puesto que podrían producirse errores en toda la red. Las direcciones MPI y PROFIBUS deben ser únicas, esto es, no debe existir direcciones MPI y PROFIBUS coincidentes Prácticas de la asignatura Automatización Industrial 10 14. Realizar pruebas sobre el PLC. 15. Cierre el Administrador Simatic y elimine la carpeta PracticasAI. Figura 1.1: Nuevo proyecto. Figura 1.2: Administrador. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 1. Configuración de un PLC SIMATIC S7-300 de SIEMENSr Figura 1.3: HW Config. Prácticas de la asignatura Automatización Industrial 11 12 Figura 1.4: Configuración PROFIBUS. Figura 1.5: Configuración PROFIBUS. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 1. Configuración de un PLC SIMATIC S7-300 de SIEMENSr Figura 1.6: Configuración PROFIBUS. Prácticas de la asignatura Automatización Industrial 13 14 Figura 1.7: HW Config. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 1. Configuración de un PLC SIMATIC S7-300 de SIEMENSr Figura 1.8: Configuración MPI. Figura 1.9: Configuración MPI. Prácticas de la asignatura Automatización Industrial 15 16 Figura 1.10: Configuración MPI. Figura 1.11: Configuración MPI. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 1. Configuración de un PLC SIMATIC S7-300 de SIEMENSr Figura 1.12: Esclavo DP ET 200S. Prácticas de la asignatura Automatización Industrial 17 18 Figura 1.13: Esclavo DP ET 200L. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal Práctica 2 Introducción al autómata programable de la serie SIMATIC S7-300 de SIEMENSr 2.1. Objetivos. Introducción al autómata programable de la serie SIMATIC S7-300 de SIEMENSr con CPU 314C-2DP y a su programación mediante el software SIMATIC STEP 7 v. 5.3. Tarjeta de memoria (MMC) Periferia integrada Alimentación Interfaces de comunicaciones Figura 2.1: Entrenador del autómata S7-300, CPU 314C-2DP. 19 20 2.2. Fundamento teórico La documentación que se incluye en este apartado procede de la aportada por el fabricante en sus manuales de referencia publicados en su página web1 : http://mall.ad.siemens.com/ES/. 2.2.1. Diseño de la estructura básica de un programa. En una CPU se ejecutan principalmente dos programas diferentes: el sistema operativo y el programa de usuario. Sistema operativo. El sistema operativo, que está integrado en las CPUs, organiza todas las funciones y procesos de la CPU que no están ligados a una tarea de control específica. Sus funciones son: gestionar el rearranque completo (en caliente) y el rearranque normal, actualizar la imagen de proceso de las entradas y emitir la imagen de proceso de las salidas, llamar el programa de usuario, detectar las alarmas y llamar los OBs de tratamiento de alarmas, detectar y tratar los errores, administrar las áreas de memoria, y comunicar con unidades de programación y otras estaciones de comunicación. Modificando los parámetros del sistema operativo (preajustes) se puede controlar el comportamiento de la CPU en áreas determinadas. Programa de usuario. El programa de usuario primero se ha de crear y luego se ha de cargar en la CPU. Contiene todas las funciones requeridas para procesar la tarea específica de automatización. Las tareas del programa de usuario son: definir las condiciones del rearranque completo (en caliente) y del rearranque normal de la CPU (p.e. preestablecer un valor determinado para las señales), 1 Muchos de estos manuales son accesibles, de forma local, desde los PC’s del Laboratorio de Automatización siguiendo la cadena Inicio->SIMATIC->Documentación. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 2. Introducción al autómata programable de la serie SIMATIC S7-300 de SIEMENSr 21 tratar datos del proceso (p.e. efectuar combinaciones lógicas de señales binarias, leer y evaluar valores analógicos, definir señales binarias de salida, emitir valores analógicos), reaccionar a alarmas, y tratamiento de perturbaciones en el desarrollo normal del programa. 2.2.2. Bloques del programa de usuario. El software de programación STEP 7 permite estructurar el programa de usuario, es decir, subdividirlo en distintas partes. Esto aporta las siguientes ventajas: los programas de gran tamaño se pueden programar de forma clara, se pueden estandarizar determinadas partes del programa, se simplifica la organización del programa, las modificaciones del programa pueden ejecutarse más fácilmente, se simplifica el test del programa, ya que puede ejecutarse por partes se simplifica la puesta en marcha. Tipos de bloques. En un programa de usuario S7 se pueden utilizar diversos tipos de bloques: B loque Descr ipció n breve de la func ión Consulte t ambién Bloques de organización (OB) Los OBs definen la estructura del programa de usuario. "Bloques de organización y estructura del programa" Bloques de función del sistema Los SFB s y SFC s están integrados en la CPU (SFBs) y funciones de S7, per mitiéndole ac ceder a importantes sistema (S FCs) funciones del sistema. "Bloques de función de sistema (SFB) y funciones de s istema (S FC)" Bloques de función (FB) Los FB s son bloques co n "memoria" que puede programar el mismo usuario. "Bloques de función (FB)" Funciones (FC ) Las FC s c ontiene n rutinas de programa para funciones frecuentes. "Funciones ( FC)" Bloques de datos de instancia (DBs de instancia) Al llamarse a un FB/SFB, los DBs de instancia se a socian al bloque. Los DBs de instancia se genera n automática mente al efectuarse la compilación. "Bloques de datos de instancia" Bloques de datos (DB) Los DBs so n áreas de datos para almacenar los datos de usuario. Adic ionalmente a los datos aso ciados a un determinado bloque de función, se p ueden definir también datos g lobales a l os que pueden acce der todos los bloques. "Bloques de datos globales (DB)" Prácticas de la asignatura Automatización Industrial 22 En la siguiente tabla se muestran los diferentes tipos de bloques de organización: 2.2.3. Tipo de alarma Bloque de organización Prioridad (predeterminada) Ciclo libre Alarmas horarias Alarmas de retardo Alarmas cíclicas Alarmas de proceso Alarmas DPV1 Alarmas de multiprocesamiento Alarmas de sincronía al ciclo Error de redundancia Errores asíncronos Ciclo no prioritario Rearranque completo (Arranque en caliente) Rearranque normal Arranque en frío Errores síncronos OB OB OB OB OB OB OB 1 2 de 3 a 6 respectivamente de 7 a 15 respectivamente de 16 a 23 respectivamente 2 25 1 10 20 30 40 55 60 a a a a a OB 17 OB 23 OB 38 OB 47 57 OB 57 OB 61 a OB 64 25 OB OB OB OB 25 y 28 respectivamente 25 1 27 70 y OB 72 80 a OB 87 90 100 OB 101 OB 102 OB 121 a OB 122 27 27 Prioridad del OB que ha ocasionado el error Estados operativos. El estado operativo describe el comportamiento de la CPU en cualquier momento. El conocimiento de los diferentes estados operativos de las CPUs sirve de ayuda para la programación del arranque, la prueba del autómata y el diagnóstico de errores. Las CPUs S7-300 y S7-400 pueden adoptar los siguientes estados operativos: STOP, ARRANQUE, RUN y PARADA. En el estado operativo STOP, la CPU comprueba la existencia de los módulos configurados o de los que utilizan direcciones predeterminadas conduciendo además la periferia a un estado básico predefinido. El programa de usuario no se ejecuta en el estado operativo STOP. En el estado operativo ARRANQUE se distingue entre Rearranque completo (en caliente), Arranque en frío y Rearranque: En el rearranque completo (en caliente) se vuelve a ejecutar el programa desde el principio con un ajuste básico de los datos del sistema y de las áreas de operandos de usuario (se inicializan los temporizadores, contadores y marcas no remanentes). En el arranque en frío se lee la imagen de proceso de las entradas y el programa de usuario STEP 7 se ejecuta comenzando por la primera instrucción del OB 1 (rige también para el rearranque completo (en caliente)). • Se borran los bloques de datos creados mediante SFCs (funciones del sistema) en la memoria de trabajo, en tanto que los demás bloques de datos adoptan el valor estándar de la memoria de carga. • La imagen del proceso, así como todos los temporizadores, contadores y marcas se ponen a cero, independientemente de que se hayan parametrizado como remanentes o no. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 2. Introducción al autómata programable de la serie SIMATIC S7-300 de SIEMENSr 23 En el rearranque, la ejecución del programa se inicia en el punto interrumpido (no se reposicionan los temporizadores, contadores y marcas). El rearranque sólo es posible en las CPUs S7-400. En el estado operativo RUN, la CPU ejecuta el programa de usuario, actualiza las entradas y salidas y procesa las alarmas y los avisos de error. En el estado PARADA se detiene la ejecución del programa de usuario y se puede comprobar dicho programa paso a paso. Este estado sólo puede activarse en la prueba con la PG. La CPU puede comunicarse en todos estos estados operativos a través del puerto MPI. 6. 2. 1. ST OP 3. PARADA 5. 10. 4. 9. 7. ARRANQUE 8. RUN Leyenda: Cambio 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. Descripción Tras conectar la tensión de alimentación, la CPU se encuentra en el estado STOP. La CPU pasa al estado de ARRANQUE. La CPU pasa nuevamente a STOP cuando: ♠ se detecta un error durante el arranque, ♠ la CPU se lleva a STOP con el selector de modo o la PG, ♠ se procesa una orden de parada en el OB de arranque o ♠ se ejecuta la función de comunicación STOP. La CPU pasa al estado PARADA cuando se alcanza un punto de parada en el programa de arranque. La CPU pasa a ARRANQUE cuando un punto de parada estaba ajustado en el programa de arranque y se ejecuta la orden ABANDONAR PARADA (función de prueba). La CPU pasa nuevamente a STOP cuando: ♠ la CPU se lleva a STOP con el selector de modo o la PG o ♠ se ejecuta la orden de comunicación STOP. Si el ARRANQUE es correcto la CPU pasa a RUN. La CPU pasa nuevamente a STOP cuando: ♠ se detecta un error en el estado RUN y el OB correspondiente no está cargado, la CPU se lleva a STOP con el selector de modo o la PG, ♠ se procesa una orden de parada en el programa de usuario o ♠ se ejecuta la función de comunicación STOP. La CPU pasa al estado PARADA cuando se alcanza un punto de parada en el programa de usuario. La CPU pasa a RUN cuando estaba ajustado un punto de parada y se ejecuta la orden ABANDONAR PARADA. Prácticas de la asignatura Automatización Industrial 24 STOP So licitud arranque en frío ARRANQUE Datos de usuario Bo rrar PAE/PAA, Marcas, temporizadores y contadores remanentes y no reman. RUN OB10 2 a rranque en frío Inic ializar co n valores de c arga todos los DBs Salidas periferia En e stado seg uro So licitud rearranque completo o normal Datos de usuario Transferir asa lidas a módulos periferia Rearr. completo/normal Bo rrar PAE/PAA, Marcas, temp. cont. remane ntes OB10 0 S alidas periferia fuera de la imagen del proces o y no remanentes Se mantiene n marcas, temp., c ont. y DBs remanentes Salida d e la periferia Habilita r las sa lidas Están en esta do seg uro Lee r imagen del proces o e ntradas (PAE) Datos de usuario So licitud rearranque normal Se mantiene n PAE/PAA Marcas, temp. contad. y DBs remanentes y no remanentes OB10 1 de rearranque normal Ciclo restante Salidas periferia Emitirimagen de proces o sal idas (PAA) Reset ear imagen de del proces o de s alidas y las s alidas d e periferia. (parametrizable) Están en esta do seg uro ST OP Proce sar programa de usuario sí Tiempo de interrup. ¿L ímite e xcedido? no = Comportamiento e n el que puede influir el usuario Figura 2.2: Cambio de STOP a RUN. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 2. Introducción al autómata programable de la serie SIMATIC S7-300 de SIEMENSr 25 Estado operativo STOP. El programa de usuario no se ejecuta en el estado operativo STOP. Todas las salidas se ajustan a valores sustitutivos, llevando así el proceso de forma controlada a un estado operativo seguro. La CPU comprueba si: existen problemas de hardware (p.e., módulos no disponibles), debe regir el ajuste por defecto para la CPU o existen registros de parámetros, son correctas las condiciones requeridas para el comportamiento en arranque programado, y existen problemas de software del sistema. En el estado STOP se pueden recibir también datos globales, se puede efectuar comunicación unilateral pasiva a través de SFBs para comunicaciones para enlaces configurados y a través de SFCs para comunicaciones para enlaces no configurados. Estado operativo de ARRANQUE. Antes de que la CPU comience, tras la conexión, a ejecutar el programa de usuario, se ejecuta un programa de arranque. En el programa de arranque se pueden definir determinados preajustes para el programa cíclico a través de la programación de OB de arranque. En el estado operativo ARRANQUE: se ejecuta el programa en el OB de arranque (OB 100 para rearranque completo (en caliente), OB 101 para rearranque, OB 102 para arranque en frío), no es posible la ejecución de programa controlada por tiempo o por alarmas, se actualizan los temporizadores, corre el contador de horas de funcionamiento, y las salidas digitales están bloqueadas en los módulos de señales, pero se pueden posicionar por acceso directo. Estado operativo RUN. En el estado operativo RUN tiene lugar la ejecución del programa cíclica, la controlada por tiempo y la controlada por alarmas: se lee la imagen de proceso de las entradas, se ejecuta el programa de usuario, y se emite la imagen de proceso de las salidas. Prácticas de la asignatura Automatización Industrial 26 El intercambio activo de datos entre las CPUs a través de la comunicación de datos globales (tabla de datos globales) y de SFBs para comunicaciones para enlaces configurados y a través de SFCs para comunicaciones para enlaces no configurados sólo es posible en el estado RUN. Estado operativo PARADA. El estado operativo PARADA (HALT) representa un estado especial. Se utiliza sólo para fines de prueba durante el arranque o RUN. En el estado PARADA: se congelan todos los temporizadores: no se procesan los temporizadores ni los contadores de horas de funcionamiento, se detienen los tiempos de vigilancia y los ciclos básicos de los niveles con ejecución controlada por tiempo; corre el reloj de tiempo real; no se habilitan las salidas, pero pueden habilitarse para fines de prueba; se pueden forzar entradas y salidas; en caso de corte y retorno de la tensión en el estado PARADA, las CPUs respaldadas por pila pasan a STOP y no provocan ningún rearranque o rearranque completo (en caliente) automático. Las CPUs no respaldadas provocan, al retornar la tensión, un rearranque (en caliente) automático no respaldado; y se pueden recibir también datos globales, se puede efectuar comunicación unilateral pasiva a través de SFBs para comunicaciones para enlaces configurados y a través de SFCs para comunicaciones para enlaces no configurados. 2.2.4. Áreas de memoria de la CPU. La memoria de las CPUs S7 se subdivide en tres áreas: La memoria de carga permite almacenar el programa de usuario sin asignación simbólica de operandos o comentarios (éstos permanecen en la memoria de la PG). La memoria de carga puede ser RAM o EPROM. Los bloques caracterizados como no relevantes para la ejecución se memorizan exclusivamente en la memoria de carga. La memoria de trabajo (RAM integrada) contiene la partes del programa S7 relevantes para la ejecución del programa. La ejecución del programa tiene lugar exclusivamente en el área correspondiente a las memorias de trabajo y del sistema. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 2. Introducción al autómata programable de la serie SIMATIC S7-300 de SIEMENSr 27 La memoria del sistema (RAM) contiene los elementos de memoria que cada CPU pone a disposición del programa de usuario, tales como: la imagen de proceso de las entradas y salidas, marcas, temporizadores y contadores. Contiene además las pilas de bloques y de interrupción. La memoria del sistema de la CPU ofrece además una memoria temporal (pila de datos locales) asignada al programa para los datos locales del bloque llamado. Estos datos sólo tienen vigencia mientras esté activo el bloque correspondiente. CPU Memoria de c arga dinámic a (RAM, integrada o en Memory Card): c ontiene aquellas partes del programa no indispens ables para la ejec ución. Memoria de c arg a remanente (FEPROM, en Memory Card o integradas en las CPUs S 7-30 0) contiene aquellas partes del programa no indispens ables para la ejec ución. Memoria de t rab aj o (RAM) contiene aquellas partes del programa que s on indispens ables para la ej ec ución (p. ej . Bloques lógic os y de datos). Memoria del s ist ema (RAM) contiene: Imagen de proc es o de las entradas /salidas, marcas, temporizadores, c ontadores Pila de datos loc ales Pila de bloques Pila de interrupcioó n Búfer de diagnoó s tico Memorias de carga y de trabajo. Si el programa de usuario se carga en la CPU desde la unidad de programación, se cargan solamente los bloques lógicos y de datos en las memorias de carga y de trabajo de la CPU. La asignación simbólica de operandos (tabla de símbolos) y los comentarios de los bloques permanecen en la memoria de la PG. Unidad de programac ión S7 -300 Memoria de carga Bloques lógicos Bloques de datos Bloques lógicos completos Bloques de datos co mpletos Memoria de traba jo Partes de bloques lógicos y de datos relevantes para la ejec ución Comentarios Símbolos Memorizados e n el disco duro Prácticas de la asignatura Automatización Industrial 28 Memoria de sistema. La memoria de sistema de las CPUs S7 está subdividida en áreas de operandos (v. siguiente tabla). El uso de las operaciones correspondientes permite direccionar los datos en el programa directamente en las diferentes áreas de operandos. Area de oper andos Acceso a tr avés de unidade s de l sig uiente tamaño: Imagen del proce so de Entrada (bit) las entradas Byte de en trada Imagen de proceso de las sal idas Marcas Notación S 7 Descr ipció n E Al comienzo de cada ciclo, la CPU lee la s entradas de los módulos de entradas y memoriza los valores en la imagen de proceso de las entra das. EB Palabra de entrada EW Palabra doble de e ntrada ED Salida (bit) A Byte de s alida AB Palabra de salida AW Palabra doble de s alida AD Marca (bit) M Byte de marcas MB Durante el ciclo, el programa c alcula los valores para las sa lidas y los depos ita en la image n de proceso de las s alidas. Al final del ciclo, la CPU es cribe los valores de s alida c alculados en los módulos de salidas. Esta ár ea o frece c apacidad de memoria para los resultados intermedios calculados en el programa. Palabra de marcas MW Palabra doble de marcas MD Temporizadores Temporizador (T) T Esta ár ea contiene los te mporizadores disponibles. Contadores Contador (Z) Z Esta ár ea contiene los c ontadores disponibles. Bloque de datos Bloque de datos, a bierto con DB "AUF DB": Bit de datos DBX Byte de da tos DBB Palabra de datos DBW Palabra doble de datos DBD Los bloques de datos memorizan informac iones para el programa. Pueden estar definidos de tal manera que todos los bloques de datos puedan a cce der a ellos (DBs globales) o pueden estar asignados a un determinado FB o SFB (DB de instancia). Bloque de datos, a bierto con DI "AUF DI": Datos locales Area de periferia: entradas Area de periferia: salidas Bit de datos DIX Byte de datos DIB Palabra de datos DIW Palabra doble de datos DID Bit de datos loca les L Byte de datos locales LB Palabra de datos loca les LW Palabra doble de datos locales LD Byte de en trada de periferia PEB Palabra de entrada de periferia PEW Palabra doble de e ntrada de periferia PED Byte de s alida de periferia PAB Esta ár ea de memoria contiene los datos temporales de un bloque durante la ejec ución de dicho bloque. La pila L ofrece también memoria para la transferencia de parámetros de bloques y para memorizar los resultados intermedios de seg mentos KOP. Las área s de periferia de las entradas y salidas permiten e l acce so directo a módulos de entrada y salida centralizados y desc entralizados. Palabra de salida de periferia PAW Palabra doble de s alida de periferia PAD J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 2. Introducción al autómata programable de la serie SIMATIC S7-300 de SIEMENSr 29 Imagen del proceso de las entradas y salidas (E/S). Si en el programa de usuario se accede a las áreas de operandos: entradas (E) y salidas (A), no se consultan los estados de señal en los módulos de señales digitales, sino los presentes en un área de la memoria del sistema de la CPU y de la periferia descentralizada. Esta área de memoria se designa como imagen del proceso. Actualizar la imagen de proceso: La figura siguiente muestra los pasos de procesamiento dentro de un ciclo. Una vez ejecutadas las tareas internas del sistema operativo (SiOp) se lee el estado de las entradas en la imagen del proceso de las entradas (PAE). A continuación se ejecuta el programa de usuario con todos los bloques llamados. El ciclo cierra los módulos en las salidas al escribir la imagen del proceso de las salidas (PAA). La lectura de la imagen del proceso de las entradas y la escritura de la imagen del proceso de las salidas en las salidas de los módulos se gestionan de forma independiente desde el sistema operativo. Tras las funciones internas del sistema operativo, la imagen de proceso de las salidas (PAA) se escribe en las salidas de los módulos y el estado de las Prácticas de la asignatura Automatización Industrial 30 entradas se lee en la imagen de proceso de las entradas (PAE). A continuación el programa de usuario ejecuta un proceso con todos los bloques llamados. La escritura de la imagen de proceso de las salidas en las salidas de los módulos y la lectura de la imagen de proceso de las entradas las regula el sistema operativo de forma independiente. Ventajas de la imagen del proceso: En comparación con el acceso directo a los módulos de entrada/salida, el acceso a la imagen de proceso ofrece la ventaja de que la CPU dispone de una imagen coherente de las señales del proceso durante la ejecución cíclica del programa. Si durante la ejecución del programa varía un estado de señal en un módulo de entrada, dicho estado de señal se conserva en la imagen de proceso hasta que ésta sea actualizada en el próximo ciclo. Si se consulta varias veces una señal de entrada dentro de un programa de usuario, se garantiza que la información de entrada sea siempre coherente. Además, el acceso a la imagen de proceso requiere mucho menos tiempo que el acceso directo a los módulos de señales, ya que la imagen de proceso se encuentra en la memoria interna de la CPU. Pila de datos locales (LSTACK). En la pila LSTACK se almacenan: las variables temporales de los datos locales de bloques, la información de arranque de los bloques de organización, informaciones para la transferencia de parámetros y resultados intermedios de la lógica en programas escritos en esquema de contactos. Para crear bloques de organización se pueden declarar variables temporales (TEMP) que sólo están disponibles durante la ejecución del bloque y se pueden sobreescribir luego. Antes de efectuarse el primer acceso es preciso inicializar los datos locales. Además, cada bloque de organización requiere para su información de arranque 20 bytes de datos locales. La CPU dispone de una memoria limitada para las variables temporales (datos locales) de los bloques en ejecución. El tamaño de dicha área de la memoria (es decir, de la pila de datos locales) depende del tipo de CPU. La pila de datos locales se divide en partes iguales entre las prioridades (ajuste estándar). Ello significa que cada prioridad dispone de su propia área de datos locales. Así se garantiza que también las prioridades altas, así como sus OBs asignados, dispongan de espacio para sus datos locales. La figura siguiente muestra la asignación de datos locales a las prioridades. En este ejemplo, la pila LSTACK del OB 1 es interrumpida por el OB 10 que, a su vez, es interrumpido por el OB 81. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 2. Introducción al autómata programable de la serie SIMATIC S7-300 de SIEMENSr SFC OB 8 1 Prioridad 26 FB requiere 20 byt es en la pila L OB 1 Prioridad 1 Pila L requiere 20 byt es en la pila L OB 1 0 Prioridad 2 31 FB FC requiere 20 byt es en la pila L Pila de interrupción (USTACK). Si la ejecución del programa es interrumpida por un OB de mayor prioridad, el sistema operativo memoriza los contenidos actuales de los acumuladores y los registros de direcciones, así como el número y tamaño de los bloques de datos abiertos en la pila de interrupción (pila U o USTACK). Finalizada la ejecución del nuevo OB, el sistema operativo carga las informaciones desde la pila U y continúa la ejecución del bloque interrumpido en el punto donde ocurrió dicha interrupción. En el estado operativo STOP se puede leer con STEP 7 en la PG el contenido de la pila U. Así se puede detectar con mayor facilidad por qué la CPU ha pasado a STOP. Pila de bloques (BSTACK). Si el tratamiento de un bloque es interrumpido por la llamada de otro bloque o por una prioridad superior (tratamiento de una alarma o de un error), la pila BSTACK memoriza los datos siguientes: número, tipo (OB, FB, FC, SFB, SFC) y dirección de retorno del bloque que ha sido interrumpido. número de los bloques de datos (tomados de los registros DB y DI) que estaban abiertos en el momento de la interrupción. Tras la interrupción, el programa de usuario puede continuar con los datos memorizados. Si la CPU se encuentra en el estado operativo STOP, es posible visualizar la pila B con STEP 7 en la PG. La pila B lista todos los bloques cuyo tratamiento no había sido concluido al momento en que la CPU fue llevada al estado operativo STOP. Los bloques se visualizan en la secuencia en que se inició su tratamiento (v. fig. siguiente). Prácticas de la asignatura Automatización Industrial 32 S ecuenc ia de llamada de los bloques FB1 FC2 FC3 Pila de bloques (B-S tack) Pila de datos locales (L-S tack) Datos del FC 3: · número de bloque · direc ción de retorno Datos del FC 2: · número de bloque · direc ción de retorno Datos del FB 1: · número de bloque · direc ción de retorno Datos loca les del FC 3 La ca ntidad de bloques memorizables en la pila B ( por prioridad) depende del tipo de CPU. Datos loca les del FC 2 Datos loca les del FB 1 Re gistros DB y DI: · número del DB abierto · número del DB de instancia ab ierto Se dispone de dos registros de bloques de datos que contienen los números de los bloques de datos abiertos, a saber: el registro DB contiene el número del bloque de datos globales abierto, y el registro DI contiene el número del bloque de datos de instancia abierto. Buffer de diagnóstico. En el búfer de diagnóstico de la CPU se visualizan los eventos de diagnóstico en la secuencia de su aparición. La primera entrada contiene el evento más reciente. El número de entradas del búfer de diagnóstico depende del módulo en cuestión y de su estado operativo actual. Los eventos de diagnóstico pueden ser: errores en un módulo, errores en el cableado del proceso, errores de sistema en la CPU, cambios de estado operativo de la CPU, error en el programa de usuario, y eventos de diagnóstico de usuario (a través de la función del sistema SFC 52). J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 2. Introducción al autómata programable de la serie SIMATIC S7-300 de SIEMENSr 2.2.5. Entorno SIMATIC STEP 7 V5.3. Paquete de programas SIMATIC STEP 7 V5.3. KOP/AWL/FUP HWConfig NetPro S7-GRAPH Interfaz PG/PC Manager Tabla de Variables Tabla de símbolos PLC Simulador PLC Programación offline. Programación online. Trasferir al sistema destino. Cambio de offline a online y viceversa. Prácticas de la asignatura Automatización Industrial 33 34 Administrador de proyecto. Herramienta de configuración de la interfaz PG/PC. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 2. Introducción al autómata programable de la serie SIMATIC S7-300 de SIEMENSr Herramienta software para la configuración del hardware del autómata. Herramienta software para la configuración de redes de comunicaciones y buses de campo. Prácticas de la asignatura Automatización Industrial 35 36 Herramienta para la creación de tabla de símbolos. Herramienta para visualización de variables. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 2. Introducción al autómata programable de la serie SIMATIC S7-300 de SIEMENSr Herramienta de programación KOP/AWL/FUP. Herramienta de programación S7-GRAPH. Prácticas de la asignatura Automatización Industrial 37 38 2.3. Estudio previo a la sesión de laboratorio. El alumno deberá entregar a la entrada en el laboratorio un estudio realizado en papel y a mano donde se responda a las siguientes cuestiones: 1. Defición de PAE y PAA. 2. ¿Cómo ejecuta la CPU un ciclo de SCAN? J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal Práctica 3 Manejo de operaciones binarias con el autómata programable SIMATIC S7-300 de SIEMENSr 3.1. Objetivos. Se pretende que el alumno adquiera conocimientos de programación de operaciones con bits en los lenguajes KOP y AWL mediante el software SIMATIC STEP 7. 3.2. Fundamento teórico. La documentación necesaria para la realización de esta práctica puede encontrarse en los manuales de referencia esquema de contactos (KOP) y de lista de instrucciones (AWL) para los autómatas programables de la serie S7-300 y S7-400 de SIEMENSr . 3.3. Estudio previo a la sesión de laboratorio. El alumno deberá realizar el estudio de los siguientes apartados de los manuales de referencia1 KOP y AWL: 1 Estos manuales de programación están disponibles en la página web de la asignatura: http://www.dte.us.es/tec_ind/electron/ai/copister.html. 39 40 Apartado KOP 1.2 1.3 1.6 1.8 1.9 1.10 1.11 Operando —| |— —|/|— —( ) —(R) —(S) RS SR Descripción Contacto normalmente abierto Contacto normalmente cerrado Bobina de relé, salida Desactivar salida Activar salida Activar biestable de desactivación Desactivar biestable de activación Apartado AWL 1.2 1.3 1.4 1.5 1.8 1.9 1.10 1.11 1.12 1.15 1.16 1.17 1.18 Operando U UN O ON) O Y( UN( O( ON( ) = R S Descripción Y Y-No O. O-No Y antes de O Y con abrir paréntesis Y-No con abrir paréntesis O con abrir paréntesis O-No con abrir paréntesis Cerrar paréntesis Asignar Desactivar Activar El alumno deberá entregar al profesor de prácticas antes de entrar en el laboratorio la solución del problema planteado en el apartado 3.4. Esta solución deberá ser implementada en lenguaje de contactos y realizada a mano. 3.4. Estudio durante la sesión de laboratorio: control de una cinta transportadora. La figura 3.1 muestra una cinta transportadora que se pone en marcha eléctricamente. Al principio de la cinta (es decir, en el extremo izquierdo) se encuentran dos pulsadores: S1 para MARCHA y S2 para PARO. Al final de la cinta (es decir, en el extremo derecho) se encuentran otros dos pulsadores: S3 para MARCHA y S4 para PARO. La cinta puede ponerse en marcha o pararse desde cualquiera de ambos pulsadores. La MARCHA accionará un motor mediante la señal MOTOR_ON. La cinta está equipada con dos barreras ópticas (BO1 y BO2) concebidas para detectar la presencia de una pieza. Cuando una pieza se encuentre entre ambas barreras debe ser accionado un brazo que recoja la pieza en sentido ascendente. Este dispositivo será accionado mediante la señal BRAZO_ON. Programación absoluta y simbólica. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 3. Manejo de operaciones binarias con el autómata programable SIMATIC S7-300 de SIEMENSr 41 BRAZO_ON BO2 BO1 MOTOR_ON S1 S2 O Marcha O Paro S3 S4 O Marcha O Paro Figura 3.1: Cinta transportadora. Componente del sistema Pulsador de marcha Pulsador de paro Pulsador de marcha Pulsador de paro Motor Barrera óptica Barrera óptica Brazo Dirección absoluta E 124.1 E 124.2 E 124.3 E 124.4 A 125.0 E 125.1 E 125.2 A 125.1 Símbolo S1 S2 S3 S4 MOTOR_ON BO1 BO2 BRAZO_ON Los alumnos deberán realizar la programación del autómata para resolver el problema propuesto. Prácticas de la asignatura Automatización Industrial 42 J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal Práctica 4 Manejo de operaciones de temporización y contaje con el autómata programable SIMATIC S7-300 de SIEMENSr 4.1. Objetivos. Se pretende que el alumno adquiera conocimientos de programación de operaciones de temporización y de contaje en los lenguajes KOP y AWL mediante el software SIMATIC STEP 7. 4.2. Fundamento teórico. La documentación necesaria para la realización de esta práctica puede encontrarse en los manuales de referencia esquema de contactos (KOP) y de lista de instrucciones (AWL) para los autómatas programables de la serie S7-300 y S7-400 de SIEMENSr . 4.3. Estudio previo a la sesión de laboratorio. El alumno deberá realizar el estudio de los siguientes apartados de los manuales de referencia1 KOP y AWL: Apartado KOP 4 13 Descripción Operaciones de contaje Operaciones de temporización 1 Estos manuales de programación están disponibles en la página web de la asignatura: http://www.dte.us.es/tec_ind/electron/ai/copister.html. 43 44 Apartado AWL 4 9 12 Descripción Operaciones de contaje Operaciones de carga y transferencia Operaciones de temporización El alumno deberá entregar al profesor de prácticas antes de entrar en el laboratorio la solución del problema planteado en el apartado 4.4. Esta solución deberá ser implementada en lenguaje de contactos y realizada a mano. 4.4. Estudio durante la sesión de laboratorio: control de una cinta transportadora. La figura 4.1 muestra una cinta transportadora que se pone en marcha eléctricamente. Al principio de la cinta (es decir, en el extremo izquierdo) se encuentran dos pulsadores: S1 para MARCHA y S2 para PARO. Al final de la cinta (es decir, en el extremo derecho) se encuentran otros dos pulsadores: S3 para MARCHA y S4 para PARO. La cinta puede ponerse en marcha o pararse desde cualquiera de ambos pulsadores. La MARCHA accionará un motor mediante la señal MOTOR_ON. La cinta está equipada con dos barreras ópticas (BO1 y BO2) concebidas para detectar la presencia de una pieza. Cuando una pieza se encuentre entre ambas barreras debe ser accionado un brazo que recoja la pieza en sentido ascendente. Este dispositivo será accionado mediante la señal BRAZO_ON. Programación absoluta y simbólica. Componente del sistema Dirección absoluta Pulsador de marcha E 124.1 Pulsador de paro E 124.2 Pulsador de marcha E 124.3 Pulsador de paro E 124.4 Motor A 125.0 Barrera óptica E 125.1 Barrera óptica E 125.2 Brazo A 125.1 Símbolo S1 S2 S3 S4 MOTOR_ON BO1 BO2 BRAZO_ON Los alumnos, correspondientes a un puesto de laboratorio, deberán realizar las siguientes tareas: 1. Utilizando el software SIMATIC STEP 7 y basándose en el proyecto creado en la práctica 3 modifique la programación realizada para introducir los siguientes elementos en el sistema de automatización: Introduzca un contador software (Z0) que realice la operación de contaje del número de piezas generadas. Este contador debe ser inicializado a 0 cuando se produce la MARCHA y debe ofrecer su valor en codificación BCD a un display de 7 segmentos mediante la salida AW 0. Introduzca un retraso de 1,5 segundos al accionamiento de la salida BRAZO_ON. Esta señal debe estar activa únicamente durante 3 segundos. Para ello utilice tantos temporizadores como sean necesarios (T0, T1. . . ). J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 4. Manejo de operaciones de temporización y contaje con el autómata programable SIMATIC S7-300 de SIEMENSr 45 BRAZO_ON BO1 BO2 MOTOR_ON S1 S2 O Marcha O Paro S3 S4 O Marcha O Paro Figura 4.1: Cinta transportadora. 2. Rellene la tabla de símbolos (incluyendo comentarios con una breve descripción de cada variable). 3. Elimine del PC el proyecto generado. Prácticas de la asignatura Automatización Industrial 46 J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal Práctica 5 Iniciación a WinCC. Creación de tags y pantallas 5.1. Objetivos. Se pretende que el alumno aprenda a utilizar la herramienta de generación de sistemas SCADAs de SIEMENSr , WinCC. 5.2. Fundamento teórico. La documentación necesaria para la realización de esta práctica puede encontrarse en los manuales de referencia ‘WinCC Getting Started’, disponible en la web de la asignatura1 . 5.3. Estudio previo a la sesión de laboratorio. El alumno deberá entregar a la entrada en el laboratorio un estudio realizado en papel y a mano donde se responda a las siguientes cuestiones: 1. Concepto de escalabilidad según se define en el documento ‘brochure_simaticwincc_es’ que se encuentra en la web de la asignatura. 2. Selección de la arquitectura más apropiada al sistema de automatización descrito en la sección 5.4. 5.4. Estudio durante la sesión de laboratorio: generación de un SCADA. El alumno durante la sesión de laboratorio implementará la solución diseñada para el control de la cinta transportadora, utilizando para ello la herramienta de programación STEP 7. 1 http://www.dte.us.es/tec_ind/electron/ai/copister.html. 47 48 Al comienzo de la sesión, se hará una presentación, por parte del profesor de prácticas, consistente en una introducción guiada sobre las principales características de la herramienta WinCC. Esta introducción estará basada en la documentación propuesta en el fundamento teórico (sección 5.2). La pantalla que debe generar el alumno debe tener la forma ilustrada en la figura 5.1. MOTOR Marcha Paro Indicador de cinta inactiva BO1 BO2 Barreras ópticas Pieza Cinta transportadora Figura 5.1: Pantalla identificativa del HMI (Human Machine Interface) utilizada para representar el proceso de la cinta transportadora. Esta pantalla debe contener las siguientes dinámicas: Cambio de la propiedad de color de relleno del círculo que identifica al estado de la salida del autómata MOTOR_ON (figura 5.2.a). Desplazamiento de la pieza dependiendo de la activación de la barrera óptica # 1 (figura 5.2.b). Activación de señales de entrada de marcha y de paro mediante botones. MOTOR MOTOR Marcha Paro Paro Indicador de cinta activa Marcha BO1 BO2 BO1 (a) BO2 (b) Figura 5.2: (a) Indicación de activación de la cinta transportadora, (b) indicación de pieza sobre la BO1. A la finalización de la sesión de laboratorio se debe borrar el proyecto creado en el PC del laboratorio. Es aconsejable que el alumno lo guarde previamente en algún soporte físico portable (memoria usb) con el objetivo de poder reutilizarlo. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal Práctica 6 Bloques de organización de alarmas de proceso y de arranque en el autómata programable SIMATIC S7-300 de SIEMENSr 6.1. Objetivos. Se pretende que el alumno adquiera conocimientos de programación de alarmas de procesos y de bloques de organización de arranque, en los lenguajes KOP y AWL mediante el software SIMATIC STEP 7. 6.2. Fundamento teórico. La documentación necesaria para la realización de esta práctica puede encontrarse en el manual de referencia ‘Programar con STEP 7’ así como en el manual ‘Datos técnicos de la CPU 314C-2DP’, disponibles en la web de la asignatura1 . 6.3. Estudio previo a la sesión de laboratorio. El alumno encontrará información detallada de las alarmas de procesos y de la programación de los bloques de arranque en los siguientes apartados: Bloques de alarmas de proceso Bloques de arranque 1 Manual Programar con STEP 7 Datos técnicos de la CPU 314C-2DP Programar con STEP 7 http://www.dte.us.es/tec_ind/electron/ai/copister.html. 49 Apartado 4.2.5.5 6.6.4 4.2.5.6 50 El alumno deberá entregar a la entrada en el laboratorio un estudio realizado en papel y a mano donde se responda a las siguientes cuestiones: 1. ¿Cuáles son los bloques que gestionan las alarmas de proceso en el paquete STEP7? En el caso concreto de la CPU 314C-2DP, ¿cuáles son los bloques disponibles? 2. ¿Cuáles son los bloques que gestionan los distintos modos de arranque en el paquete STEP7? En el caso concreto de la CPU 314C-2DP, ¿cuáles son los bloques disponibles? 6.4. Estudio durante la sesión de laboratorio: control de una cinta transportadora. La figura 6.1 muestra una cinta transportadora con características similares a las estudiadas en las prácticas anteriores. En esta práctica se pretende introducir los siguientes controles: CIZALLA_ON BO1 MOTOR_ON S1 S2 O Marcha O Paro S3 S4 O Marcha O Paro Figura 6.1: Cinta transportadora. 1. Introducción de una interrupción hardware (alarma de proceso) para el seccionado de piezas. Cuando una pieza pasa por un punto determinado en su transcurrir por la cinta transportadora. Esta situación se determina mediante una barrera óptica. Cuando éste sensor se active, se debe enclavar una cizalla para el seccionado de la pieza. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 6. Bloques de organización de alarmas de proceso y de arranque en el autómata programable SIMATIC S7-300 de SIEMENSr 51 La configuración del autómata para que interprete interrupciones hardware se realizará mediante la herramienta de configuración de hardware del paquete STEP7, tal y como se muestra en la figura 6.2. La alarma de proceso la elegiremos en la entrada de la periferia integrada E 126.7 (esta señal se genera cuando la barrera óptica pasa de ‘1’ a ‘0’ lógico). El desenclavamiento de la cizalla se realizará cuando la barrera óptica pase de ‘0’ a ‘1’ lógico. 2. Arranque en caliente y en frío. El proceso de automatización debe contemplar ambos arranques de tal forma que se asegure el estado de reposo tras ambos procesos, con el fin de no introducir ningún elemento de inseguridad para el operario. A la finalización de la sesión de laboratorio se debe borrar el proyecto creado en el PC del laboratorio. Es aconsejable que el alumno lo guarde previamente en algún soporte físico portable (memoria usb) con el objetivo de poder reutilizarlo. Prácticas de la asignatura Automatización Industrial 52 Figura 6.2: Configuración de alarmas de proceso. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal Práctica 7 Estructuración de un proyecto STEP 7. I. Interpretación del modelo de programación IEC 61131-3 mediante la herramienta S7-GRAPH de SIEMENSr 7.1. Objetivos. Se pretende que el alumno aprenda a utilizar las herramientas de las que dispone el entorno de programación STEP 7, basadas en el estándar de programación IEC 61131-3. 7.2. Fundamento teórico. La documentación necesaria para la realización de esta práctica puede encontrarse en los manuales de referencia ‘S7-GRAPH para S7-300/400. Primeros pasos con S7-GRAPH’ y ‘S7-GRAPH para S7-300/400. Programación de controles secuenciales’, disponible en la web de la asignatura1 . 7.3. Estudio previo a la sesión de laboratorio: diseño de una solución a un problema de automatización. El alumno deberá entregar al profesor de prácticas antes de entrar en el laboratorio la solución del problema planteado en la sección 7.3.1. Esta solución deberá ser implementada en lenguaje SFC y realizada a mano. 1 http://www.dte.us.es/tec_ind/electron/ai/copister.html. 53 54 7.3.1. Automatización de un invernadero. En la figura 7.1 se muestra un invernadero con dos zonas de riego (Z1 y Z2). Cada una de las zonas forma un triángulo. En los vértices de los triángulos se han instalado detectores de humedad en suelo (tensiómetros). En consecuencia existen dos detectores que son compartidos por ambas zonas. Para activar el riego en un área se requiere que lo decida un sistema de votación por mayoría de tres detectores. 4 1 Z2 Z1 3 2 Figura 7.1: Disposición de detectores de humedad en el invernadero. El alumno debe desarrollar un programa para decidir el riego de 3 tensíometros. Debe considerarse la posibilidad de que un detector se averíe. Este diagnóstico se hará en base al siguiente síntoma: un detector no cambia su voto en 3 votaciones consecutivas. Las votaciones deben ser iniciadas cuando uno o más detectores cambien de valor. Debe contemplarse la posibilidad de que el detector pueda ser sustituido y reparado. Esta reparación se notificará mediante una entrad que acuse la avería. 7.4. Estudio durante la sesión de laboratorio: implementación de la solución diseñada. El alumno durante la sesión de laboratorio implementará la solución diseñada por él con las herramientas de programación del paquete STEP 7. Esta implementación debe considerar los recursos de los que dispone cada alumno: un PLC S7-300 con CPU 314C2DP2 . A la finalización de la sesión de laboratorio se debe eliminar el proyecto creado en el PC del puesto del laboratorio. 2 Debe utilizarse únicamente la periferia integrada J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal Práctica 8 Entradas y salidas analógicas en el autómata programable SIMATIC S7-300 de SIEMENSr 8.1. Objetivos. Se pretende que el alumno adquiera conocimientos de captura y generación de entradas y salidas analógicas respectivamente, mediante el autómata S7-300 de SIEMENSr . 8.2. Fundamento teórico. La documentación necesaria para la realización de esta práctica puede encontrarse en el manual de referencia ‘Datos técnicos de la CPU 314C-2DP’, disponible en la web de la asignatura1 . 8.3. Estudio previo a la sesión de laboratorio. El alumno encontrará información detallada de las entradas y salidas analógicas en los siguientes apartados: Asignación de las AI/AO Parámetros de las AI/AO estándar Representación de los valores analógicos Manual Datos técnicos de la CPU 314C-2DP Datos técnicos de la CPU 314C-2DP Datos de los módulos Apartado 6.6.1 Página(s) 6-32 y ss 6.6.1 6-41 y ss 4.3 4-8 y ss El alumno deberá entregar a la entrada en el laboratorio un estudio realizado en papel y a mano donde se responda a las siguientes cuestiones: 1 http://www.dte.us.es/tec_ind/electron/ai/copister.html. 55 56 1. Descripción del bloque de función FC 105 “SCALE”, proporcionado en la biblioteca estándar del paquete STEP 7. 2. Descripción del bloque de función FC 106 “UNSCALE”, proporcionado en la biblioteca estándar del paquete STEP 7. 8.4. Estudio durante la sesión de laboratorio: control de una cinta transportadora. La figura 8.1 muestra la cinta transportadora estudiada en las prácticas anteriores. En esta práctica se pretende introducir los siguientes controles: BRAZO_ON ELECTRO_IMAN BO1 BO2 0 MOTOR_ON S1 S2 Marcha Paro 8 MEDIDOR_PESO S3 S4 Marcha Paro Figura 8.1: Cinta transportadora. 1. Se ha introducido un medidor de peso con el objetivo de determinar el peso de cada pieza. Esta información se capturará de la siguiente forma: Una vez que la pieza se encuentra entre las dos barreras ópticas, el medidor devuelve una tensión relacionada con la medida expresada en kilogramos. Una vez obtenida esta señal, se introduce su valor en el canal 0 de las entradas analógicas de la periferia integrada del autómata. Se debe tener en cuenta que la tensión de la señal debe ser convertida a la unidad de ingeniería kilogramos2 . 2 Según la documentación mencionada, los márgenes de medida pueden ser configurados como +/- 10 V o 0-10 V (véase tabla 4-10 del manual Datos de los módulos). Supóngase la corresponJ. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 8. r Entradas y salidas analógicas en el autómata programable SIMATIC S7-300 de SIEMENS57 Para capturar esta entrada se debe realizar el conexionado adecuado al conector X11 (supondremos que este conexionado se ha realizado y simularemos nuestro medidor de peso mediante el potenciómetro del kit didáctico del laboratorio). Una vez conectada la entrada analógica al autómata, se debe configurar éste para su correcta captura. Esta configuración del autómata se realizará mediante la herramienta de configuración del hardware, tal y como se muestra en la figura 8.2. 2. La información obtenida mediante el medidor de peso nos servirá para indicarle al brazo la forma adecuada de proceder para la captura de la pieza. Se supondrá que el tipo de piezas que se está tratando es de carácter ferromagnético. El brazo dispondrá de una cabeza con un electro-imán, de tal forma que, dependiendo del peso de la pieza, se deberá aplicar más o menos intensidad al electro-imán. Para indicarle al brazo el peso de la pieza se utilizará una ‘señal de consigna’ expresada en tensión y generada mediante el canal 0 de las salidas analógicas de la periferia integrada del autómata. Se interpretará la siguiente correspondencia de peso de piezas y señal de consigna: Margen de peso de la pieza (Kg) [0-4] [4-8] Señal de consigna (V) 5 10 Nota: Utilizar las funciones FC 105 “SCALE” (graduar valores) y FC 106 “UNSCALE” (degraduar valores) ofrecidos por el fabricante para realizar la traducción de unidades de ingeniería a unidades eléctricas, y viceversa. Estas funciones aparecen en la biblioteca estándar de STEP 7, en el subdirectorio “TI-S7-Converting Blocks” (descrito en la ayuda online STEP 7 para los FC). dencia 0 kg → 0 V y 8 kg → 10 V. Prácticas de la asignatura Automatización Industrial 58 Figura 8.2: Configuración de entradas analógicas. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal Práctica 9 Uso de buses y relaciones maestro-esclavo con el autómata programable SIMATIC S7-300 de SIEMENSr 9.1. Objetivos. Se pretende que el alumno realice una configuración de PLC basada en un autómata S7-300 de SIEMENSr con CPU 314C-2DP y un esclavo DP. 9.2. Fundamento teórico. La documentación necesaria para la realización de esta práctica puede encontrarse en el manual de referencia ‘Configurar el hardware y la comunicación con STEP 7 V5.3’ (apartados 2: ‘Configurar módulos centrales’ y 3: ‘Configurar la periferia descentralizada DP ’) y disponible en la web de la asignatura1 . 9.3. Estudio previo a la sesión de laboratorio. Se le presuponen al alumno conocimientos de la norma IEC 61131, recibidos en las clases de aula previas a la sesión del laboratorio. El alumno deberá entregar a la entrada en el laboratorio un estudio realizado en papel y a mano donde se responda a las siguientes cuestiones: 1. Concepto de arquitectura descentralizada. 2. Estudios de los módulos ET200S y ET200L: Características Comunicaciones 1 http://www.dte.us.es/tec_ind/electron/ai/copister.html. 59 60 Para responder a estas cuestiones se recomienda la consulta del documento ‘brochure_simaticet200_es’, disponible en la página web de la asignatura. 9.4. Estudio durante la sesión de laboratorio: control de una cinta transportadora. Durante la sesión de laboratorio realice paso a paso las siguientes tareas: 1. Cree una nueva carpeta en el Escritorio de Windows y nómbrela PracticasAI. 2. Abra el Administrador Simatic y cierre todos los proyectos que puedan abrirse al abrir el administrador. 3. Cree un nuevo proyecto ubicándolo en la carpeta ProyectosAI y nómbrelo de la siguiente forma: P9_XXX, donde XXX deben ser las iniciales del alumno del puesto (figura 9.1). 4. El proyecto creado contendrá un único elemento, consistente en una red MPI. Crearemos a continuación un equipo nuevo. Para ello en la barra de menú elegiremos Insertar→Equipo→SIMATIC 300, al que nombraremos como SIMATIC(1) (figura 9.2). 5. A continuación configuraremos el hardware del equipo creado. Dentro del equipo SIMATIC(1) picaremos dos veces sobre el icono de Hardware. Con ello se abrirá la herramienta HW Config. La ventana de la derecha de la herramienta abierta nos muestra un catálogo de entidades de las que disponemos para configurar nuestro equipo. En la ventana de la izquierda disponemos de una zona editable donde realizar la configuración. La forma de proceder consistirá en utilizar la técnica de seleccionar el elemento deseado sobre el catálogo y arrastrarlo a la zona de trabajo. El primer elemento a introducir será un bastidor 300, que puede encontrarse en la sección SIMATIC 300→BASTIDOR 300→Perfil soporte (figura 9.3). 6. Una vez insertado el bastidor, elegimos la CPU adecuada para ubicarla en la ranura (slot) oportuno2 . Las CPUs disponibles en el laboratorio de Automatización corresponden con el modelo 314C-2DP y con una versión firmware que depende del equipo en cuestión. Los puestos 1-8 (ambos inclusive) poseen un firmware V2.0. Esta CPU en concreto tiene como número de referencia 6ES7 314-6CF01-0AB0. Los puestos 9-12 (ambos inclusive) poseen un firmware V1.0. Esta CPU en concreto tiene como número de referencia 6ES7 314-6CF00-0AB0. Los números de referencia de cada CPU pueden consultarse directamente sobre el autómata, puesto que se encuentran impresos en la tapa de acceso a las interfaces de comunicación MPI y PROFIBUS3 . 2 La ranura 1 está reservada para la fuente de alimentación y la ranura 2 para la CPU. La fuente de alimentación que alimenta al la CPU también posee un número de referencia que se encuentra impreso en este módulo. No debemos confundirlo con el de la CPU. Este módulo se encuentra alojado en la ranura 1, mientras que la CPU se encuentra alojado en la ranura 2 3 J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 9. Uso de buses y relaciones maestro-esclavo con el autómata programable SIMATIC S7-300 de SIEMENSr 61 7. Al alojar la CPU elegida sobre la ranura 2, la aplicación nos preguntará por la conexión de su interfaz PROFIBUS. Si no hay ninguna red PROFIBUS declarada en el proyecto (éste es el caso) deberemos crear una nueva. La configuración de esta red es la siguiente: Nombre de la red: PROFIBUS(1) (figura 9.4). ID de la subred S7: 0040 0001 (figura 9.4). Velocidad de transferencia: 187,5 Kbit/s (figura 9.5). Perfil: DP (figura 9.5). Dirección: la indicada en la MMC4 (figura 9.6). El modo de operación se presupone el dado por defecto en la configuración: Maestro. 8. Tras realizar la configuración de la conexión PROFIBUS del PLC, procedemos configurando la interfaz de comunicaciones MPI. Para ello picamos dos veces sobre la ranura 2 CPU 314C-2DP, tal y como muestran las figuras 9.7 y 9.8. La configuración de esta red es la siguiente: Dirección MPI: la indicada en la MMC5 (figura 9.9). Nombre de la red: MPI(1) (figura 9.10). ID de la subred S7: 0030 0001 (figura 9.10). Velocidad de transferencia: 187,5 Kbit/s (figura 9.11). 9. El siguiente paso consiste en configurar la periferia descentralizada. Como ejemplo de este tipo de configuración, procederemos configurando un esclavo DP. Disponemos de dos esclavos DP en el laboratorio. La asignación de esclavos será la siguiente: Los puestos 1-6 (inclusives) realizarán la configuración del esclavo ET 200S. Los puestos 7-12 (inclusives) realizarán la configuración del esclavo ET 200L. La configuración para cada esclavo se realizará como se detalla a continuación: ET 200S: (figura 9.12) Sólo puestos 1-6. Sobre el catálogo elegiremos el esclavo ET 200S, accesible a través de la ruta PROFIBUS-DP→ET 200S. La unidad de la que disponemos es concretamente la IM 151-1 Standard con número de referencia 6ES7 151-1AA030AB0. Actuaremos picando sobre ella y arrastrando hacia el icono con forma de bus PROFIBUS(1) correspondiente al sistema maestro DP(1). Al hacer esto la aplicación lanzará una ventana de diálogo donde se nos solicita una dirección de PROFIBUS DP para el esclavo. Le asignaremos la 70. 4 Micro Memory Card, tarjeta de memoria. Debemos ser muy cuidadosos para no duplicar direcciones en la red PROFIBUS, puesto que podrían producirse errores en toda la red. 5 Nuevamente debemos ser muy cuidadosos de no duplicar direcciones en la red MPI, puesto que podrían producirse errores en toda la red. Las direcciones MPI y PROFIBUS deben ser únicas, esto es, no debe existir direcciones MPI y PROFIBUS coincidentes Prácticas de la asignatura Automatización Industrial 62 A continuación, deberemos configurar todos los módulos del esclavo. En la primera ranura ubicaremos un módulo de potencia, PM-E DC24V, con referencia 6ES7 138-4CA00-0AA0. El procedimiento de alojamiento del módulo se basará en la técnica ya comentada de arrastre. El siguiente módulo consiste en 4 entradas digitales, 4DI DC24 ST, con referencia 6ES7 131-4BD00-0AA0. El siguiente módulo consiste en 4 salidas digitales, 4DO DC24/0,5 ST, con referencia 6ES7 132-4BD00-0AA0. El siguiente módulo consiste en 2 entradas analógicas, 2AI U ST, con referencia 6ES7 134-4FB00-0AB0. El siguiente módulo consiste en 2 salidas analógicas, 2AO U ST, con referencia 6ES7 135-4FB00-0AB0. ET 200L: (figura 9.13) Sólo puestos 7-12. Sobre el catálogo elegiremos el esclavo ET 200L, accesible a través de la ruta PROFIBUS-DP→ET 200L. La unidad de la que disponemos es concretamente la L-16DI/16DO DP con número de referencia 6ES7 133-1BL0x-0XB0. Actuaremos picando sobre ella y arrastrando hacia el icono con forma de bus PROFIBUS(1) correspondiente al sistema maestro DP(1). Al hacer esto la aplicación lanzará una ventana de diálogo donde se nos solicita una dirección de PROFIBUS DP para el esclavo. Le asignaremos la 77. 10. Guardar y compilar la configuración. 11. Avisar al profesor de prácticas para validar la configuración antes de transferirla al autómata. 12. Realice la programación del bloque OB1 para actuar sobre salidas y entradas digitales del esclavo asignado, de acuerdo a las indicaciones del profesor de prácticas. 13. Elimine el esclavo, de la configuración. Vuelva a compilar el equipo y avise al profesor de prácticas para transferir la nueva configuración al autómata. 14. Cierre el Administrador Simatic y elimine la carpeta PracticasAI. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 9. Uso de buses y relaciones maestro-esclavo con el autómata programable SIMATIC S7-300 de SIEMENSr 63 Figura 9.1: Nuevo proyecto. Figura 9.2: Administrador. Prácticas de la asignatura Automatización Industrial 64 Figura 9.3: HW Config. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 9. Uso de buses y relaciones maestro-esclavo con el autómata programable SIMATIC S7-300 de SIEMENSr 65 Figura 9.4: Configuración PROFIBUS. Figura 9.5: Configuración PROFIBUS. Prácticas de la asignatura Automatización Industrial 66 Figura 9.6: Configuración PROFIBUS. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 9. Uso de buses y relaciones maestro-esclavo con el autómata programable SIMATIC S7-300 de SIEMENSr 67 Figura 9.7: HW Config. Prácticas de la asignatura Automatización Industrial 68 Figura 9.8: Configuración MPI. Figura 9.9: Configuración MPI. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 9. Uso de buses y relaciones maestro-esclavo con el autómata programable SIMATIC S7-300 de SIEMENSr 69 Figura 9.10: Configuración MPI. Figura 9.11: Configuración MPI. Prácticas de la asignatura Automatización Industrial 70 Figura 9.12: Esclavo DP ET 200S. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 9. Uso de buses y relaciones maestro-esclavo con el autómata programable SIMATIC S7-300 de SIEMENSr 71 Figura 9.13: Esclavo DP ET 200L. Prácticas de la asignatura Automatización Industrial 72 J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal Práctica 10 Control de una estación de clasificación de cilindros 10.1. Objetivos. Se pretende que el alumno controle un proceso real consistente en la clasificación de piezas según un criterio de colores. El proceso se encuentra ubicado en el Laboratorio de Automatización. 10.2. Fundamento teórico. La estación de la figura 10.1 recibe piezas de diferentes tipos procedentes de tres líneas de fabricación. Las piezas recibidas pueden ser: metálicas, o no metálicas y negras, o no metálicas y no negras. La función de la estación es identificar el tipo de pieza y clasificarla almacenando todas las del mismo tipo en una rampa concreta de donde serán retiradas por otro proceso. 10.2.1. Instrumentación instalada Detector fotoeléctrico na: Indica pieza presente esperando ser clasificada. Detector inductivo na: Indica pieza metálica. "Detector fotoeléctrico na: Indica pieza no negra. Detectores de fin de carrera na: Indican las posiciones extremas del recorrido de cada desviador. Detector fotoeléctrico na: Situado al principio de las rampas de almacenaje. Se activa cada vez que entra una pieza en alguna rampa. 10.2.2. Actuadores Motor eléctrico para accionar la cinta transportadora. Desviador neumático. Funciona como un cilindro de simple efecto controlado por una electro válvula 3/2. En su estado normal el desviador se encuentra recogido. 73 74 Detector Fotoeléctrico Detector Cinta Inductivo Detector Fotoeléctrico Retenedor De svi Detector Fotoeléctrico Rampas ad or Figura 10.1: Estación de clasificación de cilindros. Retenedor neumático. Funciona como un cilindro de simple efecto controlado por una electroválvula 3/2. En su estado normal, el retenedor se encuentra extendido. Para el control de la estación de clasificación se cuenta con un autómata de la serie S7-300 de SIEMENS con CPU 313C-2DP y con un esclavo del tipo ET-200M dotado con un módulo de 16 entradas digitales y 16 salidas digitales. La configuración hardware es la que se muestra en la figura 10.2: Figura 10.2: Configuración de la arquitectura del sistema de control. Los recursos de sistema utilizados para el control del proceso se muestran en la siguiente tabla de símbolos (tablas 10.1, 10.2 y 10.3). Los POUs de control definidos para los distintos actuadores son los siguientes: 1. POU de control del motor eléctrico para la cinta transportadora (figura 10.3, tabla 10.4). 2. POU de control del cilindro neumático de simple efecto para retenedor y desviadores (figura 10.4, tabla 10.5). J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 10. 75 Control de una estación de clasificación de cilindros Tabla 10.1: Tabla de símbolos. POUs. Símbolo CtrolDesviador Dirección FC 1 Tipo de datos FC 1 CtrolCinta FC 2 FC 2 CtrolEstacionClasif FB 1 FB 1 Comentario Control del desviador neumático Control del MotorCintaTransportadora Ctrol de la estación de clasificación de piezas (FESTO) Tabla 10.2: Tabla de símbolos. Entradas. Símbolo PiezaEntrante-Clasi Dirección E 100.0 Tipo de datos BOOL PiezaMetal-Clasi PiezaNoNegra-Clasi RampaLlena-Clasi E 100.1 E 100.2 E 100.3 BOOL BOOL BOOL Desviador1OFF-Clasi E 100.4 BOOL Desviador1ON-Clasi E 100.5 BOOL Desviador2OFF-Clasi E 100.6 BOOL Desviador2ON-Clasi E 100.7 BOOL PulsSTART-Clasi E 101.0 BOOL PulsSTOP-Clasi E 101.1 BOOL E E E E E E BOOL BOOL BOOL BOOL BOOL BOOL SelAutoMan-Clasi PulsRESET-Clasi EstAnteriorI4-Clasi PAROEMERGENCIA-Clasi EstSiguienteI6-Clasi BARRERASEGURIDAD-Clasi 101.2 101.3 101.4 101.5 101.6 101.7 Comentario Sensor de pieza esperando para ser clasificada. Sensor de pieza metálica. Sensor de pieza no negra. Sensor de rampa clasificadora llena. Final de carrera Brazo del Desviador 1 retraido. Final de carrera Brazo del Desviador 1 extendido. Final de carrera Brazo del Desviador 1 retraido. Final de carrera Brazo del Desviador 2 extendido. Pulsador de puesta en marcha de la estación (na). Pulsador de paro de la estación (nc). Prácticas de la asignatura Automatización Industrial 76 Tabla 10.3: Tabla de símbolos. Salidas. Símbolo MarchaCinta-Clasi Dirección A 100.0 Tipo de datos BOOL Desviar1-Clasi A 100.1 BOOL Desviar2-Clasi A 100.2 BOOL Desbloquear-Clasi A 100.3 BOOL EstacionOcupada-Clasi PilotoSTART-Clasi PilotoRESET-Clasi PilotoQ1-Clasi A A A A 100.7 101.0 101.1 101.2 BOOL BOOL BOOL BOOL PilotoQ2-Clasi EstAnteriorQ4-Clasi EstAnteriorQ5-Clasi EstAnteriorQ6-Clasi EstAnteriorQ7-Clasi A A A A A 101.3 101.4 101.5 101.6 101.7 BOOL BOOL BOOL BOOL BOOL Comentario Control del MotorCintaTransportadora. Ev del desviador 1. 1 → extender, 0 → retraer. Ev del desviador 2. 1 → extender, 0 → retraer. Ev del retenedor. 0 → extender, 1 → retraer. Señal que pide una nueva pieza en la cinta para clasificar (Provisional). "CtrolCinta" EN ENO SB_marcha KM1 SB_Paro Averia FR Figura 10.3: POU de control del motor eléctrico. En la página de la asignatura se encuentra disponible el proyecto base conteniendo los POUs y la configuración hardware definidos. 10.3. Estudio previo a la sesión de laboratorio: Realización del bloque de control de una estación de clasificación de piezas. El alumno deberá entregar a la entrada en el laboratorio un estudio realizado en papel y a mano donde se describan los siguientes elementos del control de la estación clasificadora: 1. CFC del proceso usando los bloques definidos. 2. POU para controlar el proceso con la interfaz de la figura 10.5, tabla 10.5. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 10. Control de una estación de clasificación de cilindros 77 Tabla 10.4: Interfaces de la POU de control del motor eléctrico. Variable EN SB_marcha SB_paro FR ENO KM1 Averia Tipo BOOL BOOL BOOL BOOL BOOL BOOL BOOL Significado Habilitación de entrada. Pulsador de marcha. Pulsador de paro. Relé térmico. Habilitación de salida. Contactor. Señal de avería. Tabla 10.5: Interfaces de la POU de control del cilindro neumático de simple efecto. Variable EN Extender Tipo BOOL BOOL retraer BOOL FCe BOOL FCr BOOL ENO ev_mas BOOL BOOL Fin BOOL Significado Habilitación de entrada. Señal de extracción del vástago. Señal de retracción del vástago. Fin de carrera del cilindro extraído. Fin de carrera del cilindro retraído. Habilitación de salida. Accionamiento de la electroválvula de control (0 → retraído, 1 → extraído). El cilindro ha llegado al fin de carrera del cilindro extraído o retraído. 1 → término de una maniobra, 0 → el vástago del cilindro se está desplazando. Prácticas de la asignatura Automatización Industrial 78 Tabla 10.6: Interfaces de la POU de control del cilindro neumático de simple efecto. Variable EN Marcha Tipo BOOL BOOL Paro BOOL Pieza_esperando BOOL Pieza_Metal BOOL Pieza_NoNegra BOOL EsperaId Time RampaLlena ENO Cinta_On BOOL BOOL BOOL Desv1 BOOL Desv2 BOOL Retenedor BOOL Dispuesto BOOL Significado Habilitación de entrada. Señal de marcha de la clasificación. Señal de paro de la clasificación. Indicación de pieza esperando. Indicación de pieza metálica. Indicación de pieza no negra. Tiempo que hay que esperar para que los dos detectores de tipo de pieza señalen (estos detectores no actúan simultáneamente). Indicación de rampa llena. Habilitación de salida. Accionamiento de la cinta transportadora. Accionamiento del desviador 1. Accionamiento del desviador 2. Accionamiento del retenedor. Señalización para la estación predecesora. Indica que la estación clasificadora puede aceptar otra pieza. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal 10. 79 Control de una estación de clasificación de cilindros "CtrolDesviador" EN Extender ENO ev_mas Fin Retraer FCe FCr Figura 10.4: POU de control del cilindro neumático. 10.4. Estudio durante la sesión de laboratorio: control de una cinta transportadora. El alumno realizará la implementación del proyecto definido en el estudio teórico y en la sesión previa al laboratorio en su puesto de trabajo. Una vez realizado deberá comunicarlo al profesor presente en el laboratorio para cargarlo en el autómata de control del proceso. Prácticas de la asignatura Automatización Industrial 80 DB1 "CtrolEstacionClasi f" EN ENO Marcha Cinta_On Paro Desv1 Pieza_Esp erando Desv2 Pieza_Met al Retenedor Pieza_NoN egra Dispuesto EsperaId RampaLlen a Figura 10.5: POU de control de la estación de clasificación de cilindros. J. Barbancho, F.J. Molina, A. Gómez, G. Miró y M.A. Leal