Reparación en el concreto del Drenaje Profundo Ing. Fernando

Anuncio

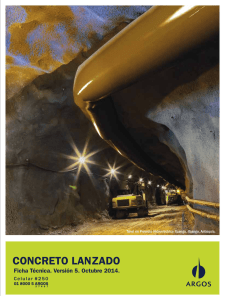

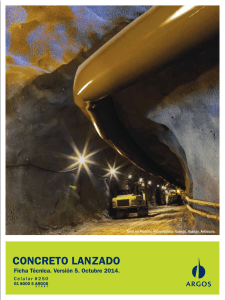

Reparación en el concreto del Drenaje Profundo Ing. Fernando García Ayala BASF Mexicana Construction Chemicals AGENDA Antecedentes. Consideraciones. Propuestas para la Reparación. Criterios y pruebas para la aceptación. Materiales y Productos aplicados en esta etapa. Antecedentes Enormes dimensiones del Valle de México, con su Ciudad y municipios. Antecedentes Nuestra vía de desagüe, desde 1910, el Gran Canal, pronto dió señales de insuficiencia por el incremento de una contra-pendiente. Se presentaron inundaciones graves, en áreas de la Ciudad de México durante la temporada de lluvias Los trabajos de construcción del Sistema de Drenaje Profundo, se inician durante los años 1966-1967, para concluir en 1975. El Emisor Central del Sistema, es un Túnel profundo, de 6.50 m de diámetro, con una pendiente que desciende 100 m en 50 Km. Diseñado para conducir un gasto de hasta 170 m3/seg, con un funcionamiento parcialmente lleno ( como canal ). Al Emisor Central se incorporan: Los Interceptores El Sistema de Drenaje Profundo El Emisor Central : 6.5 m Ø y 50 Km. Q orig.= 170 m3 /seg. Interceptores : 5.0 m Ø y total de 114 km. Población Beneficiada en 1975 : 10 millones de habitantes En la actualidad se requiere para : unos 20 millones de habitantes Deterioro de cubeta por abrasión En 1999 se registra un funcionamiento irregular en el Emisor Central y en los Interceptores, en los cuales se observó que trabajaban a presión (túnel lleno) pues se tenía que usar el Sistema, aún en Estiaje, porque el Gran Canal ya no podía usarse, debido a la Contra-pendiente mencionada. Reducción paulatina año con año de su capacidad, de 170 m3/seg, a menos de 120 . Falta de mantenimiento por más de 12 años, ANTECEDENTES Se enfatiza que: en cualquier tipo de obstrucción ya sea : Falla estructural- colapso ó taponamiento por :Varilla, tubos , madera, basura, etc. : la situación sería inadmisible: Se presentarían Inundaciones con mas de 4.0 m de altura, catastróficas. ESCENARIO DE INUNDACIÓN Estrategia : Inspección Urgente a Túneles del Sistema (prioridad: Emisor Central) Obras Urgentes para efectuar la Inspección Rehabilitación de ríos y colectores hacia túneles en malas condiciones, para poder cerrar la entrada de agua. Plantas de Bombeo : Vaso de Cristo ( 9 m3 / seg.) Casa Colorada ( 20 m3 / seg ) y su Laguna De Regulación Canal de Sales ( 10.0 m3 / seg ) Planta de Bombeo Del Gran Canal ( km 18+ 500 ) Sin embargo, a a pesar de esto, no se logró secar los Túneles : Filtraciones y compuertas no selladas adecuadamente. Dificultad : Inspección para la reparación de cubeta de los Túneles (tirante de agua de 60 cm). Preparativos para la Inspección Vehículos adecuados Equipo de Comunicación Equipo de protección personal y autónomo, contra gases. Equipo Médico y de Rescate, en cada Lumbrera. Hecha la inspección inicial, se aplicó Sosa, para inhibir los gases que se generan en aguas negras : METANO- SULFHIDRICO. Se instalaron : alumbrado- aire a presiónagua- ventilación. Inspección en el Emisor Central : Los daños por el ataque de los gases, producto del tipo de agua que se conduce en el Drenaje Profundo, son mayores en la lumbrera “0”, de inicio, y disminuyen en general hacia el portal de salida. Ello se debe, presumiblemente, a que el agua recorre 50 km. y los gases se expulsan en algunas lumbreras y en otras entra aire del exterior. El deterioro del túnel debido a los gases es mayor en la zona que está encima de la huella normal del agua y mucho menor en la zona que está en contacto con el agua. En el tramo del túnel que no tiene refuerzo, los daños que se observan no son estructurales ya que únicamente el concreto ha perdido su capa superficial lisa, dejando una superficie rugosa al exponerse el agregado Esta es la razón de que la capacidad de desalojo de agua del Emisor Central, se haya reducido . Si bien por un lado existen zonas en donde, debido al ataque de sulfatos, se presenta deterioro del concreto por corrosión del acero de refuerzo, que dá por resultado un coeficiente de rugosidad muy elevado, también lo es que, lo anterior se presenta en zonas muy pequeñas en relación a los 50 km. de longitud que tiene el túnel. Eso se debe a que el túnel es básicamente una estructura de concreto sin refuerzo, y únicamente está reforzado en 25 m a ambos lados de cada lumbrera. RESULTADOS DE LA INSPECCIÓN DE LOS INTERCEPTORES DEL PONIENTE, CENTRAL, ORIENTE Y CENTRO-PONIENTE En los Interceptores Central y Oriente existe, por un lado, ataque de sulfatos en la clave del túnel, que amerita su rehabilitación, tal como se mencionó para el Emisor Central, pero en estos túneles, las longitudes son mayores, ya que tienen armado en todo su desarrollo. Por otro lado, la cubeta del túnel no tiene deterioro importante. Las lumbreras tienen un alto grado de corrosión, debiendo ser rehabilitadas. En cambio, el Interceptor Centro-Poniente está en muy buenas condiciones, con ataque moderado de sulfatos, ya que maneja un porcentaje menor de agua negra que los demás interceptores, pero presenta abrasión en la cubeta debido al arrastre de arenas, gravas y cantos rodados de los ríos del poniente. Ello obliga a su rehabilitación tal como se mencionó para el Emisor Central. Deterioro de cubeta por abrasión CANALETA FORMADA POR EROSIÓN Factores que inciden en el Ataque Químico Dr. Roberto Meli Instituto de Ingeniería U.N.A.M. • La Temperatura ambiente, mientras más alta, mayor es la formación de microorganismos y mayor es la emisión de gases. (En la Florida: los problemas son tan grandes, que los tubos comienzan a tener problemas desde 18 meses de terminados. En Louisiana, después de 4 años de instalados, se habían perdido 10 cm. de revestimiento de concreto. En Montana, casi no hay problemas.) • La Turbulencia del flujo, favorece la emisión de gases. • El flujo a Tubo Lleno, impide la emisión y sirve para limpiar la superficie del concreto, de los depósitos de ácidos y de microorganismos. • La Velocidad del flujo, mientras más lenta y sobre todo, si hay agua estancada, se favorece la emisión de gases. • La Ventilación: mientras mejor sea, menos permanecen los gases y menor es el ataque. Por lo que respecta a las filtraciones que se observan, es conveniente mencionar que al término de la construcción del Emisor, hace más de 30 años, a pesar de las inyecciones sistemáticas de contacto y más intensivamente en zonas críticas, se tenían filtraciones en todo el túnel del orden de 2.5 m3/s. Por ello, un año después se reinyectó en toda su longitud, dando tratamiento especial a lugares específicos. El resultado fué que se redujeron las filtraciones aproximadamente a 1.8 m3/s, A pesar de esto, es necesario que se traten las filtraciones importantes y que se sellen las fisuras y juntas de colado que tienen lloraderos. Las lumbreras en varios casos, están deterioradas por ataque de los gases que salen del túnel, en estos casos deben ser reparadas para seguir cumpliendo su función. Sellado de fugas de agua activas, con mortero de endurecimiento ultra-rápido, con expansión al fraguar. CONCLUSIONES Y RECOMENDACIONES De las inspecciones realizadas se puede concluir que hoy no hay preocupación por fallas que puedan poner en riesgo la integridad estructural de los túneles, pero que es indispensable llevar al cabo, lo antes posible la rehabilitación de los mismos, para que no siga su deterioro por el ataque de los gases y evitar su falla futura. Con ese fin se integró un programa para definir la logística y las necesidades de materiales, equipos, recursos humanos y económicos y tiempos, para poder volver a entrar en Noviembre del 2009 y avanzar sustancialmente en la rehabilitación del Drenaje Profundo y lograr terminar en tres o cuatro estiajes, dado que únicamente se dispone de 4 o 5 meses por año para trabajar dentro de los túneles. CRITERIOS DE REPARACION Para cada caso, se dividen los tramos en tres categorías. A.- Daño ligero ó nuloEn la clave, la superficie de concreto está intacta ó se ha perdido sólo una pequeña capa de pasta de cemento. En la cubeta, no se han perdido más de 5 cm de concreto. B.- Daño moderado En la clave se han perdido, como máximo, 5 cm. Si hay acero, éste no ha perdido por corrosión, mas de 20 % de su área. En la cubeta, no se han perdido más de 10 cm y si hay acero, éste no está roto. C.- Daño severo – Se exceden lo límites de B Los Tramos con daño A, No requieren tratamiento. Otros comentarios del Dr. Roberto Meli- InstItuto de Ingeniería- U.N.A.M. “El Tipo de cemento tiene muy poca influencia en la resistencia al ataque de Sulfatos.” Según pruebas, (Hall and Maloney) : concretos con cementos resistentes a los Sulfatos, se degradaron un poco más, que los de cemento tipo I En conclusión: Un buen concreto, NO es suficiente para resistir el ataque químico, en condiciones severas. Características para concretos resistentes a la abrasión (Ing. Carlos Javier Mendoza- I.I. U.N.A.M.) Agregados: Arena: con adecuada granulometría y bajo contenido de polvos (3%máx.) Gravas: Trituradas y lavadas, proveniente de roca basáltica. Dosificación: Baja Relación agua/cemento menor que 0.5 Mezcla cohesiva con mínimo de arena. Muy buena Fluidéz, proporcionada por aditivos superfluidizantes. Consumo de cemento, cercano a los 400 kg/m3. Colocación: Optima compactación, preferentemente con re-compactación. Regularidad, tersura y alta compacidad superficial (Uso repetido de llana met.) Sistema eficaz de curado, desde que concluye el acabado y hasta los 14 dias. Procedimiento constructivo general, considerado para la realización de los trabajos en la parte superior de los túneles (clave): Limpieza, con chorro de agua a presión, hacia concreto y acero Demolición de concreto deteriorado y formar “caja”. Descubrir el acero de refuerzo para determinar su estado y decidir su uso ó necesidad de substitución, con daños mayores a un 10 % y/ó reducción a la sección, en 20 % ó más. Perforar para la colocación de anclas de sujeción, del acero. Lanzado de Concreto, vía húmeda, de 7 cm de espesor Aplicar una película para la protección del concreto, contra los efectos del ácido sulfhídrico, producido por la materia orgánica. Limpieza con chorro de agua a presión Demolición del concreto deteriorado Para formar “caja” PREPARACION Se prepara toda la superficie por medio de Hidroblast (chorro de agua a gran presión), para eliminar partículas sueltas y limpieza al acero de refuerzo expuesto, el cual será recubierto con un protector anticorrosivo del tipo Epoxi/cemento, formulado para estos propósitos Se entiende que la Ingeniería Estructural, dictaminará y señalará sobre los elementos de acero que deban ser cambiados, por una pérdida a su sección transversal, mayor a un 20%. Para el caso de esta Obra y con el objeto de lograr el mejor avance posible, se optó por la incorporación de un aditivo Inhibidor de la Corrosión, para ser dosificado directamente en la mezcla ( 5.0 L/m3), diseñada específicamente para el concreto lanzado, vía húmeda Que es el Concreto Lanzado ? Definición de A.C.I. 506 R: es un mortero o concreto transportado por algún medio, por vía húmeda o por vía seca, a través de una manguera y proyectado neumáticamente a gran velocidad contra una superficie. _____________________________________________________ Gunita ó Shotcrete el concreto lanzado es, Simplemente: Un sistema de colocación de concreto Los mismo requerimientos aplican a los materiales del concreto lanzado, como aplican a los materiales utilizados para elaborar un concreto estructural, de Calidad. PROPIEDADES TIPICAS DEL CONCRETO LANZADO Resistencia a la compresión : 35 MPa Módulo de Elasticidad : de 17 x 10³ a 41x 10³ Densidad : entre 2,100 a 2400 Kg/m³ Contracción por secado : entre 0.06 % y 0.1 % Resistencia a la Flexión : entre 4 y 6 MPa, a 28 dias. Adherencia mínima : 1.0 MPa, a 28 días. Concreto Lanzado Porqué el concreto lanzado vía húmeda es ahora de aceptación mundial ? Economía : el costo en sitio puede ser menor 30-40%, que la vía seca. Más alta calidad potencial (la rel. agua/cemento, controlada). Ahorros productivos. El ambiente de trabajo es ahora, saludable. Mejores resultados con el empleo de aditivos de tecnología avanzada Concreto Lanzado Vía Seca Ventajas Desventajas Equipo más económico Alto % de Rebote Mayor distancia para transportarse. Altos niveles de polvo Líneas de manguera ligeras Altos costos por desgaste Limpieza fácil Baja producción de salida Conveniente, pero solo para aplicaciones de poco volúmen Requiere mayor cantidad de aire Relación agua/cemento: NO consistente Menor capacidad de conducción en aplicaciones con fibras Concreto Lanzado Vía Húmeda VENTAJAS DESVENTAJAS Relación agua/cemento, controlada Mayor inversión inicial en Menos Rebote: de 40 a 5 % Menos Polvo Limpiado de líneas y bombas Mayor volúmen de salida. Líneas de mangueras más 35 % menos de material para cubrir la misma área El uso de Nueva tecnología de aditivos Ideal para aplicaciones con fibras adquisición de equipo Pesadas- Ver Robot DIFERENCIA EN REBOTE superficie vía seca vía húmeda losas planas 5-15 % 0-5% paredes verticales con pendiente 15-25% 5-10% sobre cabeza 25-30% 10-20% Otras ventajas importantes del concreto lanzado Vía Húmeda : • Dramática reducción en los niveles de polvo, inmediatos al lugar de trabajo. • Reducción también a los sistemas de Ventilación • Sin necesidad de cortinas de agua • Ningún hombre se expone a una zona insegura, con el empleo de la técnica robótica. • Mayor Seguridad para el ambiente de trabajo. Seguridad y avance con La Tecnología del concreto lanzado vía húmeda, aplicado por medio de equipos robotizados. Para asegurar la adherencia entre el nuevo concreto (lanzado) y la superficie de concreto limpia y preparada, se acordó la aplicación de : Un Adhesivo Epóxico diseñado para pegar sobre superficies húmedas y con alto tiempo libre de trabajabilidad. OPERACIONES DEL CONCRETO LANZADO American Concrete Institute (ACI) - Guides and specifications American Society for Testing and Materials American Association of State Highway and Transportation Officials (AASHTO) - Guide Specifications for shotcrete repair American Shotcrete Association (ASA) - ASA Shotcrete Magazine Tanto el concreto lanzado para la “clave”, como el concreto de la “cubeta” , serán objeto de un trabajo de afinado con llana, para uniformizar la textura y recibir el recubrimiento final de protección. Sobre la capa afinada del concerto lanzado, se aplicó un recubrimiento impermeabilizante tipo cementicio formulado para impermeabilizar en contra de la Presión Negativa , PELIGROSA para cualquier Tipo de recubrimiento. Y QUE DEL REFUERZO, PARA EL CONCRETO QUE VA A SER LANZADO ? Que tal malla electro-soldada ? Fibras en el Concreto Lanzado. Propósito del empleo de las Fibras, en el Concreto Refuerzo por Contracción y por Temperatura : Se provee para minimizar el agrietamiento debido a la pérdida de humedad y los cambios de volumen que se presentan por diferencias de temperatura . LAS FIBRAS OFRECEN UNA ALTERNATIVA VIABLE PARA EL REFUERZO QUE DA LA MALLA ELECTROSOLDADA Y OTROS TIPOS DE ACERO. Tipos de fibras: Naturales Sintéticas Acero Vidrio Fibras de Acero Varias configuraciones y relaciones entre la longitud ( 19-50 mm) y su sección transversal (rectangular ó circular). Dosificación : 14- 30 Kg/m3 Incrementan resistencias a : Tensión- Flexión- FatigaTenacidad- Impacto. Mayormente especificadas para pisos de concreto A.S.T.M. A 820/A 820 M . Fibras Sintéticas Macrosintéticas: (nueva generación) Polipropileno y polietileno Longitudes : 38 a 64 mm Dosificación : 1.9 a 7.8 Kg/m3 Aquí la longitud es importante para el logro de una fuerte adherencia mecánica con la porción de mortero del concreto. Llevan la intención de incrementar la capacidad de deformación a carga última, así como la resistencia residual después del agrietamiento y la tenacidad en el Concreto. Representan un buen substituto para el refuerzo con malla electro-soldada, por contracción y por temperatura. A.S.T.M. C 1399- A.S.T.M. C 1550 Y A.S.T.M. C 1609/ 1609 M. Para el concreto lanzado que recubriría la Áreas preparadas, se recomendó una Macrofibra Sintética de polipropileno virgen (100 %) con características de : Excelente adhesión a la pasta del concreto Muy buena distribución Bombeabilidad Elimina el uso de Malla Electrosoldada. Resistencia a Tensión : 550 MPa. Excelente resistencia al ataque de álcalis A prueba de Corrosión Dosificación ( 2.25 Kg/m3) en bolsas hidrosolubles, incorporadas directamente a la revolvedora. Concreto lanzado vía húmeda con fibra , comparado con malla y anclaje: 2.5x factor de seguridad @ 86% del costo de instalación y material 66% del costo total, incluye rehabilitación Menor volumen de concreto ya que se adapta a la forma irregular del sustrato. PRUEBAS DE MATERIALES PARA EVITAR EL DETERIORO Respecto a los dos últimos puntos mencionados, los productos de protección contra el deterioro del concreto pueden ser: Cubiertas (liners), de PVC, rígidos o flexibles Películas (coatings), resinas, polímeros diversos Morteros de cemento o con polímeros Los aspectos críticos que se han procedimiento de protección son: contemplado para la selección del Su Resistencia al ataque de los compuestos químicos resultantes. Adherencia al revestimiento nuevo de concreto lanzado Resistencia a la abrasión y al impacto Durabilidad Facilidad de aplicación y de avance Buena relación costo-beneficio El Instituto de Ingeniería de la UNAM ha realizado pruebas con diversos productos, concluyendo preliminarmente que la mejor solución consistirá en: Recubrir con membrana o película, los 270 grados superiores de los túneles (clave). Usar concretos de alta resistencia a abrasión e impacto, en la cubeta. ALGUNOS POSIBLES PRODUCTOS A UTILIZAR MEMBRANAS MEMBRANAS CON CONECTORES Revestimiento con liner de mortero Silíceo Varias capas de mortero formado por arena sílica muy fina y cemento Portland, aplicado con equipo rotatorio que comprimen el mortero contra la superficie existente. Se puede reforzar con malla o con fibras. Capas hasta de 1 ½ “. Superficie muy lisa. Baja permeabilidad. Bandas de PVC LAMINADO Sistema Danby Se colocan formando anillos y se conectan con una tira flexible que penetra en perforaciones dejadas en los extremos de las bandas. Los espacios entre banda y superficie por proteger, se inyectan con mortero fluído. El conjunto adquiere gran rigidez . Para el Drenaje, se requeriría prácticamente una cimbra Similar a la que se usaría para colar una capa de concreto Adicional. La superficie de contacto resultante, sería un tubo de PVC. Membrana Flexible de Polietileno de Alta Densidad Rollos de 2m de ancho por 75m de largo. Espesor 2 a 5 mm 1180 Estoperoles x m2 para adherirse al concreto Juntas soldadas por electro-fusión Placas flexibles de PVC, con estoperoles, para ser incrustados en el concreto fresco. Debe estudiarse muy bien la disposición de las piezas para tomar el perfil y curvatura. Pruebas Preliminares El Sistema de Aguas de la Ciudad de México, estableció una sesión de pruebas físicas, con la participación del Instituto de Ingeniería de la U.N.A.M. y el Instituto Mexicano del Cemento y del Concreto (I.M.C.Y.C.) para evaluación de los sistemas participantes Los Procedimientos de aplicación: Preparación de superficie Equipos y herramientas a emplear Tiempos y movimientos: Rapidez de avance Secado al tacto y para recibir las capas subsecuentes Secado ( curado ) total . Para verificar las Características de: Adherencia al concreto A.S.T.M. D 4541 Resistencia a Tensión A.S.T.M. D 412 Resistencia a la Abrasión : A.S.T.M. C 957 Resistencia al Ataque químico Acído Sulfúrico Acido Sulfhídrico Comparativa entre materiales valorados por : County Sanitation Districts of Los Angeles County, de Whittier, California OTROS RECUBRIMIENTOS Temperatura de Servicio 65 ° C Máximo Temperatura de Aplicación Adherencia a concreto RECUBRIMIENTO ACEPTADO -51 a 177 °C Desde -29 °C Falla en el concreto 2.4 Mpa 2500 Psi 2000 Psi 1.27 % 480 % 49 mg 8 mg A.S.T.M. D 45 41 Resistencia a Tensión A.S.T.M. D 638 Elongación Resistencia a la abrasión: Pérdida A.S.T.M. C 957 Resistencia a afectación por Acido Sulfúrico Falla a 393 días SIN AFECTACION (403 Dias, fín del Programa de Pruebas) Requerimientos para un Recubrimiento de Poliurea, para éstos propósitos Resistencia a Tensión A.S.T.M. D 412 17 Mpa Alargamiento al Rompimiento A.S.T.M. D 412 480 % Resistencia a la Abrasión A.S.T.M. C 957 (Rueda CS17, 1000g- 1000 ciclos) : Pérdida : 8 mg Resistencia al Impacto A.S.T.M. D 2444 PASA Adhesión a Concreto 2.4 Mpa A.S.T.M. D 4541 Tiempo de Secado al tacto : 10 seg. Resistencia Química: Gasolina y Diesel Sin pérdida de dureza ni daño visible H2SO4 20 % “ HCl “ “ “ “ “ Sosa al 50 % Ligera decoloración, sin pérdida de dureza Acido Acético 10% Sin Daño visible Como preparación para la aplicación del recubrimiento final de protección, se aplicará una capa de un Primario de Poliurea con capacidad de adherir sobre superficie húmeda, proporcionando una adecuada película de adherencia. EQUIPO PARA APLICACIÓN DEL SISTEMA POLIUREA La capa final de acabado y protección consta de una película de 2.5 mm de espesor del Recubrimiento con las características requeridas de: adherencia, elasticidad, resistencia a la abrasión y al ataque químico. Aplicación de las Muestras para las pruebas PRUEBA DE RESISTENCIA DE ADHERENCIA AL CONCRETO “PULL OFF” ESTADO ORIGINAL AREA REPARADA CON CONCRETO LANZADO Y EL IMPERMEABILIZANTE DISEÑADO PARA TRABAJAR CONTRA PRESION NEGATIVA Aplicación del Primario de Poliurea Aplicación de Recubrimiento de Poliurea Poliurea Aplicada Vista de los Trabajos Al finalizar el tratamiento En la zona de clave y laterales. Fuentes consultadas: • Sistema de Aguas de la Ciudad de México • Instituto de Ingeniería U.N.A.M. Dr. Roberto Meli Piralla. Ing. Carlos Javier Mendoza. • Ing. Guillermo Guerrero Villalobos