estudio de propiedades mecánicas de aleaciones en base a cobre

Anuncio

ESTUDIO DE PROPIEDADES MECÁNICAS DE

ALEACIONES EN BASE A COBRE EVALUANDO SU

USO COMO MATERIAL PARA FABRICACIÓN DE

REVESTIMIENTO DE TECHUMBRES

Tesis para optar al título de:

Ingeniero Civil en Obras Civiles

Profesores patrocinantes:

Claudio Aguilar R.

Doctor en ciencias de la ingeniería

Rolando Ríos R.

M.Sc. Ing. Mecánica

LEONARDO PASCUAL CELEDÓN GALÁN

Valdivia-Chile

2012

ÍNDICE

1

INTRODUCCIÓN............................................................................................... 1

1.1 Planteamiento del problema ..............................................................................1

1.2 Objetivos ..........................................................................................................2

1.2.1 Objetivo general ................................................................................... 2

1.2.2 Objetivos específicos ...........................................................................2

1.3 Hipótesis............................................................................................................2

2

DESARROLLO TEÓRICO ................................................................................ 3

2.1 Reseña histórica del aleado mecánico (AM) ..................................................... 3

2.2 Definición de AM ............................................................................................... 3

2.2.1 Tipos de molinos para realizar AM....................................................... 3

2.2.2 Descripción del proceso de AM ........................................................... 4

2.3 Técnicas de análisis .......................................................................................... 5

2.3.1 Difracción de rayos X (DRX) ................................................................ 5

2.3.2 Microscopía electrónica de barrido (MEB). ..........................................5

2.4 Densidad verde .................................................................................................7

2.5 Dureza ...............................................................................................................7

3

DESARROLLO EXPERIMENTAL ....................................................................9

3.1 Obtención de aleaciones por AM ......................................................................9

3.1.1 Características de los materiales y equipos.........................................9

3.1.2 Fabricación de aleaciones .................................................................11

3.1.3 Variables consideradas......................................................................12

3.2 Técnicas de análisis ........................................................................................ 12

3.2.1 Difracción de rayos X (DRX) .............................................................. 12

3.2.2 Microscopia electrónica de barrido (MEB) .........................................13

3.3 Elaboración de probetas.................................................................................. 13

3.3.1 Características de los materiales y equipos.......................................13

3.3.2 Compactación de aleaciones ............................................................. 14

3.3.3 Normalización de probetas ................................................................ 16

3.3.4 Dureza ............................................................................................... 17

3.4 Ensayo a compresión de probetas ..................................................................17

3.4.1 Variables consideradas......................................................................18

3.5 Modelación de probetas en Pro-Engineer ....................................................... 18

4

RESULTADOS Y ANÁLISIS ...........................................................................21

4.1 Difracción de rayos X (DRX) ...........................................................................21

4.1.1 Parámetro de red (a)..........................................................................21

4.1.2 Difractogramas................................................................................... 22

4.2 Microscopia electrónica de barrido (MEB) ....................................................... 25

4.3 Densidad .........................................................................................................26

4.4 Dureza .............................................................................................................28

4.5 Propiedades mecánicas obtenidas empíricamente .........................................30

4.5.1 Modulo elástico .................................................................................. 31

4.5.2 Esfuerzo de fluencia ..........................................................................33

4.5.3 Esfuerzo máximo ...............................................................................36

4.5.4 Esfuerzo de rotura .............................................................................39

4.5.5 Porcentaje de elongación ..................................................................43

4.6 Propiedades mecánicas obtenidas en Pro-Engineer.......................................46

4.7 Revestimiento de techumbres en base a cobre ..............................................49

4.7.1 Comparación de propiedades mecánicas de cobre DHP frente

a aleaciones estudiadas ............................................................................50

5

CONCLUSIONES............................................................................................ 54

6

BIBLIOGRAFIA .............................................................................................. 56

ÍNDICE DE FIGURAS

Figura 1. Esquema Molino Attritor ..................................................................... 4

Figura 2. Cámara de guantes ............................................................................ 9

Figura 3. Bolas de acero inoxidable ................................................................ 10

Figura 4. Molino Atritor de bolas ...................................................................... 10

Figura 5. Molino attritor-Camara de guantes (Purga) ...................................... 11

Figura 6. Matriz para fabricación de probetas ................................................. 13

Figura 7. Prensa hidráulica Mohr and Federhaff AG ....................................... 14

Figura 8. Compactación de polvos .................................................................. 15

Figura 9. Extracción de la probeta ................................................................... 16

Figura 10. a) Probeta verde. b) Normalización de probeta. ............................. 17

Figura 11. Durómetro “Integrated Hardness tester” modelo TH 170................ 17

Figura 12. Máquina de ensayos Instron Modelo 4469. .................................... 18

Figura 13. Probeta normalizada. ..................................................................... 19

Figura 14. Propiedades del material de la probeta. ......................................... 19

Figura 15. Sistema de Cargas externas aplicadas a la probeta. ..................... 20

Figura 16. Variación del parámetro “a” de red cristalina FCC de la aleación

Cu-10Cr-10Mo en función del tiempo de molienda…………………………… 22

Figura 17. a) Evolución de los difractogramas para aleación Cu-10%

peso Cr. b) evolución de difractogramas de los picos más intensos de

cobre {111}, en función del tiempo de molienda. .............................................. 24

Figura 18. Imágenes MEB. a) Cu-10Cr-10Mo a 10 horas. b) Cu-10Cr-10Mo

a 25 horas de molienda. ................................................................................... 25

Figura 19. Variación de la densidad en función del tiempo de molienda. ........ 28

Figura 20. Variación de la dureza en función del tiempo de molienda. ........... 30

Figura 21. Diagrama esquemático tensión-deformación con deformación

elástica lineal. ................................................................................................... 31

Figura 22. Variación del módulo de Young en función del tiempo

de molienda. ..................................................................................................... 33

Figura 23. Esfuerzo de fluencia arbitrario, determinado por el método

de desplazamiento. .......................................................................................... 34

Figura 24. Variación del Esfuerzo de Fluencia en función del tiempo

de molienda. ..................................................................................................... 36

Figura 25. Variación del Esfuerzo máximo en función del tiempo de

molienda. .......................................................................................................... 38

Figura 26. Diagrama típico de Esfuerzo-deformación unitaria para

un material frágil, mostrando el límite de proporcionalidad (A) y el

esfuerzo de fractura (B) ................................................................................... .39

Figura 27. a) Variación del Esfuerzo de Rotura en función del tiempo de

molienda. b) Diagrama Tensión-Deformación para aleación Cu (25h)-P1

según ensayo a compresión............................................................................. 42

Figura 28. Variación del Porcentaje de elongación en función del

tiempo de molienda. ......................................................................................... 45

Figura 29. a) Gráfico de colores, desplazamiento (mm).

b) Probeta ensayada. ....................................................................................... 46

Figura 30. Concentración de Esfuerzos........................................................... 47

Figura 31. Deformación mm/mm ..................................................................... 48

Figura 32. Diagrama Tensión-Deformación para aleación Cu (10h)-P1

según ensayo a compresión............................................................................. 48

Figura 33. Efecto del trabajo en frío en las propiedades mecánicas

del cobre........................................................................................................... 52

ÍNDICE DE TABLAS

Tabla 1. Dimensiones y densidades probetas verdes de aleaciones

según el tiempo de molienda…………………………………………………….. 27

Tabla 2. Dureza en escala Brinell (HB) de caras laterales y extremos

de las probetas ................................................................................................. 29

Tabla 3. Modulo de Young (MPa) de probetas verdes..................................... 32

Tabla 4. Esfuerzo de fluencia desplazado 0,1% de la deformación ................. 34

Tabla 5. Esfuerzo máximo (MPa) de probetas verdes ..................................... 37

Tabla 6. Esfuerzo de rotura (MPa) de probetas verdes ................................... 40

Tabla 7. Porcentaje de elongación (%) de probetas verdes............................. 43

Tabla 8. Propiedades probeta P1 obtenidas en ensayo compresión ............... 46

Tabla 9. Propiedades físicas de CU-DHP ........................................................ 49

Tabla 10. Propiedades mecánicas de CU-DHP para el estado medio

duro R240......................................................................................................... 50

Tabla 11. Equivalencia entre Dureza Brinell y resistencia a la Tensión ........... 50

RESUMEN

El objetivo general de esta tesis es estudiar las propiedades mecánicas de

aleaciones Cu-Cr y Cu-Cr-Mo con estructuras nanométricas obtenidas a través de

un molino Atritor, comparándolas con las propiedades de materiales en base a

cobre actualmente utilizados en revestimiento de techumbres.

Las aleaciones fabricadas fueron Cu-10%Cr y Cu-10%Cr-10%Mo con tiempos de

molienda de 10, 15 y 25 horas, y con una razón de carga bolas/polvo de 10/1, las

cuales fueron caracterizadas mediante difracción de rayos X y microscopía

electrónica de barrido.

Para medir las propiedades mecánicas como desplazamientos, esfuerzos y

deformaciones de estas aleaciones, se compactaron los polvos obteniendo

probetas verdes normalizas, las cuales fueron ensayadas a compresión. Las

propiedades mecánicas obtenidas de este ensayo fueron modeladas por medio

del software Pro-Engineer.

Finalmente se compararon las propiedades mecánicas de las aleaciones

obtenidas por AM, con las propiedades de los materiales en base a cobre

utilizados actualmente como revestimiento para techumbres, encontrándose que

las aleaciones estudiadas presentan mejores propiedades mecánicas (dureza,

resistencia) que el cobre utilizado para revestimiento de techumbres.

SUMMARY

The main objective of this work is to study the mechanical properties of the

nanostructures alloys Cu-10Cr and CU-10Cr-10Mo which were obtained through a

mill Attritor and compared with the properties of the copper materials currently used

in coating roofs.

The alloys manufactured were Cu-10%Cr and Cu-10%Cr-10%Mo with milling times

of 10, 15 and 25 hours, and with a loading ratio balls/powder of 10/1, which were

characterized by X-ray diffraction and scanning electron microscopy (SEM).

For measuring mechanical properties like displacements, strain and stress of these

alloys, the powders were compacted obtaining green standard specimens, which

were tested in compression. The mechanical properties obtained in this study were

modeled using Pro-Engineer software.

Finally, the mechanical properties of the alloys obtained by PM were compared with

the properties of the copper materials currently used in coating roofs. Finding that

the studied alloys have better mechanical properties (hardness, resistance) that the

copper used for coating of roofs.

1

INTRODUCCIÓN

1.1

Planteamiento del problema

La construcción de casas y edificios ha tenido un crecimiento importante y como

consecuencia de ello ha aumentado la demanda de cobre. Así mismo, ha habido

un mayor interés en el uso arquitectónico del cobre, como por ejemplo, en las

techumbres y en canaletas de agua. Debido a esto se están buscando las mejores

aleaciones posibles que en conjunto con el cobre proporcionen

un material

compuesto que entregue seguridad, estabilidad y economía en el ámbito de la

construcción, en especial para ser utilizado como revestimiento para techumbres.

Sin embargo, el cobre puro no puede servir para todos los usos, sobre todo para

los que requieren gran resistencia mecánica, buena maquinabilidad, resistencia a

la corrosión y al desgaste. Por lo tanto, se desea obtener aleaciones en base a

cobre que cumplan con estas exigencias, para lo cual se aleará con cromo y

molibdeno comparando así las propiedades de estas aleaciones con las

propiedades de materiales en base a cobre actualmente utilizados en

revestimiento de techumbres.

1

1.2

Objetivos

1.2.1 Objetivo general

Estudiar las propiedades mecánicas de aleaciones Cu-Cr y Cu-Cr-Mo con

estructuras nanométricas obtenidas a través de un molino Atritor, comparándolas

con las propiedades de materiales en base a cobre actualmente utilizados en

revestimiento de techumbres.

1.2.2 Objetivos específicos

1)

Sintetizar aleaciones Cu-Cr y Cu-Cr-Mo usando un molino tipo Atritor con

diferentes porcentajes de Cr, Mo, y tiempos de molienda.

2)

Compactar las aleaciones Cu-Cr y Cu-Cr-Mo, obteniendo probetas

normalizadas, las cuales serán ensayadas a compresión para medir las

propiedades mecánicas.

3)

Obtener propiedades mecánicas de las probetas mediante modelación por

medio del software Pro-Engineer.

4)

Comparar las propiedades mecánicas de las aleaciones obtenidas por AM,

con las propiedades de los materiales en base a cobre utilizados actualmente

como revestimiento para techumbres.

1.3

Hipótesis

1)

Es posible fabricar aleaciones en base cobre mediante un molino Atritor,

con mejores propiedades mecánicas, tales como dureza, resistencia, ductilidad,

entre otras, para uso como revestimiento de techumbres.

2)

El software Pro/Engineer, basado en el método de elementos finitos,

permitirá el modelamiento adecuado del problema, bajo las condiciones de diseño

específicas.

2

2

DESARROLLO TEÓRICO

2.1

Reseña histórica del aleado mecánico (AM)

El proceso de aleación mecánica fue estudiado y desarrollado por primera vez a

mediados de los 60 por John S. Benjamín [4] en el laboratorio de investigación de

INCO en un esfuerzo por encontrar el modo de combinar el endurecimiento por

dispersión de óxidos con el endurecimiento por precipitación de la fase γ en

superaleaciones base níquel para aplicaciones en turbinas de gas.

El término “aleación mecánica” o “mechanical alloying” (MA) fue introducido por

E.C.McQueen a finales de los 60 y la primera producción comercial de un material

endurecido por dispersión obtenido por este método se realizó a principios de la

década de los 70 con la aleación INCONEL MA754, seguida de las MA 758 y MA

6000; todas ellas, superaleaciones base níquel. El endurecimiento producido por

la dispersión de óxidos dio lugar a que estas aleaciones recibieran también el

nombre de superaleaciones ODS, acrónimo de “Oxide Dispersion Strengthened”

[1].

2.2

Definición de Aleado mecánico (AM)

Se entiende por AM un proceso de no-equilibrio en seco, principalmente, de

molienda de alta energía, donde dos o más clases de polvos (pueden ser metales,

aleaciones o compuestos) son mezclados, deformados, fracturados y soldados

repetidamente, para lograr, como resultado, polvos aleados, con una composición

química homogénea de fases estables o metaestables y una microestructura fina

que contiene una elevada densidad de defectos cristalinos [2].

2.2.1 Tipos de molinos para realizar AM

Actualmente son tres los tipos de molinos que son utilizados para realizar aleado

mecánico, la diferencia en ellos radica en la capacidad del molino o el aporte de

energía a la molienda. Estos son: SPEX, planetario y atritor. Este último es el tipo

de molino utilizado para esta investigación.

3

El molino Attritor (figura 1) también se denomina Szegvari, puede procesar entre

0.5 y 100 kg de polvos y consiste en un eje central con paletas (impeler) que gira a

velocidades cercanas a 250 r.p.m. Al girar el impeler las bolas dentro del molino

entran en movimiento generándose energía de colisión entre ellas y los polvos [3].

Figura 1. Esquema Molino Attritor [4].

2.2.2 Descripción del proceso de AM

El proceso de AM consiste en la carga de polvos en contenedores, generalmente

de acero inoxidable, sellados con una atmósfera protectora de un gas inerte

(argón) para evitar la oxidación. La carga es molida mediante bolas de acero

inoxidable en un periodo de tiempo, que puede ir desde unos minutos hasta unos

ciento de horas. El desgaste de estas bolas debido a la colisión entre ellas y el

contenedor, ocasionan contaminación pudiendo altera las condiciones de

moliendas ya que la razón bola/polvo disminuye debido a que las bolas

erosionadas dejan de ser eficientes, la superficie erosionada atrapa menor

cantidad de partículas y parte de la energía cinética de la bola es usada en seguir

la erosión de la misma, por otra parte, elementos contaminantes provenientes de

4

las partículas de Fe se mezclan con los polvos de Cu, Cr o Mo, pudiendo entrar en

solución [25].

Según SURYANARAYANA [4] el proceso de AM es una técnica de procesamiento

de polvos en estado sólido que involucra la repetida soldadura, fractura y

resoldadura de las partículas de polvo en un molino de alta energía.

2.3

Técnicas de análisis

Mediante diversas técnicas de caracterización es posible obtener información

sobre la morfología y microestructura de las aleaciones.

2.3.1 Difracción de rayos X (DRX)

Se puede obtener información sobre la estructura cristalina de un material

utilizando difracción de rayos X. Cuando un haz monocromático (de una sola

longitud de onda) del mismo orden de magnitud que el espacio atómico del

material lo golpea, los rayos X se dispersan en todas direcciones. La mayor parte

de la radiación dispersa por un átomo anula la dispersada por otros átomos. Sin

embargo, los rayos X que golpean ciertos planos cristalográficos en ángulos

específicos se ven reforzados en vez de eliminados. Este fenómeno se conoce

como difracción [5].

La técnica de difracción de rayos X es una poderosa e importante herramienta en

el campo de la caracterización de materiales. Permite determinar los parámetros

de las estructuras cristalinas y las fases presentes en un material, obteniendo

información a escala atómica tanto de materiales cristalinos como no cristalinos [6].

2.3.2 Microscopia electrónica de barrido (MEB)

La microscopía electrónica de barrido (MEB), también conocida como SEM

(Scanning Electron Microscopy), es una herramienta de gran utilidad para estudiar

materiales a una escala muy pequeña, siendo un instrumento adecuado para

5

estudiar la morfología de los materiales cerámicos, metálicos, plásticos, materiales

compuestos, etcétera.

La MEB mediante un rastreo programado, barre la superficie de una muestra con

un haz de electrones de alta energía, dando como consecuencia diversos tipos de

señales. La primera de ellas se refiere a electrones arrancados de la propia

muestra por la acción del haz incidente, dándonos así una señal que nos

proporciona una imagen real de la superficie que estemos estudiando. La segunda

señal, se refiere a los rayos X los cuales capturan la señal producida cuando un

electrón es arrancado de una capa electrónica interna por efecto de la interacción

con el haz incidente de electrones. Esta radiación constituye el fundamento de la

microsonda de electrones, obteniéndose así un espectro de elementos, es decir un

análisis químico elemental de la muestra. Se considera un electrón secundario

aquel que emerge de la superficie de la muestra con una energía inferior a 50 eV,

y un electrón retrodispersado (tercer señal) el que lo hace con una energía mayor.

Estos electrones retrodispersados proceden en su mayoría del haz incidente que

rebota en el material después de diferentes interacciones con energía superior a

50 eV [7].

La imagen de los electrones secundarios es una fotografía de la muestra en tres

dimensiones, este tipo de imágenes permite estudiar tamaños y formas de granos

o partículas, recubrimientos o poros en cualquier tipo de material, estudio de

segregaciones y defectos microscópicos, identificaciones de materiales a través de

su forma y tamaño, estudios de corrosión, degradación por fatiga, o cualquier otro

deterioro que suponga una pérdida de material o desarrollo de microgrietas, por

mencionar algunas de las aplicaciones [8].

La preparación de muestras es, en general, sencilla. Los requisitos indispensables

que deben cumplir son ausencia de líquidos, es decir, la muestra tiene que estar

seca y además debe ser conductora de la corriente eléctrica. Este último requisito

se cumple en los metales pero no así en otro tipo de materiales, por lo que para

hacer la muestra conductora se la recubre de una capa de algún material

conductor como el carbón o el oro. Este recubrimiento ha de ser suficientemente

6

grueso como para que circule la corriente eléctrica que se deposita en la muestra y

suficientemente delgado para que no enmascare o tape las características

superficiales de interés.

2.4

Densidad verde

Según la norma ASTM B243-10 “Standart Terminology of Powder Metallurgy” [9]

densidad verde se define como la masa por unidad de volumen de una probeta

compactada no sinterizada.

Esta densidad viene dada por la ec. (1) donde:

Dg = es la densidad verde de una probeta cilíndrica compactada, g/cm3.

M = es la masa verde de la probeta compactada, g.

D = es el diámetro de la probeta, cm.

h = altura de la probeta, cm.

Esta ecuación está dada en la norma ASTM B331-10 “Standart Test Method for

Compressibility of Metal Powders in Uniaxial Compaction” [10]:

=

2.5

4

(1)

ℎ

Dureza

Según CALLISTER [11] la dureza se define como la medida de la resistencia de un

material a la deformación plástica localizada, ya sea por abolladura o ralladura.

Por lo tanto la dureza se relaciona con la resistencia al desgaste de los materiales,

lo cual la hace una propiedad mecánica interesante a considerar. Los índices de

dureza se utilizan principalmente como base de comparación de materiales; de sus

especificaciones para la manufactura y tratamiento térmico, para el control de

calidad y para efectuar correlaciones con otras propiedades de los mismos. Por

7

ejemplo, la dureza Brinell está relacionada estrechamente con la resistencia a la

tracción del acero mediante la relación siguiente:

Resistencia a la tracción (MPa) = 3,4475 HB

Se puede obtener un índice de dureza Brinell en pocos minutos sin destruir el

componente, y obteniendo una buena aproximación de su resistencia a la tensión

[5].

8

3

DESARROLLO EXPERIMENTAL

3.1

Obtención de aleaciones por AM

3.1.1 Características de los materiales y equipos

(a)

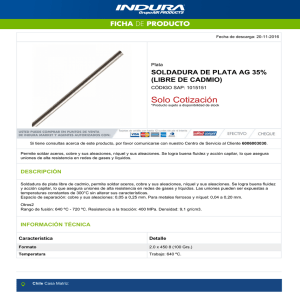

Polvos: Se emplearon polvos fabricados en la empresa Equilab. Los polvos

de cobre poseían una granulometría <74µm y 99% de pureza (el 1% restante

corresponde a elementos como Oxigeno y Nitrógeno). Los polvos de cromo una

granulometría <44µm y 99% de pureza. Y los polvos de molibdeno una

granulometría <150µm y 99.99% de pureza.

(b)

Balanza: Se usó una balanza de marca Acculab Sartorius Group, con una

precisión de 0.01 gr y una capacidad máxima de 610 gr.

(c)

Cámara de guantes: Se utilizó una cámara modelo Nitrogen Dry Box 850-

NB (figura 2), bajo una atmosfera controlada por gas argón, perteneciente al

laboratorio del Instituto de materiales y procesos termodinámicos de la

Universidad Austral.

Figura 2. Cámara de guantes.

(d)

Medio de molienda: Se usaron bolas de acero inoxidable Austenitico

(figura 3); 10 bolas de 19mm, 50 bolas de 12mm, 100 bolas de 8mm y 200 bolas

de 6.4mm.

9

Figura 3. Bolas de acero inoxidable.

(e)

Molino: Las aleaciones fueron realizadas en un molino tipo Atrittor (figura

4), con velocidad de rotación de 530rpm y una capacidad de 2Lt. perteneciente al

laboratorio del Instituto de materiales y procesos termodinámicos de la

Universidad Austral.

Figura 4. Molino Atritor de bolas.

(f)

Gas inerte: Se usó argón con una pureza comercial cuya composición es

de 99.9% Ar, 0.02% O2 y 0.08% N2.

(g)

Agente controlador: A cada aleación se agregó un 1% en peso (polvos) de

ácido esteárico, pues se encontró que para procesar polvos de Cu esa

10

cantidad era lo óptimo. El ácido esteárico cambia la tensión superficial de los

polvos durante la molienda evitando de este modo la soldadura en frío de las

partículas.

3.1.2 Fabricación de aleaciones

(a)

Carga del contenedor

Para cada aleación se pesa en la balanza; los medios de molienda (1127g aprox.),

la cantidad de polvos (10% en peso de los medios de molienda) y el ácido

esteárico (0.1% en peso de los medios de molienda). Luego se carga el recipiente

del molino con los polvos, se cierra y se conecta al motor del molino.

(b)

Purgas en el contenedor

El procedimiento para realizar la purga es el siguiente:

1)

Se conecta el recipiente del molino a la cámara de guantes y se hace vacío

hasta 25 in Hg.

2)

Se cierra la válvula de vacío y se abre el estanque de argón (gas inerte).

3)

Se repite este proceso 3 veces.

4)

El estanque de argón queda conectado al molino de manera de evitar el

ingreso de aire.

Figura 5. Molino attritor-Camara de guantes (Purga).

11

(c)

Aleado mecánico en molino Atritor

Se programa el sistema de control de tiempo, considerando el tiempo de

funcionamiento, tiempo de pausa y tiempo total de molienda.

(d)

Recuperación de polvos

Una vez finalizado el proceso de AM, los polvos son recolectados por medio de

pinceles e introducidos en bolsas plásticas con cierre hermético para

posteriormente ser analizados y compactados para la elaboración de probetas

normalizadas.

3.1.3 Variables consideradas

En investigaciones previas [3] se ha encontrado que para sistemas binarios

la máxima solubilidad de Cr o Mo en Cu está alrededor de 10Cr o 10Mo

para tiempos de molienda menores a 100 h. Por este motivo, es que l as

variables consideradas para este proyecto fueron las siguientes:

(a)

Tiempo de molienda: 10, 15 y 25 horas.

(b)

Porcentaje de soluto: Se consideraron los siguientes sistemas en

porcentaje en peso: Cu, Cu-10 % Cr y Cu-10 % Cr-10 % Mo.

(c)

Razón carga bola/polvo: Se mantuvo constante en 10/1.

3.2

Técnicas de análisis

Para el análisis de los polvos se utilizaron las siguientes técnicas:

3.2.1 Difracción de rayos X (DRX)

El difractómetro utilizado fue un modelo Siemens D5000 perteneciente al

Departamento de Ingeniería Metalúrgica de la Universidad de Santiago de Chile.

Las difracciones fueron realizadas en un rango de barrido de ángulo 2θ entre 38º y

120º con un ángulo por paso de 0.02º y un tiempo de 1 segundo en cada paso. Se

12

utilizó un ánodo de Cu para producir los rayos con una longitud de onda de

0,154056 nm.

3.2.2 Microscopia electrónica de barrido (MEB)

El tamaño y la forma de las partículas del polvo se determinaron por medio de

Microscopía Electrónica de Barrido (MEB). Se utilizó el equipo del Departamento

de Ingeniería Metalúrgica de la Universidad de Santiago de Chile. El microscopio

usado corresponde a un Modelo Jeol 5410.

3.3

Elaboración de probetas

3.3.1 Características de los materiales y equipos

(a)

Matriz: Provista de un material de acero inoxidable 316L, la matriz

mostrada en la figura 6 posee una perforación interior de 13.33mm de diámetro,

permitiendo así obtener probetas normalizadas.

Figura 6. Matriz para fabricación de probetas

(b)

Punzón: Fabricado con acero AISI 3043, posee un diámetro de 13.03mm

que permite penetrar de manera ajustada a la matriz, lográndose un

desplazamiento adecuado.

(c)

Dado inferior: Fabricado también con acero AISI 3043, y diámetro

13.03mm, que permite que el dado sea removido una vez terminada la

compactación para proceder a la eyección de la probeta.

13

(d)

Lubricante: Como lubricante se utilizó estearato de zinc en polvo, con el fin

de disminuir el roce entre las partículas y de estas con las paredes de la matriz.

(e)

Máquina de ensayos: Prensa hidráulica marca Mohr and Federhaff AG

(figura 7) fabricada en Mannheim Alemania, perteneciente al laboratorio de ensaye

de materiales de la Escuela de Ingeniería Naval. La capacidad de carga máxima

es de 40 toneladas.

Figura 7. Prensa hidráulica Mohr and Federhaff AG.

3.3.2 Compactación de aleaciones

En la compactación se obtiene la forma deseada de la pieza, con dimensiones

muy aproximadas, para su posterior ensayo a compresión. El proceso requiere

que la pieza en verde tenga la suficiente resistencia que permita su manipulación

aunque cuidadosa. Si bien casi la totalidad de los compactos obtenidos no

presentaron problemas de compactación, en una ocasión se obtuvieron probetas

que se fracturaban al ser manipuladas, por lo que se descartaron para el siguiente

ensayo de compresión haciéndose necesario repetir la compactación. El proceso

descrito a continuación está basado en la Norma ASTM B925-08 “Standard

14

Practices for Production and Preparation of Powder Metallurgy (PM) Test

Specimens” [12].

(1)

La matriz debe estar limpia y libre de cualquier elemento abrasivo que

pueda interferir en la compactación.

(2)

Impregnar la matriz y los punzones con lubricantes sólidos como estearato

de zinc. En este trabajo no se aplicó lubricante debido a problemas que este

produjo en el conformado de las probetas en el proceso de compactación.

(3)

Colocar el punzón más pequeño en el soporte de prensa de compactación y

luego llenar la matriz con el material metálico con una cantidad aproximadamente

de 22 g para una matriz de 13 mm de diámetro. Golpear la matriz suavemente

para que el polvo se asiente un poco y colocar el punzón de la parte superior.

(4)

Un vez colocado el punzón en la parte superior, realizar una precarga de 35

MPa con el embolo de la prensa de compactación para asegurar el alineamiento

del sistema punzón matriz (figura 8). Una vez asegurada la alineación proceder a

realizar la carga hasta la presión de compactación final.

Figura 8. Compactación de polvos.

(5)

Descargar suavemente la carga aplicada para evitar que la concentración

de tensiones en el material no genere defectos o grietas que puedan afectar la

resistencia en verde del compacto.

(6)

Retirar el punzón inferior y colocar unos soporte que eviten el contacto del

compacto o del punzón superior con la parte inferior de la prensa de

15

compactación, asegurándose de tener la altura correcta para la eyección del

compacto, se pone en contacto el embolo superior de la prensa con el punzón

superior y se aplica la carga que permite la eyección del compacto, se recomienda

colocar un trozo de papel en la salida del compacto para evitar que se dañe o

deforme al momento de salir de la matriz de compactación, tal como se muestra

en la figura 9.

Figura 9. Extracción de la probeta.

3.3.3 Normalización de probetas

Una vez finalizado el proceso de compactación se obtiene como producto

probetas verdes o no sinterizadas (figura 10a). Estas probetas deben variar ciertas

dimensiones para así obtener probetas estandarizadas. Para lograr estas medidas

se procedió a reducir el largo de las probetas en rangos de 1-3mm para lograr una

altura de 25mm (ASTM E9-09 “Standard Test Methods of Compression Testing of

Metallic Materials at Room Temperature” [13]). Se realizó utilizando una pulidora

(figura 10b) perteneciente al Instituto de Materiales y Procesos Termomecánicos.

El diámetro no es necesario modificarlo ya que la probeta en verde ya posee la

dimensión especificada por la norma.

16

a)

b)

Figura 10. a) Probeta verde. b) Normalización de probeta.

3.3.4 Dureza

Para medir la dureza de las probetas, se utilizó un durómetro (Integrated Hardness

tester) modelo TH 170, perteneciente al laboratorio de Sólidos de la Universidad

Austral.

Figura 11. Durómetro “Integrated Hardness tester” modelo TH 170.

3.4

Ensayo a compresión de probetas

A partir del ensayo de compresión se puede obtener información relacionada con

la resistencia, rigidez y ductilidad de un material. Datos que son directamente

entregados por el software Instron conectado a la máquina de ensayos.

Los ensayos de compresión de las probetas normalizadas fueron realizados en la

máquina Instron Modelo 4469 cuya capacidad máxima es de 5 KN. Dichos

ensayos fueron realizados basándose en la Norma ASTM E9-09 “Standard Test

Methods of Compression Testing of Metallic Materials at Room Temperature” [13].

17

Figura 12. Máquina de ensayos Instron Modelo 4469.

3.4.1 Variables consideradas

Las variables consideradas para el ensayo de compresión fueron las siguientes:

(a)

Dimensiones probeta: Probeta sólida de forma cilíndrica, altura=25mm,

diámetro=13mm.

(b)

Velocidad de ensayo: 1 mm/min.

(c)

Umbral de carga: El ensayo finaliza con la ruptura de la probeta.

(d)

Cantidad de probetas: Se consideraron 3 probetas para cada aleación.

3.5

Modelación de probetas en Pro-Engineer

El software Pro/Engineer empleado en los análisis de este estudio, se basa en el

método de elementos finitos. Entre la variedad de análisis que se pueden realizar

mediante el MEF destaca el análisis estático. Este tipo de análisis permite

determinar esfuerzos, desplazamientos y deformaciones que se manifestarán en

la pieza en estudio, en donde se puede observar zonas altamente solicitadas o

zonas de menores solicitaciones, que permitirá realizar una comparación con los

resultados obtenidos del ensayo empírico.

A continuación se presentan las etapas del proceso de modelamiento en

Pro/Engineer, específicamente el módulo Pro/Mechanica Structure.

Forma geométrica del modelo: Se considera una probeta estandarizada

según [13], esto es altura h=25mm y diámetro d=13mm.

18

Figura 13. Probeta normalizada [13].

Datos de entrada característicos, como especificación del tipo de material a

usar y las propiedades de los elementos que componen el modelo.

Figura 14. Propiedades del material de la probeta.

Aplicar condiciones de contorno o restricciones de movimiento según

corresponda: Se considera un extremo fijo de la probeta y el otro móvil en la

dirección de la carga. Importante es destacar que también se modeló un

extremo empotrado de la probeta, sin observarse diferencias en los

resultados obtenidos.

19

Sistema de cargas equivalentes que simulen la fuerza externa aplicada al

sistema: Se aplica una carga uniformemente distribuida en el extremo libre

superior de la probeta.

Figura 15. Sistema de Cargas externas aplicadas a la probeta.

El software Pro/Engineer genera una malla automáticamente, en el cual el número

de elementos y nodos depende de la aproximación polinomial utilizada. Con el fin

de obtener resultados más exactos se utilizó la máxima convergencia posible, a

través de una aproximación polinomial de grado 9.

Una vez finalizadas todas las etapas, los resultados se presentan en listados y

también se pueden visualizar las zonas críticas con sus respectivos esfuerzos,

desplazamientos y deformaciones cuyas magnitudes se muestran con distintos

niveles colores.

20

4

RESULTADOS Y ANÁLISIS

4.1

Difracción de rayos X (DRX)

A continuación se darán a conocer los resultados de los análisis de Difracción de

rayos X, específicamente se analizará como varía el parámetro de red cristalina en

función del tiempo de molienda y se analizarán los máximos de intensidad de los

perfiles de difracción para las aleaciones de Cu-10Cr y Cu-10Cr-10Mo.

4.1.1 Parámetro de red (a)

El parámetro de red cristalina del cobre se calculó desde el análisis de los perfiles

de difracción, utilizando el método propuesto por Cohen [18] y los resultados se

presentan en la figura 16, en la cual se consideró el promedio de la familia de

planos basales. En ella se aprecia una disminución del parámetro de red del cobre

a medida que aumenta el tiempo de molienda hasta 15h. Sin embargo,

posteriormente a esto el parámetro “a” de la estructura FCC de aleación de cobre

aumenta su dimensión. Esta variación no es constante debido a que varía la

cantidad de átomos de cromo y molibdeno que ingresan sustitucionalmente en la

estructura cristalina del cobre. El radio atómico del cromo (0.127nm) [19] es menor

que el radio atómico del cobre (0.128nm) [19] y, a su vez, el radio atómico del

molibdeno (0.145nm) [19] es mayor que el del cobre. Por tanto, al entrar átomos de

cromo en cobre, disminuye el parámetro de red y al entrar átomos de molibdeno, el

parámetro de red del cobre experimenta una expansión. Así, durante la aleación,

se producen ambos efectos en conjunto. Si se considera, por una parte, que el

cobre y el cromo tienen una menor diferencia de radios atómicos que el cobremolibdeno, se puede concluir que los átomos de cromo presentan condiciones más

favorables para entrar en solución en cobre que los de molibdeno.

21

Figura 16. Variación del parámetro “a” de red cristalina FCC de la aleación Cu-10Cr-10Mo

en función del tiempo de molienda.

4.1.2 Difractogramas

La figura 17 muestra la evolución de los difractogramas para la aleación de Cu10Cr, así como también la evolución de difractogramas de los picos más intensos

de cobre en función del tiempo de molienda. A modo de describir cualitativamente

los máximos de intensidad, se puede decir que estos no disminuyen en intensidad

en forma regular con el tiempo. Como podemos ver en la figura 17a, se observa

que para la aleación Cu-10Cr (15h) el máximo de intensidad del cobre es menor en

relación al mostrado a 10 horas de molienda, lo que en un principio significaría que

átomos de Cr han entrado en solución sólida. Pero podemos apreciar también que

hay un incremento del máximo de intensidad del cobre para la aleación Cu-10Cr

(25h) respecto a las aleaciones de menor tiempo de molienda, lo que contradice la

apreciación anterior.

Sin embargo la intensidad de los máximos de intensidad depende de aspectos

experimentales tales como, tamaño y distribución de partículas, cantidad de polvo

de la muestra, calidad de la superficie expuesta a los rayos X, curvatura de la

22

superficie expuesta y sobre todo es importante destacar que el coeficiente de

absorción de los elementos es muy diferente. Es por esta razón que se debe tener

cuidado al momento de comparar las intensidades de distintas muestras. Debido a

lo anterior la intensidad de los perfiles de difracción sólo entrega información

cualitativa, poco relevante. Uno de los aspectos que entrega información

importante sobre los rasgos microestructurales de los materiales en los perfiles de

difracción, está relacionada con el ensanchamiento del máximo de las

intensidades.

Según MARTINEZ. et al. [22] la disminución del tamaño de granos o cristalitas, así

como también acumulación de inhomogeneidades de la estructura cristalina, entre

otros factores, causa un ensanchamiento de los picos de difracción. En las

aleaciones de cobre este ensanchamiento puede calcularse de forma aproximada

como la mitad de la intensidad de los máximos de intensidad. Según esta

apreciación y apoyándonos en la figura 17b, se puede observar que para la

aleación de 25h aumenta el ancho del máximo de intensidad con respecto a las

aleaciones de menores tiempos de molienda. Y según lo mencionado

anteriormente esto se debe a una disminución en el tamaño del dominio cristalino.

A modo de análisis general, podemos mencionar que cuando los átomos de soluto

(Cr) entran en solución sólida, las aleaciones son más duras y resistentes en

comparación con el metal puro en que se basan, así hay un aumento en la

tendencia a la fragmentación, favoreciendo la disminución del tamaño del dominio

cristalino.

23

(a)

(b)

Figura 17. a) Evolución de los difractogramas para aleación Cu-10% peso Cr. b) evolución

de difractogramas de los picos más intensos de cobre {111}, en función del tiempo de

molienda.

24

4.2

Microscopia electrónica de barrido (MEB)

A través de Microscopía Electrónica de Barrido se puede determinar directamente

el tamaño y morfología de las partículas de las aleaciones estudiadas. En este

caso analizaremos la evolución de las partículas de la aleación Cu-10Cr-10Mo

para tiempos de molienda de 10 y 25h.

En la figura 18 a) y b), se puede apreciar cómo evoluciona la morfología de las

partículas de la aleación Cu-10Cr-10Mo en función del tiempo de molienda. En a)

se observan partículas aplanadas con una morfología en forma de hojuelas que

están conformadas por una serie de capas de los componentes metálicos. Este

hecho se explica ya que en etapas iniciales de AM los componentes dúctiles son

aplanados [20]. En b) ya no se manifiestan las partículas aplanadas, sino que en

los polvos predominan morfologías de partículas más redondeadas con superficies

irregulares y anguladas.

a)

b)

Figura 18. Imágenes MEB. a) Cu-10Cr-10Mo a 10 horas. b) Cu-10Cr-10Mo a 25 horas de

molienda.

A través de estas imágenes obtenidas por MEB (figura 18) se midió directamente

el tamaño de las partículas. Si bien se debe tener mucho cuidado al determinar el

tamaño de las partículas debido a que generalmente están aglomeradas, se puede

realizar una aproximación de dicho tamaño. Para 10 horas de molienda (figura

25

18a.) el tamaño es de 45µm, por el contrario al aumentar el tiempo de molienda a

25h (figura 18.b) el tamaño disminuye a 35µm aproximadamente.

En general las aleaciones estudiadas presentaron comportamientos similares en la

evolución del tamaño y distribución de partículas. A medida que aumenta el tiempo

de molienda las partículas tienden a reducir su tamaño, esto puede asociarse a

varios factores, como por ejemplo, que la razón de fractura es mayor que la razón

de soldadura. O también al incremento de defectos internos de la estructura,

paralelamente con un posible aumento de solubilidad de Cr y Mo en Cobre. Dando

con ello un aumento de dureza en las partículas y fragilidad de las mismas con

tendencia a fracturarse.

4.3

Densidad

Luego de normalizar las probetas, se procedió a calcular la densidad según la

ecuación (1). En algunos casos no se logró obtener la altura de 25mm como indica

la norma, ya que luego del proceso de compactación aparecen grietas que no

permiten variar la longitud debido a que sufren desprendimiento de material. Si

bien la resistencia mecánica obtenida en los ensayos depende de la altura de las

probetas [13], en este caso no fue un factor determinante ya que la longitud solo

varió en rangos de 1-3mm.

En la tabla 1 se pueden observar los valores para las densidades verdes, así como

también el porcentaje que relaciona esta densidad con la densidad real del

material. En este caso se consideró un valor de 8,9g/cm3 como la densidad real del

material [21], la cual corresponde a la densidad del cobre recocido.

26

Tabla 1. Dimensiones y densidades probetas verdes de aleaciones según el tiempo de

molienda.

Aleación

Cu(10h)

Cu(15h)

Cu(25h)

Cu-10Cr(10)

Cu-10Cr(15)

Cu-10Cr(25)

Cu-10Cr-10Mo(10)

Cu-10Cr-10Mo(15)

Cu-10Cr-10Mo(25)

Probeta

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

h(mm)

25,20

25,00

25,00

25,07

26,80

26,50

25,00

26,10

26,80

25,00

25,00

25,60

25,20

24,80

25,00

25,00

25,00

25,00

25,00

25,00

25,00

25,00

29,00

26,33

25,10

25,00

25,20

25,10

25,00

25,00

25,00

25,00

25,00

25,00

29,20

26,40

m(g)

21,28

20,86

20,85

21,00

22,42

22,36

22,14

22,31

21,93

20,63

20,77

21,11

21,13

21,73

20,96

21,27

20,93

20,94

21,05

20,97

20,58

20,56

23,55

21,56

21,19

21,14

21,27

21,20

21,06

21,09

21,04

21,06

20,81

21,02

23,67

21,83

p(g/cc)

6,36

6,29

6,28

6,31

6,30

6,36

6,67

6,44

6,16

6,22

6,26

6,21

6,32

6,60

6,32

6,41

6,31

6,31

6,34

6,32

6,20

6,20

6,12

6,17

6,36

6,37

6,36

6,36

6,35

6,36

6,34

6,35

6,27

6,33

6,11

6,24

p/pr(%)

71,48

70,63

70,60

70,91

70,82

71,43

74,97

72,40

69,27

69,85

70,33

69,82

70,98

74,17

70,97

72,04

70,87

70,90

71,28

71,02

69,68

69,62

68,74

69,35

71,46

71,58

71,45

71,50

71,31

71,41

71,24

71,32

70,46

71,17

68,62

70,09

27

En el gráfico de la figura 19 mostrada a continuación se observa que en general

para el cobre y las dos aleaciones la densidad tiende a disminuir su valor a medida

que aumenta el tiempo de molienda. Este hecho se debe a que a medida que

transcurre el AM las partículas se van endureciendo, fenómeno que analizaremos

más adelante. Este aumento de la dureza trae consigo que sea más difícil que se

acomoden las partículas entre ellas, dejando más espacios vacíos (disminución de

la masa). Debido a que el volumen es constante (tamaño probeta estándar) es que

disminuye la densidad según la expresión ρ=M/V.

Figura 19. Variación de la densidad en función del tiempo de molienda.

4.4

Dureza

Se midió la dureza Brinell (HB) en las superficies laterales y extremos de las

probetas, teniendo el cuidado de no superponer las mediciones en las huellas

dejadas por el instrumento, ya que se alteran los resultados. Se registraron tres

mediciones en los extremos y 12 en la superficie lateral, para luego obtener un

promedio de la dureza.

Estos resultados se muestran en la tabla siguiente:

28

Tabla 2. Dureza en escala Brinell (HB) de caras laterales y extremos de las probetas.

Aleación

Cu(10h)

Cu(15h)

Cu(25h)

Cu-10Cr(10)

Cu-10Cr(15)

Cu-10Cr(25)

Cu-10Cr-10Mo(10)

Cu-10Cr-10Mo(15)

Cu-10Cr-10Mo(25)

Probeta

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

Extremo (HB)

97

99

97

98

*Nota

91

91

91

95

110

107

104

98

88

98

95

94

101

90

95

98

101

97

99

91

91

95

92

96

90

98

95

97

104

99

100

Cara lateral (HB)

145

140

158

148

102

125

132

120

173

130

146

150

122

118

126

122

119

144

114

126

124

131

138

131

124

134

116

125

129

124

139

131

*Nota

123

*Nota

123

Promedio

121

120

128

123

102

108

112

105

134

120

127

127

110

103

112

108

107

123

102

110

111

116

118

115

108

113

106

109

113

107

119

113

97

114

99

112

*Nota: Valores imposibles de medir debido a fragilidad de probeta.

29

Como se puede observar en la figura 20 a medida que aumenta el tiempo de

molienda la dureza de las aleaciones aumenta también. El hecho de que el cobre

puro aleado posea mayor dureza que el resto de las aleaciones para 25 horas de

molienda se explica porque el cobre posee una estructura de 4 átomos por celda

unitaria. Este tipo de estructuras poseen un coeficiente de endurecimiento por

deformación muy alto, a diferencia del cromo y molibdeno, los cuales poseen una

estructura de 2 átomos por celda unitaria, que tienen un coeficiente de

endurecimiento por deformación más bajo que el del cobre.

Figura 20. Variación de la dureza en función del tiempo de molienda.

4.5

Propiedades mecánicas obtenidas empíricamente

A partir del ensayo de compresión se puede obtener información relacionada con

la resistencia, rigidez y ductilidad de un material.

Según la norma ASTM B312-09 “Standart Test Method for Green Strength of

Specimen Compacted from Metal Powders” [14] la resistencia en verde del

material ensayado se calcula como el promedio aritmético de las resistencias de

tres probetas individuales. Debido a esto, a continuación se presentan los

30

resultados entregados por el software Instron obtenidos del ensayo a compresión,

incluyendo el cálculo de dichos promedios para cada aleación.

4.5.1 Modulo elástico

Muchos materiales estructurales, como la mayor parte de los metales se

comportan en forma tanto elástica como lineal cuando se comienzan a cargar. En

consecuencia, sus curvas de esfuerzo-deformación unitaria comienzan con una

recta que pasa por el origen. Cuando un material se comporta en forma elástica y

también presenta una relación lineal entre el esfuerzo y la deformación unitaria, se

llama linealmente elástico. Esta clase de comportamiento tiene extrema

importancia en ingeniería, por una razón obvia: al diseñar estructuras que

funcionen en esta región se evita deformaciones permanentes debidas a la

fluencia [15].

El módulo elástico o módulo de Young es la pendiente del diagrama esfuerzodeformación unitaria en la región linealmente elástica.

Figura 21. Diagrama esquemático tensión-deformación con deformación elástica lineal

[11].

En la tabla 3 se observa los valores para el módulo de elástico de las probetas,

obtenidos en el ensayo de compresión.

31

Tabla 3. Modulo de Young (MPa) de probetas verdes.

Aleación

Cu(10h)

Cu(15h)

Cu(25h)

Cu-10Cr(10)

Cu-10Cr(15)

Cu-10Cr(25)

Cu-10Cr-10Mo(10)

Cu-10Cr-10Mo(15)

Cu-10Cr-10Mo(25)

Probeta

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

Modulo de Young (MPa)

2217

2080

2059

2119

895

948

1212

1018

1508

1734

1759

1667

1358

1663

1148

1390

1734

1839

1856

1810

1638

1530

1470

1546

1834

1834

1768

1812

1606

1594

1544

1581

1282

1821

*Nota

1552

*Nota: Valores imposibles de medir debido a fragilidad de probeta.

32

En la figura 22, que representa la variación del módulo de elasticidad en función

del tiempo de molienda para el cobre y las dos aleaciones en estudio, no se

aprecia una tendencia clara en la variación de esta propiedad. A 10 horas de

molienda el cobre posee un mayor módulo elástico que el resto de las aleaciones,

pero a 15 horas ocurre todo lo contrario. Esta variación del parámetro analizado

está relacionada con el endurecimiento por deformación que sufren las partículas a

lo largo de la molienda. Sin embargo se puede observar que para el tiempo de 25

horas de molienda las dos aleaciones y el cobre alcanzan prácticamente el mismo

valor para este parámetro (1546-1667 MPa). En otras palabras poseen una rigidez

(resistencia del material a la deformación elástica) bastante cercana.

Figura 22. Variación del módulo de Young en función del tiempo de molienda.

4.5.2 Esfuerzo de fluencia

Cuando un material no tiene un punto de fluencia bien definido, se puede

determinar un esfuerzo arbitrario de fluencia llamado esfuerzo de fluencia

desplazado [15]. En el diagrama de esfuerzo-deformación unitaria se traza una

recta paralela a la parte inicial lineal de la curva pero desplazada cierta

deformación unitaria normalizada. El cruce de la línea desplazada con la curva

33

esfuerzo-deformación unitaria (punto A en la figura 23) define el esfuerzo de

fluencia. Como este esfuerzo se determina con una regla arbitraria y no es una

propiedad física propia del material, se debe diferenciar de una resistencia real de

fluencia, llamándolo esfuerzo de fluencia desplazado [15].

Figura 23. Esfuerzo de fluencia arbitrario, determinado por el método de desplazamiento

[15].

Los valores de desplazamiento más comunes son el 0,2% y 0,5% de la

deformación [15]. Para este análisis se consideró un desplazamiento de 0,1% de la

deformación ya que para los valores 0,2% y 0,5% el software Instron de la

máquina de ensayos no entrega valores, ya que no se produce la intersección de

las curvas antes mencionadas.

En la tabla 4 se observa los valores de esfuerzos de fluencia desplazados 0,1% de

las probetas obtenidos en el ensayo de compresión. Estos valores difieren

bastante del valor teórico del esfuerzo de fluencia del cobre y sus aleaciones, el

cual bordea los 180 MPa [21]. Según esta tabla los valores solo se aproximan en

un 29% (si se considera un promedio general de las aleaciones y el Cu) al valor

antes mencionado.

Tabla 4. Esfuerzo de fluencia desplazado 0,1% de la deformación.

Aleación

Cu(10h)

Probeta

P1

P2

P3

Promedio

Tensión fluencia 0.1% (MPa)

128,70

99,44

90,86

106,33

34

Cu(15h)

Cu(25h)

Cu-10Cr(10)

Cu-10Cr(15)

Cu-10Cr(25)

Cu-10Cr-10Mo(10)

Cu-10Cr-10Mo(15)

Cu-10Cr-10Mo(25)

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

20,64

*Nota

37,82

29,23

*Nota

6,84

46,88

26,86

34,04

51,51

27,21

37,59

68,95

68,06

73,27

70,09

53,64

42,76

33,27

43,22

70,79

67,61

63,04

67,15

54,04

49,47

44,33

49,28

25,50

65,53

**Nota

45,52

*Nota: No existe valor entregado por gráfico.

**Nota: Valores imposibles de medir debido a fragilidad de probeta.

A continuación en la figura 24 se observa como varía el esfuerzo de fluencia en

función del tiempo de molienda para el cobre y las dos aleaciones en estudio.

Tanto para el cobre puro como la aleación Cu-10Cr-10Mo se aprecia que el

esfuerzo de fluencia disminuye su valor a las 25 horas respecto a las 10 horas de

35

molienda. Esta disminución se explica debido a que la densidad también ha

disminuido su valor a 25h. Ya que hay una directa relación entre la resistencia de

un material y su densidad [26].

Figura 24. Variación del Esfuerzo de Fluencia en función del tiempo de molienda.

4.5.3 Esfuerzo máximo

La resistencia máxima a compresión es la tensión en el máximo del diagrama

esfuerzo-deformación nominales. Esto corresponde a la máxima tensión que

puede soportar una estructura sometida a compresión.

El esfuerzo nominal o ingenieril se puede calcular según la fórmula (2) dividiendo

la carga F aplicada entre el área Ao de la sección transversal original del

espécimen. Este cálculo supone que el esfuerzo es constante en la sección

transversal [16].

=

(2)

En la tabla 5 podemos observar los valores de esfuerzo máximo de las probetas

obtenidos en el ensayo de compresión. Si se comparan estos valores con los de la

36

tabla 4 (esfuerzo de fluencia) se puede afirmar que son bastante cercanos,

variando solo un 3,7% los valores entre ellos. Esta similitud se explica porque al

aumentar el tiempo de molienda se va perdiendo la ductilidad de las partículas

haciéndose más frágiles (debido a endurecimiento por deformación) lo que trae

consigo que el esfuerzo de fluencia coincida con el esfuerzo máximo ya que el

material prácticamente no fluye.

Tabla 5. Esfuerzo máximo (MPa) de probetas verdes.

Aleación

Cu(10h)

Cu(15h)

Cu(25h)

Cu-10Cr(10)

Cu-10Cr(15)

Cu-10Cr(25)

Cu-10Cr-10Mo(10)

Cu-10Cr-10Mo(15)

Probeta

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

Esfuerzo máximo (MPa)

130,90

103,10

96,51

110,17

22,07

26,79

37,86

28,91

41,69

45,95

46,88

44,84

34,54

51,51

28,28

38,11

68,95

69,43

73,27

70,55

55,64

43,69

33,30

44,21

71,45

67,92

63,10

67,49

54,43

37

Cu-10Cr-10Mo(25)

P2

P3

Promedio

P1

P2

P3

Promedio

49,47

46,07

49,99

27,07

65,77

*Nota

46,42

*Nota: Valores imposibles de medir debido a fragilidad de probeta.

A continuación en la figura 25 se observa como varía el esfuerzo máximo en

función del tiempo de molienda para el cobre y las dos aleaciones en estudio. Al

igual que el esfuerzo de fluencia, tanto para el cobre puro como la aleación Cu10Cr-10Mo se aprecia que el esfuerzo máximo disminuye su valor a las 25 horas

respecto a las 10 horas de molienda, alcanzándose un valor de 44 MPa

aproximadamente para ambas aleaciones. Si bien la aleación de Cu-10Cr no

presenta la misma variación que las otras aleaciones, también alcanza este mismo

valor para el esfuerzo máximo a 25 horas de molienda. Este hecho se explica

porque a las 25h de molienda las partículas se han endurecido lo suficiente como

para que les sea muy difícil acomodarse entre ellas. Por lo tanto, independiente de

la aleación que se trate, las partículas se acomodan de la misma forma y los

resultados para la resistencia máxima es igual.

Figura 25. Variación del Esfuerzo máximo en función del tiempo de molienda.

38

4.5.4 Esfuerzo de rotura

Los materiales que exhiben poca o ninguna fluencia antes de la rotura se llaman

materiales frágiles. Así para estos materiales no hay diferencias entre la

resistencia última y la resistencia a la fractura o rotura (figura 26). Además, la

deformación unitaria al momento de la fractura es mucho menor para los

materiales frágiles que para los materiales dúctiles [17].

Figura 26. Diagrama típico de Esfuerzo-deformación unitaria para un material frágil,

mostrando el límite de proporcionalidad (A) y el esfuerzo de fractura (B) [16].

El esfuerzo de rotura se puede calcular a partir de la ecuación (2) al igual que el

esfuerzo máximo.

En la tabla 6 podemos observar los valores de esfuerzo de rotura de las probetas

obtenidos en el ensayo de compresión. Si se comparan estos valores con los de

las tablas 4 y tabla 5(esfuerzos de fluencia y máximo) se puede afirmar que son

bastante cercanos, variando solo un 3,7% los valores entre ellos. Esta similitud se

explica porque al aumentar el tiempo de molienda se va perdiendo la ductilidad de

las partículas haciéndose más frágiles (debido a endurecimiento por deformación)

lo que trae consigo que el esfuerzo de rotura coincida con los esfuerzos de fluencia

y máximo, ya que el material prácticamente no fluye y colapsa (revienta) al llegar a

su resistencia máxima.

39

Tabla 6. Esfuerzo de rotura (MPa) de probetas verdes.

Aleación

Cu(10h)

Cu(15h)

Cu(25h)

Cu-10Cr(10)

Cu-10Cr(15)

Cu-10Cr(25)

Cu-10Cr-10Mo(10)

Cu-10Cr-10Mo(15)

Cu-10Cr-10Mo(25)

Probeta

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

Tensión rotura (MPa)

127,70

97,87

95,15

106,91

21,36

26,79

37,86

28,67

41,64

45,87

46,45

44,65

33,82

51,23

25,96

37,00

68,18

69,35

71,39

69,64

55,64

42,05

32,94

43,54

70,06

67,15

61,61

66,27

53,92

48,82

43,40

48,71

24,00

63,50

*Nota

43,75

*Nota: Valores imposibles de medir debido a fragilidad de probeta.

40

A continuación en la figura 27a se observa como varía el esfuerzo de rotura en

función del tiempo de molienda para las tres aleaciones en estudio. Al igual que los

esfuerzos de fluencia y máximo, tanto para el cobre puro como la aleación Cu10Cr-10Mo se aprecia que el esfuerzo de rotura disminuye su valor a las 25 horas

respecto a las 10 horas de molienda, alcanzándose un valor de 44 MPa

aproximadamente para ambas aleaciones. Si bien la aleación de Cu-10Cr no

presenta la misma variación que las otras aleaciones, también alcanza este mismo

valor para el esfuerzo de rotura a 25 horas de molienda. Este hecho se explica (al

igual que el esfuerzo máximo) porque a las 25h de molienda las partículas se han

endurecido lo suficiente como para que les sea muy difícil acomodarse entre ellas.

Por lo tanto, independiente de la aleación que se trate, las partículas se acomodan

de la misma forma y los resultados para la resistencia de rotura es prácticamente

la misma.

El hecho de que el esfuerzo máximo alcance el mismo valor que el esfuerzo de

rotura se debe a que estamos en presencia de probetas verdes (no sinterizadas)

las cuales se comportan como material frágil como se mencionó en el apartado

4.5.4. En este tipo de materiales el esfuerzo máximo, ultimo y de fractura es

prácticamente el mismo, lo cual se puede comprobar con la figura 27b que

representa un gráfico (entregado por software Instron) Tensión-Deformación para

aleación Cu(25h)-P1 según ensayo a compresión.

41

a)

b)

Figura 27. a) Variación del Esfuerzo de Rotura en función del tiempo de molienda. b)

Diagrama Tensión-Deformación para aleación Cu (25h)-P1 según ensayo a compresión.

42

4.5.5 Porcentaje de elongación

Una manera de especificar la ductilidad de un material es reportar su porcentaje de

elongación. Este porcentaje es la deformación unitaria del espécimen en la fractura

expresada en porcentaje. Así, si la longitud original es Lo y la longitud durante la

ruptura es Lf, entonces:

%

ó =

(

)

(3)

En la tabla 7 podemos observar los valores de porcentaje de elongación de las

probetas obtenidos en el ensayo de compresión. Se aprecia que el porcentaje de

elongación fluctúa entre 2,79-7,36%. Estos valores tan pequeños de deformación

se explican porque al aumentar el tiempo de molienda se va perdiendo la ductilidad

de las partículas haciéndose más frágiles debido a endurecimiento por solución

solida y deformación.

Tabla 7. Porcentaje de elongación (%) de probetas verdes.

.

Aleación

Cu(10h)

Cu(15h)

Cu(25h)

Cu-10Cr(10)

Cu-10Cr(15)

Probeta

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

Deformación en rotura (%)

7,36

6,52

6,08

6,65

3,72

4,12

4,60

4,15

3,84

3,64

3,52

3,67

3,76

4,20

3,52

3,83

5,24

5,32

43

Cu-10Cr(25)

Cu-10Cr-10Mo(10)

Cu-10Cr-10Mo(15)

Cu-10Cr-10Mo(25)

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

P1

P2

P3

Promedio

5,16

5,24

4,76

4,08

2,79

3,88

5,04

4,76

4,76

4,85

4,84

4,52

4,40

4,59

3,28

5,16

*Nota

4,22

*Nota: Valores imposibles de medir debido a fragilidad de probeta.

En la figura 28 se observa como varía el porcentaje de elongación en función del

tiempo de molienda para las tres aleaciones en estudio. Al igual que las

propiedades mecánicas anteriores tanto para el cobre puro como la aleación Cu10Cr-10Mo se aprecia que el porcentaje de elongación disminuye su valor a las 25

horas respecto a las 10 horas de molienda, alcanzándose valores entre 3,674,22%. Esta disminución en la ductilidad de los materiales tiene relación con el

aumento de dureza debido al endurecimiento por deformación de los polvos, ya

que, como se vio en el apartado 4.4, a medida que aumenta el tiempo de molienda

aumenta también la resistencia y con ello la fragilidad de las aleaciones en estudio.

Cabe destacar además, que estos valores obtenidos de porcentaje de elongación

tan bajos (<5% aprox.), reafirman la apreciación realizada en 4.5.4 respecto a que

se está en presencia de un material muy frágil.

44

Figura 28. Variación del Porcentaje de elongación en función del tiempo de molienda.

A modo de análisis general, se puede afirmar que se obtuvo ciertas conclusiones

respecto a las propiedades mecánicas de las probetas para las distintas

aleaciones, como por ejemplo que para las aleaciones Cu y Cu-10Cr-10Mo los

esfuerzos de fluencia, máximos y de rotura disminuyen a 25 horas de molienda

respecto a 10 horas, al igual que el porcentaje de elongación. Sin embargo estos

valores solo alcanzan un 30% de los parámetros reales del Cobre y sus aleaciones

[21]. Es por esta razón que los ensayos de probetas verdes sin sinterizar no son

concluyentes, haciéndose necesario realizar un proceso de sinterizacion asistida

por corriente de plasma llamado SPS (Spark Plasma Sintering) con el fin de

obtener cuerpos densos en tiempos muy cortos, lo que limita el crecimiento de

grano, dando lugar a microestructuras que no se pueden obtener por otros

métodos de sinterización. Este proceso se está llevando a cabo por un grupo de

investigación de la Universidad Federico Santa María como una continuación de

este trabajo.

45

4.6

Propiedades mecánicas obtenidas en Pro-Engineer

Para la simulación en Pro/Engineer (módulo Mechanica) se consideró la probeta

P1 de la aleación Cu (10h), especificando las propiedades mecánicas obtenidas en

el ensayo empírico a compresión, estos datos aparecen en la tabla 8.

Tabla 8. Propiedades probeta P1 obtenidas en ensayo compresión.

Aleación

Pobreta

Cu(10h)

P1

Densidad (g/cc) Modulo de Young (MPA) Tensión fluencia 0.1% (MPA)

6,40

2217

128,70

Los resultados obtenidos del análisis estático se analizan a continuación:

Desplazamientos:

Observando el gráfico de colores (figura 29), se aprecia claramente un

desplazamiento en la parte superior de la probeta donde se aplica la fuerza. Aquí

se alcanza el valor máximo de desplazamiento, en este caso es 1,46mm. lo que se

aproxima al resultado obtenido en el ensayo empírico(1,84mm) con una variación

de 0,38mm lo que equivale a 21%.

a)

b)

Figura 29. a) Gráfico de colores, desplazamiento (mm). b) Probeta ensayada.

46

Esfuerzos:

En el gráfico de colores de la figura 30 se observa la misma condición observada

en las probetas ensayadas empíricamente (figura 29b). Las zonas principales de

concentración de esfuerzos se encuentran en la parte inferior de la probeta, y sus

valores de esfuerzos se encuentran entre 126-138 MPa. Si comparamos este

resultado con el valor obtenido del ensayo a compresión 129 MPa según tabla 8,

se observa una similitud en los valores variando solo en un 6.5% los resultados.

Figura 30. Concentración de Esfuerzos.

Deformaciones:

En el gráfico de colores de la figura 31 se observa una mayor deformación en la

parte central e inferior de la probeta (indicado en color celeste). El valor para la

deformación máxima es aproximadamente 6%. Si se compara este resultado con

el valor obtenido del ensayo a compresión 7,32% (tabla 7) es bastante similar,

variando en un 18% los resultados. En los resultados de los ensayos de

compresión se puede apreciar que las probetas se comportan como un material

frágil y no dúctil, esto se debe a que es un material compactado en verde, sin

sinterizar. Esta apreciación se observa en el gráfico de la figura 32, donde la

probeta llega a su resistencia máxima y colapsa (revienta). Además se observa

que la fluencia es prácticamente nula.

47

Figura 31. Deformación mm/mm

Figura 32. Diagrama Tensión-Deformación para aleación Cu (10h)-P1 según ensayo a

compresión.

Si bien el software Pro/Engineer permite una modelación adecuada de las

probetas ensayadas a compresión, hay diferencias en los resultados debido a que

en este último ensayo se presentan distintos factores que afectan la resistencia del

material. Entre esos factores destacan la presencia de pequeñas grietas

transversales en las probetas, además de la variación de la densidad a lo largo de

los compactos debido al ensayo de compactación aplicado.

48

4.7 Revestimiento de techumbres en base a cobre

El cobre tiene muy buenas características para ser utilizado como revestimiento

de techumbres, tiene muy buena resistencia a la corrosión y una durabilidad

excelente, se estima 80 años en zonas costeras e industriales y más de 100 años

en zonas urbanas y rurales, no requiere mantenimiento alguno, no requiere

limpieza, es muy maleable y fácil de manipular aún en temperaturas bajas, es

reciclable cien por ciento si límites de ciclos, no es toxico y acepta muy bien la

soldadura.

Entre las empresas más importantes que se dedican a la producción y

comercialización de revestimiento de techumbres en base a Cobre en Chile y el

mundo destacan NIELOL, CUPRUM CHILE, CODELCO, LUVATA Y QUINTA

METÁLICA. Es a esta última a la cual haremos referencia debido a su amplia

experiencia en el rubro, proporcionando asesoría completa para el diseño, puesta

en servicio y mantención de los revestimientos en base a cobre. Esta empresa

fabrica sus revestimientos con materiales TECU, proporcionados por la empresa

KM Europa Metal AG (KME), productora del material con que se fabrican los

revestimientos.

El material TECU que se utiliza en edificación se basa en cobre DHP, esto es