Zabalgarbi (1,2 MB )

Anuncio

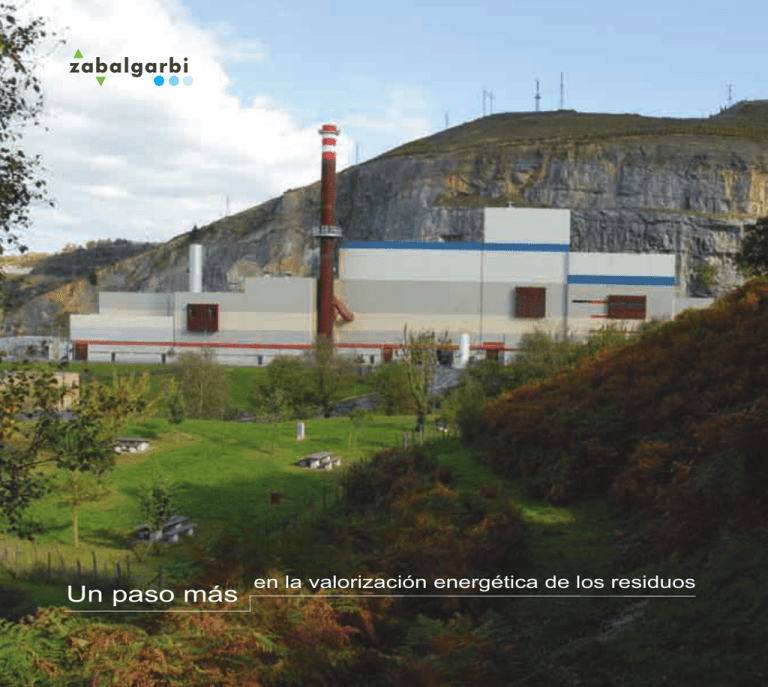

zabalgarbi Un paso más en la valorización energética de los residuos Propietario de la instalación: ZABALGARBI, S.A. Domicilio: Artigabidea, 10, 48002 BILBAO Teléfono: 94 415 52 88 FAX: 94 415 19 69 Página web: www.zabalgarbi.com Promotor: Zabalgarbi, S.A. Accionariado: Privado: 65% SENER: 30% VTR (FCC): 30% BBK: 5% Público: 35% Diputación Foral de Bizkaia: 20% Ente Vasco de la Energía: 10% Mancomunidad de Municipios de la Margen Izquierda: 5% Explotación de la planta: Valorización y Tratamiento de Residuos (VTR). Nº de empleados: 72 (aprox.). Localidades a las que presta servicios: Unos 100 municipios de Bizkaia. Nº de habitantes a los que presta servicios: 670.000 (aprox.). Zabalgarbi, S.A. se fundó, en 1993, con el objetivo de El Sistema Sener, como ya ha demostrado la pri- construir dos plantas de valorización energética de re- mera planta que entró en funcionamiento en 2005, siduos urbanos (RU) de alta eficiencia en generación logra un mayor rendimiento eléctrico, consigue eléctrica, con los sistemas medioambientales más exi- una alta eficiencia energética, un mayor desim- gentes y complementar el sistema de gestión de re- pacto ambiental por kWh generado, una reducción siduos de Bizkaia tendente a reducir el depósito en de las emisiones de CO2, un ahorro de energía pri- vertederos. maria, así como un menor coste del tratamiento y una mejor gestión y utilización de los recursos La propuesta que ofreció Zabalgarbi fue la adaptación -RU, gas y energía-, en los puntos de generación de la tecnología de las modernas plantas de valoriza- y consumo. ción energética de residuos municipales a las de ciclo combinado. Es decir, un nuevo diseño y un nuevo En el II. Plan de Gestión de Residuos Urbanos proceso industrial: el Sistema Zabalgarbi o Sener de de Bizkaia 2005-2016, se contempla la segunda valorización energética de RU. planta de Zabalgarbi -en fase de obtención de los Las innovaciones tecnológicas aportadas mejoran permisos administrativos para su construcción y cualitativa y cuantitativamente los resultados de las puesta en marcha-, para que, junto a otros sis- modernas plantas de valorización energética, tal como temas de tratamiento de los residuos urbanos, fue reconocido por la Dirección General XVII de la Co- contribuya a cumplir su objetivo final de “vertido misión Europea que concedió al proyecto el máximo cero” y, también, para que garantice una parte de reconocimiento y ayuda económica, a través del Pro- la generación eléctrica que consumimos a partir de grama Thermie (BAT/mejor tecnología disponible). fuentes de energías renovables. 3 P lanta de V alorizaci ó n E nerg é tica de R esiduos U rbanos Características técnicas de la primera planta : Generales: • Horas de funcionamiento anual: 8000 (máx. previstas). • Residuos: Residuos Urbanos y asimilables. • Nº Líneas de incineración: 1 (30 t/h) • Capacidad de tratamiento: 230.000 - 250.000 t/a. • Tipo de horno: Parrilla deslizante. Potencia instalada: • Turbina de vapor: 56,5 MW de potencia bruta media. • Turbina de gas: 43 MW de potencia bruta media. Producción eléctrica: 730 - 760 millones de kWh/a. Sistema de depuración de gases: • Control de la combustión. • Reducción de NOx mediante SNCR. • Lavado de gases (lechada de cal). • Inyección de carbón activo micronizado. • Filtro de mangas. • Recirculación de humos (20%). • Evacuación a la atmósfera de los gases depurados mediante ventilador de tiro inducido a través de una chimenea. • Monitorización y control de parámetros de emisión a la atmósfera. 4 Controles ambientales: • Inmisión: Colocación de 3 cabinas de control de calidad del aire. • Inmisión: Muestreo en suelos y vegetación. • Inmisión: Muestreo en aguas superficiales. • Emisiones: Son controladas directamente por el Gobierno Vasco, tanto a través de la conexión en tiempo real con los analizadores en continuo como de los muestreos que se realizan periódicamente. • Control de aguas subterráneas. 5 Z abalgarbi Zabalgarbi y su entorno extensión de algo más ocupa una de 5 Ha y está ubicada dentro del área del actual Plan Especial de ArtigasArraiz. Sus instalaciones industriales ocupan 2,7 Ha y la zona ajardinada y los viales, el resto de la superficie. El área del Plan Especial de Artigas-Arraiz tiene una extensión de 108 Ha, de las cuales el 90% son para uso y disfrute público. Mientras se construía la primera planta, Zabalgarbi regeneró y recuperó toda el área del Plan Especial de Artigas cuyos terrenos estaban muy degradados por actividades históricas mineras en galería y por la explotación de una cantera a cielo abierto. Ahora el área está reforestada, hay senderos, un aparcamiento público y una zona de esparcimiento con jardines, merenderos y caminos forestales. 6 D escripci ó n A la entrada del recinto se encuentra el área de general control de acceso, con básculas de pesaje para los camiones que entran en la planta para depo- de la planta sitar los residuos y que, posteriomente, se dirigen hacia la nave de descarga, y un arco de detección de materiales radioactivos. zación energética de RU o “PLANTA B” y, rodeándola se encuentran las torres de refrigeración, la gulación y medida para suministro de gas natural cio de oficinas. En su parte posterior, se encuentra (ERM) y el parque eléctrico. de residuos, el foso, la sala de control, el horno caldera, el sistema de depuración de gases y el Turbina de gas el que se construirá la segunda planta de valori- planta de tratamiento de agua, la estación de re- can en secciones continuas, la nave de descarga ERM Paralelamente a esta superficie, hay un solar en Frente a la zona de acceso, se encuentra el edifila mayor superficie de la planta en la que se ubi- Parque Planta eléctrico de tratamiento de aguas de producción eléctrica. Tanque de agua Turbina de vapor Torres de refrigeración Chimenea Torres de absorción Además de jardines, hay una red viaria interior que se inicia en el control de acceso de la planta y que se dirige a cada una de sus secciones rodeándola. Filtro de mangas Caldera Control Salida Salida de recuperación de emisiones de cenizas de escorias 7 Horno-caldera Tanque de amoníaco Foso de Plataforma almacenamiento de descarga Sala de control Acceso descarga En la sala de control se ubican los sistemas de monitorización, control e información correspondientes a las distintas instalaciones de la planta, tanto de valorización de residuos y depuración de gases, como producción eléctrica. Sala de control parámetros de control de la • Pantallas gráficas interactivas. combustión. • Parámetros de control de los equipos • Energía generada. de la planta. • Consumo interno de energía. • Parámetros de control de la depuración de gases. • Regulación de caudales. • Información en continuo • Contenidos y humedad en los gases. de las emisiones. • Procesadores de comunicaciones. • Control de acceso y pesaje • Transmisores de señales críticas. de los camiones. • Sistemas de vigilancia y seguridad. • Temperatura en la cámara de combustión y de todos los 8 Área de valorización de residuos • Nave de descarga y vertido. Los ca- Tanto la nave de descarga como el foso doras de los residuos generados en la miones, tras su control en la entrada serán utilizadas por las dos plantas de depuración de gases. y pesaje, se dirigen hacia la nave de valorización energética de residuos. • Chimenea. Es una estructura cilín- descarga. Es un edificio cerrado, am- • Nave de combustión. En el tramo drica de setenta metros de altura en que los camiones viertan los residuos superior se ubica el horno caldera y la cuyo interior se alojan los conductos a un foso que tiene una capacidad de parrilla de combustión, así como los de evacuación de gases, tanto de la almacenamiento de unos diez días. generadores de vapor. En su parte línea de incineración como los de la Está construido en depresión para inferior se encuentran las tolvas co- caldera de recuperación. Rodeándola evitar la salida de olores y polvo al lectoras y las transportadoras de es- en forma de anillo y a la altura indica- exterior y su sistema de impermeabi- corias y cenizas volantes. da por la normativa ambiental, están plio y con una decena de bocas para situados los puntos de toma de mues- lización está formado, además de por • Nave de depuración de humos. In- tras para el control de las emisiones teriales aislantes que evitan que los cluye los sistemas de tratamiento de en continuo. lixiviados se filtren al suelo. gases. En su parte inferior se alojan hormigón, por distintas capas de ma- las tolvas colectoras y las transporta- 9 Área de producción eléctrica • Nave de generación eléctrica. Ade- • Parque eléctrico. Comprende los más de los sistemas auxiliares, se en- centros de trasformación asociados a cuentran la caldera de recuperación, las turbinas de gas y vapor, así como las turbinas de vapor y de gas y el la subestación eléctrica y proteccio- condensador principal. nes correspondientes. 10 Otras infraestructuras Internas: • Sistema de captación de agua del planta se acondiciona a las necesida- río Kadagua. Se encuentra situada des de presión de la turbina de gas en la ribera y mediante una bomba de para ser utilizado en la producción agua se canaliza hasta la planta. eléctrica. • Planta de tratamiento de agua. Su • Edificio de oficinas. Se encuentran función es la de acondicionar el agua del los despachos, los vestuarios, el bo- río para que sea utilizada en la planta. tiquín, el aula medioambiental y de • Torres de refrigeración. Sirven para exposiciones, así como la recepción enfriar el vapor producido en la calde- de visitas. ra y utilizado en la turbina para producir electricidad. Externas: • Estación de regulación y medición • Estaciones de Control de Calidad para el suministro de gas natural del Aire: Arraiz (Bilbao), Alonsotegi (ERM). El gas natural que llega a la y Larrazabal (Barakaldo). 11 S istema El proceso industrial de Z abalgarbi de valorización energética de residuos de Zabal- valorizaci ó n garbi es la adaptación energ é tica de la tecnología de las de residuos modernas plantas de valorización energéti- ca de residuos al ciclo combinado. Se trata de un proceso único e integrado, en el que su dimensión y las características de las instalaciones, en particular la turbina de gas, quedan determinadas por: • La capacidad requerida de tratamiento de RU de la planta. • La optimización del rendimiento termoeléctrico de la planta. Su conjunción ha permitido a Zabalgarbi obtener con los mismos recursos -basura y gas- mejores rendimientos, prestaciones y mayor desimpacto ambiental por kWh generado que la suma de los resultados de una moderna planta de V.E. y los de una de ciclo combinado. 12 Valorización energética de RU hoy en día Las principales instalaciones industriales de una moderna planta de valorización energética de residuos urbanos, además de los sistemas de depuración de los gases, son el horno caldera y un turbogenerador de vapor. El vapor que se obtiene en la caldera, a consecuencia del calor que se produce por la combustión de los residuos y que alimenta el turbo-generador para producir electricidad, está a una temperatura próxima a los 400ºC y con una presión entre 35 y 40 bar. Si esa moderna planta de valorización energética tratara 30t/h de residuos urbanos obtendría una potencia neta media de unos 12MW. 13 El ciclo combinado hoy en día Las principales instalaciones industriales de una planta de ciclo combinado son las turbinas de gas y de vapor y una caldera de recuperación. En una moderna planta de valorización energética, además de los sistemas de depuración de los gases, son el horno caldera y un turbogenerador de vapor. El vapor que se obtiene sobrecalentado en la caldera de recuperación estaría a una temperatura de 540º y a una presión de 100 bares. Utilizando los mismos recursos de gas que la planta Zabalgarbi -125.000 tep PCI/h- una moderna planta de generación eléctrica de ciclo combinado, obtendría una potencia neta media de unos 72,5 MW. 14 La mejora del rendimiento, respecto de otras modernas y eficientes plantas de valorización energética de RU, ha sido reconocida por la Unión Europea: la D.G. XVII de la Comisión Europea concedió la subvención máxima para este tipo de proyectos a través del programa Thermie. Incremento del rendimiento energético En condiciones medias de operación normal, la planta de Zabalgarbi tra- • Planta de Zabalgarbi= 95 MW po- En relación con una planta convencional (PC), Zabalgarbi (Zbl) ofrece un ma- tencia neta. ta unas 30 t/h de RU -unas 230.000- yor rendimiento neto energético, medi- 250.000 t/año-, quema Gas≈ 125.000 Por tanto, la planta de Zabalgarbi ob- tep PCI/h y obtiene una potencia neta, tiene 10,5 MW más de potencia neta de unos 95 MW. que la suma de los resultados de los Zabalgarbi= 42% otros dos procesos industriales. Planta Convencional= 25% Si comparamos el rendimiento energético que obtienen sumados una moder- La diferencia de rendimientos favo- na planta de valorización energética de rable a Zabalgarbi se encuentra en residuos (V.E.) y los de una planta de que en ésta se integran en un único ciclo combinado (CC) con los resulta- ciclo ambos procesos industriales. dos de la planta Zabalgarbi utilizando los mismos recursos de residuos urbanos y gas, observamos: La energía eléctrica neta adicional supone, en consecuencia, un incremento equivalente al 87,5% (10,5 MW+12 • Planta de V.E. de RU+planta de CC= MW) de la energía producida por una 12 MW+ 72,5 MW= 84,5 MW poten- planta convencional de RU de la misma cia neta. capacidad (12 MW). 15 do como ahorro de energía primaria. RECURSOS Pot. neta (MW) V.E. 30tRU 12 C.C 125.000tep 72,5 Zbl 30tRU 125.000tep 84,5 95MW Diferencia a favor: 10,5MW La planta Zabalgarbi constituye una referencia de tecnología para una nueva generación de infraestructuras de alto rendimiento para valorización energética de residuos. Mayor rendimiento termoeléctrico En el horno caldera de la línea de incineración de la planta Zabalgarbi –30 t/h–, se genera vapor saturado a una temperatura de 310ºC y a una presión de 100 bar. Es decir, a menos temperatura y más presión que los habituales obtenidos por una moderna planta de valorización energética (400ºC y 35/40 bar). Este vapor saturado procedente del horno caldera se sobrecalienta, mediante el calor desprendido por los gases de escape de una turbina de gas, en una caldera de recuperación, en condiciones similares a los de una central térmica con combustibles convencionales, hasta los 540ºC, manteniendo su presión en 100 bar. Con este vapor sobrecalentado se alimenta un turbo-generador. Este proceso implica, por un lado, un rendimiento termoeléctrico del 58% en su modo de operación normal y, por otro, una eficiencia superior a los sistemas convencionales de valorización energética de RU. 16 Disminución deldel impacto Disminución impacto ambiental por kWh generado ambiental por kWh generado Ahorro de energía primaria Aunque por su diseño la planta puede operar en siete modos, cuando to- La generación de energía eléctrica en la das sus instalaciones funcionan a un planta se realiza en unas instalaciones tiempo, la planta obtiene un ahorro que, por su eficiencia y por las medidas de energía primaria por renovables de protección ambiental adoptadas, del 47% equivalente a unas 44.000 permiten una drástica reducción de las tep/a. emisiones por cada kilowatio-hora de electricidad generado. La valorización energética de los RU en una planta convencional con la mis- La reducción se consigue por una ac- ma capacidad que la de Zabalgarbi su- tuación múltiple: pondría una sustitución de energía • Con medidas de control de combus- primaria por renovables equivalente tión en las cámaras y quemadores. • Con sistemas eficaces de depuración a unas 23.500 tep/año. de los gases producto de la combustión. • Con la utilización de gas natural. Reducción de las emisiones de CO2 por kWh generado • Con una tecnología altamente eficiente. • También se consigue un desimpacto La utilización de biomasa (incorporada ambiental con el soterramiento de los a los RU) y el rendimiento energéti- cables de alta tensión, con la minimi- co de la planta de Zabalgarbi supone zación de olores y ruido ambiental. una emisión evitada de CO2 de unas 440.000 t/año. En la planta Zabalgarbi se conjugan los objetivos de fomento de las energías renovables al reunir la eficiencia energética y la protección del medio ambiente con la utilización de recursos energéticos autóctonos y renovables. 17 Otras características generales Mejora de las condiciones de funcio- generación eléctrica instalada neta de namiento consiguiendo una reducción unos 95 MW. de la corrosión en el horno-caldera, por la menor temperatura del vapor La mejora en la gestión y utilización de producido en el horno-caldera. los recursos RU, Gas y Energía, por cercanía a la planta –fácil acceso por Mejor disponibilidad y condiciones de carretera, red de transporte de gas, funcionamiento de la planta. Mayor fia- subestación eléctrica de evacuación bilidad en la prestación del servicio de en alta tensión–, permite una dismi- tratamiento de los RU. nución de impactos económicos y ambientales. La mayor disponibilidad La dimensión de una planta como la de y seguridad también consiguen un me- Zabalgarbi combina una capacidad de nor coste de operación y manteni- tratamiento de RU de unas 230.000- miento. 250.000 t/año, con una capacidad de 18 G arant í as Además de tener en cuenta las modernas medioambien - tecnologías, Zabalgarbi ha tratado de ir tales más lejos en sus garantías ambientales. Dieciocho meses antes de la puesta en funcionamiento en pruebas de la primera línea de incineración, inició controles y Diseño del proceso • Sistema de control de la combustión. • Sistema de depuración de gases. • Minimización del vertido. • Minimización del impacto (sistema de impermeabilización del foso y recirculación de gases depurados). análisis de la calidad del aire, del suelo, vegetación, agua superficial y de olores del entorno. Posteriormente, instaló un arco de detección de materiales radiactivos en la báscula de pesaje para el control de los residuos que acceden a la planta. 19 Sistemas de control y vigilancia • Controles ambientales de emisiones, inmisiones, suelos, aguas superficiales y subterráneas. • Control de entradas y salidas. • Adecuada gestión de los residuos. El tratamiento de gases ha sido uno de los aspectos que más se han tenido en cuenta en el momento de diseñar la Planta Zabalgarbi y ha sido uno de los que mayor inversión ha recibido con el fin de garantizar unos niveles de emisión de contaminantes inferiores a los exigidos por la Directiva de Incineración 2000/76 y por el Real Decreto 653/2003, de 30 mayo, sobre incineración de residuos. Depuración de gases Los sistemas de depuración de humos de combustión y recirculación de hu- Neutralización final y limpieza de adoptados minimizan el impacto am- mos tras la depuración. gases mediante filtro de mangas. biental y contemplan: Lavado de gases y neutralización Para minimizar aún más el impacto Control de la combustión: se man- de los ácidos mediante la inyección ambiental el 20% de los humos ge- tiene como mínimo a 850ºC durante de lechada de cal en la torre de ab- nerados se recirculan y se utilizan dos segundos, y con el porcentaje sorción. tanto como aire secundario en la exigido de oxígeno, siguiendo los re- combustión como en otros procesos quisitos de la Directiva Europea. Así Eliminación de metales pesados en los que se necesita un precalen- se destruyen las dioxinas y furanos y otros contaminantes -Dioxinas y tamiento de los sistemas. que entran con la basura y las que Furanos- que se han creado ex novo, se generan en la combustión. tras el proceso de combustión, por Monitorización y control de pará- adsorción mediante una inyección metros de emisión a la atmósfera, de carbón activo micronizado. así como control de las emisiones Reducción de los óxidos de nitrógeno mediante inyección de solu- por la Administración competente en ción amoniacal (23%) en la cámara tiempo real. 20 Las cabinas de control de la calidad del aire se encuentran ubicadas estratégicamente en el monte Arraiz (Bilbao), en Alonsotegi y en Larrazabal (Barakaldo). Sistemas de control y vigilancia ambiental Los gases previamente depurados se evacuan a la atmósfera mediante un ventilador de tiro inducido a través de Vigilancia ambiental Las inmisiones se controlan: Emisiones de gases por la combustión de residuos: la chimenea. a) Estudiando la calidad del aire del entorno en continuo (PM10, O3, NOx, SO2, COV, HCl y datos meteorológicos) desde tres cabinas de control ubicadas en el monte Arraiz (Bilbao), en Alonsotegi y en Larrazabal (Barakaldo). Emisiones 2008 Control en chimenea • Control antes y después de la depuración. • Sistema redundante. • Conexión en continuo con el G.V. • Sistema de bloqueo a las 4 horas. Las emisiones son controladas directamente por el Gobierno Vasco, tanto a través de la conexión en tiempo real con los analizadores en continuo como por los muestreos que se realizan periódicamente en la chimenea. • CO, NOx, SO2, HCl, COT, O2, Partículas, Caudal, P, Tª, Humedad. Dioxinas y Furanos NOx b) Medidas periódicas en suelo, vegetación y agua (metales pesados y dioxinas y furanos) y en aire (HF, metales pesados y dioxinas y c) Además, periódicamente se realizan estudios olfatométricos. y desde la entrada en funcionamiento de la planta, se lleva a cabo otro epidemiológico. 21 (1). (mg/Nm3) LIMITE U.E. (mg/Nm3) (1) (2) 0,0031 ng TEQ/Nm 0,1 ng TEQ/Nm3 147 200 3 Partículas 3,33 10 HCL 6,85 10 COT 0,86 10 CO 2,34 50 HF 0,097 1 SO2 furanos). zabalgarbi 12,9 50 Pb+Cr+Cu+Mn+ As+Ni+Sb+Co+V 0,0255 0,5 Hg 0,0009 0,05 Cd+Tl 0,0011 0,05 Media de emisiones en 2008. (2). Directiva de Incineración 2000/76 y Real Decreto 653/2003, de 30 mayo, sobre incineración de residuos. Otras emisiones: Vapor de agua: La torre de refrigeración emite vapor de agua a la atmósfera a consecuencia de un proceso de enfriamiento del agua. A medida que aumente y mejore la recogida selectiva de la basura, disminuirá la cantidad de escorias. Los residuos sólidos de la combustión Los residuos que quedan, tras el proceso de combustión –una vez extraído el valor energético de la basura–, son: escorias, chatarras y cenizas. Las escorias Son recogidas en el fondo del hogar. Están clasificadas como residuos no peligrosos y representan el 18,6% en peso y un 8% del volumen de los RU que han entrado en la planta. Están compuestas de materiales inertes, tales como vidrio, escombros, cerámica, etc. Próximamente, serán reutilizadas como material árido en obra civil y pública. Las chatarras Las chatarras férricas suponen el 2,40% en peso de los residuos que han entrado en la planta. Se valorizan en empresas siderúrgicas. Las cenizas Las denominadas cenizas están integradas por las cenizas volantes y los residuos del tratamiento seguido en la depuración de gases. Representan el 3,7% del peso y algo menos del 1% del volumen de los residuos urbanos. Entre el 50/60% de su composición en peso es cal. También se encuentran pequeños porcentajes de algunos metales que han entrado con la basura como aluminio, hierro, magnesio y potasio y por trazas de Zn (0,75%), Pb (0,17%), Ni (0,0076%), Cd (0,0065%), Cr (0,0139), Hg (<0,001%) y As (0,0013%). • La caracterización realizada a las cenizas de la planta por un centro tecnológico homologado, señalan que no presentan nocividad, toxicidad ni mutageneidad. 22 22 • Actualmente, tras ser almacenadas en un silo estanco, son recogidas y trasladadas en camiones cisterna a un gestor autorizado para su inertización. • Mediante un proceso de fijación y esta- bilización físico-química las trasforman en un residuo admisible en un vertedero de inertizados. Tras el tratamiento de los RU, Zabalgarbi recuperará, próximamente, alrededor del 95% de los residuos que han entrado en la planta: • La mayoría mediante valorización energética y su conversión en energía eléctrica. • Un 21% como material de construcción y chatarra y, • El 4% restante quedará como residuo final y será adecuadamente procesado. 23 zabalgarbi