diseño de la línea de producción para la elaboración de la

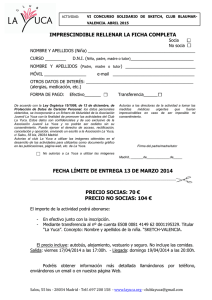

Anuncio