AJUSTADOR MECÁNICO

Anuncio

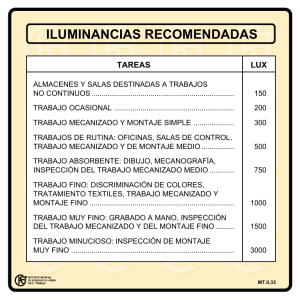

PROGRAMA DE CURSO DE FORMACIÓN PROFESIONAL OCUPACIONAL AJUSTADOR MECÁNICO DATOS GENERALES DEL CURSO 1 1. FAMILIA Y ÁREA PROFESIONAL: FABRICACIÓN MECÁNICA. ÁREA PROFESIONAL: MECÁNICA. 2. DENOMINACIÓN DEL CURSO: AJUSTADOR MECÁNICO. 3. CÓDIGO: FMEM20 4. TIPO: OCUPACIONAL. 5. OBJETIVO GENERAL: Desarrollar las operaciones que intervienen en el proceso de mecanización, tratamiento, montaje y verificación de piezas, componentes y conjuntos mecánicos industriales, empleando los equipos, máquinas, herramientas e instrumentos de medida y verificación necesarios, realizando mantenimiento de primer nivel, y estableciendo procesos de trabajo, siguiendo las instrucciones indicadas en los documentos técnicos, en condiciones de autonomía, calidad y seguridad. 6. REQUISITOS DEL PROFESORADO: 6.1. Nivel Académico Titulación universitaria (preferentemente Ingeniería Técnica Mecánica o similar) o capacitación profesional equivalente en la ocupación relacionada con el curso. 6.2. Experiencia Profesional Tres años de experiencia en la ocupación. 6.3. Nivel Pedagógico Formación metodológica y experiencia docente. 7. REQUISITOS DE ACCESO DEL ALUMNO: 7.1. Nivel Académico o de Conocimientos Generales EGB o similar con experiencia laboral en el sector. 7.2. Nivel Profesional o Técnico F.P.1 Metal / Mecánica o equivalente. F.P.O. Montador Ajustador, Operador de máquina-herramienta y Mantenedor de instalaciones mecánicas. 7.3. 8. Condiciones Físicas Agudeza visual, destreza digital, destreza manual y ausencia de limitaciones que impidan el desarrollo de la actividad objeto del curso. NÚMERO DE ALUMNOS: 15 alumnos 2 9. RELACIÓN SECUENCIAL DE MÓDULOS FORMATIVOS: - Procesos de fabricación. - Preparación y ajuste de máquinas para el mecanizado. - Mecanización por arranque de viruta. - Mecanización por procedimientos especiales y aplicación de tratamientos térmicos básicos. - Montaje de conjuntos mecánicos. - Verificación del producto. 10. DURACIÓN DEL CURSO - Prácticas.................................................................... - Conocimientos teóricos............................................ - Evaluaciones............................................................. 400 240 35 Duración total............................. 675 horas 11. INSTALACIONES 11.1. Aula de clases teóricas 2 2 - Superficie: El aula tendrá un mínimo de 30 m para grupos de 15 alumnos (2 m por alumno). - Mobiliario: Estará equipada con mobiliario docente para 15 plazas, además de los elementos auxiliares. 11.2. Instalaciones para prácticas 2 - Superficie en función del número de alumnos e instalaciones (mínimo 100 m ). - Iluminación natural o artificial (600 a 1000 lux). - Ventilación normal, con temperatura ambiente adecuada. - Instalación eléctrica : Deberá disponer de la potencia suficiente y cumplir las normas de baja tensión preparada de forma que permita la realización de las prácticas. 11.3. Otras instalaciones 2 - Un espacio mínimo de 50 m para despachos de dirección, sala de profesores y actividades de coordinación. - Una secretaría. - Aseos y servicios higiénico - sanitarios en número adecuado a la capacidad del centro. - Almacén con ventilación, estanterías y armarios para herramientas. - Toma de agua y aire comprimido. - Las centros deberán reunir las condiciones higiénicas, acústicas, de habitabilidad y de seguridad, exigidas por la legislación vigente, y disponer de licencia municipal de apertura como centro de formación. 12. EQUIPO Y MATERIAL 12.1. Equipo - 5 Bancos de trabajo equipados con dos tornillos paralelos. - 5 Tornos paralelos universales de las siguientes características: 3 . Distancia entre puntos: 750 mm mínimo. . Diámetro interior del eje: 52 mm. . Velocidades: 32-2000 r.p.m. aproximadamente. . Cono contrapunta: Morse. . Tensión de trabajo: 220/380 V. . Potencia motor: 3 CV. mínimo. . Ciclos automáticos de avances. - 3 Fresadoras universales de las siguientes características mínimas: . Superficie de trabajo: 1000 x 250 mm aproximadamente. . Curso longitudinal: 1000 mm aproximadamente. . Curso transversal 300 mm aproximadamente. . Curso vertical: 500 mm aproximadamente. . Potencia motor: 3 CV mínimo. . Velocidades: 60-3000 r.p.m., aproximadamente. . Ciclos automáticos en los tres ejes. - 1 Rectificadora plana de las siguientes características mínimas: . Longitud rectificado: 800 mm, aproximadamente. . Ancho rectificado: 650 mm aproximadamente. . Altura rectificado: 450 mm aproximadamente. . Superficie útil: 800 x 500 mm aproximadamente. . Dimensiones muela: Diámetro exterior de 200 mm. . Velocidad muela: 1200 r.p.m., aproximadamente. . Potencia motor: 6 CV, mínimo. . Tensión: 220/380 V. . Ciclos automáticos en los tres ejes. - 1 Máquina de electroerosión por penetración orbital, de las siguientes características técnicas mínimas: . Carrera electrodo: 200 mm, aproximadamente. . Dimensiones estanque: 800 x 500 x 290 mm, aproximadamente. . Mesa de trabajo: 550 x 350 mm, aproximadamente. . Distancia a la mesa: 500 mm, aproximadamente. . Tensión de trabajo: 220/380 V. . Potencia motor: 2CV, aproximadamente. - 1 Sierra automática para corte de material, de las siguientes características mínimas: . Longitud de hoja: 18’’ mínimo. . Altura útil: 200 mm, aproximadamente. . Ancho útil: 200 mm. . Potencia motor: 1 CV, mínimo. . Ciclo automático de avance. - 1 Electroesmeriladora de las siguientes características mínimas: . Velocidad muela: 280 r.p.m., aproximadamente. . Capacidad de muela: 250 mm, aproximadamente. . Tensión de trabajo: 220/380 V. - 1 Afiladora universal, de las siguientes características mínimas: . Distancia de centros: 600 mm, aproximadamente. . Altura centros: 140 mm, aproximadamente. . Giro cabezal: 360º. . Velocidad muela: 3000-6000 r.p.m., aproximadamente. . Potencia motor: 1 CV mínimo. . Tensión de trabajo: 220/380 V. - 1 Horno eléctrico de resistencia con pirómetro incorporado, de las siguientes características técnicas mínimas: . Aluminosos con alojamientos para calefactores. . Capacidad mínima mufla: 400 x 200 x 100 mm, aproximadamente. .Temperatura mínima superior: 1000º . Puerta indeformable con abertura total de 180º. . Potencia consumo: 1,4 kw, aproximadamente. - 1 Prensa manual de husillo, de las siguientes características técnicas mínimas: . Potencia: 8 Tm , aproximadamente. . Capacidad: 150 mm, aproximadamente. 4 - 1 Taladradora de columna de las siguientes características técnicas: . Capacidad máxima de broca: ι 16 mm, aproximadamente. . Velocidad máxima: 1200 r.p.m., aproximadamente. . Potencia motor 1 CV, aproximadamente. . Tensión de trabajo: 220/380 V. - 1 Taladradora sensitiva de sobremesa, de las siguientes características técnicas mínimas: . Capacidad máxima de broca: ι 16 mm, aproximadamente. . Altura útil: 350 mm, aproximadamente. . Velocidad de giro: 20-3500 r.p.m., aproximadamente. . Potencia motor: 1CV. . Tensión de trabajo: 220/380 V. 12.2. Herramientas y utillaje - Herramientas de Verificación: . Calibres de profundidades. . Comparadores. . Durómetro. . Escuadras de diferentes tipos. . Flexómetro. . Goniómetros analógicos y ópticos. . Gramiles. . Juego de calas. . Juego de calibres pasa no pasa exteriores. . Juego de calibres pasa no pasa tampón. . Juego de galgas de diferentes tipos. . Juego de plantillas de rosca de diferentes tipos. . Mármoles. . Micrómetros exteriores. . Micrómetros interiores. . Nivel de precisión. . Palpadores. . Pies de Rey de diferentes longitudes. . Proyector de perfiles. . Reglas de precisión. . Rugosímetro. - Sistemas de amarre: . Mordazas, platos, plaquetas portabrocas, garras,... - Herramientas de corte: Conformado y especiales. . Brocas. . Brochas. . Escariadores. . Fresas: Ranurar, planear. . Herramientas torno: Refrentar, tronzar, cilindrar. . Mandriles. - Accesorios estándar y especiales para mecanizado. . Aparatos divisores. . Contrapuntos. . Portapinzas. - Otras herramientas: . Limas. . Llaves fijas (plana, estrella, acodado, tubo). . Machos de roscar. . Martillos. . Muelas. . Sierras manuales. . Terrajas de roscar. - Accesorios: Equipamiento de tornos, fresas, rectificadoras y electroesmeriladoras. 5 Y en general lo necesario para realizar las prácticas por los alumnos de forma simultánea. 12.3. Material de consumo - Aceros, fundiciones, latones, bronces, aluminios, metacrilatos, polímeros fluorados (teflón), etc... - Aceites de engrase, aceites refrigerantes, grasas, telas de esmeril, … - Hojas de sierra de mano, hojas de sierra alternativa, ... Y en general dispondrá de los materiales en cantidad suficiente para la correcta realización de las prácticas del curso. 12.4. Material didáctico A los alumnos se les proporcionará los medios didácticos y el material escolar, imprescindible, para el desarrollo del curso. 12.5. Elementos de protección - Gafas, botas, guantes, ... En el desarrollo de las prácticas se utilizarán los medios necesarios de seguridad e higiene en el trabajo y se observarán las normas legales al respecto. 13. INCLUSIÓN DE NUEVAS TECNOLOGÍAS - Equipos de medición ópticos y electrónicos. - Aplicaciones de herramientas motorizadas. - Nuevos materiales y herramientas. - Aplicaciones informáticas en calidad. Se recomienda la impartición de un módulo adicional de inserción laboral con una duración de 25 horas. 6 DATOS ESPECÍFICOS DEL CURSO 14. DENOMINACIÓN DEL CURSO PROCESOS DE FABRICACIÓN 15. OBJETIVO DEL MÓDULO Establecer procesos operativos de mecanización, tratamiento, montaje de conjuntos mecánicos o acoplamientos, verificación de piezas y elección de materiales, herramientas y utillajes que intervienen en el proceso, según normas de fabricación y sistemas de seguridad establecidos. 16. DURACIÓN DEL MÓDULO 75 horas. 17. CONTENIDO FORMATIVO DEL MÓDULO A) Prácticas - Dado un plano o pieza, realizar el croquizado correspondiente identificando: . Parámetros fundamentales. . Simbología y elementos normalizados. . Obtención de medidas. . Determinación de materiales y maquinaria idónea para el proceso productivo. . Determinación y ordenación de las fases del proceso de fabricación. . Consideración de las medidas de Seguridad e Higiene en el proceso productivo. - Desarrollar, en base al análisis de planos de conjunto y despiece, el proceso operativo de fabricación, determinando las siguientes operaciones: . Fases de ejecución. . Ordenación de las operaciones según el proceso de ejecución. . Método de trabajo. . Medios que intervienen. . Temporalización de las fases. . Elaboración del documento técnico: Hoja de ruta, fichas, ... B) Contenidos Teóricos - Planos y croquis: Tipos, líneas, símbolos, normalización, tolerancias. Interpretación. Croquizado. - Materiales metálicos básicos: Hierros, aceros, fundición, aleaciones. - Tratamientos térmicos: Propiedades y características, templado, revenido, recocido, cementado. - Máquinas herramientas: Tipos, características, aplicaciones, prestaciones, parámetros de mecanizado. Tornos, fresas, etc. - Herramientas de mecanizado: Corte, abrasión, electroerosión. Características técnicas. - Herramientas manuales para mecanizado: Aplicaciones. Limas, sierras, etc. - Útiles y sistemas de sujeción: Tipos y características. Mordazas, pinzas, etc. - Aparatos de medida y control: Tipos, apreciación, aplicación. Pie de rey, micrómetro, goniómetro, etc. - Métodos de trabajo: Proceso operativo, diagramas. Diagrama de proceso, diagrama de control, diagrama de recorrido, etc. - Normas de seguridad e higiene en el trabajo. 7 C) Contenidos Relacionados con la Profesionalidad - Atención centralizada. - Meticulosidad en el desarrollo de las actividades. - Métodos de trabajo. - Secuencialización de las actividades. - Presentación cuidada de los trabajos encomendados. 8 14. DENOMINACIÓN DEL CURSO PREPARACIÓN Y AJUSTE DE MÁQUINAS PARA EL MECANIZADO 15. OBJETIVO DEL MÓDULO Preparar máquinas, herramientas, materiales y equipos, realizando trazados, cálculos, introducción y ajuste de los parámetros que intervienen en el mecanizado, en base a los procesos de fabricación y normas de seguridad establecidas. 16. DURACIÓN DEL MÓDULO 75 horas. 17. CONTENIDO FORMATIVO DEL MÓDULO A) Prácticas - A partir de un plano dado, realizar la preparación del material en bruto de la pieza a mecanizar, procediendo según las siguientes operaciones: . Análisis del plano y/o croquis, obteniendo medidas exteriores mínimas y el material a utilizar. . Trazar las medidas exteriores mínimas en el material. . Elegir la máquina o herramienta adecuada para su cortado o tronzado, procediendo a su preparación. . Efectuar el cortado o tronzado. - Con los datos observados en los planos, realizar la preparación de máquinas herramientas para el mecanizado, desarrollando las siguientes operaciones: . Elección de maquinaria y herramientas necesarias para el proceso de mecanizado. . Afilado y construcción de las herramientas adecuadas. . Elección y cálculo de los parámetros idóneos para la fabricación o mecanizado. . Adecuación de la máquina herramienta para su trabajo en la mecanización de la pieza. B) Contenidos Teóricos - Planos de fabricación y documentos técnicos: Interpretación y aplicación. - Máquinas de corte, herramientas y tronzado de materiales: Sierras automáticas, sierra manual, etc. - Trazado: Técnicas, útiles e instrumentos de medida y comprobación; gramil, punta de trozar, palpador, etc. - Materiales de fabricación y de herramientas: Tipos, clasificación, propiedades, aplicaciones, ángulos de afilado. - Normalización: Normas UNE, DIN, ISO..., ámbito de aplicación. - Herramientas normalizadas y especiales: Tipos, formas, características, propiedades, aplicaciones, ángulos de afilado, etc. - Máquinas herramientas: Cadena cinemática, accesorios ( cabezales, platos divisores, etc.). - Parámetros de mecanizado: Velocidad, avance, penetración, tiempos de ejecución, ciclos de trabajo. - Seguridad e higiene en el trabajo: Riesgos, medios, normas. 9 C) Contenidos Relacionados con la Profesionalidad - Adaptación personal a los cambios. - Responsabilidad. - Medidas de seguridad. - Iniciativa. - Limpieza. - Calidad y meticulosidad en el desarrollo de sus tareas. 10 14 DENOMINACIÓN DEL CURSO MECANIZACIÓN POR ARRANQUE DE VIRUTA 15. OBJETIVO DEL MÓDULO Realizar operaciones de mecanizado manual o con máquina-herramienta por arranque de viruta, aplicando las técnicas adecuadas y comprobando que las medidas obtenidas en las distintas fases de trabajo se ajustan a las cotas, tolerancias y acabados superficiales propuestos en el plano. 16. DURACIÓN DEL MÓDULO 250 horas. 17. CONTENIDO FORMATIVO DEL MÓDULO A) Prácticas - Dado un plano, realizar el torneado de piezas de dificultad creciente y su posterior verificación, efectuando las siguientes operaciones: . Elección del material en bruto y proceder a su cortado. . Ordenar las fases de mecanizado. . Selección de herramientas adecuadas para mecanizar. . Anclaje correcto en plato con herramientas y medios adecuados, aplicando las técnicas idóneas. . Obtener los parámetros necesarios para el mecanizado . Mecanización de piezas, adoptando las medidas de seguridad e higiene necesarias. . Realización de subfases manuales en el momento que sea necesario. . Medición y verificación final de la pieza, comprobando sus tolerancias y validez. - Realizar el fresado de piezas de dificultad creciente, en base a los planos y documentos técnicos entregados, efectuando las operaciones siguientes: . Elección del material en bruto y su cortado. . Ordenación de las fases de mecanizado. . Selección de las herramientas adecuadas para mecanizar. . Anclaje correcto en bancada con las herramientas y medios adecuadas, aplicando las técnicas pertinentes. . Obtención de los parámetros necesarios para el mecanizado. . Mecanización de las piezas, adoptando las medidas de seguridad e higiene necesarias. . Realizar subfases manuales en el momento idóneo. . Verificación final de la pieza, comprobando las tolerancias y validez de la misma. - Realizar mecanizados en piezas de dificultad creciente con, herramientas manuales, motorizadas y máquinas auxiliares (taladradora, afiladoras, etc.), efectuando las siguientes operaciones: . Obtener de un plano dado los parámetros necesarios para el mecanizado. . Elección del material en bruto y su cortado. . Selección de la máquina y herramientas adecuadas para el proceso. . Ordenar las fases de mecanizado. . Anclaje en tornillo de banco y/o bancada con las herramientas y medios adecuados, aplicando las técnicas idóneas. . Mecanización de piezas adoptando las medidas de seguridad e higiene necesarias. . Realización de subfases manuales de trazado, limado, rasqueteado, pulido, roscado, escariado en el momento necesario. . Medición y verificación final de la pieza, comprobando sus tolerancias y validez. 11 B) Contenidos Teóricos - Planos de fabricación: Interpretación de cotas, tolerancias y acabados superficiales. - Instrumentos de medida: Pie de rey, micrómetros (exteriores, interiores y de rosca), galgas y tampones. - Materiales de fabricación: Fundiciones, aceros al carbono, aceros aleados, aceros inoxidables, aluminio y sus aleaciones, cobre y sus aleaciones. - Refrigerantes y lubricantes: Características, propiedades físicas y mecánicas (fuerza, presión, deformación). - Parámetros de mecanizado: Velocidad de corte económica, profundidad de pasada, potencia absorbida. - Herramientas manuales: Identificación, tipos, aplicaciones y características técnicas. Herramientas motorizadas. - Herramientas de corte normalizadas y especiales: Desgaste, afilado y sustitución. - Máquinas herramientas convencionales por arranque de viruta: Fresadora, torno, taladradora, etc. - Tiempos de fabricación: Tiempos predeterminados y cronometrados. - Seguridad e higiene: Prevención de accidentes originados por proyección de muelas y virutas desprendidas de máquinas en movimiento. C) Contenidos Relacionados con la Profesionalidad - Autonomía personal. - Capacidad de integración en el entorno laboral. - Disciplina en el desarrollo de las actividades. - Iniciativa. - Medidas de seguridad. - Limpieza. - Responsabilidad en el tratamiento de la documentación y la maquinaria. - Calidad en el desarrollo de la tarea. - Organización. - Meticulosidad en el trabajo. 12 14. DENOMINACIÓN DEL CURSO MECANIZACIÓN POR PROCEDIMIENTOS ESPECIALES Y APLICACIÓN DE TRATAMIENTOS TÉRMICOS BÁSICOS 15. OBJETIVO DEL MÓDULO Realizar operaciones de mecanizado especiales por abrasión y electroerosión, aplicando tratamientos y comprobando que el producto fabricado se ajusta a las dimensiones y características de calidad indicados en los documentos técnicos, en condiciones de seguridad y calidad. 16. DURACIÓN DEL MÓDULO 100 horas. 17. CONTENIDO FORMATIVO DEL MÓDULO A) Prácticas - Aplicar a las piezas fabricadas las operaciones de rectificado final o de acabado, por medio de las siguientes operaciones: . Obtener las demasías o excesos a rectificar. . Fijación correcta de la pieza en la bancada de la rectificadora utilizando las técnicas adecuadas. . Aplicar los parámetros idóneos para rectificar. . Realizar el rectificado, considerando y utilizando los métodos necesarios de prevención de accidentes (seguridad e higiene). . Realizar el mantenimiento necesario para su uso posterior. - Obtener piezas mecanizadas por medio de la electroerosión, efectuándose las operaciones siguientes: . Fijación correcta de la pieza en la bancada de la máquina, aplicando las técnicas adecuadas. . Cálculo e introducción de los parámetros necesarios para mecanizar por electroerosión. . Realizar el mecanizado por electroerosión y las correcciones necesarias. . Considerar y aplicar los medios preventivos adecuados. . Después del mecanizado se pondrá la máquina de electroerosión en condiciones de funcionamiento ( mantenimiento preventivo). - Aplicación de tratamientos térmicos sobre piezas, en función de las siguientes operaciones: . Elección del tratamiento térmico adecuado para conseguir las características deseadas. . Selección de las piezas idóneas para el tratamiento térmico. . Preparación de la máquina (horno) con los parámetros adecuados al tratamiento elegido. . Introducción de la pieza en el horno produciendo el anclaje adecuado. . Ejecución del proceso de tratamiento térmico adoptando los métodos y medios preventivos adecuados (seguridad e higiene). . Realizar el mantenimiento preventivo adecuado para su curso posterior. B) Contenidos Teóricos - Planos y documentos de fabricación: Interpretación. - Máquinas por abrasión: Tipos, características, procesos y parámetros. - Muelas y herramientas de abrasión: Descripción de elementos, grano, dureza, aglomerante, forma geométrica de las herramientas (muelas). Prestaciones, elección y precauciones. 13 - Diamantes para perfilado: Tipos, soportes, aplicaciones y precauciones. - Máquinas de electroerosión: Tipos y características, cadena cinemática, funcionamiento, parámetros. - Electrodos : Formas, materiales, cobre electrolítico, carbón grafitado, fijación y alineación de electrodos, fijación y alineación de piezas, desgaste y holgura de electrodos. - Parámetros de la máquina de electroerosión: Tiempo de pausa, tiempo de ataque, intensidad, tensión, velocidad de ataque. - Dieléctricos : Refrigerantes, aislantes. - Materiales: Propiedades físicas y mecánicas. - Tratamientos térmicos básicos : Templado, revenido, recocido. - Control de temperaturas : Pirómetros ópticos, digitales, termómetros. - Hornos : Tipos, características y equipos de control de temperatura. - Normas y equipos de seguridad e higiene en el trabajo. C) Contenidos Relacionados con la Profesionalidad - Autonomía personal. - Capacidad de integración en el entorno laboral. - Iniciativa. - Medidas de seguridad. - Meticulosidad en el desarrollo de las actividades. - Responsabilidad. - Técnicas de calidad. 14 14. DENOMINACIÓN DEL CURSO MONTAJE DE CONJUNTOS MECÁNICOS 15. OBJETIVO DEL MÓDULO Realizar las operaciones de montaje de conjuntos mecánicos, de forma manual, con máquinas y utillaje adecuado, seleccionando las piezas, elementos y subconjuntos que intervienen en el proceso, así como realizar su puesta a punto y funcionamiento comprobando que cumplen las funciones a desarrollar, con la calidad y seguridad requerida en la documentación técnica. 16. DURACIÓN DEL MÓDULO 75 horas 17. CONTENIDO FORMATIVO DEL MÓDULO A) Prácticas - Realización del montaje de un conjunto con prueba final de funcionamiento, donde se efectuarán las operaciones siguientes: . Obtención del plano de los elementos, piezas, máquinas auxiliares y orden de montaje. . Montaje ordenado de las piezas, realizando el ajuste manual necesario. . Comprobación del funcionamiento adecuado verificando las especificaciones técnicas. B) Contenidos Teóricos - Planos: Subconjuntos y conjuntos mecánicos, despieces, simbología, normalización. - Maquinaria, utillaje y herramientas de montaje: Prensas, extractores, gatos de apriete, órganos de fijación, punzones, matrices, estampas, moldes, llaves, destornilladores, martillos, mazas, etc. - Materiales: Propiedades físicas y mecánicas (dilataciones, contracciones, resistencias, rozamientos, holguras y aprietes). - Componentes normalizados: Rodamientos, cilindros, tornillos, arandelas, retenes, tuercas, pasadores, etc. - Lubricantes: Tipos, comportamiento y aplicaciones. Otros productos y sistemas que mejoran el deslizamiento. - Normas de calidad y seguridad. C) Contenidos Relacionados con la Profesionalidad - Limpieza. - Autonomía personal. - Iniciativa. - Medidas de seguridad. - Organización de tareas. - Meticulosidad y rigurosidad en el tratamiento de documentación. - Técnicas de calidad. 15 14. DENOMINACIÓN DEL CURSO VERIFICACIÓN DEL PRODUCTO 15. OBJETIVO DEL MÓDULO Realizar las operaciones de verificación de las piezas, materiales y conjuntos o acoplamientos fabricados utilizando los instrumentos de verificación y control según las especificaciones técnicas. 16. DURACIÓN DEL MÓDULO 100 horas. 17. CONTENIDO FORMATIVO DEL MÓDULO A) Prácticas - Dada una serie de piezas, realizar la medición del producto, siguiendo los pasos siguientes: . Elección de los instrumentos de medida adecuados y puesta a punto de los mismos. . Realización de la medición de las piezas utilizando los instrumentos de forma diestra. . Anotación de los datos obtenidos para su posterior graficación. - Partiendo de las piezas ya fabricadas, realizar su verificación y control, efectuando las operaciones siguientes: . Elección y puesta a punto de los instrumentos adecuados para la verificación y control. . Realización de la verificación y control de piezas aplicando técnicas estadísticas. . Anotación de los datos obtenidos en gráficos de control. - Con los datos anteriores, confeccionar un informe técnico en función de: . Representación de los datos de forma normalizada. . Detección de posibles soluciones a los errores detectados. . Exposición escrita de fases, maquinaria, tiempos, programación, etc. B) Contenidos Teóricos - Planos y croquis: Signos de mecanizado y acabado superficial, ajustes y tolerancias, normas ISO. - Fundamentos de metrología: Concepto de medida, patrones, calas, interpretación de tolerancias. - Instrumentación metrológica: Patrones, calidades, reglas de senos, aparatos electrónicos, neumáticos, comparadores, rugosímetro, máquinas de medir, proyector de perfiles,... - Técnicas de medición: Dimensionales y trigonométricas. Formas geométricas, planitud, rectitudes, angularidad, acabado superficial, parámetros de rugosidad media y máxima. - Mediciones especiales: Roscas, engranajes (fresas, módulos, ángulo de presión de la envolvente). - Durómetro (escalas de dureza aplicadas en función de los materiales). - Técnicas de control de calidad: Pautas de control, control estadístico, control del producto y del proceso, gráficos estadísticos de control de variables y atributos, criterios de interpretación de gráficos de control. - Informes y pautas de verificación. Aspectos a considerar en su realización y presentación. 16 C) Contenidos Relacionados con la Profesionalidad - Limpieza. - Rigurosidad en el tratamiento de la documentación. - Organización. - Meticulosidad en el desarrollo de las actividades. - Métodos para la toma de decisiones. - Técnicas de calidad. - Técnicas de observación. 17