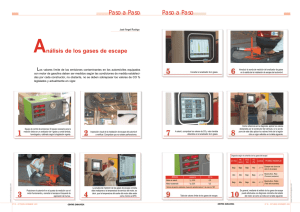

Manual Gases - FB Electrónica

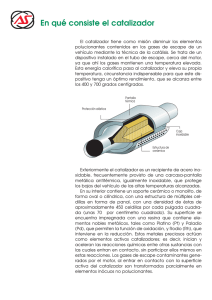

Anuncio