Control de Posición con Alta Precisión

Anuncio

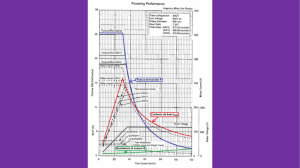

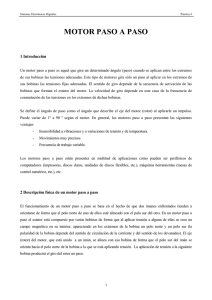

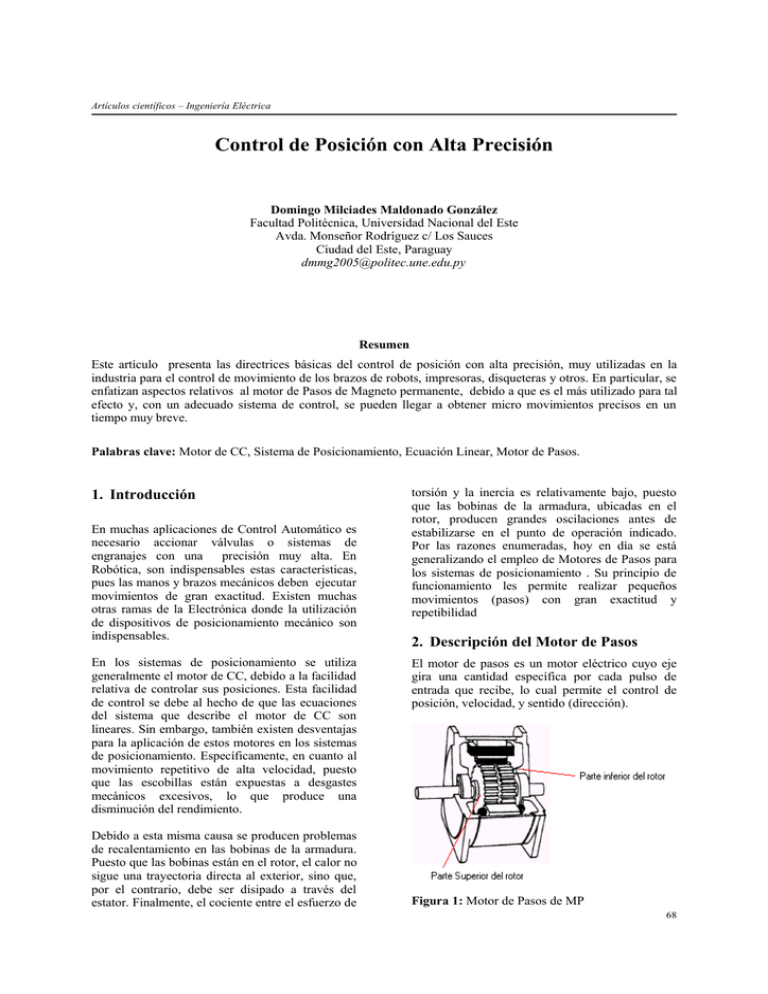

Artículos científicos – Ingeniería Eléctrica Control de Posición con Alta Precisión Domingo Milciades Maldonado González Facultad Politécnica, Universidad Nacional del Este Avda. Monseñor Rodríguez c/ Los Sauces Ciudad del Este, Paraguay dmmg2005@politec.une.edu.py Resumen Este artículo presenta las directrices básicas del control de posición con alta precisión, muy utilizadas en la industria para el control de movimiento de los brazos de robots, impresoras, disqueteras y otros. En particular, se enfatizan aspectos relativos al motor de Pasos de Magneto permanente, debido a que es el más utilizado para tal efecto y, con un adecuado sistema de control, se pueden llegar a obtener micro movimientos precisos en un tiempo muy breve. Palabras clave: Motor de CC, Sistema de Posicionamiento, Ecuación Linear, Motor de Pasos. 1. Introducción En muchas aplicaciones de Control Automático es necesario accionar válvulas o sistemas de engranajes con una precisión muy alta. En Robótica, son indispensables estas características, pues las manos y brazos mecánicos deben ejecutar movimientos de gran exactitud. Existen muchas otras ramas de la Electrónica donde la utilización de dispositivos de posicionamiento mecánico son indispensables. En los sistemas de posicionamiento se utiliza generalmente el motor de CC, debido a la facilidad relativa de controlar sus posiciones. Esta facilidad de control se debe al hecho de que las ecuaciones del sistema que describe el motor de CC son lineares. Sin embargo, también existen desventajas para la aplicación de estos motores en los sistemas de posicionamiento. Específicamente, en cuanto al movimiento repetitivo de alta velocidad, puesto que las escobillas están expuestas a desgastes mecánicos excesivos, lo que produce una disminución del rendimiento. Debido a esta misma causa se producen problemas de recalentamiento en las bobinas de la armadura. Puesto que las bobinas están en el rotor, el calor no sigue una trayectoria directa al exterior, sino que, por el contrario, debe ser disipado a través del estator. Finalmente, el cociente entre el esfuerzo de torsión y la inercia es relativamente bajo, puesto que las bobinas de la armadura, ubicadas en el rotor, producen grandes oscilaciones antes de estabilizarse en el punto de operación indicado. Por las razones enumeradas, hoy en día se está generalizando el empleo de Motores de Pasos para los sistemas de posicionamiento . Su principio de funcionamiento les permite realizar pequeños movimientos (pasos) con gran exactitud y repetibilidad 2. Descripción del Motor de Pasos El motor de pasos es un motor eléctrico cuyo eje gira una cantidad específica por cada pulso de entrada que recibe, lo cual permite el control de posición, velocidad, y sentido (dirección). Figura 1: Motor de Pasos de MP 68 Artículos científicos – Ingeniería Eléctrica El número de pasos varía según sea la aplicación que se requiera. Existen en el mercado desde 0.1 a 120 grados. Los ángulos más comunes son de 1.8, 2.0, 2.5, 5.0, 15 y 30 grados, que respectivamente dan 200, 180, 144, 72, 24 y 12 pasos / revolución. Los motores de pasos son alimentados con fuentes de corriente directa y manejados con circuitería lógica, de tal forma a obtener un sentido de rotación y un movimiento específico. En cuanto al control de posición de los motores de pasos, ellos son estables de lazo abierto, esto es, siempre estabilizan para un movimiento repetitivo lento, el movimiento debe repetirse una vez que ella se haya estabilizado, en caso contrario podría perder el sincronismo. Para mejorar la velocidad de repetición se pueden ejercer controles sobre el modelo matemático del motor de pasos (Ver [2]) de tal forma a disminuir el tiempo de oscilación, en [1] es sugerido uno de estos métodos basadas en la linearización exacta del modelo realimentado. Descripción del Funcionamiento Existen diferentes tipos de motores de pasos, entre los cuales veremos el funcionamiento de uno ellos, el Motor de Magneto Permanente. Su diagrama se muestra en las figuras 1 y 2; su principio de funcionamiento es el siguiente: Consideremos primeramente la bobina A-A', la cual se energiza haciendo circular la corriente de A hacia A', por lo cual el polo superior se polariza positivamente, atrayendo al polo sur del rotor (parte superior del rotor), y el inferior negativamente, el cual atrae al polo norte del rotor, (parte inferior del rotor). La bobina B-B' no se energiza. El primer paso se realiza en sentido de las manecillas del reloj, a través de la bobina B-B', ahora alimentada, y la bobina A-A', desactivada. Haciendo circular la corriente de B hacia B', el polo de la izquierda se polariza positivamente atrayendo al polo sur del rotor (parte superior del rotor), y el de la derecha negativamente, el cual atrae al polo norte del rotor, (parte inferior del rotor) , de tal manera que realiza su primer paso (ver Fig.: 1). Para que realice un segundo paso en el mismo sentido consideremos, ahora, la desactivación de la bobina B-B' y nuevamente la activación de las bobinas A-A', pero ahora haciendo circular la corriente de A' hacia A, por lo cual el polo superior se polariza negativamente, atrayendo al polo norte del rotor (parte inferior del rotor) , y el inferior positivamente, el cual atrae al polo sur del rotor (parte superior del rotor). Figura. 2: Esquema de Funcionamiento Siguiendo con un tercer paso en el mismo sentido, sea la bobina B-B', ahora alimentada en sentido contrario ,es decir haciendo circular la corriente de B' hacia B, con la bobina A-A' desactivada. El polo de la derecha se polariza negativamente atrayendo al polo norte del rotor (parte inferior del rotor), y el de la izquierda positivamente, el cual atrae al polo sur del rotor, (parte superior del rotor). Por último, para completar el ciclo, volvamos a conectar las bobinas como al inicio, por lo cual el rotor girará un cuarto paso (Ver Fig. 2). Si el ciclo se vuelve repetitivo podremos observar el movimiento del rotor en sentido de las manecillas del reloj. La velocidad dependerá de la activación y desactivación de las bobinas. Como podremos observar, 4 pasos fueron necesarios para que el motor girara 90 grados de su posición original, si quisiéramos que el motor girara una vuelta completa tendríamos que darle 12 pasos, es decir, 69 Artículos científicos – Ingeniería Eléctrica repetir el ciclo 4 veces. En serie al Drivers se puede colocar un bloque de control con realimentación desde la salida del Driver encargado de optimizar la salida del motor de pasos, permitiendo el control sobre el mismo, de manera a aumentar la velocidad de repetición y disminuir el tiempo de estabilización a través de técnicas de linearización aplicadas al modelo del motor de pasos. Entre ellas, la técnica más exacta se encuentra en [1]. Figura 4: Relación de Bloques para Control 4. Parámetros del Motor de Pasos [4] 4.1-Par dinámico de trabajo ( Working Torque) Depende de sus características dinámicas y es el momento máximo que el motor es capaz de desarrollar sin perder paso, es decir, sin dejar de responder a algún impulso de excitación del estator y dependiendo, evidentemente, de la carga. Figura 3: Esquema de Funcionamiento De aquí se observa que el número de pasos de un motor está condicionado al número de polos del imán permanente (rotor), o bien, al número de bobinas (estator). V.gr. para un motor de 2 bobinas y 200 pasos, se requiere que el rotor contenga 50 polos. Generalmente se ofrecen, por parte del fabricante, curvas denominadas de arranque sin error (pull-in) y que relacionan el par en función al número de pasos. Hay que tener en cuenta que cuando la velocidad de giro del motor aumenta, se produce un aumento de la f.c.e.m. en él generada y, por tanto, una disminución de la corriente absorbida por los bobinados del estator, como consecuencia de todo ello, disminuye el par motor. 3. Control del motor de Pasos 4.2-Par de mantenimiento (Holding Torque): Para realizar el control de los motores paso a paso, es necesario, como hemos visto, generar una secuencia determinada de impulsos. Además, es necesario que estos impulsos sean capaces de entregar la corriente necesaria para que las bobinas del motor se exciten. Por lo tanto, el control de la velocidad de repetición y el sentido de giro se realizan con Drivers especiales o con Software como Matlab, que se encargan de realizar la conmutación en la alimentación, de acuerdo a la programación establecida para el motor. [3] Es el par requerido para desviar, en régimen de excitación, un paso el rotor cuando la posición anterior es estable ; es mayor que el par dinámico y actúa como freno para mantener el rotor en una posición estable dada. 4.3-Par de detención ( Detention Torque) Es una par de freno que siendo propio de los 70 Artículos científicos – Ingeniería Eléctrica motores de imán permanente, es debida a la acción del rotor cuando los devanados del estator están desactivados. 4.4-Angulo de paso ( Step angle ) Motores de Pasos”. http://davinci.ing.unlp.edu.ar/islyd/presentacion _Steppers.ppt. (2001) [4] F. Domínguez y F. Blanco. “Microbótica y Mecatrónica”. 5/11/2004 http://autr ic.com/Microbotica%20y% 20Mecatronica/motores_paso_a_paso.htm Se define como el avance angular que se produce en el motor por cada impulso de excitación. 4.5-Número de pasos por vuelta Es la cantidad de pasos que ha de efectuar el rotor para realizar una revolución completa; evidentemente es donde NP es el número de pasos y α el ángulo de paso. 4.6-Frecuencia de paso máximo (Maximum pull-in/out) Se define como el máximo número de pasos por segundo que puede recibir el motor funcionando adecuadamente. 4.7-Momento de inercia del rotor Es su momento de inercia asociado que se expresa en gramos por centímetro cuadrado. 4.8-Par de mantenimiento, de detención y dinámico Definidos anteriormente miliNewton por metro. y expresados en Referencias [1] M. Zribi and J. Chiasson: “Position Control of a PM Stepper Motor by Exact Linearization”. IEEE Transactions on Automatic Control. Vol. 36, No. 5. May 1991. [2] M. Bodson and J. Chiasson: “International Journal of Robust and Nonlinear Control”. pp. 923 – 954. (1998) [3] Mazzeo, Héctor. “Seminario de Control de 71