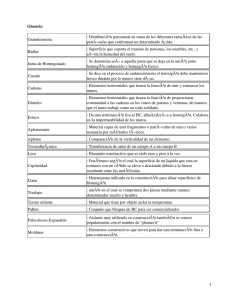

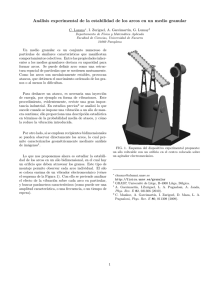

Movimiento de convección en un medio granular agitado

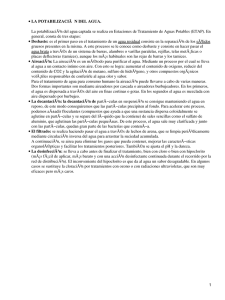

Anuncio