Planteamiento de un modelo de mantenimiento

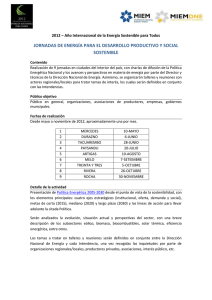

Anuncio