MQL estudio comparativo TECNALIA

Anuncio

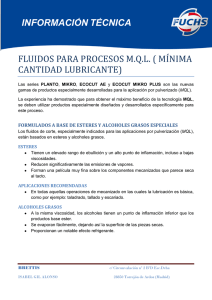

Estudio comparativo de lubricantes para el mecanizado de acero inoxidable dúplex Contenido Objetivo Esquema experimental Análisis y resultados de los esfuerzos de corte Análisis y resultados de la potencia Análisis y resultados de la temperatura Análisis y resultados de la vida útil de herramienta Estimación de costes. Comparativa económica Anexo. Cálculos para la estimación de costes Objetivo Este estudio tiene por objeto analizar diferentes métodos de lubricación con la finalidad de identificar ventajas y limitaciones del método de lubricación MQL para el mecanizado de aceros inoxidables dúplex. Como resultado final se presentan los resultados técnicos y una estimación de costes. Esta colaboración entre HRE Hidraulic y Tecnalia se ha desarrollado en el marco del proyecto DACINOX de la convocatoria ETORGAI financiado por el Gobierno Vasco. (ER010/00031) Esquema experimental (i) Equipo de MQL (HRE) VOGEL Equipo LUBRILEAN Vario-Super Máquina (Ibarmia) ZV 25 25/U600 EXTREME Con cabezal de GOIALDE Herramienta de corte (Kendu) Adquisición de señales & Equipos de medida Esfuerzos de corte Plataforma dinamométrica Kistler Temperaturas de corte Cámara de infrarrojos Xenics Consumo de potencia Analizador trifásico 435 FlukeView Fresa de metal duro y Ø 10mm Ref. 3203.57 (Z4) Ref. 3203.57 (Z4) con orificio para MQL interior Material (Olarra) Acero inoxidable dúplex Palanquillas de 400mm x 90mm Desgaste de herramienta: Vb: desgaste en flanco. Microscopio estereoscópico CLEMEX Microscopio portable MICROEYE de KONUS Esquema experimental (ii) Fluido de corte Condiciones de corte Taladrina: Aceite soluble HOCUT B-750 de Houghton (7%). Aceite MQL: Lubri-Oil. Éster de acido graso con aditivos. Condiciones de desbaste Velocidad de giro Velocidad de corte Avance por filo Profundidad de corte Anchura de corte 2228 RPM 70 m/min 0.05 mm/filo 8mm 4mm Operación de fresado frontal El objetivo del estudio experimental ha consistido en realizar una comparativa del efecto de la técnica de lubricación utilizada en el fresado del acero dúplex, a través de la realización de ensayos de fresado a fin de vida de herramienta. Los ensayos de fresado se han realizado bajo las mismas condiciones experimentales, siendo la única variable del proceso la técnica de lubricación utilizada: i) Taladrina exterior; ii) MQL exterior; iii) MQL interior; iv) Seco. El análisis técnico-económico se ha realizado en base a las señales adquiridas durante la experimentación: i) Esfuerzos de corte; ii) Potencia consumida; iii) Temperatura de corte; iv) Vida útil de herramienta. Análisis y resultados de los esfuerzos de corte Ejemplo de señales registradas por el Dinamómetro durante el mecanizado Fuerzas ensayo DAC-T33-MQL-Pasada-T001 1000 Fy=533.32 F [N] Fy Fz FX: fuerza de avance FY: fuerza de corte FZ: fuerza perpendicular al corte Fx=-63.91 0 Fz=-335.61 Fx -1000 0 20 40 60 80 100 120 140 ANÁLISIS RESULTADOS t [seg] 1. Obtención del valor medio del esfuerzo de corte para cada pasada hasta alcanzar su fin de vida. 2. Cálculo del valor medio de las fuerzas de corte para cada técnica de lubricación: taladrina, MQL exterior, MQL interior y en seco. 3. Gráfica muestra valores de las fuerzas de corte según técnica de lubricación. CONCLUSIONES PRINCIPALES La menor fuerza de corte (principal componente, Fy) se obtiene con MQL interior. Se obtienen valores similares con taladrina, MQL exterior y en seco. Uso de MQL interior reduce los esfuerzos de corte del proceso, en comparación con el uso de MQL exterior , taladrina exterior o en seco. Análisis y resultados de la potencia - Consumos en vacío en los diferentes estados de la máquina - - Consumos en carga en función del sistema de lubricación - ANÁLISIS DE RESULTADOS 1. Estudio de consumos en vacío de la máquina en sus diferentes estados: apagada, encendida, cabezal en giro, taladrina activada, MQL exterior o interior activado (gráfica superior). 2. Comparación del promedio de los consumos adquiridos en las pasadas de mecanizado en función del sistema de lubricación (gráfica inferior). CONCLUSIONES PRINCIPALES El mayor consumo (tanto en vacío como en carga) se genera con taladrina, seguido de MQL. El menor consumo se genera al mecanizar en seco. No se aprecian diferencias entre los sistemas de MQL interior y exterior. La potencia consumida por la máquina es menor con el sistema MQL que con taladrina. Análisis y resultados de la temperatura Nota: hay que tener en cuenta que este análisis es cualitativo más que cuantitativo. ANÁLISIS RESULTADOS Taladrina MQL Exterior MQL Interior 1. Grabación de vídeos (5fps; rango 273-693K). Se parte de la hipótesis de que elementos son cuerpos negros (emisividad=1). 2. Se miden la temperatura máxima de la herramienta y de la primera viruta visible. 3. Gráfica muestra valores medios de Tª máxima de la herramienta y viruta en función de la lubricación utilizada. CONCLUSIONES PRINCIPALES El mayor efecto refrigerante lo presenta la taladrina. Dicho efecto es mucho mayor en la herramienta que en la viruta. La taladrina refrigera bien la herramienta, pero la viruta no se enfría tanto. Con MQL las temperaturas son similares con MQL interior que con exterior. Análisis y resultados de la vida útil de herramienta ANÁLISIS RESULTADOS Taladrina MQL Exterior MQL Interior 1. Criterio de fin de vida: aparición de fallo en el desgaste de labio. Medición del desgaste en el flanco VB. 2. Análisis del desgaste, identificando el tipo de desgaste y la posible causa. 3. Gráfica muestra la longitud de viruta mecanizada según técnica de lubricación. CONCLUSIONES PRINCIPALES En ensayos con taladrina las herramientas sufrieron rupturas catastróficas debido a los ciclos de calentamiento-enfriamiento. Resultados similares con refrigeración exterior (MQL y taladrina). La vida de herramienta aumenta considerablemente al utilizar MQL interior como técnica de lubricación, frente a las otras dos técnicas analizadas. Estimación de costes. Comparativa económica El objetivo es calcular el coste por volumen de material mecanizado (€/cm³) en función de la técnica de lubricación, teniendo en cuenta los principales costes: i) coste de herramienta; ii) coste de fluido; iii) coste de energía; iv) coste de equipamiento. Seco LONGITUD DE VIRUTA MECANIZADO (m) MQL exterior MQL interior 12.4 44 55.2 96.8 397 cm3 1408 cm³ 1766 cm³ 3098 cm³ 1’46’’ 6'17'' 7'53'' 13'50'' 14,2 cm³/min 14,2 cm³/min 14,2 cm³/min 14,2 cm³/min VOLUMEN TIEMPO DE MECANIZADO CAUDAL DE VIRUTA TALADRINA PRECIO FRESA(€) 60 60 60 60 COSTE FRESA €/1000 cm³ 153 43 34 19 COSTE FLUIDO €/1000 cm³ - 0,195 0,86 0,12 COSTE ENERGÍA €/1000 cm³ 0,684 1,34 0,897 0,897 INVERSION SISTEMA €/1000 cm³ - 0,54 0,165 0,165 COSTE RECICLAJE FLUIDO €/1000 cm³ - 0,05 - - COSTE FILTROS, LIMPIEZA €/1000 cm³ - 0,20 - - COSTE TOTAL/1000 cm³ 153,68 € 45,33 € 35,92 € 20,18 € La principal conclusión es que el menor coste total por volumen de viruta mecanizado corresponde a la utilización de la técnica de MQL interior. Anexo. Cálculos para la estimación de costes (i) Coste de herramienta: Volumen de viruta Seco V=0,8x0,4x1240= 397 cm³ Coste Taladrina V=0,8x0,4x4400= 1408 cm³ MQL exterior V=0,8x0,4x5520= 1766 cm³ MQL interior V=0,8x0,4x9680= 3098 cm³ Seco Taladrina MQL exterior MQL interior C= 153€/1000cm³ C= 43€/1000cm³ C= 34€/1000cm³ C= 19€/1000cm³ Coste del fluido: Consumo taladrina en 1 año (3412h/año): ~ 3000 l/año Consumo de aceite (coste 21€/l): - MQL exterior: 30 ml/h (102l/año). - MQL interior: 5 ml/h (17l/año). Nota: las herramientas ensayadas con taladrina han sufrido rotura prematura, se considera vida útil hasta el momento de su rotura. Anexo. Cálculos para la estimación de costes (ii) Consumo de energía: Seco 4,56 kWh/1000cm³ Coste: 0,15€/kWh Seco 0,684 €/cm³ Taladrina 8,97kWh/1000cm³ Taladrina 1,34 €/cm³ MQL 5,98 kWh/1000cm³ MQL 0,9 €/cm³ Coste equipamiento: Vida útil: 7 años (3412h/año) Equipamiento taladrina: 18.000 € Equipamiento MQL: 5.500 € Taladrina MQL 0,0126€/min 0,0039€/min Taladrina MQL 0,54€/1000cm³ 0,165€/1000cm³