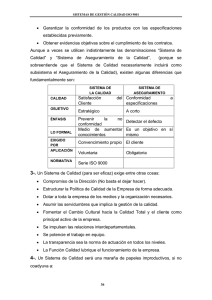

Manual de calidad para una empresa dedicada a la fabricación de

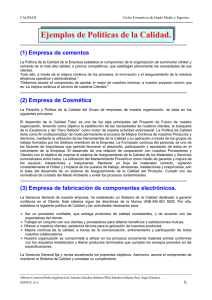

Anuncio