Esquemas eléctricos y electrónicos de Aire Acondicionado

Anuncio

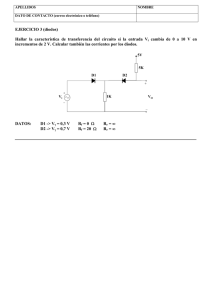

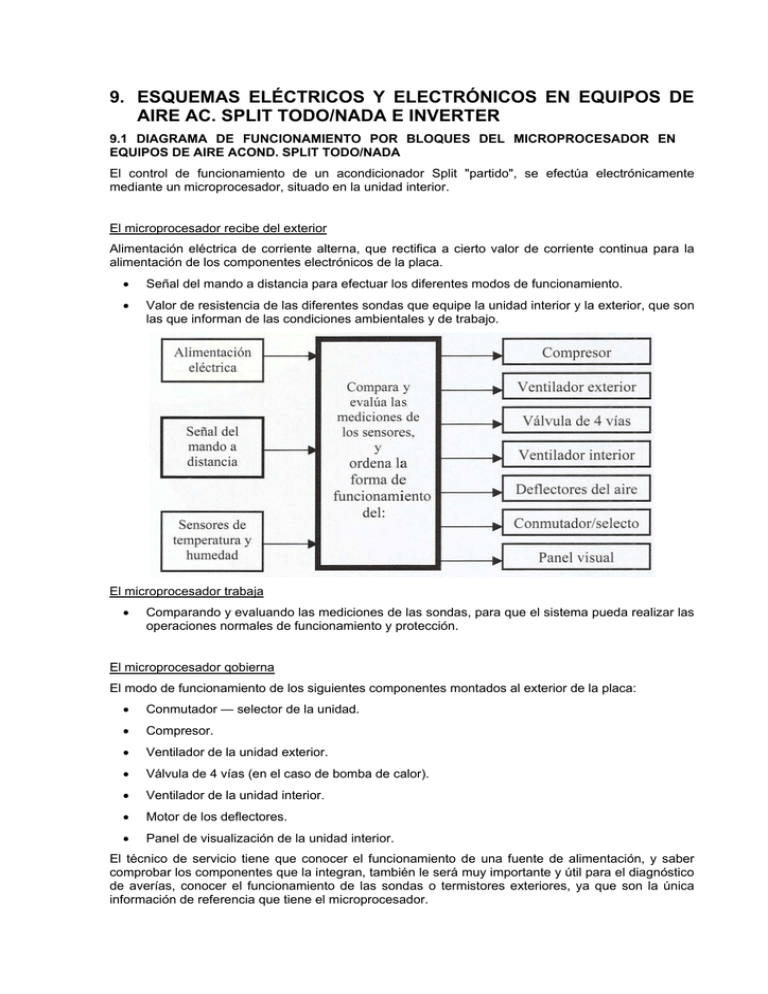

9. ESQUEMAS ELÉCTRICOS Y ELECTRÓNICOS EN EQUIPOS DE AIRE AC. SPLIT TODO/NADA E INVERTER 9.1 DIAGRAMA DE FUNCIONAMIENTO POR BLOQUES DEL MICROPROCESADOR EN EQUIPOS DE AIRE ACOND. SPLIT TODO/NADA El control de funcionamiento de un acondicionador Split "partido", se efectúa electrónicamente mediante un microprocesador, situado en la unidad interior. El microprocesador recibe del exterior Alimentación eléctrica de corriente alterna, que rectifica a cierto valor de corriente continua para la alimentación de los componentes electrónicos de la placa. • Señal del mando a distancia para efectuar los diferentes modos de funcionamiento. • Valor de resistencia de las diferentes sondas que equipe la unidad interior y la exterior, que son las que informan de las condiciones ambientales y de trabajo. El microprocesador trabaja • Comparando y evaluando las mediciones de las sondas, para que el sistema pueda realizar las operaciones normales de funcionamiento y protección. El microprocesador qobierna El modo de funcionamiento de los siguientes componentes montados al exterior de la placa: • Conmutador — selector de la unidad. • Compresor. • Ventilador de la unidad exterior. • Válvula de 4 vías (en el caso de bomba de calor). • Ventilador de la unidad interior. • Motor de los deflectores. • Panel de visualización de la unidad interior. El técnico de servicio tiene que conocer el funcionamiento de una fuente de alimentación, y saber comprobar los componentes que la integran, también le será muy importante y útil para el diagnóstico de averías, conocer el funcionamiento de las sondas o termistores exteriores, ya que son la única información de referencia que tiene el microprocesador. 9.2 CIRCUITOS DEL MANDO A DISTANCIA En el amplio espectro de las ondas electromagnéticas, en la banda de las longitudes de onda más largas e inmediatamente después de las oscilaciones correspondientes a la luz visible, se encuentran los llamados rayos infrarrojos, siendo comúnmente utilizados como medio de transporte de información. Desde el mando a distancia se transporta al receptor de señales de rayos infrarrojos de la unidad interior, la orden de ejecución de las siguientes funciones: • Conexión y desconexión del aparato. • Selector — Mode (automático, refrigeración., deshumidificación, ventilación, calefacción, etc.) • Velocidad del ventilador interior (alta, media, baja, automática). • Selector de temperatura. • Swing (orientación del aire; • Selección de horario. • Temporizador on / off. AI poner en marcha el aparato, tendremos que esperar entre tres y cinco minutos (según el aparato) para que la operación de refrigeración, calefacción o deshumidificación empiece. Al usar la función DRY (deshumidificación) tendremos que asegurarnos que la temperatura ambiente esté entre 16 ° y 27 °C., ya que fuera de estas temperaturas, el climatizador podría protegerse y dejar de funcionar. Igualmente cuando se utilicen las funciones COOL (refrigeración) o DRY, la humedad en el ambiente deberá estar por debajo del 78 %, puesto que si se usa la unidad prolongadamente en elevada humedad, podría aparecer agua en la salida de aire y gotear. 9.3 COMPROBACIÓN DEL MANDO A DISTANCIA Para comprobar si el mando a distancia emite señal podemos efectuar unas simples comprobaciones: 1º. Con una radio en la banda de AM la situaremos cerca del mando a distancia, a la vez que pulsamos seguidamente el interruptor del mando en ON/OFF, iremos recorriendo el dial de emisoras hasta que se oigan las pulsaciones que efectuamos con el mando a distancia. 2º. Si disponemos de un teléfono móvil equipado con cámara de fotografías, seleccionaremos hacer foto, enfocaremos el emisor del mando a distancia a la cámara y pulsando el mando ON / OFF veremos los destellos en la pantalla del teléfono móvil. 9.4 DISPONIBILIDAD DE EQUEMAS ELÉCTRICOS Y/O ELECTRÓNICOS Ante la reparación de aparatos de aire acondicionado hay que partir de la base que disponer de esquemas eléctricos como mucho van a ser de equipos Todo o Nada y de la unidad exterior, ya que acostumbran a llevarlo pegado en el interior de las tapas exteriores de la unidad. En cuanto a esquemas electrónicos tanto sea de la unidad interior o exterior de equipos Todo o Nada o con tecnología Inverter va a ser muy difícil por no decir imposible disponer de ellos, ya que los esquemas que encontramos pegados en las carcasas de ambas unidades son esquemas de cableado de componentes, pero no del esquema electrónico completo. Por tal motivo en los siguientes apartados nos familiarizaremos con los circuitos más Standard que acostumbran a adaptar la mayoría de fabricantes ya que el aprenderse o desarrollar el funcionamiento de un esquema en concreto nos servirá de poco ante el seguimiento y diagnóstico de averías cuando no dispongamos de esquema. A partir de esta observación según de los conocimientos de electrónica de que se disponga, queda en manos del Técnico de Servicio el sustituir la placa electrónica defectuosa o sustituir el componente electrónico averiado. 9.5 BLOQUES PRINCIPALES EN LA PLACA ELECTRÓNICA DE LA UNIDAD INTERIOR TODO / NADA Y ALIMENTACIÓN DE COMPONENTES En la placa electrónica de la unidad exterior de un equipo de aire acondicionado TODO/NADA debemos conocer el funcionamiento de la fuente de alimentación y tensiones que debe suministrar en DC a los componentes de la placa, alimentación a través de los diferentes relés del ventilador de la unidad interior para funcionar a diferentes velocidades, relé para el funcionamiento de la válvula de 4 vías instalada en la unidad exterior, termistores NTC (sondas) de la unidad interior, funcionamiento del motor de los de-flectores de aire y circuito de alimentación al relé que alimenta al compresor y al ventilador de la unidad exterior. En el esquema de cableado que encontramos pegado en el interior de la carcasa de la unidad interior, vamos a disponer de poca información para el seguimiento de averías ya que no vienen reflejados la mayoría de componentes que forman la etapa y mucho menos su circuito electrónico. Ejemplos: Fuentes de alimentación en esquemas que lleva el aparato Cuando en realidad el esquema electrónico puede ser algo parecido a: Debido a esta situación generalizada en la mayoría de equipos que se tienen que reparar o mantener, intentaremos familiarizarnos con los detalles más relevantes de cada una de las etapas donde se producen la mayoría de averías, tanto con los componentes que la integran como con los puntos de control. 9.6 FUENTE DE ALIMENTACIÓN La fuente de alimentación tiene como objetivos principales transformar los 220 VAC de la red, a las tensiones de servicio en AC necesarias en la placa, normalmente para ser rectificada. Una vez rectificados y estabilizados los voltajes más estandarizados son necesarios 12 VDC para alimentación de las bobinas de los diferentes relés y algún que otro componente, y 5 VDC para la alimentación de los termistores y el funcionamiento de los diferentes componentes electrónicos (transistores, triacs, etc.). El transformador de corriente se alimenta en su entrada con 220 VAC en el bobinado primario y baja esta tensión en el bobinado secundario hasta cierto valor o valores AC según sea la fuente de alimentación empleada. La rectificación de la corriente alterna en continua la realiza normalmente un puente de cuatro diodos y se estabiliza por medio de condensadores electrolíticos, bobinas, resistencias, diodos zener, tiristores, etc., dispuestos en diferentes montajes según sea el final perseguido. En la entrada a la fuente de alimentación encontraremos elementos de protección como fusibles, varistores VDR, que son muy propensos a estar deteriorados ya que su misión en el caso de los fusibles es proteger todos los elementos electrónicos ante una subida de intensidad, y los varistores VDR proteger al circuito ante una subida de tensión. Los diodos del puente rectificador son susceptibles a tener avería y los condensadores electrolíticos envejecen con el tiempo perdiendo con ello su capacidad. Puntos de control Una vez conectada la alimentación eléctrica a la red, la primera comprobación a realizar sería medir el voltaje en corriente alterna que le llega al bobinado primario del transformador puntos A y B. Si le llegan los 220 VAC pasaremos a comprobar la tensión alterna existente en el secundario o secundarios del transformador puntos C y D. Si en el primario tenemos 220 VAC y en el secundario no tenemos tensión la avería se encuentra en el propio transformador. Si al primario del transformador no le llegan los 220 VAC, comprobaremos el estado del fusible o fusibles que protegen la instalación. En el caso de encontrar un fusible (E) fundido (abierto) y al sustituirlo vuelve a fundirse la avería más probable es que el varistor (F) instalado en paralelo con la alimentación eléctrica este en cortocircuito, siendo en tal estado un cruce entre las líneas de alimentación. Cortándole una de sus patillas de conexión al circuito impreso comprobaremos que la instalación se pone en marcha, pero habrá que recordar que sin protección por lo que tendremos que sustituirle por otro de las mismas características. Según el esquema de que dispongamos al varistor le identificaremos por las letras VDR, VA, NR, ZNR o bien por el símbolo electrónico parecido a una (Z). Si en la salida del bobinado secundario del transformador tenemos tensión alterna, comprobaremos si tenemos tensión continua entre el terminal positivo (+) del condensador electrolítico (C-4) y masa. Este condensador acostumbra a estar muy cerca del puente de diodos y fusibles y físicamente es por lo general el más grande de todos. Si en este punto no hay tensión la avería se encontraría en los diodos rectificadores (G), donde podemos encontrar alguno de ellos abierto o en cortocircuito. Tendremos que recordar que para realizar su comprobación tendremos que desoldar una de las patas del circuito impreso. El resto de componentes que completan el circuito según la fuente de alimentación empleada pueden ser, transistores, tiristores, integrados etc., que al no disponer del esquema electrónico sólo nos quedaría realizar su comprobación fuera del circuito con un tester de forma estática. 9.7 VENTILADOR DE LA UNIDAD INTERIOR El motor de la turbina de la unidad interior, es un motor asíncrono monofásico, con un condensador permanente o de marcha instalado entre las bobinas de arranque y trabajo, quedando alimentado a 220 V en corriente alterna. La alimentación eléctrica la recibe una línea directamente de red y la otra línea, la puede recibir a través de alguno de los tres relés que seleccionan la velocidad baja, media o alta, cogiendo para ello mayor o menor cantidad de bobinas (a menor resistencia mayor velocidad y viceversa). Las tres bobinas de estos relés RY-62, 63 y 64 o RY-3, 4 o 5 no vienen representadas en el esquema y están alimentadas a 12 Ven corriente continua, y gobernado su funcionamiento por un circuito integrado. En los esquemas de cableado generalmente solo se representan los conmutadores de estos relés. Puntos de control Las bobinas del motor de la turbina se pueden comprobar desconectando la clavija de conexión a la placa electrónica y medir el valor de sus resistencias. Al condensador de marcha o permanente le comprobaremos con un tester analógico o con un capacímetro. Para comprobar la llegada de alimentación AC mediremos tensión entre la entrada de los contactores o común de cada relé con la fase contraria de red. La alimentación de las bobinas de los relés es normalmente a 12 VDC, y la comprobación de las bobinas la podemos realizar comprobando su continuidad con un tester situando el selector en Ohmios. Habrá que recordar que según el tipo de aparato, puede equipar diferentes modos de funcionamiento en cuanto a la turbina de la unidad interior se refiere, por ejemplo es muy normal encontrarse aparatos que en el ciclo de calefacción la turbina no se pone en marcha hasta que la sonda que mide la temperatura del serpentín interior no alcance los 70 °C aproximadamente, con el fin de no impulsar en invierno aire frío al recinto acondicionado. Recuerde que ante una fuga de refrigerante el serpentín interior no alcanzará los 70 °C y la turbina interior no se pondrá en marcha. 9.8 MOTOR SWING DEFLECTORES En los esquemas de cableado la información sobre este tipo de motor en cuanto a la distribución de bobinados y circuito electrónico es prácticamente nula. El tipo de motor es de velocidad gradual o paso a paso. La distribución de bobinados es tal como se muestra en la figura, donde vemos dos juegos de bobinas con punto central cada una. Al comprobar el valor de las bobinas deberemos encontrar cuatro mediciones del mismo valor y dos mediciones de doble valor que las anteriores. La alimentación se realiza en los puntos centrales de cada bobina con 12 VDC, los impulsos para su movimiento los recibe directamente de los circuitos integrados de la placa electrónica. 9.9 TERMISTORES UNIDAD INTERIOR y EXTERIOR La información en cuanto al funcionamiento de los termistores o sondas es nula en los esquemas de cableado ya que sólo informan del zócalo de conexión. Los termistores son del tipo NTC (Coeficiente Térmico Negativo), y tienen la particularidad de que al aumentar la temperatura detectada disminuyen su resistencia. Como vemos en el esquema electrónico trabajan con una tensión de 5 VDC y entregan al circuito integrado una gama de tensiones que van de 0,2 VDC a 4,9 VDC según sea la temperatura detectada en el punto de control. El microprocesador interpreta el valor de tensión que recibe como temperatura y ordena el modo de funcionamiento del conjunto de componentes de la instalación. La comprobación de su funcionamiento se puede realizar midiendo la tensión entre sus extremos, calentar o enfriar al sensor y comprobar las variaciones de tensión con el tester situado en VDC, o bien de forma estática fuera del circuito con el tester en Ohmios calentar y enfriar el sensor comprobando la variación de resistencia. 9.10 RELÉ DEL COMPRESOR Y VENTILADOR UNIDAD EXTERIOR Los componentes que normalmente instala la unidad exterior de un equipo Todo/Nada son: Leyenda MC Motocompresor monofásico) (motor asíncrono CC Condensador motocompresor (permanente o de marcha) MF Ventilador serpentín condensador (motor asíncrono monofásico) FC Condensador motor (permanente o de marcha) ventilador YV Válvula reversible DT Termistor desescarche (opcional) En la placa electrónica de la unidad se gobierna el funcionamiento de estos componentes a través de un relé de potencia para el funcionamiento del compresor y el ventilador exterior y un relé (Heat) para la válvula reversible. Las bobinas de ambos relés se alimentan a 12 VDC directamente del microprocesador. El componente SSR que monta uno de los esquemas es un relé de estado sólido, o sea, no lleva bobina magnética para su funcionamiento, el cierre de contactos es electrónico, su alimentación es a 12 VDC y controla el paso de 250 VAC a diferentes componentes. Su índice de averías es inferior a la de los relés magnéticos. Seguimiento y diagnóstico de averías El compresor y el ventilador exterior no funcionan Al no funcionar ninguno de los dos componentes cabe pensar que el fallo se encuentra en el relé de potencia. Si al realizar un puente entre los dos terminales exteriores del relé de potencia el compresor y el ventilador se ponen en marcha la avería se encuentra en la alimentación de 12 VDC a la bobina del relé o bien hay avería en el cierre de contactos interior del relé. Si no llega tensión a la bobina del relé la avería se puede encontrar en el circuito integrado ya que la alimentación a la bobina se realiza directamente de este componente. 9.11 PLACA ELECTRÓNICA DE LA UNIDAD INTERIOR DE UN SISTEMAS INVERTER La placa de la unidad interior de un equipo Inverter no varía significativamente en cuanto al principio de funcionamiento de un equipo Todo/Nada, solo que si el motor de la turbina es DC la distribución de bobinas y la alimentación es diferente. (Esquema en la página anterior y siguiente) La información de la que se va a disponer en los esquemas de cableado es prácticamente la misma que en los equipos Todo/Nada. 9.12 BLOQUES PRINCIPALES EN LA PLACA ELECTRÓNICA DE LA UNIDAD EXTERIOR DE UN SISTEMA INVERTER En la unidad exterior de un sistema Inverter sí hay un cambio brutal comparado con un esquema de una unidad Todo/Nada ya que el sistema de funcionamiento es diferente en todos los aspectos. Los bloques principales a controlar por el Técnico de Servicio debido a la mayor concentración de averías son: o Alimentación eléctrica AC o Puente de diodos o Bobina de choque o Filtro activo de potencia o Condensador o Módulo Inverter o Motocompresor 9.13 PUNTOS DE CONTROL EN CADA ETAPA PARA EL SEGUIMIENTO Y DIAGNÓSTICO DE AVERÍAS Para saber donde se encuentran los contactos U, V y W en la placa electrónica sólo tendremos que seguir los hilos del motor hasta la placa. Estos puntos debido al calor que emiten sus componentes siempre van protegidos con los radiadores disipadores de calor. Si desconectamos los cables de los tres terminales de la placa podemos realizar la comprobación de las bobinas del motor, ya que el compresor va protegido con mantas de fibra aislante que en la mayoría de los casos es complicado desmontarlas y mucho más volverlas a montar. Antes de realizar ninguna medición es aconsejable descargar los condensadores electrolíticos ya que acostumbran a quedar cargados a unos 400 VDC. Esta operación puede realizarse con una resistencia como por ejemplo, empleando los cables de un soldador eléctrico, o bien con una bombilla montada en un portalámparas con dos hilos, etc, pero bajo ningún concepto se tiene que cruzar los terminales del condensador ya que se puede provocar la destrucción de varios componentes electrónicos como transistores, circuitos integrados, triacs, etc. En la comprobación de los bobinados del compresor debemos encontrar la misma resistencia en las tres mediciones, U-V, U-W y V-W. En el caso de estar una de las bobinas abierta solo encontraríamos una medición. Cerca de los terminales de conexión en la placa U, V y W encontraremos los terminales P (+) y N (-) donde la etapa de potencia, onduladora o Inverter tiene la entrada de tensión continua. a) Se cambia la diferencia de potencial a una onda positiva usando un puente de diodos conectado a la entrada de suministro de AC (Rectificación en la onda positiva) b) La bobina de choque conserva constante la variación de corriente y quita las pulsaciones del rectificador de corriente DC. c) El filtro activo de potencia suprime la alta frecuencia de harmónicos generados durante la rectificación y mejora el factor de potencia. d) Mediante el condensador, el voltaje de salida del filtro activo de potencia se convierte en DC estable. e) El modulo inverter, compuesto de 6 transistores alimentados del voltaje de salida del AFM, modifica la alimentación del motor mediante el control PWM ó PAM. Las tensiones que debemos encontrar entre U-V, U-W y V-W estarán alrededor de entre 20 a 210 VAC en cada una de las tres mediciones, si una de las mediciones da un valor diferente podemos empezar a des-confiar del estado de la etapa, y entre P y N entre 280 y 390 VDC con el compresor en funcionamiento. El puente de diodos está situado cerca de la etapa de potencia y normalmente en contacto con los radiadores disipadores de calor. Su misión es rectificar la corriente alterna 230 VAC en corriente continua 230 VDC. Su aspecto es una cápsula cuadrada con un chaflán en uno de sus lados que siempre el terminal corresponde al (+) de continua, el terminal que se encuentra en diagonal con el chaflán corresponde al terminal (-) de continua, los dos terminales restantes son la entrada de tensión alterna. Para la comprobación del puente de diodos desconectaremos los hilos de sus terminales y con el tester situado para medir continuidad o bien diodos, comprobaremos en círculo y de terminal a terminal que en una situación de las puntas del tester el diodo conduce, e invirtiendo las puntas no conduce. Si alguno de los diodos conduce en las dos direcciones o no conduce en ninguna dirección tendremos que sustituir el puente. Esta tensión de 230 VDC mediante el filtro activo de potencia y los condensadores elevan esta tensión a los 280 y 390 VDC que se necesitan a la entrada de la etapa de potencia. Relé RY – POWER y PTC Cuando le llegan los 230 VAC a la unidad exterior, la pequeña intensidad que se consume pasa por la PTC. La placa de control detecta los 310 VDC entre P y N y da el visto bueno para que arranque el compresor, y a continuación cierra el relé pasando toda la intensidad por él. Si hay algún componente defectuoso en la unidad exterior o no hay resistencia entre P y N, al llegar los 230VAC a la unidad exterior se crea una intensidad de cortocircuito, y esta intensidad pasará por la PTC ya que la máquina aún no ha dado el visto bueno y no ha cerrado el reté. Esto hace que la PTC al calentarse aumente de valor conectando y desconectando la alimentación de la máquina. Cuando la PTC es defectuosa, los diodos pueden dejar de funcionar, y como resultado no se genera tensión DC y no se pondrá en marcha el aparato Algunos ejemplos de esquemas de cableado en unidades interiores y exteriores Para el seguimiento de averías sólo tendremos que seguir los puntos de control expuestos en este apartado para diagnosticar en que zona se encuentra la avería