HIDRÓLISIS ÁCIDA DE CELULOSA Y BIOMASA

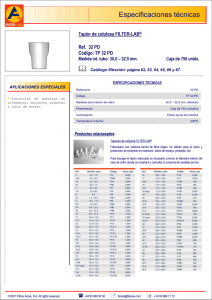

Anuncio