1. La industria manufacturera en el Estado de México

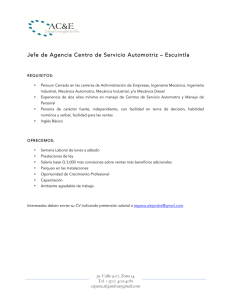

Anuncio