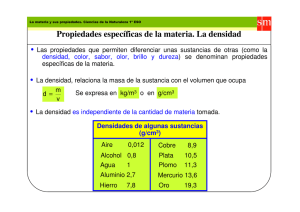

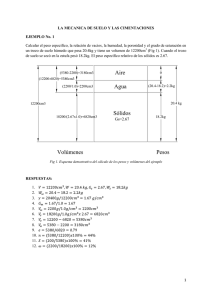

P. Grande 1.01 g/cm3

Anuncio