“NORMAS DE SALUD Y SEGURIDAD EN EL AULA TALLER”.

Anuncio

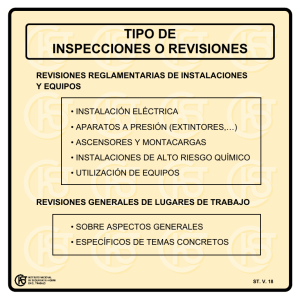

“NORMAS DE SALUD Y SEGURIDAD EN EL AULA TALLER”. AUTORÍA JUANA MARÍA ÁLVAREZ JMÉNEZ TEMÁTICA SEGURIDAD ETAPA ESO Resumen La creciente preocupación social por la seguridad laboral hace que, desde la etapa formativa, se propicie un cambio cultural en el tratamiento de la normas de seguridad y salud. Desde el inicio de la formación el alumno no solo debe conocer las normas y actitudes de seguridad, sino que debe interiorizarlas en su que hacer diario de forma, familiar, laboral, o docente, formando parte de sus buenas prácticas, como otro aspecto mas de su educación. Palabras clave Aula Taller, organización, seguridad, herramientas, maquinas, normas, salud, cultura. 1. INTRODUCCIÓN. La importancia de las normas de seguridad y de los conocimientos sobre los primeros auxilios es fundamental , en el primer caso, para poder desarrollar un trabajo de forma segura y, en el segundo caso, saber actuar para disminuir los efectos de un accidente, en el caso de que ocurra. La correcta identificación y valoración de los riesgos y el análisis de los daños que se pueden ocasionar a consecuencia del trabajo , es fundamental para poder diseñar políticas de prevención eficaces en los lugares de trabajo. Una correcta Evaluación de los Riesgos y la aplicación de sus conclusiones es imprescindible para el inicio de las actividades en un Aula – Taller, por lo que debería convertirse esta actividad en el primer proyecto a desarrollar en el aula, con la participación activa de todos los alumnos y profesores. Para tener unas buenas condiciones de trabajo no basta con una buena evaluación, esto solo es el primer paso: con la evaluación conoceremos todos los riesgos a los que nos enfrentamos, las medidas, individuales o colectivas, que tenemos que aplicar para minimizar o eliminar estos riesgos, los incidentes o accidentes en los que podríamos incurrir, la probabilidad de ocurrencia, y las consecuencias de las mimas. A partir de aquí habrá que desarrollar procedimientos de trabajos, dotaciones de equipos de seguridad, formación y concienciación continua, señalización y cartelería, y un permanente seguimiento de que no se modifican las condiciones iniciales evaluadas, manteniendo revisiones de los lugares de trabajo para implementar mejoras derivadas de las conclusiones de los mismos. El 9 de octubre de 2006 , se puso en funcionamiento el 1 Plan Andaluz de Salud Laboral y Prevención de Riesgos Laborales , y el 6 de febrero aparece la página Web “ Seguridad y Salud Laboral “ , en dicha página se encuentra todo lo relacionado sobre normativa , noticias de interés , campañas sobre seguridad y salud en los centros docentes , actos a realizar en los centros para celebrar el “ Día Internacinal de la Seguridad y la Salud en el trabajo “ que se celebra el 28 de abril . La URL es : http: // www.juntadeandalucia.es/educación/salud/com/jsp/index.jsp. Mantener actualizada la legislación aplicables es un objetivo que se debe mantener presente y que puede dar lugar a revisiones de evaluaciones o procedimientos, actualizándolos en función del desarrollo de estas normativas. Hoy, tanto Administraciones como Empresas, se encuentran inmersas en continuas mejoras relacionadas con la Seguridad, desarrollando planes de prevención, de formación, de divulgación y de concienciación en marcos de sistemas de calidad, auditables, y que a través de la obtención de Certificados Homologados, dan a la sociedad imagen del interés de estas administraciones o empresas, por cuidar la salud de sus trabajadores, integrando la seguridad con la salud y en muchos casos con el medio ambiente, haciendo que estos extremos sean el primer punto a analizar al inicio de cada trabajo. Toda la sociedad esta inmersa en este proceso, apareciendo un concepto de cultura de la seguridad, que provoque un cambio “cultural” y erradique los malos comportamientos o actitudes y promocionando las mejores prácticas. 2. MARCO JURÍDICO EN LA PREVENCIÓN DE RIESGOS LABORALES. La base normativa sobre la que se construye la política preventiva es la ley de Prevención de Riesgos Laborales 31/ 1995 y los Reales Decretos que la desatollan. El Real Decreto 39 /1997, por el que se aprueba el Reglamento de los Servicios de Prevención , concreta los preceptos generales de la ley y los desarrolla. La normativa a aplicar sobre prevención de riesgos en el taller es la siguiente : SEÑALIZACIÓN: Real Decreto 485 / 1997 sobre condiciones mínimas de señalización de seguridad en el trabajo. LUGARES DE TRABAJO : Real Decreto 486/1997 sobre condiciones mínimas de seguridad y salud en los lugares de trabajo. EQUIPOS DE PROTECCIÓN INDIVIDUAL (EPIS ) Real Decreto 773 / 1997 sobre disposiciones mínimas de seguridad y salud relativas a la utilización por los trabajadores de los equipos de protección individual. MAQUINARIA Y EQUIPOS DE TRABAJO. Real Decreto 1215 / 1997 sobre disposiciones mínimas de seguridad y salud relativas a la utilización por los trabajadores de los equipos de trabajo. RIESGO ELÉCTRICO. Real Decreto 614 / 2001 sobre condiciones mínimas para la protección de seguridad contra el riesgos eléctrico. Real Decreto 842 / 2002 por el que se aprueba el Reglamento electrotécnico de baja tensión. PROTECCIÓN CONTRA INCENDIOS. Real Decreto 2267 / 2004 por el que se aprueba el Reglamento de protección contra incendios en instalaciones industriales. AGENTES QUÍMICOS. Real Decreto 374 / 2001 sobre condiciones mínimos de seguridad y salud para la protección de los trabajadores a los agentes químicos. 3. NORMAS DE SEGURIDAD Y SALUD EN EL TALLER Las normas de seguridad son directrices u ordenes , orientadas a instruir y a indicar las medidas de seguridad a adoptar. Como hemos visto existe un amplio desarrollo legislativo de donde se pueden extraer las normas necesarias para evitar accidentes y cumplir con la legislación vigente. El análisis de esta normativa debe realizarse en cada caso y no deben utilizase procedimientos o estudios genéricos, como así se dice en la distinta reglamentación, pero es conveniente recordarlo y señalar, al mismo tiempo, que lo que a continuación se desarrolla solo debe utilizarse como ayuda o apoyo a los Estudios Básicos de Seguridad que deben tener actualizados todas las Aulas – Taller de nuestra red educativa. A continuación se desarrollan lo más significativo a tener en cuenta en cada aspecto: SEÑALIZACIÓN La señalización no es un medio de protección en si mismo. Ayuda a para prevenir accidentes, advirtiendo de un peligro, prohibiendo determinadas acciones, obligando a usos de equipos de protección, delimitando zonas de trabajo, zonas protegidas, zonas peligrosas, etc,,, Los elementos de la señalización están normalizados para su correcta y común interpretación. Se regula por el R.D 485 / 1997 donde se indica la forma tamaño, color y tipo de pictograma que debe llevar en función de la información que transmite. Para que una señalización sea eficaz debe cumplir las siguientes requisitos: o Llamar la atención de quien la recibe , haciendo que éste actúe de forma inmediata. o Debe describir el peligro, con una única interpretación y con antelación suficiente. o Debe informar acerca de la forma de actuar, por lo que debe ser conocida con antelación. o Debe haber una posibilidad real de cumplimiento. Los tipos generales que desarrolla el RD 485/1997 son: o De Prohibición: Forma redonda , pictograma negro sobre fondo blanco. Borde y banda ( que forma un ángulo de 45º ) de color rojo. Por ejemplo prohibición de fumar. o De Obligación: Forma redonda. Pictograma blanco fondo azul. Ejemplo Obligación de uso del casco de seguridad. o De Advertencia de peligro: Forma triangular . Pictograma negro sobre fondo amarillo. Ejemplo peligro de alta tensión. o De Protección contra incendios: Forma cuadrada o rectangular . Pictograma blanco sobre fondo rojo . Ejemplo señalización extintores. o De Salvamento o socorro . Forma cuadrada . Pictograma blanco sobre fondo verde . También puede ser rectangular. Ejemplo señalización de puesto de socorro, de vías de evacuación. o De Información : Forma cuadrada o rectangular . Pictograma negro sobre fondo blanco. También existe señalización acústica y luminosa la cual debe contrastar con el entorno. EQUIPOS DE PROTECCIÓN INDIVIDUAL(EPI,s) El equipo de protección individual es cualquier equipo destinado a ser llevado o sujetado por el trabajador para que le preteja de uno o varios riesgos que le amenacen en el trabajo o cualquier accesorio o complemento destinado a este fin. Están regulados por el RD 773/1997 Se clasifica en función del lugar que protegen : o Cabeza : Casco de seguridad o Ojos y Cara : Gafas de seguridad y pantallas de seguridad. o Oídos : Auriculares u orejeras , tapones o válvulas. o Vías respiratorias : Mascarillas. o Extremidades superiores : Guantes y/o manguitos. o Extremidades inferiores : Botas de seguridad. o Cuerpo entero : Cinturones de seguridad y delantares. Los equipos individuales en general son, por motivos de higiene, de uso exclusivo de cada trabajador, denominándose Equipos de Protección colectiva, aquellos que protegen a más de un trabajador o que pueden ser utilizados por diversos trabajadores. Es el caso de arneses, líneas de vida, etc.. que protegiendo a un solo trabajador pueden ser utilizados por otros. RIESGOS ELÉCTRICO. De entre todos los riesgos asociados al trabajo, es este, uno de los que precisan de especial atención y que, por ese motivo, tiene un importante desarrollo en cuando a equipos y elementos de seguridad a disposición de los afectados. Se distinguen dos formas de entrar en contacto con un circuito eléctrico sometido a tensión: mediante contacto directo o mediante contacto indirecto. Contacto directo : Se produce cuando alguna parte del cuerpo entra en contacto solo con un punto en tensión de un elemento o conductor activo. En este caso la corriente circulará desde el punto de contacto hasta la tierra. En el caso de que la persona no esté suficientemente aislada con respecto a misma. Si alguna parte del cuerpo entra en contacto simultáneamente con dos puntos que se encuentren a diferente tensión de elementos activos del circuito, la corriente circulará, principalmente, a través del cuerpo entre los dos puntos de contacto, pudiendo, también, circular alguna cantidad a tierra. Contacto indirecto . Se produce cuando alguna parte del cuerpo entra en contacto con partes metálicas de equipos o instalaciones, no activas, pero que a su vez, se han puesto en tensión accidentalmente debido a fallos en el sistemas de aislamientos y que no han sido despejados por puestas a tierra o elementos de protección de los sistemas. En cuanto a las consecuencias de un contacto eléctrico se pueden producir las siguientes lesiones: Muerte por fibrilación ventricular. Muerte por asfixia. Quemaduras interiores y exteriores. Embolias. Lesiones oculares por arco eléctrico. Las medidas preventivas aplicables son: Separación por distancia. Interposición de objetos. Separación de circuitos. Uso de pequeñas tensiones de seguridad. Señalización adecuada. Puesta a tierra de masas metálicas con dispositivo de corte. En el caso de haber electricidad estática : puesta a tierra , humidificación y 70 % , e ionización del aire. El riesgo eléctrico está regulado por el RD 614 / 2001 y el RD 842 / 2002 como se indico anteriormente. Desde el punto de vista de un Aula – Taller se deben considerar las tensiones existentes en la misma, normalmente de baja tensión, con niveles de 220 ó 380 V. c.a., lo que no significa que se minimicen los extremos de la seguridad, dado que, las bajas tensión han producido más accidentes mortales que lo ocurridos en alta tensión. La circulación de intensidad es la causa de la fibrilación muscular y es dependiente de la cantidad de corriente y no de la tensión. Potenciar el uso de tensiones de seguridad en corrientes alterna, iguales o menores de 24 V c.a., pueden evitar muchos accidentes, sin embargo, la manipulación de baterías de gran capacidad, o de circuitos de corriente continua conectados a elementos de potencia, puede resultar peligrosos por los efectos del arco que producen y sus consecuencias por quemaduras, tanto eléctricas como químicas, auque se trate de voltajes de 12 V. El control de tierras en todos los cuadros y maquinas con motores eléctricos y la protección de los circuitos mediante diferenciales y térmicos es fundamental y no debe operarse en ningún equipo que no tenga conectada su tierra, y que en su circuito de alimentación carezca de diferencial y térmico, además de que sus elementos de conexión se realicen con elementos homologados y en perfecto estado, no realizando conexiones directas con conductores, ni saturando enchufes. Es fundamental establecer un catalogo de buenas practicas en trabajos con riesgo eléctrico, reforzando el conocimiento de las CINCO REGLAS DE ORO para trabajar en un circuito eléctrico, sea cual sea su tensión: 1. Abrir todas las fuentes de tensión. 2. Bloquear los aparatos de corte 3. Verificar la ausencia de tensión. 4. Poner a tierra y en corto circuito todas las fuentes de tensión 5. Delimitar y señalizar la zona de trabajo. Dada la importancia de prevenir los riesgos se incluyen a continuación consideraciones a tener en cuenta en los análisis de este riesgo, muy presente en el Aula – Taller de Tecnología. Los efectos que pueden producir los accidentes de origen eléctrico dependen: 1) De la intensidad de corriente. 2) De la resistencia eléctrica del cuerpo humano. 3) De la tensión de la corrientes 4) De la frecuencia y forma del accidente. 5) Tiempo de contacto. 6) Trayectoria de la corriente a través de cuerpo. Efectos de la intensidad de corriente: 1) 1 a 3 mA Leve sensación de hormigueo 2) 5 a 8 mA Sensación de choque no doloroso, puede soltar la fuente de tensión al no producirse agarrotamiento muscular. Efecto de electrificación. 3) 10 a 20 mA Efecto de choque doloroso, contracción muscular en manos y brazos, sin pérdida de control muscular, pueden aparecer quemaduras y síntomas de tetanización. Entre 15 y 20 mA de pierde el control muscular. 4) 25 a 30 mA asfixia. La tetanización afecta a los músculos del tórax provocando 5) 50 a 150 mA Dolor extremo, colapso respiratorio, contracciones musculares severas. No se puede soltar la fuente de electricidad. La muerte es posible. 6) 1 a 4 A Fibrilación ventricular.(Cesa la acción ritmica del corazón). Ocurren contracciones musculares y daños a los nervios. La muerte es más probable. 7) 10 A Colapso cardíaco, quemaduras severas y probable muerte. RIESGO POR MANEJO DE MAQUINARIA El riesgo mecánico aparece por las partes móviles de la máquina sin protección como : puntos de ejes , transmisión por cadena , por correa , engranajes, etc. Para evitar este riesgo se colocan sistemas de protección como puede ser resguardos y los dispositivos de protecciónLos resguardos son sistemas que actúan como una barrera física de modo que el trabajador no pueda acceder a la zona peligrosa . Hay varios tipos o Fijos : no cambian de posición. o Envolventes : Encierran la zona peligrosa. o Distanciadores : Por sus dimensiones hacen la zona inaccesible. o Móviles : Se pueden abrir y cerrar. o Móviles con enclavamiento : Si se levanta el resguardo con la máquina en funcionamiento , éste provoca la parada de la máquina. Los dispositivos de protección actúan parando la maquinaria cuando detectan la presencia humana en la zona . Hay varios tipos : o Mandos manuales. o Barreras fotoeléctricas. o Barrera de ultrasonido. o Tapices sensibles. Tanto los riesgos por maquinas herramientas como por su manejo están regulados por el Real Decreto 1215 / 1997 sobre disposiciones mínimas de seguridad y salud relativas a la utilización por los trabajadores de los equipos de trabajo. Es preceptivo que toda maquina herramienta en uso cumpla los requisitos establecidos por este RD, bien porque de origen traiga el marcado C.E: o bién porque se certifique a través de un OCA que la cumple. Es importante comprobar que todas las máquinas a disposición de los alumnos cumplen este requisito, por la propia seguridad de ellos, principalmente y por las consecuencias de un incumplimiento de este tipo ante una investigación de accidente o inspección de la administración. Es necesario pedir a los proveedores toda la documentación al respecto, Certificado de cumplimiento CE con número de registro y manuales de uso y mantenimiento. El mantenimiento de estas máquinas herramientas en fundamental, manteniendo todos sus sistemas y dispositivos de protección, sin los cuales debe impedirse su utilización. RIESGOS POR MANEJO DE HERRAMIENTAS. En el manejo de herramientas pueden ocurrir los siguientes riesgos : o Golpes , cortes , contusiones o aplastamiento , debido a las propias herramientas. o Riesgo de contacto eléctrico directo por fallos en el aislamiento. o Riesgo de lesiones oculares debido a la proyección de partículas. o Esquinces por sobreesfuerzos. Las medidas de precaución son : o Utilizar la herramienta adecuada al trabajo y al espacio disponible. o Utilizar herramientas en buen estado y de buena calidad. o Mantenimiento y transporte correcto. o Adiestrar al trabajador en el uso de las herramientas. Las medidas de prevención y protección relativas a los equipos de trabajo están regulados por el RD 1215 / 1997. PROTECCIÓN CONTRA INCENDIO. El reglamento de protección contra incendios en instalaciones, es la normativa que regula tanto el equipo contra incendios como condiciones estructurales que debe tener el centro de trabajo. Todo centro deberá estar dotado de un sistema de detección automático conectado a un centro de control dotado de un sistema de vigilancia continua; el cual , en caso de incendio avisará por megafonia o mediante un sistema de alarmas al personal que debe evacuar. También dispondrá de pulsadores manuales en lugar accesibles y señalizado , además de un equipo de extinción de incendios que puede ser : o Portatil : Extintores adecuados a cada tipo de fuego. o Móviles o semifijos : Mangeras. o Fijas o Automáticos. Los equipos de protección, tanto fijos como portátiles, deben cumplir la reglamentación vigente en cuanto a revisiones de los mismos, que realizará una empresa externa acreditada para dicho servicio, estando establecida en la norma la periodicidad y alcance de las revisiones. Deben quedar archivados los boletines de cada intervención, independientemente de controlar las anotaciones que la empresa que realiza las revisiones hace sobre las etiquetas de los propios equipos. Las revisiones previstas en la normativa es la siguiente: Cada 3 meses Inspección de la situación del extintor, su accesibilidad, buen estado aparente y sus placas de identificación. Puede realizarlo el propio personal del Instituto. Cada 6 meses. Verificación del peso de los extintores, su presión en caso de ser necesario. Puede realizarlo personal del Instituto pero se recomienda que lo haga empresa especializada y certificada, Cada 12 meses Verificación obligatoria por parte de empresa especializada. Cada 5 años Retimbrado y verificación por empresa especializada. Existe un plan de emergencia o de autoprotección en cada Instituto que indica las acciones a realizar en caso de emergencias. En este mismo documento se encuentran los teléfonos a utilizar en las emergencias y los planos de evacuación debidamente señalizados, que además se deben exponer en los distintos lugares del Instituto, indicando en ellos el lugar donde se encuentra la persona y la mejor vía de evacuación desde ese punto. Independientemente de que el conocimiento de todo esto debe difundirse a todo el alumnado, en el aula de Tecnología se incidirá especialmente, analizando el plan como documento técnico, su elaboración y la reglamentación que lo regula. La simulación del manejo de los extintores, el uso de cada tipo de extintor, en función de la clase de fuego y el agente extintor más adecuado. Es conveniente conocer la clasificación de los tipos de fuegos y los agentes recomendados. Tipos de Fuegos: Clase A: Fuego de combustible común, madera, textil, etc. Se extingue enfriando el material por debajo de su temperatura de ignición y remojando posteriormente para evitar su reignición. Clase B: Fuego de combustible de líquidos inflamables, grasas, aceites o gases. Se extinguen removiendo o desplazando el oxigeno, evitando que los vapores alcancen la fuente de ignición o impienso la reacción química en cadena. Clase C: El fuego esta relacionado con cualquier combustible pero está relacionado con equipos eléctricos que estén en tensión. Se utilizará un agente extintor que no conduzca la corriente eléctrica y se tendrá en cuenta si además el combustible es tipo A, B, o D. En cualquier caso no se recomiendan los extintores de agua. Clase D: Fuegos relacionados con metales, como el magnesio, el titanio, el potasio, el sodio. El agente extintor recomendado en este caso son los de polvo seco, especialmente diseñados para este tipo de fuego, que adsorven el calor del material enfriándolo por debajo de su temperatura de ignición. Los extintores químicos de uso múltiple dejan un residuo que puede dañar a equipos delicados, tales como equipos electrónicos. El siguiente cuadro relaciona los tipos de fuegos con los agéntes extintores más adecuados: AGENTES QUÍMICOS. Debido a la severidad de las lesiones producidas por la manipulación , recepción o almacenamiento de los productos químicos tóxicos se debe tener en cuenta las siguientes consideraciones : o Se suelen introducir en el organismo principalmente por vía cutánea o por vía inhalatoria , por lo que habrá que utilizar mascarillas , de seguridad y guantes específicos para cada producto en concreto. o Debe estar etiquetados , indicando su nombre , su concentración , incluyendo un pictograma que indique su peligrosidad. o Se debe almacenar en lugares especiales , protegidos y señalizados, con contención adecuada a los mismos para control de derrames. o Los productos químicos que desprenden vapores se manipularán en campanas extractores; o se utilizará un equipo de respiración autónomo. o Cada producto químico debe estar acompañado con la ficha de uso del mismo y debe ser aportada por el fabricante, no usando fichas genéricas del producto. Es común no asociar peligrosidad con productos químicos muy utilizados domésticamente y en este sentido es necesario incidir en el hecho de que las pinturas, barnices, lejías y otros de uso común doméstico, son tóxicos y están dentro del ámbito de la normativa, por tanto, cumplirán con los requisitos de la misma. Las medidas de prevención y protección contra los agentes químicos vienen regulados por el RD 374 / 2001. 4. CONCLUSIONES. La cultura de seguridad que debe alcanzar el alumno de Técnología hace que todos los esfuerzos para alcanzar este objetivo sean poco. La lucha contra la siniestralidad debe empezar en la formación más temprana, como ya lo hacemos en lo que se refiere a la seguridad vial. Los medios de difusión de esta cultura deben presidir el aula – taller de tecnología, como ya lo hacen en los talleres industriales, potenciando esta concienciación con proyectos y trabajos relacionados con la elaboración de cartelería con mensajes propuestos por el alumnado, el estudio de la señalización reglamentaría en el aula – taller, implicarlos en la revisión de extintores y otros elementos de seguridad que considere el profesor y en definitiva, hacer de la seguridad la primera tarea a afrontar antes de cualquier proyecto técnico. 5. BIBLIOGRAFIA Guías y notas técnicas del INSHT. Curso superior de prevención de riesgos laborales ( especialidad seguridad en el trabajo ) . Instituto nacional de seguridad e higiene en el trabajo. (MTAS ) 2004. Santos Durán . J. L. ( 2005 ) . Seguridad en …..Ed Donostierra. Normativa de seguridad e higiene indicada en “ Marco jurídico de la prevención de riesgos laborales. Manual de seguridad industrial . Willian Handley . McGraw_Hill Autoría Nombre y Apellidos: JUANA MARÍA ÁLVAREZ JIMÉNEZ Centro, localidad, provincia: CORDOBA E-mail: alvarezjim@hotmail.com