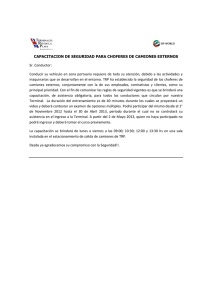

universidad de san carlos de guatemala

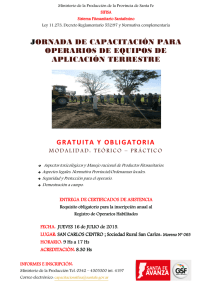

Anuncio