instrucciones de montaje z-lyften produktion ab - C

Anuncio

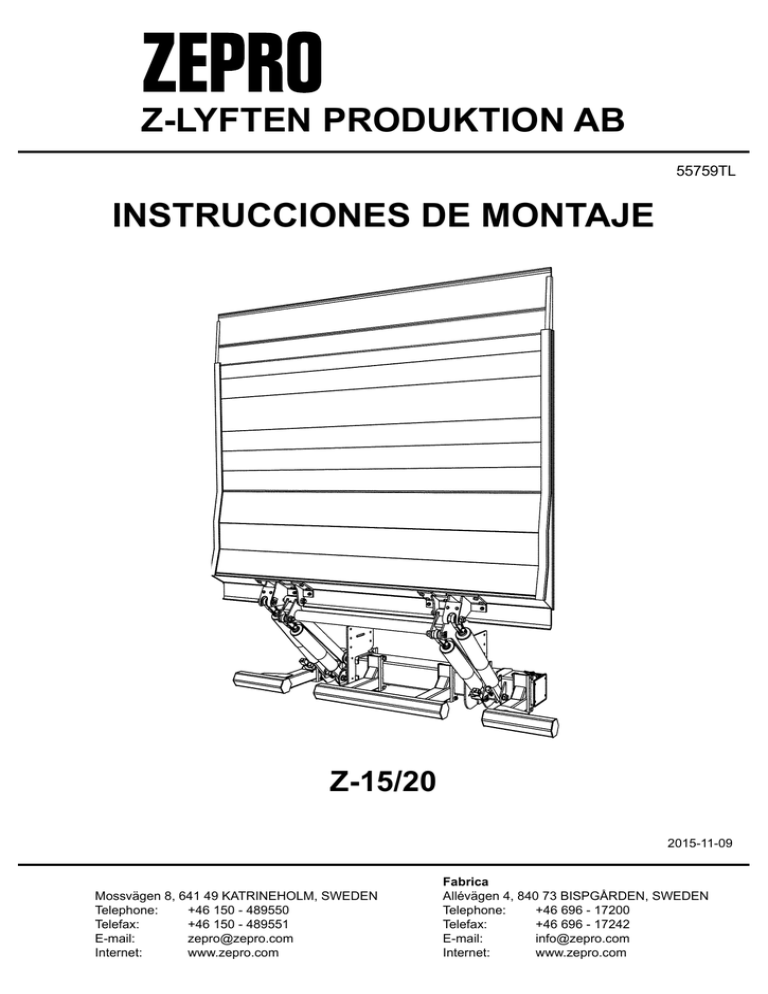

Z-LYFTEN PRODUKTION AB 55759TL INSTRUCCIONES DE MONTAJE Z-15/20 2015-11-09 Mossvägen 8, 641 49 KATRINEHOLM, SWEDEN Telephone: +46 150 - 489550 Telefax: +46 150 - 489551 E-mail: zepro@zepro.com Internet:www.zepro.com Fabrica Allévägen 4, 840 73 BISPGÅRDEN, SWEDEN Telephone: +46 696 - 17200 Telefax: +46 696 - 17242 E-mail: info@zepro.com Internet:www.zepro.com ContenidosPag. 1. Marca CE..................................................................................... 4 2. General........................................................................................ 5 3. Dimensiones para instalación................................................. 10 4. Instalación trampilla................................................................. 12 5. Instalación eléctrica................................................................. 13 6. Diagrama eléctrico e hidráulico.............................................. 14 7. Unidad hidráulica..................................................................... 17 8. Instalación................................................................................. 18 9. Importante información........................................................... 21 10. Markings, posicionamiento adhesivos plataforma.............. 22 11. Post instalación, mantenimiento.......................................... 24 12. Test de plataforma.................................................................. 25 13. Desmontaje............................................................................. 27 1. Marca CE Las soldaduras no son necesarias de no ser bajo la recomendación especifica del fabricante. Desde 1/1/1995 las plataformas ZEPRO vendidas en el mercado Europeo están marcadas con el simbolo CE.El fabricante con esto garantiza que el producto es conforme a la Directiva de Maquinaria Europea . La aplicación de la Directiva de Maquinaria Europea es intencionada para la armonia y nivel de seguridad del producto a tráves de Europa. En orden a incrementar la seguridad se entregan adhesivos adicionales, los cuales son diagramas de cargas y facilmente entendidos independientemente del idioma serán enviadas con la plataforma. Deben fijarse de forma visible para que la información esté a la disposición de todos los usuarios de la trampilla. Hay algunos terminos generales lo que debería ser un hecho claro cuando manejamos las instrucciones en instalacion de plataformas ZEPRO. La posición de la caja de mandos debe asegurar al usuario una buena vista de la carga y del área de trabajo. Mantener una distancia de seguridad entre la plataforma y el piso de carroceria del vehículo. Seguir el manual de usuario para controlar los mandos y estas funciones. Seguir exactamente las instrucciones de montaje. De no ser posible o en caso de moficación, ésta debe aprobarse por parte del fabricante. Este procedimiento se debe a la nueva Normativa Europea sobre Maquinaria, puesto que el fabricante lógicamente no puede hacerse responsable de la conformidad de su producto con dicha Normativa, si posteriormente y sin su conocimiento o permiso se procede a modificar este mismo producto. 4 2. General Descripción ténica La plataforma también puede ser utilizada desde otros mandos adicionales. La plataforma ZEPRO es conducida por un grupo electrobomba. Un motor eléctrico el cual tiene conectado un cable de corriente que procede de la batería del vehículo conduce una bomba la cual suministra por vía de latiguillos y racorería aceite hidráulico a los cilindros. El sistema esta formado por válvulas eléctricas. Para asegurar la operación segura incluso con los cables de control muy largos, la unidad hidráulica se equipa con relais. Los relais situados en el grupo electrobomba la corriente directamente del cable principal a las válvulas y al interruptor principal para el motor. La unidad hidráulica con todos los detalles esta construida dentro o fuera de viga de la plataforma. El sistema de control esta por separado de la unidad hidráulica. Ambos sistemas son fácil de alcanzar para el servicio y mantenimiento. El motor eléctrico se equipa de un termóstato que interrumpe la corriente si el motor se recalienta. El motor parará hasta que está fresco otra vez. La plataforma se puede inclinar a todas las posiciones de la vertical a 10° debajo del horizontal. Tiene un mecánico o cerradura eléctrica que debe ser activa durante transporte. Aceite hidráulico Una plataforma debe funcionar del mismo modo en un clima tropical como en climas árticos. El calor no efectúa mucho daño al aceite hidráulico, sin embargo, las bajas temperaturas son más críticas. El aceite hidráulico de ZEPRO resuelve las demandas a través de la gama de temperaturas. La plataforma es soportada por los brazos los cuales son fuertes y rígidos. Los soportes de la barra de antiempotramiento están directamente cogidos a los brazos de la plataforma. La plataforma no tiene una superficie lisa.. El trabajo de elevación del brazo de la elevación es hecho por los cilindros de la elevación que han sido construido con válvulas de seguridad para la protección contra rotura de los latiguillos . El circuito del cilindro de la elevación se equipa de 1 o 2 válvulas de seguridad eléctricas, que son herméticas. Estas válvulas de seguridad pueden también actuar como cerradura de transporte adicional para la plataforma. Las válvulas se construyen en los cilindros. El aceite de ZEPRO (art.no 21963 para 1 litro) se hace de un aceite mineral altamente refinado, el añadido del lubricante está libre del cinc y da la buena protección contra desgaste componente. Las características hidráulicas de la baja temperatura de los aceites y el alto índice de la viscosidad permiten comienzo del sistema hydráulico en un clima muy frío y dan el funcionamiento confiable con condiciones de temperatura que varían. Con aceite de ZEPRO el sistema hydráulico también recibe una protección muy buena contra la corrosión. La función de articulación en la plataforma también están provistos de cilindros con similar diseño a los cilindros de elevación. Los cilindros de la inclinación pueden tener una operación de la velocidad. El circuito del cilindro de la inclinación también se equipa de 1 o 2 válvulas de seguridad eléctricas. La velocidad de la elevación y la inclinación son fijadas por la capacidad de la bomba. La velocidad de bajar y articular abajo son controlados por las válvulas de flujo constantes especiales. Estas válvulas dan la misma velocidad independiente de la carga. Las barras de pistón del cilindro se tratan con la nitruración del carbón que les da vida muy larga. ZEPRO también tiene un aceite biológico degradable (art.no 22235 para 1 litre) available que se basa en un aceite bajo sintético. Esto también proporciona características muy buenas en las temperaturas bajas y altas. Es líquido uniforme abajo a -50°C La resistencia a la oxidación es extremadamente buena que da curso de la vida largo con intervalos más largos entre los cambios del aceite. La buena separación de la filtración y del aire junto con baja densidad hace el aceite fácil bombear. Esto reduce al mínimo el riesgo para la cavitación y el desarrollo de la espuma. Contactarnos para más información. El sistema hidráulico esta protegido con un regulador de presión cuando sube o articula arriba. Nota! Este regulador no previene la sobrecarga al resto o posición bajada. La energía eléctrica es tomada del motor del starter del motor del camión. La corriente del control de la bateria. Cuando el interruptor del aislador de la corriente del control está apagado, la elevación es "bloqueada". Las unidades de control fijas se calientan eléctricamente para prevenir daño de la condensación a los interruptores. Para ahorrar la corriente del control debe ser apagada cuando la elevación no se utiliza. NOTA. Ni el aceite de ATF ni del HF se debe utilizar en el circuito hidráulico de ZEPRO ya que pueden dañar el caucho en los juego de juntas. 5 2. General Lista identificación E.j. Z - 15 - 130 S __-___-___ __ Z = modelo Standard Max capacidad elevación x 100 (kg) Max laltura elevación -130 = 1300 mm -150 = 1500 mm Cilindros modelo S= Simple efecto una velocidad articulación Simple efecto una velocidad elevación Pesos Algunos componentes de la plataforma se deben manipular por otro equipo de elevación durante el manejo ya que podrían podrían representar peligros si sus pesos exceden la carga permitida para las personas. Los siguientes son las gamas de los pesos para los varios componentes pesados. Cpl. chásis plataforma (sin plancha) Z-10-130314 kg Z-10-150327 kg Z-15-130314 kg Z-15-150 327 kg Z-20-130316 kg Z-20-150329 kg Acero platforma Acero platforma 1500x2560 mm Acero platforma 1700x2560 mm Acero platforma 2000x2560 mm Acero platforma 2200x2560 mm Componentes elevación (partes completas elevación chasis) Viga plataforma e Z-10/15/20 82 kg Brazo elevación Z 10/15/20-130 46 kg Brazo elevación Z 10/15/20-150 50 kg 3-part paragolpes cpl. -130 49 kg 3-part paragolpes cpl. -150 54 kg Soporte montaje cpl. Z 10/15/20 28 kg Cililndro elevación Z 10/15-130 11,4 kg/pce. Cilindro elevación Z 10/15-150 12,5 kg/pce. Cilindro elevación Z 20-130 12,5 kg/pce. Cilindro elevación Z 20-150 13,5 kg/pce. Cillindro articulación Z 10/15/20-130 14,3 kg/pce. Cilindro articulación Z 10/15/20-150 15,4 kg/pce. 230 kg 255 kg 302 kg 326 kg Aluminio platforma Cónico Laser (KOLAS M) Alu. platforma 1700x2560 mm Alu. platforma 2000x2560 mm Alu. platforma 2200x2560 mm 167 kg 186 kg 203 kg Plano 40mm Laser (PLALAS S) Alu. platforma 1710x2560 mm Alu. platforma 2010x2560 mm Alu. platforma 2210x2560 mm 154 kg 174 kg 186 kg 6 2. General Centro de gravedad TP2 Carga máxima 40 TP1 C Z-15/20-130, Acero plataforma 1700x2650 mm C = 285 C = 465 C = 615 TP1(mm) 236 191 123 TP2(mm) 1500 kg 683 788 948 TP2(mm) 2000 kg 596 701 861 Z-15/20-150, Acero plataforma 1700x2650 mm C = 325 C = 515 C = 715 TP1(mm) 280 233 144 TP2(mm) 1500 kg 674 781 987 TP2(mm) 2000 kg 590 697 903 7 2. General Consumo max. potencia Z 15/20 (170 bar) Z 10 (130 bar) 7400 (130 bar) Bomba- Unidad motor Válvula bajada Válvula desvío Bobina (válvula pilotada cil.) Solenoide Cable area: Control cable Principal cable <8 m Principal cable 8-15 m Principal cable >15 m Fuente potencia: Min. capacidad Min. voltaje 7400 (170 bar) 24 volt 100 A 0,7 A 2,0 A 0,75 A 0,9 A 24 volt Bomba- Unidad motor Válvula bajada Válvula desvío Bobina (válvula pilotada cil.) Solenoide Cable area: Control cable Principal cable <8 m Principal cable 8-15 m Principal cable >15 m Fuente potencia: Min. capacidad Min. voltaje 1,5 mm2 35 mm2 35 mm2 35 mm2 170 Ah 18 Volt 120 A 0,7 A 2,0 A 0,75 A 0,9 A 1,5 mm2 35 mm2 35 mm2 35 mm2 170 Ah 18 Volt Medidas apriete 280 Nm 280 Nm 280 Nm 115 Nm 280 Nm 80 Nm 8 2. General Diagrama de cargas El centro de carga esta posicionado a 600 mm., por defecto desde la fábrica. Si la plataforma es usada con 1000 kg., o 1500 kgs., las marcas pueden ser movidas a los agujeros preparados a 750 mm. 600 mm 9 750 mm Z 20 Max load 3. Dimensiones para instalación Z-10/15/20 -130 C A D 615 188 608 550 158 689 500 142 738 450 130 779 400 120 814 350 111 843 300 103 867 285 101 873 D A C max min 685 max 194 1300 40 Z-10/15/20 -150 194 1500 40 C A D 715 192 674 650 163 757 600 150 809 550 138 853 500 128 891 450 119 924 400 112 952 350 105 976 325 102 987 A C 1030 10 max min 785 max A max 240 D 240 3. Dimensiones para instalación Z-10/15/20 1836 min 740 - max 930 958 2425 133-301 340 336 617-817 11 4. Trasera del vehículo para la instalación Atención ¡ También consultar a las instrucciones auxiliares del fabricante del camión. Preparación/ soporte chasis Los soportes deben ser posicionados de acuerdo al dibujo 4. Deslizar los soportes encima de la viga de plataforma, entonces abrir los abarcones hacia el frente del vehículo (ver dibujo 4). Taladrar agujeros 14 mm., en el chasis del camión en el medio de los agujeros ovalados del soporte. Fijar los soportes a la viga (par apriete 115 Nm. Con los tornillos entregados M14 x 45 calidad 10.9. Arandelas deben ser situadas debajo de las tuercas Bolsa 31, 31 b. Ver dibujo 4 1. Medir y marcar centro caja del camión. Ver pict. 1. Fig. 1 2. Fijar útil de montaje con bulones o punteando con soldadura Ver pict. 2 nuevo agujero Min D D Fig.. 2 Min 20 Min 260 Min 180 Min 20 3. Marcar las muescas como se requiere en el final de caja de acuerdo con las medidas según modelo. Situar la viga de la plataforma bajo chasis del camión y fijar los brazos para la instalación con el útil de montaje. Usar los bulones especificados para la plataforma. 4. Posicionar la viga de plataforma como se requiere debajo chasis, ayudándose de un gato hidráulico o similar. Ver pict. 3 Min 4 pcs. M14x45 10.9 115 Nm 35 mm Util de montaje, Art. no. 51724 for Z-10/15/20 Fig . 4 Instalar perfil en forma de U placa final en la parte opuesta del cartabón y utilizar los tornillos de la bolsa 31 B en cada lado con las arandelas y las tuercas, par de apriete 280 Nm. Fig. 3 5. Posicionar la viga principal lo más alta posible. Tomar nota de las medidas en las próximas páginas. La viga principal debe estar paralelo al chasis, pero no es necesario que toque el chasis. Si esto es una dificultad, aflojar latiguillos de los cilindros de elevación y dejar salir aceite o el aire fuera. NOTA IMPORTANTE: No aplicar toda la fuerza de la trampilla al final de recorrido superior hasta que todos los tornillos estén montados y apretados. 12 5. Instalación eléctrica Si usted tiene una unidad espiral del cable, sus colores del cable son diferentes (véase el diagrama eléctrico): Si usted desea una unidad espiral eléctricamente calentada del cable usted puede pedir un cable 5-part (ahorrar-parte no 21303). Observe que la unidad espiral del cable debe tener su placa soporte para la pared (ahorrar-parte no 20302). Referir por favor a las instrucciones para la instalación eléctrica con respecto al equipo auxiliar de su proveedor del vehículo. Instale las unidades de mando en los lugares convenientes, pero la posición de la unidad de mandos debe asegurarse de que el operador tenga una buena vista de la carga, del área de funcionamiento y del área de carga, mientras que mantiene una distancia de seguridad de la zona del riesgo entre la plataforma y la caja. Observe que todos los cables se deben conectar por abajo de modo que el agua no pueda entrar en las unidades pero la condensación pueda drenar hacia fuera. Las unidades de mando fijas normalmente se calientan eléctricamente. El cable térmico debe ser conectado a tierra. Observe que 12V (negro) y 24 V (rojos) tienen diversos cables térmicos. Todas las unidades de control se deben conectar en paralelo. El cable de control está conectado con la tarjeta de circuito en la unidad de la conexión (véase el diagrama eléctrico). Instale el cable de corriente del control del tablero de instrumentos del vehículo según los requisitos de los clientes. El desconectador actual del control debe ser localizado así que es posible estar cerca del fusible de la tierra 8A entre la fuente actual y el interruptor. El cable de corriente del control está conectado al mando fijo. Usted puede sujetar el cable junto con el cable principal a la unidad hidráulica. Conecte el cable de la alimentación principal con el motor de arranque (B+) del vehículo, nunca con la batería. El cable se debe proteger con una envoltura plástica. No debe ser sujetado junto con las tubos de frenos u otros cables eléctricos del vehículo. Al pasar a través de los agujeros los cables se deben proteger con los anillos de goma. 150A (24V) o un fusible 250A (12V) debe ser instalado en el cable de la alimentación principal que funciona del compartimiento de batería. Esto actúa para proteger los sistemas eléctricos contra sobrecargar y el riesgo del fuego y se puede también utilizar como parada de emergencia en el caso de un accidente. En el diagrama debajo de la secuencia de tuercas y de arandelas se demuestra para la instalación. Compruebe que la unidad hidráulica esté conectada a tierra bien según las instrucciones del fabricante del vehículo. Si usted debe conducir un cable espiral para arriba a través del piso usted debe protegerlo con una envoltura para arriba contra el piso. Si usted necesita utilizar energía del punto de la conexión de la tarjeta de circuito +ve un fusible se debe instalar, eg. alarmar de la sobrecarga 7,5 amperios. Funcionamiento de prueba todas las funciones de todas las unidades de mandos. Posicionamiento control de mandos NOTA. Los conectadores rápidos se deben proteger bien y se deben colocar dentro del chasis del vehículo. **Nota! El fusible debe ser situado en un sitio protegido, lo más cerca posible de la batería. 13 6. Diagrama eléctrico e hidráulico Z 10/15/20 14 6. Diagrama eléctrico e hidráulico Z 10/15/20, hydraulic autotilt 15 6. Diagrama eléctrico e hidráulico Corriente principal para trampilla Desde la tarjeta relés Desde interruptor cabina Corriente principal para trampilla No. Nr. /No. Colores Färg / Color/Farbe 1. Amarillo/Verde 2. Azul 3. Marrón 4. 4. Negro Svart / Black / Schwarz 5. 5. Verde Grön / Green / Grün 6. 6. Blanco Vit / White / Weiß 7. Rojo Röd / Red / Rot 8. Gul / Yellow / Gelb Amarillo 9. 9. Grå / Grey / Grau Gris 10. 10. Orange / Orange / Orange Naranja 1. 2. 3. Gul / Grön, Yellow / Green, Gelb / Grün Blå / Blue / Blau Brun / Brown / Braun Desde la tarjeta relés Desde interruptor cabina Mando adicional Desde la tarjeta relés Desde interruptor cabina 16 7. Unidad hidráulica Función esquema (también referido al correspondiente hidr./elec..) Z 10/15/20 Z 10/15/20, con nivelación hidráulico Funcion Señ/dentro señ/fuera Tilt down 1 Notas C+E V1+V2+V4+V5+K1+K3 Tilt down 2 E+PS1 V1+V4+V5+K1 Lowering E V1+V4+V5+K1 Lift B S+K2 Tilt up B+C S+V2+K2+K3 nivelación hidráulico BLOQUE DE VALVULAS K1 K2 TAPON RESPIRATERO K3 DEPOSITO DE ACEITE SOLENOIDE MOTOR V4 V5 17 8. Instalación Instalacion y otros componentes Instalación del paragolpes de 3 piezas Presente el paragolpes provisionalmente.Prueba si esta dentro de las medidas legales. Max 550 mm entre suelo y del paragolpes en el camion sin carga. Máx. 375 mm en horizontal desde la parte externa de la plataforma hasta el paragolpes (fig 5). Los sujeciones interiores son ajustables en 4 posiciones de altura (fig 6). Las sujeciones exteriores son ajustable en 5 posiciones horizontales (fig 6-1). min 350 cm2 Fig.. 7 La distancia lateral entre el parachoques y las partes móviles de la trampilla no debe exceder de 25 mm. El parachoques debe, en cada caso, tener un área superficie de 350cm2 por lo menos. (Fig. 7) max 25 mm max 25 mm Se puede cambiar la posicion del paragolpes en el futuro si una reforma lo requiere. En el caso de una instalacion para un remolque, prueba el espacio que ocupa la lanza del remolque. 2x M12x100 8.8 80 Nm En el caso que se ha encontrado la posicion adecuada atornilla con 2 en cada soporte (figura 8), APRIETE DE 80 Nm. Sujecciones interiores montados con M12x100. Sujecciones exteriores montados con M12x80. Los extremos del paragolpes son tapados con protecciones. 2x M12x100 8.8 80 Nm 2x M12x80 8.8 80 Nm 2x M12x80 8.8 80 Nm Fig.. 8 max 100 mm max 375 mm max 550 mm Fig.. 5 767 717 241 301 133 193 667 617 Fig.. 6 18 8. Continuación Instalación Max 40 mm, Min 38 mm Instalación del plato Presente el plato a los brazos de la trampilla, asi los cilindros de articulación. Utilice los bulones con las ruedas si procede (280 Nm). imagen 10. Fig.. 12 Apriete todos las tuercas (mire secion 4). Suelde las las chapas quadradas a los cartabones.Hay 8 tornillos en cada cartabon. Sistema de goma (horizontal) Instale guía o barra horizontal de aluminio o de acero. Los tornillos correspondientes son entregados. Agujeros del taladro 7.2m m. Introduzca la goma contra la guía horizontal Bolsa 3. Ver figuras 13 Fig.. 10 Sistema de goma (vertical) Instale los carriles para la guías verticales. Observe la posición de los soportes de la cerradura. Pueden ser sujetados con los tornillos, los remaches o la soldadura. Las guías de goma son instaladas después de los soportes de la cerradura. Cada tipo de trampilla tiene una cota A diferente. Tome buena nota de esta, y que los valores sean inferiores. Es muy relevante cuando se usa la goma horizontal para garantizar un buen ajuste. Las gomas son instaladas a presión en los carriles. Si la goma superior debe ser instalada usted debe medir 45 grados contra gomas verticales Fig. 13 A Fig.. 11 A (mm) Acero Plano 40mm Cónico 70 81 77 Cuando está instalado el plato, prueba la trampilla con sumo cuidado. Recuerde la trampilla esta fijada al chasis provisionalmente. Controla la posicion a la carroceria y ajusta la posicion si es necesario. Mire imagen 11 . 19 8. Instalación, continuación Topes brazos Instale los topes para ambos brazos (ver diagram 14) en el chasis del vehículo, y intenta de que estén mas cerca al final posible Siempre ajustar ambos cilindros de articulación. 4. Apretar los pasadores de seguridad (pos. 5, 6, 7 fig. 16). Se recomienda la protección de los pasadores de seguridad, aplicando sellador de roscas Loctite 243 o pegamento similar. 5. Chequear el largo mostrado en fig. 18. El largo máximo no debe exceder de 33 mm. Fig. 14 Cierre transporte Para la CE tampillas con capacidad de elevación máxima 1000 kgs. o superior ZEPRO proporciona plataformas sin cerradura de transporte. Para otras plataformas los cierres son instalados en el lado derecho. Las válvulas de seguridad eléctricas pueden servir como cerraduras de transporte para las plataformas. La cerradura se abre automáticamente cuando se presiona el botón de abajo de la unidad de control. Las válvulas son unidireccionales que permiten que el aceite fluya en los cilindros pero no hacia fuera de ellos a menos que la corriente se haya provisto de otra forma. La plataforma por lo tanto se bloquea hidráulicamente bajo transporte. Fig. 15 Aireado en los cilindros Para todos lo modelos de cilindros elevación Baje completamente la plataforma varias veces. Usted puede tener que levantar el vehículo para bajar completamente los brazos de la plataforma. Concerniente a los cilindros de articulación El cilindro de la inclinación se puede purgar del aire cerrando la plataforma contra la carrocería del vehículo después se abre y inclina toda completamente hacia abajo. Fig. 16 Ajustar la plataforma en posición cerrada. No ajustar los cilindros de articulación antes de la instalación de la plataforma. No ajuste los cilindros de articulación antes de aflojar los pasadores de seguridad. 1. Cerrar la plataforma (ver fig. 17). 2. Aflojar los pasadores de seguridad ( pos. 1,2 ,3 fig. 15 ). 3. Girar la tuerca ( pos. 4, fig. 15) para ajustar el largo del cilindro y posición de la plataforma. Usar la llave Zepro articulo nº 59693 (60 mm). Fig. 17 20 Fig. 18 Fig. 19 Ajustar ángulo de apertura en la plataforma. Plataforma solo se ajusta después de completar la posición de cierre. No ajustar cilindros de articulación antes de aflojar los pasadores de seguridad. 01. Elevar la plataforma al piso del vehículo y ajustar esto en posición horizontal. 2. Articular la plataforma y medir el ángulo ( pos. 5 fig. 20). Fig. 20 Si el ángulo es superior a 10º , ajustar hasta que sea inferior a 10º. 3. Aflojar cierre se seguridad ( pos. 1, 2 , fig. 19). Girar el collarín de cierre ( pos. 5, fig. 20) hasta que el ángulo sea inferior a 10º. 4. Apretar los pasadores de seguridad (pos. 3, 4 fig. 20). Es recomendado proteger los pasadores de seguridad, aplicando fijador de roscas Loctite 243 o un pegamento similar. Fig. 21 Controlar función de articular. 21 9. Importante información Pintar cilindros: NB. Si los cilindros van a ser repintados, asegúrese de que el vástago y el pistón no son pintados (ésta puede dañar el juntas/retenes). Esto también se aplica a los fuelles de goma si existe! Partes movibles – libre movimientos Cuando el final de la prueba después de la instalación se lleva a cabo, es importante chequear que hay suficiente espacio entre los cilindros de trabajo y todos los puntos fijos durante la operación de elevación, existe el riesgo de choque con el falso chasis, trasera vehículo, placas, e incluso los soportes de luces y en los soportes de montaje cuando el voladizo es muy limitado (debido a levantar el brazo el ángulo). Por lo tanto es importante comprobar exhaustivamente todos estos puntos en ambos lados. La prueba final se realiza con la plataforma en el piso del camión altura inclinada 10º hacia abajo de la horizontal. Los cilindros deben tener un mínimo de 40 mm para todos puntos fijos de esta posición. Los latiguillos hidráulicos o cables no deben ser pintados, el disolvente de la pintura puede dañar el compuesto de goma y afectar contrariamente la durabilidad n mi mm 40 10º Reemplace el tapón de transporte Durante la instalación el tapón de transporte debe ser 54853 y reemplazado. quitado 22 10. Adhesivos información INFORMACION ADHESIVAS PLATAFORMAS (vER FIGURAS EN PROXIMA PAGINA Las placas del diagrama del cargaS se deben colocar cerca de la unidad de control y en una posición claramente visible respecto a la plataforma. La placa indica claramente que la carga nominal y el diagrama demuestra la carga permitida máxima en diversas posiciones respecto a la plataforma. La placa de identificación está instalada en el viga de la elevación de la plataforma y contiene la información siguiente: -Modelo de plataforma -Máxima carga permitida -Número de serie -Año de fabricación -Dirección y telfono fabricante -País de fabricación -ECE homologación no. paragolpes certifi cado Una etiqueta de las instrucciones de funcionamiento se debe colocar al lado de la unidad de control principal. Una etiqueta de la zona peligrosa, avisa de la zona peligrosa entre la plataforma y la carroceria del vehículo que debe ser puesta en el interior de la caja del vehículo cerca del mando de cable, si está instalado. Sugerimos que usted pegue la cinta de la advertencia de amarilla/negra a lo largo del borde lateral de la plataforma para hacerla más claramente visible cuando esta en la posición horizontal. Instale las banderas de señalización con reflejo, cerca de la esquina de caja y al lado de la plataforma como sea posible, sin embargo, asegúrese de que las banderas no separen cuando la plataforma alcanza la tierra. Prense los finales de los perfiles de la bandera de modo que las banderas permanezcan en la posición. Hay también una placa identificación similar en forma de una etiqueta que debe ser puesta cerca de la unidad de mandos para asegurar la identificación correcta del producto. La marca abajo representa la garantía del fabricante que la plataformaestá diseñada y fue provista según los requisitos colocados en la directiva europea de maquinaria. Esto garantiza al cliente alta calidad y de la seguridad. "una etiqueta de la zona peligrosa" debe también ser colocada en lugar visible en el centro de la plataforma para que otros coches que estacionen detrás del vehículo que los 5m son necesarios en tener cuenta la apertura de la plataforma y suficiente espacio para que maniobre para la mercancía de carga y descarga. 23 10. Señales, adhesivos 24 11. Mantenimiento LUBRICACION Engrase todos los cojinetes y articulaciones de la plataforma con LE lubricant 4622 o equivalente. Engrasar por lo menos 8 veces al año. 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. Casquillo derecho articulación bajada Casquillo derecho elevación bajada. Casquillo brazo lado derecho Casquillo izquierdo cil elevación bajada. Casquillo izquierdo cili. articulación Casquillo brazos lado izquierdo Casquillo superior cilindro articulación. Casquillo superior cilindro articulación dereho Casquillo superior brazo lado derecho Casquillo superior cilindro derecho Casquillo suprior izquierdo cilindro articulación Casquillo suprior brazos lado izquierdo. 7 12 11 6 9 8 10 3 5 4 2 La plataforma se llena de un aceite hidráulico basado en mineral (art.no 21963 para 1 litro.) o un aceite sintético biodegradable (art.no 22235 para 1 litro). Hay una etiqueta engomada indicando en la unidad hidráulica qué tipo de aceite está en el tanque. 25 1 12. Prueba de carga de la trampilla Carga estatica (Peso de prueba 1,25 x de la capacidad max.). Trampilla con centro de carga a 600mm Prueba de la trampilla elevadora La prueba y la verificación de la trampilla se hace acorde a las instruccones de montaje asi de la lista de verificacion facilitado por el fabricante. Capacidad Carga 1000 kg Distancia en el plato (L) Comprueba si la trampilla esta acorde con el tamaño del vehiculo. Prueba con carga estatica Siempre con la instalación terminada por completo. Tolerancias Sube la trampilla a media altura entre el suelo y del piso de la carroceria. Mide la medidas A,B,C,D como están en el diagrama. Ponga una carga de prueba encima de la trampilla (la carga debe que estar acorde con la capacidad). Repite la subida con la carga y comprueba los puntos A,B,C,D. Los soportes de montaje no deben haberse movidos. 450 kg (450 kg) 675 mm - 500 kg 750 mm - 700 kg 1050 mm - 750 kg 1125 mm - 1000 kg 1450 mm 750 mm 1500 kg 2250 mm 1125 mm 2000 kg - 1550 mm 2500 kg - 1875 mm Carga estatica (Peso de prueba 1,25 x de la capacidad max.). Trampilla con centro de carga a 750mm Tolerancias Sube la trampilla a media altura entre el suelo y del piso de la carroceria. Mide la medidas A,B,C,D como están en el diagrama. Ponga una carga de prueba encima de la trampilla (la carga debe que estar acorde con la capacidad). Repite la subida con la carga y mantenga la trampilla en esta posición 15 min. comprueba los puntos A,B,C,D.La trampilla noe debe haber bajado mas de 15mm y no mas inclinado que 2º hacia abajo. Floor Carga 500 kg Capacidad Carga 1000 kg Carga 1500 kg Distancia en el plato (L) 1000 kg 940 mm - 1500 kg 1410 mm 940 mm 2000 kg 1875 mm 1250 mm 2500 kg 2340 mm 1560 mm level D C A B D C A B Max 2º 26 Max 15 mm 12. Test de carga en plataforma Prueba de la carga dinamica Prueba con carga nominal Ponga una carga acorde con la trampilla que es motivo de prueba en la plataforma. Comprueba que la Trampilla hace todo los movimientos en una velocidad continuada sin brusquedades. Prueba de los dispositivos de seguridad Las siguientes pruebas son: - El indicador iluminoso se apague en la cabina cuando el plato de la trampilla se cierre contra la carroceria. Prueba con sobrecarga. Ponga una carga acorde con la trampilla que es motivo de prueba en la plataforma. La carga de prueba debe que ser 25% mas que coresponde a la trampilla. La trampilla no debe ser capaz de subir esta carga ( en el caso que si, solo inclinacion hacia arriba ). Baje la carga de prueba de la trampilla. - Que la trampilla no funciona, cuando la corriente en el mando está cerrado. - Que la trampilla no funciona, cuando el fusible principal esta´desconectado . - Que la valvula de sobrecarga se abre. cuando la trampilla llega a los topes superiores. - Que la trampilla no puede bajar or inclinar, cuando los cables de las electro-valvulas en las botellas están desconectado. Carga dinamica (Peso de prueba 1,25 x de la capacidad max.). Trampilla con centro de carga a 600mm Capacidad Carga 500 kg -Los indicadores y diagramas de carga y sobrecarga están instalados. Carga 1000 kg - Las banderines de señalización están correctamente instalados. Distancia en el plato (L) 450 kg 600 mm - 500 kg 600 mm - 700 kg 800 mm - 750 kg 900 mm - 1000 kg 1200 mm 600 mm 1500 kg 1800 mm 900 mm 2000 kg - 1200 mm 2500 kg - 1500 mm - Las pegatinas de seguridad estarán puestas en los sitios indicados. - El taller rellenado la hoja de chequeo. - El manual de operador y de seguridad en la cabina del camion. - La documentacion conforme CE entragado al cliente ( siprocede ). Carga dinamica (Peso de prueba 1,0 x de la capacidad max.). Trampilla con centro de carga a 750mm Capacidad Carga 1000 kg Carga 1500 kg Distancia en el plato (L) 1000 kg 750 mm - 1500 kg 1125 mm 750 mm 2000 kg 1500 mm 1000 mm 2500 kg 1875 mm 1250 mm 27 13. Desmontaje 1. En cao de que sea necesario desmontar l a trampilla del vehículo para efectuar una modificación en el vehículo, para montar otra trampilla o por cualquier otra razón, es importante seguir las siguientes instrucciones. 2. Bajar la trampilla en posición horizontal y su-jetarla con un puente grúa con una capacidad igual o superior al peso de la trampilla (para los pesos véase tabla) 3. Desmontar los bulones superiores cilindros de articulación en la plataforma y el resto de cilindros al suelo. 4. Regular los cilindros de articulación a su mínimo recorrido y quitar presión del circuito. 5. Desmontar bulones inferiores cillindro articulación y soporte viga. Quitar los cillindros y dejar fuera los latiguillos. NB. Puede caer aceite de los latiguillos. 6. Desmontar los perfiles del plato, dejar fuera los engrasadores y tuercas de cierre de la los ejes de la plataforma. Desenroscar con util especial (ver diagrama) dentro del eje. Usando el peso desplazamiento de la herramienta para sacar el bulón del perfil. Seguir el mismo procedimiento en los otros lados. Dejar la plataforma en el suelo. 7. Desatornillar el bulón superior del cilindro del brazo y bajar los cilindros a tierra. Eliminar el bulón más bajo del cilindro de elevación en la viga de la trampilla y quitar los cilindros totalmente. Aflojar las mangueras conectadas. 8. Desatornillar bulones brazo elevación del soporte viga y dejar suelto brazo. 9. Soportar la viga dejaba chasis con una carretilla o similar con suficiente capacidad. Desmontar todos los bulones del soporte de montaje. 10. Comprobar que la batería esta desconectada. Desmontar los cables de batería a la trampilla y todos los cables entre la unidad hidráulica y el mando control. Bajar la viga de la trampilla y quitar del chasis. 28