análisis numérico y comprobación experimental de las

Anuncio

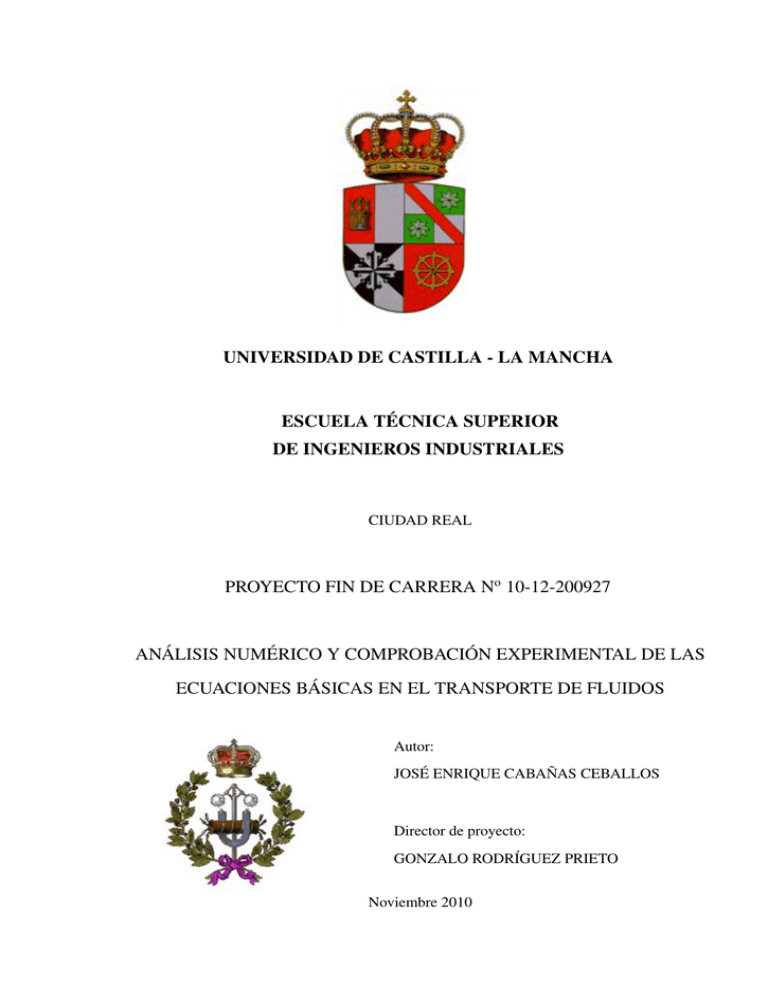

UNIVERSIDAD DE CASTILLA - LA MANCHA

ESCUELA TÉCNICA SUPERIOR

DE INGENIEROS INDUSTRIALES

CIUDAD REAL

PROYECTO FIN DE CARRERA No 10-12-200927

ANÁLISIS NUMÉRICO Y COMPROBACIÓN EXPERIMENTAL DE LAS

ECUACIONES BÁSICAS EN EL TRANSPORTE DE FLUIDOS

Autor:

JOSÉ ENRIQUE CABAÑAS CEBALLOS

Director de proyecto:

GONZALO RODRÍGUEZ PRIETO

Noviembre 2010

CAPÍTULO 1. OBJETIVOS, ANTECEDENTES Y...

Capítulo 1

OBJETIVOS, ANTECEDENTES Y

MOTIVACIÓN

El objetivo de este proyecto es crear un programa capaz de analizar la dependencia de la

pérdida de carga con otras variables elementales de un fluido al recorrer una tubería. Concretamente las variables elementales son la presión, la velocidad del fluido, la rugosidad y la

longitud de la tubería.

Hay varios modelos para obtener esta dependencia en rangos distintos de sus variables, por

lo que un primer paso es analizar en qué rangos es aplicable cada uno de ellos y asi se ha hecho

en este proyecto. Posteriormente y debido a la complejidad de estos modelos, se desarrolló

un programa informático, en el que con el conocimiento de algunas variables básicas de la

instalación, se calculan rápidamente el resto de parámetros usando los diversos modelos con

el ánimo de establecer una comparación entre los cálculos y los resultados experimentales.

La mayoria de los modelos analíticos de dinámica de fluidos en una tubería fueron obtenidos

durante los siglos XIX y XX, poseyendo una complejidad ya mencionada que favorece su

sustitución por modelos numericos informáticos, de mayor complejidad y precisión. Sin embargo, estos nuevos programas son todavía muy lentos, por lo que para poder realizar algunos

José Enrique Cabañas Ceballos

2

cálculos se recurre todavía a estos modelos analíticos.

Además de estos modelos, también se usó el conocido Diagrama de Moody, que consiste

en una recopilación experimental de datos sobre diversas tuberías expresados en función de

variables adimensionales.

De los modelos existentes los estudiados en este proyecto han sido:

Ecuación de Blasius [1]

Ecuación para régimen laminar [2]

Ecuación de Colebrook [2]

Ecuación de Prandtl [3]

Ecuación de Von Karman-Nikuradse [3]

Diagrama de Moody [4]

Ecuación Explícita [5]

Ecuación de Churchill [6]

Por lo tanto en este proyecto se ha desarrollado un programa informático que facilita resultados numéricos sobre las magnitudes principales del desplazamiento de un fluido a lo largo de

una tubería y sus cálculos han sido validados al compararlos tanto con el diagrama de Moody

como con datos experimentales obtenidos con una instalación de estudio hidrodinámico.

José Enrique Cabañas Ceballos

3

1.1. DISTINCIÓN ENTRE RÉGIMEN LAMINAR Y...

1.1.

Distinción entre régimen laminar y turbulento en fluidos.

Cuando entre dos partículas fluidas en movimiento existe un gradiente de velocidad, una

se mueve más rápido que la otra, se desarrollan fuerzas de fricción que actúan tangencialmente

a la dirección a las velocidades. Éstas fuerzas de fricción tratan de introducir un elemento de

rotación entre las partículas en movimiento, pero simultáneamente la viscosidad del fluido actúa en sentido contrario tratando de impedirlo. Dependiendo del valor relativo de estas fuerzas

se pueden producir diferentes estados de flujo.

Cuando el gradiente de velocidad es bajo, la fuerza de inercia debida al movimiento es

mayor que la de fricción, y las partículas se desplazan pero no rotan, o lo hacen pero con muy

poca energía. El resultado final es un movimiento en el cual las partículas siguen trayectorias

definidas y para el que todas las partículas que pasan por un punto en el campo del flujo siguen

la misma trayectoria. Este tipo de flujo fue identificado por O. Reynolds [8] y se denomina laminar, queriendo significar con ello que las partículas se desplazan en forma de capas

o láminas. Al aumentar el gradiente de velocidad se incrementa la fricción entre partículas

vecinas dentro del fluido y estas adquieren una energía de rotación apreciable. La viscosidad

pierde su efecto y debido a la rotación las partículas cambian de trayectoria. Al pasar de unas

trayectorias a otras, las partículas chocan entre sí y cambian de rumbo de forma errática. Éste

tipo de flujo se denomina turbulento.

Sus características principales son:

Las partículas del fluido no se mueven siguiendo trayectorias definidas.

La acción de la viscosidad es despreciable.

Las partículas del fluido poseen energía de rotación apreciable, y se mueven de forma

errática chocando unas con otras.

José Enrique Cabañas Ceballos

4

1.2. EL EXPERIMENTO DE REYNOLDS.

Así pues y para resumir la distinción entre los diversos regímenes de flujo, cuando las

fuerzas de inercia del fluido en movimiento son muy bajas, la viscosidad es la fuerza dominante

y el flujo es laminar, pero si predominan las fuerzas de inercia el flujo es turbulento. Existe un

parámetro adimensional que relaciona estos dos casos, el número de Reynolds. Para números

de Reynolds bajos el flujo es laminar, y para valores altos el flujo es turbulento.

Experimentalmente se ha encontrado que en tubos de sección circular cuando el número

de Reynolds pasa de 2400 se inicia la turbulencia en la zona central del tubo, sin embargo este

límite es muy variable y depende de las condiciones de estabilidad del conjunto. Para números

de Reynolds mayores de 4000 el flujo es turbulento. Al descender la velocidad se encuentra que

para números de Reynolds menores de 2100 el flujo es siempre laminar y cualquier turbulencia

que se produzca es eliminada por la acción de la viscosidad. Por lo tanto el paso de flujo

laminar a turbulento es un fenómeno gradual en el que inicialmente se produce turbulencia en

la zona central del tubo, donde la velocidad es mayor, pero queda una corona de flujo laminar

entre las paredes del tubo y el núcleo central. Al aumentar la velocidad media, el espesor de la

corona laminar disminuye gradualmente hasta desaparecer totalmente. Esta última condición

se consigue a altas velocidades cuando se obtiene turbulencia total en el flujo.

Para un flujo entre placas paralelas, si se toma como dimensión característica la separación

de éstas, el número de Reynolds máximo que garantiza flujo laminar es 1000. Para canales

rectangulares anchos y usando como dimensión característica la profundidad, este límite es de

500; y para esferas con el diámetro como dimensión característica el límite es la unidad.

1.2.

El experimento de Reynolds.

Osborne Reynolds en 1883 presentaba el siguiente dilema, en uno de sus extensos trabajos[8]:

«Aunque las ecuaciones de la hidrodinámica sean aplicables al movimiento laminar, o sea sin

remolinos, mostrando que entonces la resistencia es proporcional a la velocidad, no habían arrojado hasta ese entonces ninguna luz sobre las circunstancias de las cuales dicho movimiento

José Enrique Cabañas Ceballos

5

1.2. EL EXPERIMENTO DE REYNOLDS.

depende. Y, con todo y que en años recientes estas ecuaciones se habían aplicado a la teoría

del torbellino, no se habían aplicado en lo absoluto al movimiento del agua que es una masa de

remolinos, movimiento turbulento, ni habían ofrecido una pista para descubrir la causa de que

la resistencia a tal movimiento varíe como el cuadrado de la velocidad» y agregaba: «Mientras

que, cuando se aplican a olas y al movimiento del agua en tubos capilares, los resultados teóricos concuerdan con los experimentales, la teoría de la hidrodinámica había fracasado hasta la

fecha en proporcionar la más leve sugerencia acerca del porqué no logra explicar las leyes de

la resistencia encontrada por grandes cuerpos que se mueven a través del agua con velocidades

sensiblemente grandes, o por el agua en tuberías bastante anchas».

Como expresan los parrafos anteriores, Reynolds buscaba determinar si el movimiento del

agua era laminar o turbulento, y dilucidar las influencias de los parámetros básicos del fluido

en el cambio de un régimen a otro. Se sabía que cuando más viscoso fuera el fluido, menos

probable es que el movimiento regular o laminar se altere. Por otro lado tanto la velocidad

del fluido como el tamaño del sistema hidráulico son favorables a la inestabilidad, cuanto más

ancho sea el canal y más grande la velocidad mayor es la probabilidad de remolinos, una

indicación clara de turbulencia.

Utilizando el análisis dimensional y con las ecuaciones fundamentales del movimiento

Reynolds comenzó a resolver dichas dudas. A presión constante, pensó, en las ecuaciones

del movimiento de un fluido se equilibra el efecto de la inercia, representado por la energía

cinética contenida en la unidad de volumen, ρU 2 , con el efecto de la viscosidad, representado

por el esfuerzo de Newton, µU/L, donde U es la velocidad media, µ la viscosidad del fuido

y L una longitud característica de la corriente en estudio (el diámetro del tubo por ejemplo).

Ambos parámetros dieron origen al siguiente parámetro adimensional llamado «Número de

Reynolds»:

ρU 2

ρU L

Ef ectos de inercia

=

=

Ef ectos viscosos

µU/L

µ

(1.1)

Es un parámetro capaz de cuantificar la importancia relativa de las acciones mencionadas:

José Enrique Cabañas Ceballos

6

1.2. EL EXPERIMENTO DE REYNOLDS.

un valor pequeño indica que los efectos viscosos prevalecen, con lo que el movimiento será

laminar, mientras que un valor grande, implica que predominan las fuerzas de inercia, por

lo que tendremos un comportamiento turbulento. Debe pues existir un valor intermedio que

separe los dos regímenes y que identificará la relación entre velocidad, viscosidad y longitud

característica tal que alterando alguna de ellas, se pase de régimen laminar a turbulento o

viceversa.

Entonces se propuso determinar bajo qué condiciones experimentales se produce el movimiento laminar y el turbulento. Dado que este último se caracteriza por la presencia de

remolinos, la primera idea que se le ocurrió fue visualizar con colorante el movimiento de un

fluido en una tubería transparente. Así, usó un sifón de vidrio de 6 mm de diámetro (ABC)

lleno de agua con una entrada abocinada en A y una válvula de control en C e introdujo su

brazo corto AB en el agua de un vaso V. Por otro lado, instaló un depósito de líquido coloreado

D, provisto de un tubo EF, también de 6 mm, terminado en una angosta boquilla cónica que

penetraba en el centro de la boca A. El suministro de este líquido se controlaba por medio de

la pinza P como indica la figura 1.1.

Figura 1.1: Sifón utilizado por Reynolds. Imagen adaptada de [10]

Luego de dejar todo el sistema lleno de agua durante varias horas, para asegurarse que

José Enrique Cabañas Ceballos

7

1.2. EL EXPERIMENTO DE REYNOLDS.

todo movimiento interno cesara, se abría poco a poco la pinza P. El líquido coloreado salía de

la boquilla F, primero adquiriendo la forma de la llama de una vela, luego alargándose, hasta

volverse un filamento muy delgado que al desagüar por la apertura de la válvula C se extendía

por todo el sifón. A la válvula C se le daban aperturas siempre mayores, para que aumentara la

velocidad del agua en el sifón, y al mismo tiempo se incrementaba el suministro de colorante,

a fin de que el filamento se mantuviera visible. Contrariamente a lo previsto, con la máxima

abertura de la válvula, este último se mantenía todavía perfectamente claro y estable a lo largo

de todo el tubo, sin el menor asomo de perturbaciones en la corriente. Se prolongó el brazo BC

hasta casi tocar el suelo para aumentar aun más la velocidad pero el filamento no se alteraba

en lo más mínimo.

Evidentemente el diámetro de 6 milímetros era demasiado reducido por lo que el flujo

no pasaba de régimen laminar a turbulento. Entonces Reynolds decidió usar un tubo de 25,4

milímetros (una pulgada). Pero hacer un sifón de vidrio de este diámetro no era fácil y se

le ocurrió una solución mucho más simple, ver figura 1.2. Ésta moficicación se insertó en la

instalación de la figura 1.3.

Figura 1.2: Modificación del sifón utilizado por Reynolds. Imagen adaptada de [10]

José Enrique Cabañas Ceballos

8

1.2. EL EXPERIMENTO DE REYNOLDS.

Figura 1.3: Esquema de la instalación utilizada por Reynolds. Imagen adaptada de [8]

José Enrique Cabañas Ceballos

9

1.2. EL EXPERIMENTO DE REYNOLDS.

El tanque V, de 1,80 metros de largo, medio de ancho y otro tanto de profundidad, se ve

levantado 2 metros por encima del suelo, con el fín de alargar considerablemente el brazo

vertical de la tubería de hierro que prolongaba, al otro lado de la pared del tanque, el tubo de

vidrio AB donde se realizaba el experimento.

Para realizar el experimento, tras asegurarse de que el agua en el tanque V estuviese en

reposo se permitió al tinte fluir muy despacio, y se abrió un poco la válvula C. El filamento

coloreado se estableció como antes, fig. 1.4.a, y permaneció muy estable al crecer la velocidad

hasta que de repente con una leve apertura de la válvula, en un punto situado más o menos

medio metro antes del tubo de hierro, el filamento se expandió y se mezcló con el agua, hasta

llenar el resto del conducto con una nube coloreada, que a primera vista parecía como un tinte

uniforme, fig 1.4.b. Un examen más cuidadoso reveló la naturaleza de esa nube: moviendo el

ojo siguiendo el avance de la corriente, la expansión del filamento coloreado se vió conformada

por un movimiento ondulatorio bien definido, fig. 1.4.c. Al cerrar la válvula de nuevo los

remolinos desaparecieron y el filamento se reconstituyó.

Figura 1.4: Evolución del flujo. Imagen adaptada de [8]

Por lo tanto se produjeron en un mismo tubo los dos regímenes, laminar y turbulento, con

sólo variar la velocidad. Pero el mismo resultado debía obtenerse al calentar el agua, y así

reducir su viscosidad. El cuarto donde se realizaban los experimentos estaba a una temperatura de 8.3◦ C, y ésta era también la temperatura del agua. Con un chorro de vapor Reynolds

consiguió elevarla a 21◦ C, reduciendo 1.39 veces la viscosidad. Aumentando poco a poco la

José Enrique Cabañas Ceballos

10

1.3. MÉTODOS Y ECUACIONES DEL MOVIMIENTO...

velocidad, determinó en ambos casos el valor crítico con el cual empezaba a transformarse

el movimiento laminar y encontró que en el segundo caso la velocidad crítica era 1.45 veces

menor que en el primero.

Aunque esta concordancia fuera aceptable, Reynolds pensó que en el tanque calentado se

habían manifestado algunas perturbaciones adicionales debido tanto a la diferencia de temperatura entre el tanque y el medio ambiente como al gradiente de temperaturas en el tanque

mismo. Reynolds también enfrió el agua hasta su máxima densidad, 4◦ C, agregándole hielo.

Comprobó que en todos los casos existe una velocidad crítica y que varía en proporción directa

con la viscosidad del flujo. Por otro lado, ensayos realizados con otros dos tubos, de distinto

diámetro, permitieron concluir que la velocidad crítica mencionada es inversamente proporcional al diámetro del tubo, confirmando así que el flujo laminar se empieza a alterar en un

valor definido por el parámetro ρU L/µ.

Estos ensayos, realizados con sumo cuidado en muchísimas condiciones distintas, le permitieron confirmar que su previsión era correcta; aun cuando llego a la conclusión de que, para

flujo turbulento, la resistencia que el conducto ofrece al avance de la corriente no es proporcional al cuadrado de la velocidad, si no a una potencia de exponente 1,72.

1.3.

Métodos y ecuaciones del movimiento de un fluido en

una tubería de sección circular.

En este apartado se van a comentar los modelos estudiados y empleados en este proyecto.

Dichos modelos son relaciones experimentales de las distintas variables en el transporte de

fluidos en una tubería, de forma que se relaciona el número de Reynolds con la longitud,

diámetro interno y rugosidad de la tubería y el factor de frición. Estas variables toman la

forma de la ecuacion de Darcy-Weisbach [9]:

José Enrique Cabañas Ceballos

11

1.3. MÉTODOS Y ECUACIONES DEL MOVIMIENTO...

hf =

L · f · v2

2·D·g

(1.2)

Donde hf es la pérdida de carga, L es la longitud de la tubería en metros, f es el factor de

fricción, v es la velocidad del fluido, D el diámetro interno de la tubería y por último g es la

aceleración de la gravedad. Esta ecuación relaciona las magnitudes del transporte del fluido a

través de la tubería con la pérdida de carga. Hay que destacar que dicha pérdida de carga tiene

dimensiones de longitud y se calcula en metros si se utiliza el Sistema Internacional. Luego tan

sólo es necesario hallar una forma del factor de frición para poder hallar la pérdida de carga.

Para ello se emplean diversos modelos que se especifican a continuación.

1.3.1.

Ecuación de Blasius.

Blasius en 1911 propone una expresión en la que el factor de fricción viene dado sólo como

una función del número de Reynolds [1]. Dicha expresión es válida para tubos lisos, en los que

la rugosidad relativa r , (la relación entre el diámetro y la rugosidad media del tubo) no afecta

al flujo al tapar la subcapa laminar las irregularidades de la tubería.

Se puede expresar de la siguiente manera:

f = 0,3164 · Re−0,25 ,

(1.3)

y como se puede observar es un modelo muy simplificado en el que el factor de fricción

sólo depende del número de Reynolds.

José Enrique Cabañas Ceballos

12

1.3. MÉTODOS Y ECUACIONES DEL MOVIMIENTO...

1.3.2.

Ecuación para régimen laminar.

Esta ecuación es la más sencilla de todas y la única que se puede deducir de forma analítica,

pero sólo es válida en régimen laminar, es decir, con números de Reynolds por debajo de 4000,

si el sistema hidráulico es una tubería de sección circular. Se escribe como:

f=

1.3.3.

64

.

Re

(1.4)

Ecuación de Colebrook-White.

Esta ecuación es una de las más precisas para el cálculo del factor de fricción y en un

rango más amplio, pero tiene la desventaja de su complejidad al ser una función implícita.

Debe resolverse de forma iterativa hasta alcanzar una cota de error aceptable, con el coste

computacional y tiempo que ello conlleva. Fue propuesta por Colebrook y White en 1939 [2]

y es la más utilizada por ser la más precisa y universal.

Dicha fórmula es:

1

√ = −2,0 log10

f

1.3.4.

r

2,5226

√ .

+

3,7065 Re f

(1.5)

Ecuación de Prandtl.

La ecuación de Prandtl es más sencilla que la anterior, pero a costa de disminuir su rango de

validez al eliminar su dependencia con la rugosidad relativa. Fue propuesto en 1930, ampliando

el rango de validez del modelo de Blausius [3]. Su forma es la siguiente:

José Enrique Cabañas Ceballos

13

1.3. MÉTODOS Y ECUACIONES DEL MOVIMIENTO...

1

√ = 2,0 log10

f

1.3.5.

√ Re f

.

2, 51

(1.6)

Ecuación de von Karman-Nikuradse.

Este modelo es aun más sencillo, ya que como se puede observar no depende del número

de Reynolds, sólo de la rugosidad relativa de la tubería. Fue propuesto en 1933 para poder

utilizar una expresión similar a la ecuación de Prandtl con tuberías rugosas [3]. y su forma es:

1

√ = −2,0 log10

f

1.3.6.

r

.

3, 71

(1.7)

Diagrama de Moody.

Todas las expresiones y ecuaciones anteriores presentan inconvenientes que hacen gravoso

su uso, incluso con los avances en computacion y cálculo actuales. En 1944 el ingeniero

norteamericano Lewis F. Moody trató de solventar este problema con la búsqueda experimental de un diagrama en el que el factor de fricción se viera reflejado en función tanto del

número de Reynolds como de la rugosidad relativa de la tubería [4]. El diagrama obtenido,

llamado Diagrama de Moody en su nombre, fig. 1.5, permanece en uso actualmente. Habitualmente se emplea el Diagrama de Moody para obtener una solución inicial, que aunque no

es lo suficientemente precisa para utilizarla como solución final, es válida para poder realizar

iteraciones con la ecuacion de Colebrook-White y llegar rápidamente a la solución final con la

precisión requerida.

José Enrique Cabañas Ceballos

14

1.3. MÉTODOS Y ECUACIONES DEL MOVIMIENTO...

Figura 1.5: Diagrama de Moody. Imagen adaptada de [7]

1.3.7.

Ecuación Explícita.

Esta ecuación es uno de los métodos más sencillos para solucionar la dependencia de la

pérdida de carga con la rugosidad y el número de Reynolds. Su origen está en realizar una

aproximación numerica del diagrama de Moody, que es válida en un rango muy amplio de

números de Reynolds gracias a la gran cantidad de términos empleados. Los detalles del procedimiento están detallados en [5] y su expresión es la siguiente:

r

1

√ = −2,0 log10

−

3,7065

f

0,9924 0,9345 5,0272

r

4,567

r

5,3326

−

log10

−

log10

−

,

Re

3,827

Re

7,7918

208,815 + Re

(1.8)

donde Re es el número de Reynolds y r es la rugosidad relativa de la tubería como en

José Enrique Cabañas Ceballos

15

1.3. MÉTODOS Y ECUACIONES DEL MOVIMIENTO...

casos anteriores. Como se puede observar a pesar de ser una ecuación explícita lo que facilita

su resolución de una forma clara , sigue resultando una ecuación muy compleja.

1.3.8.

Ecuación de Churchill.

Este modelo fue propuesto por S. W. Churchill en 1977 [6]. Este modelo abarca tanto el

régimen turbulento como el laminar pero requiere una capacidad de cálculo muy importante,

por lo que es complicado conseguir la precisión necesaria en los cálculos implementándolo

en un programa de cálculo convencional ya que se cometen errores de redondeo y truncado,

aportando estas soluciones con un error superior al 50 % por lo que la solución obtenida no

es válida. Sin embargo utilizando un programa de cálculo avanzado como Matlab, se obtienen

resultados precisos.

Su fórmula es la siguiente:

12

1/12

8

1

f =8

+

,

Re

(A + B)1,5

(1.9)

donde A y B toman la forma:

A = 2,457 log

1

7 0,9

( Re ) + 0,27r

16

37530

B=

Re

16

,

(1.10)

Como se aprecia cláramente este metodo presenta importantes problemas de cálculo debido

a los redondeos ya que opera con valores muy próximos a cero. En el cálculo del factor de

frición trabaja con valores del orden de (1 · 10−4 )12 o lo que es lo mismo 1 · 10−48 . Debido a

esta dificultad de operación, no se ha podido implementar en el programa informático, aunque

se ha estudiado el método mediante el programa Matlab, y se han observado resultados muy

similares al modelo de Colebrook para el régimen turbulento. En el régimen laminar no se

José Enrique Cabañas Ceballos

16

1.3. MÉTODOS Y ECUACIONES DEL MOVIMIENTO...

han obtenido resultados concluyentes, debido a que no se han podido conseguir resultados

experimentales en esta zona por limitaciones en la instalación experimental.

José Enrique Cabañas Ceballos

17

CAPÍTULO 2. PROCEDIMIENTO EXPERIMENTAL

Capítulo 2

PROCEDIMIENTO EXPERIMENTAL

En este capítulo se describe la instalación experimental y el procedimiento para la toma

de medidas necesarias para la evaluación experimental de la expresiones previamente presentadas. La instalación experimental se describe en primer lugar, y después de definir los

principales puntos del método para la adquisición y toma de datos, el capítulo finaliza con las

expresiones empleadas en el cálculo del factor de fricción a partor de los datos adquiridos.

2.1.

Instalación Experimental.

La instalación experimental está compuesta por una serie de elementos que permiten la

circulación del fluido, en este caso agua, de forma controlada a través de ella. También posee

la posibilidad de medir parámetros importantes tales como el caudal y la presión relativa entre distintos puntos de la misma. Esta última es equivalente a la caida de presión debida al

rozamiento o pérdida de carga. Así la instalación posee un sistema experimental análogo al

de los experimentos de Reynolds. Esta instalación se utiliza para la realización de prácticas

de diversas asignaturas relacionadas con la mecánica de fluidos y se encuentra situada en el

laboratorio de Mecánica de Fluidos de la E.T.S.I.I. de Ciudad Real.

José Enrique Cabañas Ceballos

18

2.1. INSTALACIÓN EXPERIMENTAL.

La instalación esta compuesta por los siguientes componentes:

Depósito de agua. Tiene dos funciónes, almacenar y recoger el agua utilizada en el experimento de forma que se pueda cuantificar el caudal que atraviesa la instalación y

además evitar el derroche de agua ya que permite la recirculación.

Bomba hidráulica. Su misión es transportar el agua a través de la instalación. La absorbe

del depósito y la expulsa a través de una tubería que recorre la instalación experimental.

Válvulas. Estos componentes permiten regular el caudal que atraviesa la instalación,

llegando incluso a cortarlo si se encuentra totalmente cerrada.

Tubería. Conduce el agua desde la bomba, recorre toda la instalación pasando por las

válvulas y la retorna al depósito de nuevo.

Medidor de presión. Este componente mide la caída de presión entre dos puntos de

la tubería de manera que la medida es una presión relativa. Dicha caida de presión es

equivalente a la pérdida de carga debida al rozamiento del fluido con la tubería.

Desagüe. Su función es trasladar el agua de la tubería al depósito para poder ser reutilizada.

Su esquema es el de la figura 2.1, donde ∆P es el medidor de presión que mide la presión

relativa entre los puntos P1 y P2 separados entre sí una distancia L de 0,915 metros. B se

corresponde a la bomba hidráulica, D es el depósito de agua y por último V1 es la válvula

sobre la que se actúa para regular el caudal.

José Enrique Cabañas Ceballos

19

2.2. FUNCIONAMIENTO.

Figura 2.1: Esquema de la instalación. Imagen adaptada de [9]

2.2.

Funcionamiento.

Antes de la puesta en marcha, se deben inspeccionar algunos elementos para asegurar su

correcto funcionamiento y precisión en las medidas efectuadas:

Debemos asegurarnos de que al menos una de las válvulas esté abierta para evitar daños

a la bomba y a la instalación por sobrepresiones.

El nivel del depósito de agua debe encontrarse por encima de un nivel mínimo para

asegurar un caudal constante y evitar la entrada de aire al sistema.

Se debe medir la temperatura ambiente ya que esto afecta directamente a la viscosidad

del agua y por tanto a los resultados obtenidos.

Una vez hechas las comprobaciones y medidas anteriores podemos poner en marcha la

bomba. Es conveniente esperar unos segundos para alcanzar el régimen estacionario y a continuación se puede comenzar con la toma de medidas.

José Enrique Cabañas Ceballos

20

2.3. TOMA DE MEDIDAS.

Los parámetros que se pueden medir entre dos puntos de interés, en nuestro caso dos puntos

de una tubería separados en un metro son el caudal de agua que lleva la tubería y la presión

relativa entre esos dos puntos.

El caudal se mide símplemente mediante un nivel y cronometrando el tiempo que transcurre al cambiar dicho nivel entre diferentes marcas graduadas que se corresponden con un

volumen expresado en litros. Por tanto, el caudal se calcula como la relación entre el volumen

de líquido desplazado y el tiempo invertido por la bomba para moverlo:

Q[l/s] =

∆V

[l/s]

∆t

(2.1)

La presión relativa es medida por su relación con la altura de columna de agua, una conectada a un punto de la instalación y otra conectada a otro. Esta presión es directamente proporcional a la diferencia de alturas entre las dos columnas, por lo que será la cantidad a emplear

diréctamente como pérdida de carga sin realizar ninguna transformación posterior.

Dado que los datos de viscosidad, diámetro interno de la tubería, caudal (volumen desplazado y tiempo invertido) y pérdida de carga son datos conocidos, se pueden calcular el número

de Reynolds, el factor de fricción, la velocidad del fluido y la rugosidad efectiva analíticamente, usando las ecuaciones correspondientes que relacionan unas variables con las otras.

En el procedimiento de toma de datos, las medidas se efectuarán repetidas veces para

mejorar la precisión de las mismas y poder tener una cota estadística del error cometido.

2.3.

Toma de medidas.

Habiendo hecho las comprobaciones necesarias ponemos en funcionamiento la bomba y

esperamos el tiempo suficiente para que se estabilice el flujo, una vez que se ha alcanzado el

régimen estacionario, podemos comenzar con la toma de datos. De los datos necesarios, el

José Enrique Cabañas Ceballos

21

2.4. CÁLCULO DE LOS PARÁMETROS.

diámetro de la tubería es un parámetro conocido y de valor constante e igual a 13,6 mm. La

temperatura se puede medir fácilmente mediante un termómetro de laboratorio y también es un

parámetro invariable. En el momento de la adquisión de datos, se consideró un valor de 25o C.

La densidad del fluido, en nuestro caso agua, también se trata de un dato conocido y constante,

con un valor de 1000 kg/m3 . Debido a que la temperatura y la densidad son constantes, la

viscosidad tambien lo es y su valor es de 1,001 · 10−6 m2 /s. Con estos datos ya se puede

proceder a medir el caudal y la caída de presión en la sección de la tubería que hemos escogido

para la toma de datos experimentales. Esta toma de datos se hace de la siguiente forma: Una

vez alcanzado el régimen estacionario, se pone el cronómetro a cero e interrumpiendo el paso

del agua esperamos a que el nivel del depósito alcance la linea cero de la escala graduada.

Ponemos en marcha el cronómetro, y lo paramos cuando el nivel del depósito alcance la siguiente marca graduada de medida del volumen, así mismo anotamos la caída de presión inicial

y final. Repetiremos la toma de medidas aumentando en cada medida una línea de la escala

hasta llegar a la última linea de la escala graduada del depósito.

Con este procedimiento, obtenemos la primera serie de medidas, la cual debemos repetir

varias veces para poder hacer un análisis estadístico del error. Este procedimiento debe ser

repetido para diversas posiciones de la válvula que regula el caudal que circula por el sistema,

de forma que obtendremos medidas para distintos caudales. De esta forma se obtiene una nube

de puntos que se puede analizar para comprobar la dependencia del caudal con la perdida de

carga mediante el número de Reynolds, la viscosidad, el diámetro y la rugosidad de la tubería.

2.4.

Cálculo de los parámetros.

Como la pérdida de carga es un dato conocido porque lo hemos medido y asociado a un

caudal determinado, se puede calcular el factor de fricción empleando la ecuación de DarcyWeisbach, expresión que proviene de realizar un análisis dimensional sobre los parámetros de

los que depende la pérdida de carga [2]:

José Enrique Cabañas Ceballos

22

2.4. CÁLCULO DE LOS PARÁMETROS.

hf [m] =

f LV 2 [m3 /s2 ]

,

2Dg [m2 /s2 ]

(2.2)

donde hf es la pérdida de carga en metros, f corresponde al factor de frición que es un

parámetro adimensional, g a la aceleración de la gravedad que viene expresada en (m/s2 ), D y

L corresponden al diámetro y longitud de la tubería respectivamente expresados en metros, y

por último V es la velocidad del fluido (m/s).

Despejando el factor de frición, podemos observar su carácter adimensional y obtenerlo en

función de las medidas realizadas anteriormente

f [adimensional] =

2Dghf [m3 /s2 ]

.

LV 2 [m3 /s2 ]

(2.3)

Para calcular la rugosidad de la tubería, en este proyecto se utiliza la ecuación de ColebrookWhite:

1

√ = −2,0 log10

f

r

2,5226

√ .

+

3,7065 Re f

(2.4)

Como observamos esta ecuación es una función implícita en el factor de fricción, sin embargo se convierte en una función explícita al tener como única incógnita la rugosidad. Operando y despejando la rugosidad absoluta obtenemos:

= 3,7065 · D 10

−1

√

f

2,5226

√ ,

−

Re f

(2.5)

con la rugosidad absoluta de la tubería expresada en metros. Si se pretende calcular la

rugosidad relativa para poder emplear el diagrama de Moody y hacer comprobaciones, símplemente hay que dividir entre la longitud característica del sistema, es decir, el diámetro de la

tubería en metros también para ser dimensionalmente consistente:

José Enrique Cabañas Ceballos

23

2.4. CÁLCULO DE LOS PARÁMETROS.

r [adimensional] =

[m]

.

D [m]

(2.6)

Por lo que calculado directamente se obtiene:

−1

2,5226

√

√ .

r =

= 3,7065 10 f −

D

Re f

José Enrique Cabañas Ceballos

(2.7)

24

CAPÍTULO 3. RESULTADOS

Capítulo 3

RESULTADOS

En este capítulo se presentan los resultados obtenidos mediando el método descrito en

el capítulo anterior y se realiza una comprobación entre ellos y el diagrama de Moody, concluyendo que los datos se ajustan de manera precisa al diagrama, por lo tanto se puede comparar el resultado obtenido experimentalmente con las diversas ecuaciones presentadas para

poder apreciar cuál se ajusta mejor a la realidad, lo que se realiza en la última sección del

capítulo.

3.1.

Comparación entre los resultados experimentales y el

diagrama de Moody.

Una vez realizados los experimentos se ha procedido a su tratamiento estadístico, donde

se calculan la media y el error cuadrático medio, obteniendo los resultados presentados en la

tabla 3.1.

José Enrique Cabañas Ceballos

25

3.1. COMPARACIÓN ENTRE LOS RESULTADOS...

Los parámetros de la instalación y el líquido empleado son los siguientes, como ya se había

comentado en el capítulo anterior:

Agua: Viscosidad = 1.001·10−6 m2 /s

Diámetro interno de la tubería = 13,6 mm

Longitud de la tubería = 915 mm

Una vez que se ha calculado tanto el factor de frición como el número de Reynolds, se

puede proceder a su representación gráfica para su mejor comprensión y poder compararlos

con el diagrama de Moody que debe predecir los resultados obtenidos. Los datos obtenidos

con la instalación experimental del laboratorio cubren un reducido rango experimental, fig.

3.1, por lo que sólo se consigue analizar una pequeña parte del diagrama de Moody; ésta línea

roja representa los puntos experimentales en la figura 3.2.

Caudal

Pérdida Velocidad

medio

de carga

(l/s)

(mm)

0,300 ± 0,003

380 ± 2

2,07

28.266

0,0257

0,0008

0,283 ± 0,001

340 ± 2

1,95

26.521

0,0262

0,0008

0,263 ± 0,001

300 ± 2

1,81

24.627

0,0268

0,0010

0,220 ± 0,002

220 ± 2

1,52

20.697

0,0279

0,0010

0,165 ± 0,001

130 ± 2

1,13

15.434

0,0297

0,0012

0,114 ± 0,001

68 ± 3

0,78

10.711

0,0320

0,0011

0,097 ± 0,001

50 ± 2

0,66

9.088

0,0333

0,0012

0,090 ± 0,001

44 ± 2

0,62

8.437

0,0334

0,0008

(m/s)

Número

de

Factor Rugosidad

de

relativa

Reynolds frición

Tabla 3.1: Resultados experimentales

Podemos observar como la instalación experimental del laboratorio tiene unas posibilidades muy reducidas de acción y sólo se consigue analizar una pequeña parte del diagrama de

José Enrique Cabañas Ceballos

26

3.1. COMPARACIÓN ENTRE LOS RESULTADOS...

Figura 3.1: Factor de fricción obtenido experimentalmente frente a número de Reynolds.

José Enrique Cabañas Ceballos

27

3.1. COMPARACIÓN ENTRE LOS RESULTADOS...

Moody, realzada por el rectángulo rojo de la figura 3.2.

Figura 3.2: Zona estudiada del diagrama de Moody.

Se observa cláramente cómo los datos experimentales y los predichos por el diagrama de

Moody se corresponden con una diferencia muy reducida, del orden del 10 %. Así podemos

afirmar que la rugosidad relativa de la tubería posee un límite superior de 0.001 puesto que

estos son los datos que se corresponden con el diagrama de Moody, y su correspondecia con

la rugosidad absoluta se calcula fácilmente ya que el diámetro de la tubería es un parámetro

conocido. La rugosidad absoluta obtenida es 0,013 ± 0,002 mm. Además se puede ver cómo la

rugosidad se mantiene constante dentro del margen de error, ver fig. 3.3, excepto para números

de Reynolds bajos, donde se aprecia un pico en la gráfica. Este resultado es lógico ya que nos

encontramos en la zona de transición entre los regímenes laminar y turbulento, región para la

cual los datos experimentales no son concluyentes debido a la alta dispersión de los mismos y

a la dificultad de hallar puntos en esta región de transición.

José Enrique Cabañas Ceballos

28

3.1. COMPARACIÓN ENTRE LOS RESULTADOS...

Figura 3.3: Rugosidad relativa obtenida experimentalmente frente al número de Reynolds utilizando el modelo de Colebrook.

José Enrique Cabañas Ceballos

29

3.2. DISCUSIÓN DE LAS DIVERSAS ECUACIONES...

3.2.

Discusión de las diversas ecuaciones presentadas y su

validez.

En esta sección se compararán gráficamente los distintos modelos mencionados anteriormente con los resultados experimentales para poder comprobar el rango de validez de dichos

modelos.

En la figura 3.4 se grafica el factor de fricción frente al número de Reynolds para distintas

rugosidades. Como se puede apreciar, a medida que el número de Reynolds aumenta el factor

de fricción disminuye. Esto sucede hasta un valor a partir del cual se mantiene constante, cuando el flujo está totalmente dominado por la rugosidad. Además se observa como a medida que

hacemos que la tubería sea más lisa, es decir menos rugosa, el factor de fricción se convierte

en un valor constante para un número de Reynolds cada vez mayor. Así, siguiendo una de las

curvas del factor de fricción, para bajos números de Reynolds, el factor de fricción es elevado, y a medida que aumenta la turbulencia, es decir el número de Reynolds se incrementa, el

factor de fricción disminuye hasta alcanzar un valor constante e independiente del número de

Reynolds.

Y este factor de frición constante depende de la rugosidad de la tubería como ya se había

dicho, ya que para rugosidades altas, es más grande y se alcanza a números de Reynolds más

bajos.

3.2.1.

Tubería lisa.

En una tubería lisa, el flujo necesita un número de Reynolds muy alto para desarrollar

completamente la turbulencia, fig. 3.5. Analizando los distintos modelos, se ve que la ecuación

de Von Karman-Nikuradse no es válida en este caso ya que sólo se puede aplicar para el flujo

turbulento totalmente desarrollado, donde el factor de fricción es independiente del número de

Reynolds, situación muy difícil de alcanzar en una tubería lisa.

José Enrique Cabañas Ceballos

30

3.2. DISCUSIÓN DE LAS DIVERSAS ECUACIONES...

Figura 3.4: Dependencia del factor de fricción con la rugosidad

José Enrique Cabañas Ceballos

31

3.2. DISCUSIÓN DE LAS DIVERSAS ECUACIONES...

Por otro lado, tanto las ecuaciones explícita,como las de Colebrook y Prandtl sí modelizan

con precisión el factor de fricción en estas condiciones. Comparando la expresión del régimen

laminar con el resto de modelos, se observan discrepancias significativas. Esto es debido a que

este modelo es específico para régimen laminar, mientras que los otros son más generales lo

que en estas condiciones de flujo les lleva a cometer errores importantes debido a la dificultad

de integrar en un único modelo el amplio rango de números de Reynolds deseado.

Figura 3.5: Factor de fricción para tubería lisa. Rugosidad relativa 1 · 10−8

3.2.2.

Rugosidad relativa de 1 · 10−5 .

En este caso nos encontramos con una rugosidad muy pequeña, para la cual el flujo turbulento se desarrolla completamente a partir de un número de Reynolds en torno a 106 . A partir

de este punto el factor de fricción es independiente del número de Reynols, fig. 3.6. Por otro

lado se observa como los modelos de Prandtl, Colebrook y el explícito son coincidentes y una

José Enrique Cabañas Ceballos

32

3.2. DISCUSIÓN DE LAS DIVERSAS ECUACIONES...

vez desarrollado completamente el flujo turbulento, estos modelos tienden asintóticamente al

modelo de von Karman-Nikuradse. A partir del mismo número de Reynolds en el que el flujo

turbulento está completamente desarrollado, el modelo de Prandtl deja de ser válido debido a

que no depende del número de Reynolds ni de la rugosidad de la tubería.

Figura 3.6: Factor de fricción con una rugosidad relativa de 1 · 10−5

3.2.3.

Rugosidad relativa de 1 · 10−3 .

La rugosidad sigue tomando importancia a medida que aumenta, lo cual pone a prueba

la validez de los modelos. El modelo de Prandtl sólo es válido en la zona laminar, mientras

que el de von Karman-Nikuradse se puede emplear en la zona turbulenta una vez que se ha

desarrollado completamente el flujo. Por otro lado podemos decir que los modelos de Colebrook y el Explícito tienden asintóticamente por los extremos a los modelos de Prandtl y von

Karman-Nikuradse, como indica la figura 3.7.

José Enrique Cabañas Ceballos

33

3.2. DISCUSIÓN DE LAS DIVERSAS ECUACIONES...

Figura 3.7: Factor de fricción con una rugosidad relativa de 1 · 10−3

José Enrique Cabañas Ceballos

34

3.2. DISCUSIÓN DE LAS DIVERSAS ECUACIONES...

3.2.4.

Rugosidad relativa de 0,01.

En este caso la rugosidad representa un orden de magnitud de un 1 % del diámetro de

la tubería. El modelo de Prandtl se puede descartar ya que no es válido con la excepcion de

números de Reynolds realmente pequeños por debajo de 300, fig. 3.8, los cuales son complicados de conseguir en las condiciones habituales en el transporte de fluidos. El resto de modelos

son coincidentes una vez que se ha desarrollado completamente el flujo, en torno a un número

de Reynolds de 5 · 104 .

Figura 3.8: Factor de fricción con una rugosidad relativa de 0,01

3.2.5.

Rugosidad relativa de 0,05.

En este caso la rugosidad es macroscópica, apreciable a simple vista. El régimen turbulento

se desarrolla completamente para valores de número de Reynolds muy bajos, del orden de 104 .

José Enrique Cabañas Ceballos

35

3.2. DISCUSIÓN DE LAS DIVERSAS ECUACIONES...

El modelo de Prandtl no es válido ya que fue pensado para tuberías lisas y la rugosidad es un

parámetro con gran importancia en este caso, ver fig. 3.9. El modelo de von Karman-Nikuradse

toma validez una vez desarrollada la turbulencia, como siempre, tendiendo asintóticamente a

éste último tanto el modelo Explícito como el de Colebrook.

Figura 3.9: Factor de fricción si la rugosidad relativa es de 0,05

3.2.6.

Rugosidad relativa de 1.

Este es un caso hipotético en el cual la rugosidad es del mismo orden de magnitud que el

diámetro de la tubería y se aprecia cláramente como el modelo de Prandtl no es válido. Sin

embargo, el de von Karman-Nikuradse tiende asintóticamente desde un principio al de Colebrook y al Explícito, fig. 3.10. Al aumentar la rugosidad el régimen turbulento se desarrolla

completamente para números de Reynolds muy bajos, del orden de 103 .

José Enrique Cabañas Ceballos

36

3.2. DISCUSIÓN DE LAS DIVERSAS ECUACIONES...

Figura 3.10: Factor de fricción con rugosidad relativa de 1

José Enrique Cabañas Ceballos

37

3.3. EXPLICACIÓN DEL PROGRAMA.

3.3.

Explicación del programa.

El programa informático se ha desarrollado a partir de las necesidades demandadas: interface visual, sencillez de manejo, empleo de bases de datos con las características de los

fluidos y materiales de las tuberías, flexibilidad al operar con los datos, presentación de resultados claros, empleo de distintos modelos de transporte de fluidos y comparación entre los

resultados.

Lo primero que se programó fue la forma de resolver un sistema de ecuaciones capaz de

proporcionar los valores de los parámetros de la instalación de forma que sean cuales quiera

tanto los datos conocidos como las incognitas, con la excepción de la rugosidad que debe

ser un parámetro conocido puesto que la única forma de calcularla es resolver el modelo de

Colebrook teniendo como única incógnita la rugosidad una vez conocidos todos los datos y

calculada la pérdida de carga y el factor de frición.

Por otro lado, se buscó dotar al programa de flexibilidad puesto que aunque existe una base

de datos de la cual se leen los datos de viscosidad de diferentes fluidos y las rugosidades de

los distintos materiales en las tuberías, es posible emplear otros parámetros. La flexibilidad

también se hace notable al poder elegir cualquier combinación de variables para ser incógnitas

o parámetros conocidos para calcular los restantes. Por este motivo es necesario desplegar un

árbol de variables para tener en cuenta todas las combinaciones posibles y posteriormente,

mediante una serie de if anidados se programa su resolución en función de las incógnitas y los

parámetros conocidos. Cómo es lógico, algunas combinaciones de variables no son posibles,

por lo que el programa advertirá este hecho enviando mensajes de error tales como «datos

insuficientes» o «sistema incompatible».

Los resultados del factor de fricción se redondean a 6 cifras significativas con el objetivo de

ser más manejables. Así mismo se presentan los resultados de cada modelo por separado para

poder compararlos y posteriormente se elabora una media ponderada de ellos para presentar

un factor de frición medio. La pérdida de carga se calcula mediante la ecuación de DarcyWeisbach empleando este factor de fricción medio.

José Enrique Cabañas Ceballos

38

3.4. CÁLCULOS MEDIANTE MATLAB.

El programa se ha escrito en Java y su código se presenta en el Anexo B. Del mismo modo

se ha elaborado un manual de usuario presentado en el Anexo A.

3.4.

Cálculos mediante Matlab.

Los cálculos del factor de fricción con diversas rugosidades y los cálculos estadísticos

presentados en las secciones precedentes se han realizado con el programa Matlab y estan

presentados en el Anexo C.

Una vez obtenidos los datos experimentales se analizan estadísticamente, calculando la

media, el error cuadrático medio y la desviación típica para otener una dispersión del error de

las medidas. A su vez se calculan el resto de parámetros y se representan gráficamente para

su mejor compresión y análisis. De esta forma se puede representar el factor de fricción y la

rugosidad frente al número de Reynolds y comparar los resultados con el diagrama de Moody.

Por otro lado, se representan gráficamente los distintos modelos que explican el comportamiento del transporte de fluidos a lo largo de una tubería y se analiza lo que ocurre variando

el número de Reynolds y la rugosidad de forma independiente, es decir se obtienen curvas de

nivel de estas funciones. De esta forma se puede analizar el comportamiento del fluido manteniendo todas las variables de las que depende el transporte a lo largo de la tubería constantes

y variando sólo una, la variable objeto de estudio. Esto se realiza de dos formas, mediante la

representación gráfica de todos los modelos frente al número de Reynolds para una misma rugosidad y analizando un método en todo el rango de números de Reynolds, pero representando

gráficamente distintas rugosidades, como ya se ha hecho en párrafos anteriores.

José Enrique Cabañas Ceballos

39

CAPÍTULO 4. CONCLUSIONES

Capítulo 4

CONCLUSIONES

El transporte de fluidos hasta el siglo XIX era un procedimiento totalmente artesanal. Se

sabía de la existencia de turbulencias, pérdidas de carga, etc, pero no se conocían sus causas

ni la forma de cuantificarlas, por lo que había que recurrir a la experiencia y utilizar amplios

márgenes de seguridad en las instalaciones hidráulicas.

Los experimentos de Reynolds, Prandtl, Colebrook, White y muchos otros, esclarecieron

la compleja naturaleza de estos fenómenos. A pesar de haber conseguido desarrollar unos

modelos que predicen el comportamiento del fluido bajo diversas condiciones de flujo para

poder aplicarlos, hay que tener en cuenta la variabilidad de las medidas, y que estos modelos

no dejan de ser aproximaciones a la compleja realidad de comportamiento de los fluidos en el

transporte, por tanto cometen un error alrededor del 20 % en muchas ocaciones.

Los modelos estudiados aproximan el comportamiendo del fluido, de forma que el factor de fricción disminuye a medida que aumenta el número de Reynolds, hasta alcanzar un

valor constante e independiente del número de Reynolds un vez desarrollado completamente

el régimen turbulento. Además, este valor de número de Reynolds a partir del cual el factor

de fricción permanece constante depende de la rugosidad de la tubería, alcanzando valores

mayores a medida que la rugosidad disminuye, es decir la tubería es más lisa. Todo esto se

José Enrique Cabañas Ceballos

40

ha graficado para poder comparar visualmente dichos modelos y comprobar el rango de aplicación de los mismos. Además se han ajustado a la misma escala que el diagrama de Moody

para tomarlo como referencia.

Los experimentos realizados en el laboratorio se corresponden con estos modelos y su

precisión. Y, a pesar de intentar mantener todo invariable y esperar el tiempo necesario para

alcanzar el régimen estacionario en el sistema al realizar las mediciones, se observa como

hay fluctuaciones en los parámetros del sistema. El caudal proporcionado por la bomba oscila

debido a oscilaciones en la red eléctrica y a que estamos utilizando un depósito de agua de

pequeñas dimensiones, por lo cual a medida que la bomba extrae agua del sistema, la presión

a la entrada de la bomba disminuye.

En la modelización de la tubería se ha utilizado como hipótesis que su rugosidad es contínua, aleatoria y estable, pero se conoce la existencia de cal y otras sustancias que se adhieren

a las paredes de la misma añadiendo rugosidad al sistema que no cumplen estas condiciones.

La temperatura tampoco es un factor que permanece constante ya que a medida que la bomba

trabaja, hay rozamiento y por tanto se genera calor, el cual es absorbido por el agua aumentando su temperatura. Esta variación afecta la densidad y viscosidad del fluido. Las medidas a

su vez tienen una variabilidad intrínseca al ser observadas en escalas graduadas con pequeñas

oscilaciones y por tanto están sujetas al error cometido por el observador. Pero a pesar de todas

las fuentes de error y variación en los parámetros medidos, con los resultados obtenidos y una

vez tratados estadísticamente, al compararlos con el diagrama de Moody, la referencia en este

proyecto, se comete un error por debajo del 10 %.

Una vez analizados los modelos, y comparados con los resultados experimentales, se procede a la elaboración del programa informático. En él se ponderan los resultados de dichos

modelos en función de su rango de aplicación, de tal forma que se obtenga el mejor resultado

posible. En este proceso se llega incluso a desechar puntualmente alguno de los modelos a

la hora de calcular los parámetros si fuera necesario por encontrarse fuera del rango de aplicación con las variables dadas. Dicho programa, conocidos algunos datos de la instalación,

calcula el resto de los parámetros, asi como el factor de frición que predice cada modelo, el

José Enrique Cabañas Ceballos

41

factor de fricción ponderado y la perdida de carga del sistema, dando avisos en caso de errores

puntuales.

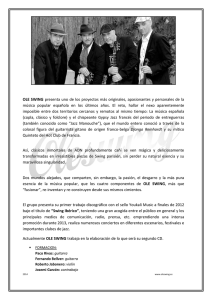

Figura 4.1: Resultados experimentales

Como se aprecia en la figura 4.1, los modelos de Colebrook y el Explícito son coincidentes

entre sí y reproducen los datos experimentales fielmente en el rango de números de Reynolds

que permite estudiar la instalacion hidraúlica del laboratorio. El modelo de Prandtl también se

ajusta a los resultados obtenidos pero comete un error mayor que los métodos anteriores, por

lo que este modelo se desecha a la hora de implementar el programa informático. El modelo

para régimen laminar se encuentra fuera de rango, por lo que no es válido y es desechado del

mismo modo y el modelo de von Karman-Nikuradse vemos que no es aplicable en este rango

de números de Reynolds, aunque se ha estudiado que tiende asintóticamente a los modelos

anteriores para números de Reynolds superiores a 107 .

El programa se ha diseñado proporcionando cierta flexibilidad a la hora de introducir los

José Enrique Cabañas Ceballos

42

datos dado que se eligen mediante una lista desplegable extraida de una base de datos. Ésta

base de datos puede modificarse fácilmente en cualquier momento mediante un programa de

edición de texto plano, véase el manual en los apéndices. Del mismo modo y a pesar de haber

seleccionado alguna de las opciones de la lista desplegable, se pueden cambiar los valores

predeterminados para obtener valores de la pérdida de carga mas adecuados.

Debido a la gran complejidad de los cálculos por ser modelos implícitos, se decidió la realización del programa informatico para aprovechar la gran capacidad de calculo de cualquier

ordenador de sobremesa convencional. Comparando la resolución de forma tradicional de estos

problemas con la resolución mediante el programa informático, se observa como se gana en

velocidad, precisión del cálculo al poder utilizar varios modelos y estar seleccionados segun

el rango de aplicación de los mismos y fiabilidad al cometer menos errores de cálculo que de

forma manual. Además es fácil representar gráficamente la solución obtenida de forma que se

pueden analizar los resultados obtenidos y encontrar los posibles errores visualmente.

José Enrique Cabañas Ceballos

43

BIBLIOGRAFÍA

Bibliografía

[1] V. L. Streeter, Mecánica de los fluidos, McGraw-Hill (2004).

[2] F. White, Mecánica de fluidos, McGraw-Hill (2001).

[3] Langelandsvik, An evaluation of the friction factor formula based on operational data.

Presentado en la conferencia PSIG 2005 (2005).

[4] L. F. Moody, Friction factor for pipe flow. Trans. Am. Soc. Mech. Engrs vol. 66, p. 671

(1944).

[5] A. Monzón, Short communication: improved explicit equations for estimation of the friction factor in rough and smooth pipes. Chemical Engineering Journal vol. 86 pp. 369-374

(2002).

[6] H. M. Hathoot, Unsteady flow through a pipe connecting tow reservoirs. Research Bulletin No. 80, Agric. Res. Center, King Saud Univ., pp. 5-25 (1999).

[7] V. T. Chow, Hidráulica de los canales abiertos, McGraw-Hill (2004).

[8] O. Reynolds, An experimental investigation of the circumstances which determine

whether the motion of water in parallel channels shall be direct or sinuous and of the law

of resistance in parallel channels. Royal Society Phil. Trans. vol. 40 is.29 pp.56 (1883).

[9] Asociación Técnica Española de Climatización y Refrigeración (ATECYR), Guía técnica de selección de equipos de transporte de fluidos, Ahorro y eficiencia energética en

climatización , IDAE (Instituto para la Diversificación y Ahorro de la Energía), vol. 10,

2010.

José Enrique Cabañas Ceballos

44

BIBLIOGRAFÍA

[10] Iñaki Carrascal Mozo. Ciencias Físicas, Vicens Vives (1988)

José Enrique Cabañas Ceballos

45

ANEXO A. MANUAL DEL PROGRAMA DE...

Anexo A

MANUAL DEL PROGRAMA DE

CÁLCULO

A.1.

Aplicaciones.

Este programa informático ha sido diseñado para calcular de forma rápida, sencilla e intuitiva el factor de fricción, la pérdida de carga y una serie de parámetros en función de unos

datos básicos de la instalación experimental, tarea que si se realizase a mano sería larga y

compleja.

A.2.

Requisitos mínimos de sistema para la instalación.

RAM: 256 Mb o superior.

PROCESADOR: 300 MHz o superior.

SISTEMA OPERATIVO: Win2000/XP/2003/Vista/7/Linux/Macintosh.

ESPACIO LIBRE EN DISCO DURO: 100 MB.

José Enrique Cabañas Ceballos

46

A.3. REQUISITOS DE SOFTWARE.

A.3.

Requisitos de Software.

Es necesario tener instalado una plataforma JDK de Java.

NetBeans IDE funciona en el kit de desarrollo de Java SE (JDK), que consta del entorno

de ejecución de Java y de herramientas para desarrolladores para la compilación, depuración

y ejecución de aplicaciones escritas en lenguaje Java.

Para instalar y ejecutar los paquetes de NetBeans, sólo se necesita los entornos de ejecución

de Java 5 ó 6.

Puede descargar JDK para la plataforma que desee desde:

http://java.sun.com/javase/downloads/index.jsp

A.4.

Instalación del programa.

Para instalar el programa, sólo es necesario descomprimir el archivo DIST.zip y ejecutar el

archivo factor_fricion.jar detro del entorno de ejecución de Java.

A.5.

Introducción de datos.

Para iniciar la aplicación, es necesario seleccionar los parámetros conocidos, y el programa

informático calculará el resto de los datos.

En el caso de conocer un dato, se debe marcar la casilla correspondiente y escribir el

valor a continuación. Si por el contrario no se conoce, símplemente hay que dejar la casilla

desmarcada. Es importante en este punto mencionar que si el dato es un número decimal, el

José Enrique Cabañas Ceballos

47

A.6. MENSAJES DE ERROR.

caracter que separa la parte entera de la decimal es un punto y NO una coma.

Hay que puntualizar que el programa SÓLO utilizará los datos cuya casilla esté seleccionada. En caso de estar desactivada, la aplicación lo considerará una incógnita a calcular aun

estando escrita.

Algunos datos como son la rugosidad del material de la tuberia, o la densidad y viscosidad

del fluido, pueden ser seleccionados de una base de datos, la cual esta integrada en la aplicación

mediante listas desplegables. Pero como se ha mencionado anteriormente aun seleccionando

el valor de la lista, es necesario marcar dicha casilla para indicar al programa que utilice ese

valor y no considere el parámetro como una incógnita a calcular.

A.6.

Mensajes de error.

Para los mensajes de error hay que tener en cuenta que el parámetro de rugosidad absoluta

es necesario conocerlo de antemano ya que de otra forma es imposible calcular el factor de

frición por ser una variable independiente.

Del mismo modo, se destaca que el resto de los parámetros se podrán calcular a partir

de cualquier combinación de estos tal que se obtenga un sistema compatible determinado, es

decir, haya el mismo numero incógnitas que ecuaciones. Por lo tanto si no proporcionamos

un sistema compatible determinado, la aplicación emitirá mensajes de error avisando de esta

situación.

Si el parámetro de la rugosidad no está seleccionado, entonces la aplicación avisa mostrando el siguiente mensaje: «necesario el dato de rugosidad». Para corregirlo simplemente hay

que seleccionar la casilla de dicho parámetro y escribir a continuación su valor si se conoce,

o elegir uno de los materiales de tuberías en la lista desplegable mencionada anteriormente.

Otro mensaje de error frecuente es el de: «datos insuficientes». Esto ocurre porque existen más

incógnitas que ecuaciones. La solución es añadir los datos que sean necesarios hasta obtener

José Enrique Cabañas Ceballos

48

A.7. USO.

un sistema compatible. También es posible encontrar el error: «sistema incompatible». Este

error sucede cuando se han seleccionado más parámetros de los necesarios, de tal forma que

hay más ecuaciones que incognitas y no es posible el cálculo debido a las incongruencias. La

solución es eliminar algun parámetro para permitir un grado más de libertad.

A.7.

Uso.

Tras introducir los datos, y pulsando al botón de «calcular», una vez corregidos los errores

mencionados anteriormente, aparecerá el mensaje: «parámetros calculados correctamente».

Este mensaje símplemente indica que hemos seleccionado adecuadamente los parámetros para

el cálculo y las operaciones se han realizado satisfactoriamente, apareciendo impresos los parámentros no conocidos, los factores de fricción según distintos métodos de cálculo y además un

factor de frición medio ponderado, asi como la pérdida de carga observada para dicho «factor

de frición medio».

A.8.

Modificación de la base de datos.

La base de datos de la aplicación recoge valores tanto de la rugosidad absoluta de distintos

materiales de tuberias, como de viscosidad y densidad de algunos fluidos típicos de trabajo.

Estas bases de datos están escritas con una codificacion ASCII, extensión .txt y su estructura es la siguiente:

materiales:

material1;rugosidad1;material2;rugosidad2; etc

José Enrique Cabañas Ceballos

49

A.9. EJEMPLO PRÁCTICO DE USO DE LA...

fluidos:

fluido1;densidad1;viscosidad1;fluido2;densidad2;viscosidad2; etc

De tal forma que si se quiere añadir un nuevo material o fluido, simplemente hay que

abrir el archivo .txt correspondiente y escribir a continuación de los datos existentes el nombre

del material o fluido nuevo seguido de un ; y el valor del campo correspondiente acabado en

; siguiendo la estructura anteriormente descrita, sin espacios en blancos ni saltos de linea y

siempre usando las unidades del sistema internacional tal como indica la primera línea del

código.

A.9.

Ejemplo práctico de uso de la aplicación.

Para que la demostración sea lo más completa posible, supondremos los siguientes datos:

Diámetro de la tuberia = 50 mm

Número de Reynolds = 50.000

Fluido es agua

Si se probase a calcular, aparecerá el error «dato de rugosidad necesario». La forma de

corregirlo es sencilla, se va a resolver en este caso, marcando la casilla que pone «rugosidad».

A continuación se procede a escribir su valor.

Rugosidad = 0.046 mm

Una vez solucionado este error, si se intenta calcular de nuevo, aparecerá el mensaje «datos

insuficientes». Esto es debido a que aun no hemos introducido los datos necesarios. En esta

José Enrique Cabañas Ceballos

50

A.9. EJEMPLO PRÁCTICO DE USO DE LA...

ocasión, añadiremos la viscosidad, seleccionandola de la base de datos, la cual se maneja

mediante una lista desplegable en la parte superior de la ventana de la aplicación tal como

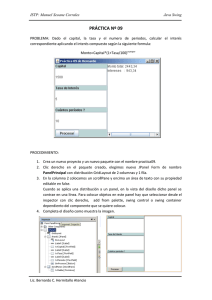

indica la figura A.1.

Figura A.1: Ejemplo de uso de la base de datos si el fluido es agua.

Como se mencionó anteriormente, aunque hayamos seleccionado el valor, es necesario

marcar la casilla correspondiente para que la aplicación lo tenga en cuenta a la hora de calcular.

Llegados a este punto, vemos que se han calculado los valores del caudal de aproximadamente 2 litros por segundo, la velocidad del flujo de 1 metro por segundo, además se han

obtenido los factores de fricción y por último la pérdida de carga por metro de tubería de

0.0238 y 0.024 respectivamente como indica la figura A.2.

En estas condiciones de flujo la pérdida de carga no es significativa, sin embargo simplemente cambiando el fluido por aceite SAE 30, cuya viscosidad es mucho mayor, el valor de la

pérdida de carga es 1.890 metros por metro de tubería ya que es necesario un caudal de 547

litros por segundo en una tubería de tan sólo 50 mm de diámetro.

José Enrique Cabañas Ceballos

51

A.9. EJEMPLO PRÁCTICO DE USO DE LA...

Figura A.2: Ejemplo de resultados obtenidos

José Enrique Cabañas Ceballos

52

ANEXO B. CÓDIGO DEL PROGRAMA...

Anexo B

CÓDIGO DEL PROGRAMA

INFORMÁTICO

En este apartado se presenta el código fuente de la aplicación informática desarrollada para

el cálculo del factor de fricción, la pérdida de carga y las variables de la instalación hidráulica.

El capítulo está dividido en varias secciones, donde cada una se corresponde con el fichero

.java necesario para la aplicación.

B.1.

Cálculos

Esta sección se corresponde con el archivo del mismo nombre: calculos.java.

1

package factor_friccion;

2

/** Metodos que realizan las operaciones necesarias para gestionar

los datos

3

* de las propiedades del flujo y devuelve como resultado el factor

de friccion

4

*/

José Enrique Cabañas Ceballos

53

B.1. CÁLCULOS

5

public class calculos {

6

private String nombre;

7

private double densidad; /* km/m3 */

8

private double viscosidad; /* m2/s */

9

public calculos(String nom){

this.nombre = nom;

10

11

}

12

public calculos(String nom, double densidad, double viscosidad){

13

this.nombre = nom;

14

this.densidad = densidad;

15

this.viscosidad = viscosidad;

16

}

17

public String getNombre(){

return this.nombre;

18

19

}

20

public void setNombre(String nombre){

this.nombre = nombre;

21

22

}

23

public double getDensidad(){

return this.densidad;

24

25

}

26

public void setDensidad(double den){

this.densidad = den;

27

28

}

29

public double getViscosidad(){

return this.viscosidad;

30

31

}

32

public void setViscosidad(double vis){

this.viscosidad = vis;

33

34

}

35

public static double getVelocidad (double q, double D){

36

double A=3.1415926*D*D*(1e-6)/4;

José Enrique Cabañas Ceballos

54

B.1. CÁLCULOS

37

double vel=q/A;

38

return vel;

39

}

40

public static double getReynolds(double L, double vel, double

vis) {

41

double Re=L*(1e-3)*vel/vis;

42

return Re;

43

}

44

public static double getViscosidad(double Re, double D, double

vel) {

45

double vis=vel*D*1e-3/Re;

46

return vis;

47

}

48

public static double getCaudal(double D,double vel){

49

double A=3.1415926*D*D*(1e-6)/4;

50

double q=vel*A;

51

return q;

52

}

53

public static double getVel(double Re,double D,double vis){

54

double vel=Re*vis/(D*1e-3);

55

return vel;

56

}

57

public static double getD(double Re,double vis,double vel){

58

double D=Re*vis*1000/vel;

59

return D;

60

}

61

public static double getD1(double Re,double vis,double q){

62

double D=4000*q/(3.1415926*Re*vis);

63

return D;

64

}

65

public static double getD(double q,double vel){

66

double A=q/vel;

José Enrique Cabañas Ceballos

55

B.1. CÁLCULOS

67

double Dm=2*Math.sqrt(A/3.1415926);

68

double D=Dm*1e3;

69

return D;

70

}

public static double getMedia(double a,double b,double c,double

71

Re,double e){

72

double media = 0;

73

if (e>0.00001){

media=(a+b)/2;

74

75

}

76

else{

media= (a+b+c)/3;

77

78

}

79

return media;

80

}

81

//Metodo que resuelve la ecuacion de Colebrook del factor de

friccion.

82

public static double getFactor(double Re, double D, double e)

83

{

84

double f,x,X,s,a,b=0;

85

if(Re<=5000)

86

{

s=64/Re;

87

88

}

89

else //if (Re>2100)

90

{

91

x=0.000000000001;

92

do

93

{

94

f=-2.0*Math.log10((e/(D*3.7065))+(2.5226/(Re*Math.

sqrt(x))));

95

a=1/(f*f);

José Enrique Cabañas Ceballos

56

B.1. CÁLCULOS

96

X=Math.abs(x-a);

97

s=x;

98

x=x+0.000001;

}

99

while(X>0.000001);

100

101

}

102

return s;

103

}

104

//Metodo que resuelve la ecuacion de explicita del factor de

fricción.

105

public static double getFactor1(double Re, double D, double e)

106

{

107

double f,x,X,s,a,b=0;

108

s=0;

109

if(Re<=5000)

110

{

s=64/Re;

111

112

}

113

114

else //if (Re>2100)

115

{

if(e==0)

116

117

{

118

e=0.0000000001;

119

a=-2.0*Math.log10(((e/D)/3.7065)-(5.0272/Re)*Math.log10

(((e/D)/3.827)-(4.567/Re)*Math.log10((Math.pow((e/D)

/7.7918,0.9924))+

Math.pow((5.3326/(208.815+Re)),0.9345))));

120

s=1/(a*a);

121

122

}

123

else{

124

a=-2.0*Math.log10(((e/D)/3.7065)-(5.0272/Re)*Math.log10

José Enrique Cabañas Ceballos

57

B.1. CÁLCULOS

(((e/D)/3.827)-(4.567/Re)*Math.log10((Math.pow((e/D)

/7.7918,0.9924))+

Math.pow((5.3326/(208.815+Re)),0.9345))));

125

126

s=1/(a*a);

127

}

128

}

129

return s;

130

}

131

//Metodo que resuelve la ecuacion explicita árabe del factor de

fricción.

132

133

public static double getFactor2(double Re, double D, double e)

{

134

double f,x,X,s,a,b=0;

135

//a=Math.pow((2.457*Math.log10(1/(Math.pow((7/Re),0.9)

+0.27*(e/D)))),16);

a=Math.pow((2.457*Math.log(1/((Math.pow((7/Re),0.9))+(0.27*e

136

/D)))),16);

137

b=Math.pow((37530/Re),16);

138

s=8*Math.pow(((Math.pow((8/Re),12))+(1/(Math.pow((a+b),1.5))

)),(1/12));

139

System.out.println("a = "+a);

140

System.out.println("b = "+b);

141

//s=8*Math.pow((1/Math.pow((a+b),1.5))+(Math.pow((8/Re),12))

,(1/12));

//s=8*Math.pow((Math.pow((8/Re),12)+(1/(Math.pow((a+b),1.5))

142

)),(1/12));

return s;

143

144

145

}

//Metodo que resuelve la ecuación de Prandtl del factor de

fricción.

146

147

public static double getFactor3(double Re)

{

José Enrique Cabañas Ceballos

58

B.1. CÁLCULOS

148

double f,x,X=0;

149

x=0.000000000001;

150

do

151

{

f=Math.pow(1/(2*Math.log10((Re*Math.sqrt(x))/2.51))

152

,2);

153

X=Math.abs(x-f);

154

x=x+0.000001;

155

}

156

while(X>0.000001);

return x;

157

}

158

//Metodo que resuelve la ecuación de Karman-Nikuradse del factor

159

de fricción.

public static double getFactor4(double D, double e,double Re)

160

{

161

162

double f,x,X=0;

163

f=1/Math.pow((-2*Math.log10(e/(3.71*D))),2);

164

return f;

165

}

166

167

//CALCULO DE PERDIDA DE CARGA MEDIANTE ECUACION DARCY-WEISBACH

168

public static double getPC(double D,double vel,double media)

169

{

170

double g=9.81;

171

double PC=media*vel*vel/(2*g*(0.001*D));

172

return PC;

}

173

174

}

José Enrique Cabañas Ceballos

59

B.2. CAMPOS DE LA BASE DE DATOS

B.2.

Campos de la base de datos

Esta sección se corresponde con el archivo: campos.java

1

package factor_friccion;

2

public class campos {

3

private String nombre;

4

private double rugosidad; /* mm */

5

public campos(String nom){

6

this.nombre = nom;

7

}

8

public campos(String nom,

double rugosidad){

this.nombre = nom;

9

this.rugosidad = rugosidad;

10

11

}

12

public String getNombre(){

return this.nombre;

13

14

}

15

public void setNombre(String nombre){

this.nombre = nombre;

16

17

}

18

public double getRugosidad(){

return this.rugosidad;

19

20

}

21

public void setRugosidad(double vis){

this.rugosidad = vis;

22

}

23

24

}

José Enrique Cabañas Ceballos

60

B.3. BASE DE DATOS DE FLUIDOS

B.3.

Base de datos de fluidos

Esta sección se corresponde con el archivo: leerfluidos.java

1

package factor_friccion;

2

import java.io.*;

3

public class leerfluidos {

4

public static String[] leerfichero()

5

{

6

File archivo = null;

7

FileReader fr = null;

8

BufferedReader br = null;

9

String linea=null;

10

String z[]=null;

11

try

12

{

/*

13

// Apertura del fichero y creacion de BufferedReader para

14

poder

15

//hacer una lectura comoda (disponer del metodo readLine())

16

*/

17

archivo = new File ("listafluidos.txt");

18

fr = new FileReader (archivo);

19

br = new BufferedReader(fr);

20

// Lectura del fichero

21

while((linea=br.readLine())==null)

22

System.out.println("");

23

}

24

catch(Exception e)

25

{

e.printStackTrace();

26

27

}

José Enrique Cabañas Ceballos

61

B.3. BASE DE DATOS DE FLUIDOS

28

finally

29

{

30

// En el finally cerramos el fichero, para asegurarnos

31

// que se cierra tanto si todo va bien como si salta

32

// una excepcion.

33

try

34

{

35

if( null != fr )

36

{

fr.close();

37

}

38

39

}

40

catch (Exception e2)

41

{

e2.printStackTrace();

42

}

43

44

}

45

int y=0;

46

for(int w=0;w<linea.length();w++)

47

{

//recorrer el String linea

48

if (linea.charAt(w) == ’;’)//condicion de que caracter

49

sea ";"

{

50

y=y+1;//contador de caracteres ";"para poder

51

subdividir linea

}

52

53

54

}

String [] W=new String [y];

55

56

for(int b=0;b<y;b++)

57

{

José Enrique Cabañas Ceballos

62

B.4. BASE DE DATOS DE MATERIALES DE...

W[b]="";

58

59

}

60

int a=0;

61

for(int t=0;t<linea.length();t++)

{

62

//recorrer el String linea

63

64

if (linea.charAt(t) != ’;’)

65

{

W[a] = W[a]+ Character.toString(linea.charAt(t));

66

67

}

68

else// (linea.charAt(t) == ’;’)

69

{

a=a+1;

70

}

71

}

72

73

System.out.println("hay "+y+" ; en el archivo");

74

75

return W;

76

}

77

78

}

B.4.

Base de datos de materiales de tuberías

Esta sección se corresponde con el archivo: Leermateriales.java

1

package factor_friccion;

2