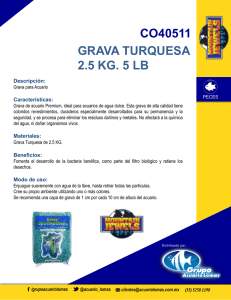

Empaques de grava en pozos horizontales de alta

Anuncio