Reforma Curricular del Bachillerato Tecnológico Guía del

Anuncio

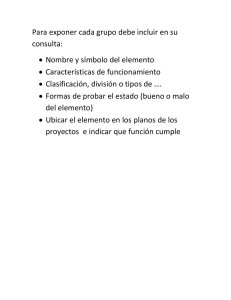

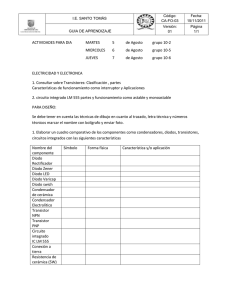

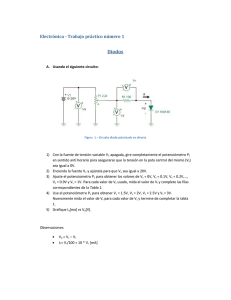

Reforma Curricular del Bachillerato Tecnológico Guía del Alumno de la Carrera de Técnico en Electrónica Profesores que elaboraron la guía didáctica del módulo profesional de la carrera de técnico en: Electrónica NOMBRE ESTADO Alberto Caro Espino Baja California Edgar Arturo García Portillo Morelos Francisco Antonio García Ledezma Nuevo León Raul Enrique Lopez Diaz Sonora Coordinadores de Diseño: NOMBRE ESTADO Coordinador del Componente de Formación Profesional: NOMBRE Directorio Lic. Josefina Vázquez Mota Secretaria de Educación Pública Dr. Miguel Szèkely Pardo Subsecretaria de Educación Media Superior Ing. Fortino Garza Rodríguez Director General de Educación Tecnológica Industrial Lic. Elena Karakowsky Kleyman Responsable de Desarrollo Académico de los CECyTEs Objetivo General Al concluir el submódulo serás capaz de conocer y manipular los componentes electrónicos. Tendrás habilidades, actitudes y conocimientos suficientes de manera que podrás realizar reparaciones menores en los aparatos, ya que en este submódulo te ayudaremos a que sepas soldar y quitar estos componentes. Para estas actividades es muy importante que conozcas la corriente continua y la corriente alterna. Estas actividades son variadas y rutinarias, por lo que esta competencia esta considerada en el nivel 2. Índice I. Simbología Empleada II. Mapa de contenidos III. Introducción al submódulo IV. Desarrollo de contenidos. • Contenido 1: Comprobar el funcionamiento estático de los dispositivos electrónicos semiconductores • Contenido 2: Aplicar técnicas de soldar y desoldar en circuitos electrónicos V. Conclusiones de la guía de aprendizaje VI. Fuentes de información VII. Glosario VIII. Anexos Simbología PRÁCTICA EJEMPLO ERRORES TÍPICOS EJERCICIO CONCLUSIONES INTRODUCCION CONTINGENCIA OBJETIVO Página 5 de 53 Mapa de Contenidos o Competencias TECNICO EN ELECTRONICA Modulo I: Diagnostico de fallas a los sistemas básicos de Electricidad y Electrónica Submódulo III: Interpretación de parámetros de Electrónica básica Contenido 1 Comprobar el funcionamiento estático de los dispositivos electrónicos semiconductores Contenido 2: Aplicar técnicas de soldar y desoldar en circuitos electrónicos Temas y Sub temas: 2.1Seleccionar herramientas de trabajo 2.2Seleccionar tipo de material 2.3 Soldar y desoldar componentes electrónicos 2.4 Elaborar reportes de resultados Temas y Sub temas: 1.1 Diodo semiconductor 1.1.1 LED 1.1.2 ZENER 1.1.3 BJT 1.1.4 UJT 1.1.5 FET 1.1.6 SCR 1.1.7 TRIAC 1.1.8 DIAC 1.2 Verificar características y funcionamiento estático de los semiconductores 1.3 Consultar manuales de referencia cruzada 1.4 Elaborar el reporte Página 6 de 53 Estructura del Contenido o Competencia Módulo I Diagnóstico de fallas a los sistemas básicos de Electricidad y Electrónica Submódulo III Interpretación de parámetros de Electrónica básica Contenido o Competencia a Desarrollar RESULTADO DE 1. Comprobar el funcionamiento estático de los dispositivos electrónicos semiconductores 2. Aplicar técnicas de soldar y desoldar en circuitos electrónicos Interpretar información para operar equipos de medición de acuerdo a las especificaciones del fabricante y los lineamientos de seguridad establecidos APRENDIZAJE HABILIDAD Operar instrumentos de medición electrónicos. Manejar herramientas para electrónica Página 7 de 53 Introducción al contenido Hoy comenzamos nuestra aventura por el mágico mundo de la electrónica, en donde juntos aprenderemos y conoceremos los elementos que se encuentran dentro de los aparatos electrónicos, el equipo que necesitamos para quitar esos elementos, también aprenderemos técnicas para volver a ponerlos y al mismo tiempo el equipo que se utiliza para soldar y desoldar. Pareciera complicado pero es más sencillo de lo que crees. La sustitución de estos componentes es decir quitar y poner los componentes, es muy importante porque de esta manera podemos reparar diferentes equipos como el televisor, el radio, etc. No te preocupes sabemos que tu aun no conoces este tema, por tal motivo nosotros te llevaremos de la mano para que empieces a dar tus primeros pasos en fascinante mundo de la electrónica, y cuidaremos de que aprendas bien para que después lo puedas poner en práctica tu solo. Pero ojo, la corriente eléctrica que se maneja en estos equipos es muy peligrosa, por lo que es muy importante que sigas las normas de seguridad vigentes para el uso de la corriente eléctrica, y de esta manera empezar a crecer y aprender cada vez mas en nuestra nueva aventura, y así, obtener los siguientes beneficios: • • • • Acreditar el submódulo de la carrera de técnico en electrónica. Trabajar en la industria. Trabajar por tu propia cuenta. Obtener ganancias económicas. Por tal motivo este submódulo lo hemos titulado: Interpretación de parámetros de electrónica básica Lo cual significa que vas a conocer los elementos electrónicos y de esta forma empezar a analizar problemas en los equipos y por que no, repararlos tu mismo para que empieces a trabajar en empresas maquiladoras o en talleres reparando los equipos electrónicos. Todo esto requiere de tu esfuerzo y responsabilidad por lo cual te invito a que le eches muchas ganas y aprendas divirtiéndote con nosotros, no dejes pasar esta gran oportunidad, anímate, ven y quédate con nosotros!! Página 8 de 53 Desarrollo de subtemas 1. Comprobar el funcionamiento estático de los dispositivos electrónicos semiconductores Además de los materiales conductores y los materiales no conductores empleados en la electricidad, en la electrónica se emplean diversos materiales semiconductores. Estos materiales se comportan como conductores o como no conductores, dependiendo de ciertas condiciones. Los dispositivos electrónicos basados en semiconductores están conformados en base a la unión, en diferentes formas, de diversos tipos de material tipo p y n. El dispositivo más elemental es la unión p-n: cuando se tiene una unión de un material p con un material n se dice que se tiene una unión p-n o diodo semiconductor. El diodo, el transistor y muchos otros componentes electrónicos están hechos con materiales semiconductores. Los más utilizados son el silicio y el germanio. • Semiconductores de tipo N. Se obtienen al añadir impurezas como el fósforo y el antimonio. Tienen gran tendencia a captar electrones. • Semiconductores de tipo P. Se obtienen al añadir impurezas como el boro o el indio. Tienen gran tendencia a captar electrones. Es el dispositivo semiconductor más sencillo y se puede encontrar, prácticamente en cualquier circuito electrónico. Los diodos se fabrican en versiones de silicio (la más utilizada) y de germanio. Símbolo del Diodo Página 9 de 53 Los diodos constan de dos partes, una llamada N y la otra llamada P, separados por una juntura llamada barrera o unión. Esta barrera o unión es de 0.3 voltios en el germanio y de 0.6 voltios aproximadamente en el diodo de silicio. ¿Como funciona un diodo? El semiconductor tipo N tiene electrones y el semiconductor positivo tiene huecos (ausencia de electrones) Cuando una tensión positiva se aplica al lado P y una negativa al lado N, los electrones en el lado N son empujados al lado P y los electrones fluyen a través del material P mas allá de los límites del semiconductor. De igual manera los huecos en el material P son empujados con una tensión negativa al lado del material N y los huecos fluyen a través del material N. En el caso opuesto, cuando una tensión positiva se aplica al lado N y una negativa al lado P, los electrones en el lado N son empujados al lado N y los huecos del lado P son empujados al lado P. En este caso los electrones en el semiconductor no se mueven y en consecuencia no hay corriente El diodo se puede hacer trabajar de 2 maneras diferentes: Polarización directa: Es cuando la corriente que circula por el diodo sigue la ruta de la flecha (la del diodo), o sea del ánodo al cátodo. En este caso la corriente atraviesa el diodo con mucha facilidad comportándose prácticamente como un corto circuito. Diodo en polarización directa Polarización inversa: Es cuando la corriente en el diodo desea circular en sentido opuesto a la flecha (la flecha del diodo), o se del cátodo al ánodo. En este caso la corriente no atraviesa el diodo, y se comporta prácticamente como un circuito abierto. Página 10 de 53 Diodo en polarización inversa Nota: El funcionamiento antes mencionado se refiere al diodo ideal, esto quiere decir que el diodo se toma como un elemento perfecto (como se hace en casi todos los casos), tanto en polarización directa como en polarización inversa. Aplicaciones del diodo: Los diodos tienen muchas aplicaciones, pero una de las más comunes es el proceso de conversión de corriente alterna (C.A.) a corriente continua (C.C.). En este caso se utiliza el diodo como rectificador Puente rectificador • Diodo LED Si alguna vez ha visto, unas pequeñas luces de diferentes colores que se encienden y apagan, en algún circuito electrónico, ha visto los diodos LED en funcionamiento. El LED es un tipo especial de diodo, que trabaja como un diodo común, pero que al ser atravesado por la corriente eléctrica, emite luz. Existen diodos LED de varios colores que dependen del material con el cual fueron construidos. Hay de color rojo, verde, amarillo, ámbar, infrarrojo. Eléctricamente el diodo LED se comporta igual que un diodo de silicio o germanio. Página 11 de 53 Si se pasa una corriente a través del diodo semiconductor, se inyectan electrones y huecos en las regiones P y N, respectivamente. Dependiendo de la magnitud de la corriente, hay recombinación de los portadores de carga (electrones y huecos). Hay un tipo de recombinaciones que se llaman recombinaciones radiantes (aquí la emisión de luz). La relación entre las recombinaciones radiantes y el total de recombinaciones depende del material semiconductor utilizado (GaAs, GaAsP,y GaP) Dependiendo del material de que está hecho el LED, será la emisión de la longitud de onda y por ende el color. Debe de escogerse bien la corriente que atraviesa el LED para obtener una buena intensidad luminosa y evitar que este se pueda dañar. El LED tiene un voltaje de operación que va de 1.5 V a 2.2 voltios aproximadamente y la gama de corrientes que debe circular por él está entre los 10 y 20 miliamperios (mA) en los diodos de color rojo y de entre los 20 y 40 miliamperios (mA) para los otros LEDs. Tiene enormes ventajas sobre las lámparas indicadoras comunes, como su bajo consumo de energía, su mantenimiento casi nulo y con una vida aproximada de 100,000 horas. El diodo LED debe ser protegido. Una pequeña cantidad de corriente en sentido inverso no lo dañará, pero si hay picos inesperados puede dañarse. Una forma de protegerlo es colocar en paralelo con el diodo LED pero apuntando en sentido opuesto un diodo de silicio común. Página 12 de 53 Algunas de las aplicaciones que tiene el diodo LED son muy variadas y aquí te mostramos solo algunas de ellas: - Se utilizan para desplegar contadores - Para indicar la polaridad de una fuente de alimentación de corriente continua. - Para indicar la actividad de una fuente de alimentación de corriente alterna. - En dispositivos de alarma • Diodo Zener El diodo zener es un tipo especial de diodo, que diferencia del funcionamiento de los diodos comunes, como el diodo rectificador (en donde se aprovechan sus características de polarización directa y polarización inversa) siempre se utiliza en polarización inversa. En este caso la corriente circula en contra de la flecha que representa el mismo diodo. Símbolo del Zener Si el diodo zener se polariza en sentido directo se comporta como un diodo rectificador común. Funcionando de esta manera el diodo zener mantiene entre sus terminales un voltaje de valor constante. Se debe tomar en cuenta que cuando el zener se polariza en modo inverso, si existe una corriente que circula en sentido contrario a la flecha del diodo, pero de muy poco valor. Analizando la curva del diodo zener se ve, que en el lugar donde se marca como región operativa, la corriente (Ir, en la línea vertical inferior) puede variar en un amplio margen, pero la tensión (Vz) varía muy poco. Esta se mantiene aproximadamente en 5.6 V. (para un diodo zener de 5.6 V). La principal aplicación que se le da al diodo Zener es la de regulador. Un regulador con diodo zener ideal mantiene una tensión fija predeterminado a su salida, sin importar las variaciones de tensión en la fuente de alimentación y/o en la carga. Página 13 de 53 Transistor Bipolar (BJT) El transistor bipolar es el más común de los transistores, y como los diodos, pueden ser de germanio o silicio. Existen dos tipos de transistores: el NPN y el PNP, y la dirección del flujo de la corriente en cada caso, lo indica la flecha que se ve en el gráfico de cada tipo de transistor. El transistor es un dispositivo de 3 patillas con los siguientes nombres: base (B), colector (C) y emisor (E), coincidiendo siempre, el emisor, con la patilla que tiene la flecha en el gráfico de transistor. El transistor es un amplificador de corriente, esto quiere decir que si le introducimos una cantidad de corriente por una de sus patillas (base), el entregará por otra (emisor), una cantidad mayor a ésta, en un factor que se llama amplificación. Este factor se llama b (beta) y es un dato propio de cada transistor. Entonces: - Ic (corriente que pasa por la patilla colector) es igual a b (factor de amplificación) por Ib (corriente que pasa por la patilla base). - Ic = β * Ib Página 14 de 53 - Ie (corriente que pasa por la patilla emisor) es del mismo valor que Ic, sólo que, la corriente en un caso entra al transistor y en el otro caso sale de el, o viceversa. Según la fórmula anterior las corrientes no dependen del voltaje que alimenta el circuito (Vcc), pero en la realidad si lo hace y la corriente Ib cambia ligeramente cuando se cambia Vcc. Ver figura. En el segundo gráfico las corrientes de base (Ib) son ejemplos para poder entender que a más corriente la curva es más alta Configuraciones: Hay tres tipos de configuraciones típicas en los amplificadores con transistores, cada una de ellas con características especiales que las hacen mejor para cierto tipo de aplicación y se dice que el transistor no está conduciendo. Normalmente este caso se presenta cuando no hay corriente de base (Ib = 0) COLECTOR COMUN EMISOR COMUN BASE COMUN Página 15 de 53 Transistor UJT El transistor UJT (transistor de unijuntura - Unijunction transistor) es un dispositivo con un funcionamiento diferente al de otros transistores. Es un dispositivo de disparo. Es un dispositivo que consiste de una sola unión PN Físicamente el UJT consiste de una barra de material tipo N con conexiones eléctricas a sus dos extremos (B1 y B2) y de una conexión hecha con un conductor de aluminio (E) en alguna parte a lo largo de la barra de material N. Terminales de un UJT En el lugar de unión el aluminio crea una región tipo P en la barra, formando así una unión PN. Ver el siguiente gráfico Construcción y símbolo de un UJT Como se dijo antes este es un dispositivo de disparo. El disparo ocurre entre el Emisor y la Base1 y el voltaje al que ocurre este disparo está dado por la fórmula: Voltaje de disparo = Vp = 0.7 + n x VB2B1 Página 16 de 53 Donde: - n = intrinsic stand off radio (dato del fabricante) - VB2B1 = Voltaje entre las dos bases La fórmula es aproximada porque el valor establecido en 0.7 puede variar de 0.4 a 0.7 dependiendo del dispositivo y la temperatura. • FET El FET es un dispositivo semiconductor que controla un flujo de corriente por un canal semiconductor, aplicando un campo eléctrico perpendicular a la trayectoria de la corriente. Página 17 de 53 El FET está compuesto de una parte de silicio tipo N, a la cual se le adicionan dos regiones con impurezas tipo P llamadas compuerta (gate) y que están unidas entre si. Los terminales de este tipo de transistor se llaman Drenador (drain), Fuente (source) y el tercer terminal es la compuerta (gate) que ya se conoce. La región que existe entre el drenador y la fuente y que es el camino obligado de los electrones se llama "canal". La corriente circula de Drenaje (D) Fuente (S). Este tipo de transistor se polariza de manera diferente al transistor bipolar. El terminal de drenaje se polariza positivamente con respecto al terminal de fuente (Vdd) y la compuerta o gate se polariza negativamente con respecto a la fuente (Vgg). La curva característica del FET. Este gráfico muestra que al aumentar el voltaje Vds (voltaje drenador - fuente), para un Vgs (voltaje de compuerta) fijo, la corriente aumenta rápidamente (se comporta como una resistencia) hasta llegar a un punto A (voltaje de estricción), desde donde la corriente se mantiene casi constante hasta llegar a un punto B (entra en la región de disrupción o ruptura), desde donde la corriente aumenta rápidamente hasta que el transistor se destruye. Si ahora se repite este gráfico para más de un voltaje de compuerta a surtidor (Vgs), se obtiene un conjunto de gráficos. Ver que Vgs es "0" voltios o es una tensión de valor negativo. Página 18 de 53 Si Vds se hace cero por el transistor no circulará ninguna corriente. Para saber cual es el valor de la corriente se utiliza la fórmula de la curva característica de transferencia del FET. La fórmula es: ID = IDSS (1 - [Vgs / Vgs (off)] ) Donde: - IDSS es el valor de corriente cuando Vgs = 0 Vgs (off) es el voltaje cuando ya no hay paso de corriente entre drenaje y fuente (ID = 0) - Vgs es el voltaje entre la compuerta y la fuente para la que se desea saber ID Resistencia del canal RDS Como Vgs es el voltaje que controla el paso de la corriente ID (regula el ancho del canal), se puede comparar este comportamiento como un resistor cuyo valor depende del voltaje VDS. Esto es sólo válido para Vds menor que el voltaje de estricción (ver punto A en el gráfico). Entonces si se tiene la curva característica de un FET, se puede encontrar la resistencia RDS con la siguiente fórmula: RDS = VDS / ID SCR Tiristor SCR (Rectificador controlado de silicio) El Tiristor es un dispositivo semiconductor de 4 capas que funciona como un conmutador casi ideal. Página 19 de 53 Símbolo y estructura A = ánodo, G = compuerta o Gate, C=K=cátodo Funcionamiento básico Al aplicarse una corriente IG al terminal G (base de Q2 y colector de Q1), se producen dos corrientes: IC2 = IB1. IB1 es la corriente base del transistor Q1 y causa que exista una corriente de colector de Q1 (IC1) que a su vez alimenta la base del transistor Q2 (IB2) , este a su vez causa más corriente en IC2, que es lo mismos que IB1 en la base de Q1, y...... Este proceso regenerativo se repite hasta saturar Q1 y Q2 causando el encendido del tiristor. De todo lo anterior se deduce que la entrada en conducción del tiristor depende de la señal que se aplicó en su puerta, pero su permanencia en este estado ya no depende de ella porque es la propia realimentación interna del dispositivo la que le mantiene en conducción. Por lo tanto, podrá suprimirse la señal de la puerta sin ejercer ninguna influencia sobre dicha conducción. El tiristor ha quedado disparado. Los parámetros del SCR son: - VRDM: Máxima tensión inversa de cebado (VG = 0) - VFOM: Máxima tensión directa sin cebado (VG = 0) - IF: Máxima corriente directa permitida. - PG: Máxima disipación de potencia entre compuerta y cátodo. Página 20 de 53 - VGT-IGT: Máxima tensión o corriente requerida en la compuerta (G) para el cebado - IH: Mínima corriente de ánodo requerida para mantener cebado el tiristor - dv/dt: Máxima variación de tensión sin producir cebado. - di/dt: Máxima variación de corriente aceptada antes de destruir el tiristor. Aplicaciones Las aplicaciones de los tiristores se extienden desde la rectificación controlada de la corriente alterna, en sustitución de los diodos convencionales, hasta la realización de determinadas conmutaciones de baja potencia en circuitos electrónicos, pasando por los inversores que transforman la corriente continua en alterna. Curva característica La siguiente figura muestra la dependencia entre la tensión de conmutación y la corriente de compuerta. Cuando el tiristor está polarizado en inversa se comporta como un diodo común (ver la corriente de fuga característica). En la región de polarización en directo el tiristor se comporta también como un diodo común, siempre que el tiristor ya haya sido activado (On). Ver los puntos D y E. Para valores altos de corriente de compuerta (IG) (ver punto C), la tensión de ánodo a cátodo es menor (VC). Si la IG disminuye, la tensión ánodo-cátodo aumenta. (ver el punto B y A, y la tensión ánodo-cátodo VB y VA). Concluyendo, al disminuir la corriente de compuerta IG, la tensión ánodo-cátodo tenderá a aumentar antes de que el SCR conduzca (se ponga en On) Página 21 de 53 TRIAC El Triac es un dispositivo semiconductor que pertenece a la familia de los dispositivos de control por tiristores. El triac es en esencia la conexión de dos tiristores en paralelo pero conectados en sentido opuesto y compartiendo la misma compuerta. El triac sólo se utiliza en corriente alterna y al igual que el tiristor (SCR), se dispara por la compuerta. Como el triac funciona en corriente alterna, habrá una parte de la onda que será positiva y otra negativa. La parte positiva de la onda (semiciclo positivo) pasará por el triac siempre y cuando haya habido una señal de disparo en la compuerta, de esta manera la corriente circulará de arriba hacia abajo (pasará por el tiristor que apunta hacia abajo), de igual manera: La parte negativa de la onda (semiciclo negativo) pasará por el triac siempre y cuando haya habido una señal de disparo en la compuerta, de esta manera la corriente circulará de abajo hacia arriba (pasará por el tiristor que apunta hacia arriba). Para ambos semiciclos la señal de disparo se obtiene de la misma patilla (la puerta o compuerta). Lo interesante es, que se puede controlar el momento de disparo de esta patilla y así, controlar el tiempo que cada tiristor estará en conducción (recordar que un tiristor sólo conduce cuando ha sido disparada (activada) la compuerta y entre sus terminales hay un voltaje positivo de un valor mínimo para cada tiristor) Página 22 de 53 Entonces, si se controla el tiempo que cada tiristor está en conducción, se puede controlar la corriente que se entrega a una carga y por consiguiente la potencia que consume. Una aplicación muy común es el atenuador luminoso de lámparas incandescentes (circuito de control de fase). Donde: - Ven: Voltaje aplicado al circuito (A.C.) - L: lámpara - P: potenciómetro - C: condensador (capacitor) - R: Resistencia - T: Triac - A2: Anodo 2 del Triac - A3: Anodo 3 del Triac - G: Gate, puerta o compuerta del Triac El triac controla el paso de la corriente alterna a la lámpara (carga), pasando continuamente entre los estados de conducción (cuando la corriente circula por el triac) y el de corte (cuando la corriente no circula). Si se varía el potenciómetro, se varía el tiempo de carga del condensador causando que se incremente o reduzca la diferencia de fase de la tensión de alimentación y la que se aplica a la compuerta • DIAC El DIAC es un diodo de disparo bidireccional, especialmente diseñado para disparar TRIACs y Tiristores (es un dispositivo disparado por tensión). Tiene dos terminales: MT1 y MT2. Página 23 de 53 El DIAC se comporta como dos diodos zener conectados en serie, pero orientados en forma opuesta. La conducción se da cuando se ha superado el valor de tensión del zener que está conectado en sentido opuesto. El DIAC normalmente no conduce, sino que tiene una pequeña corriente de fuga. La conducción aparece cuando la tensión de disparo se alcanza. Cuando la tensión de disparo se alcanza, la tensión en el DIAC se reduce y entra en conducción dejando pasar la corriente necesaria para el disparo del SCR o TRIAC. Se utiliza principalmente en aplicaciones de control de potencia mediante control de fase. La curva muestra que para voltajes aplicados en sentido directo e inverso, la operación es prácticamente idéntica. Un DIAC no permite flujo de corriente mientras que no alcanza el voltaje de ruptura (VBO). Una vez alcanzado el voltaje de ruptura, el DIAC pasa a conducción y la corriente aumenta rápidamente mientras el voltaje en las terminales disminuye. Es debido a este aumento rápido en la corriente es lo que produce los pulsos de corriente. Página 24 de 53 Sus principales características son: - Tensión de disparo - Corriente de disparo - Tensión de simetría (ver gráfico anterior) - Tensión de recuperación - Disipación de potencia (Los DIACs se fabrican con capacidad de disipar potencia de 0.5 a 1 watt.) Verificar las características semiconductores y funcionamiento estático de los ¿Como probar diodos y transistores? ¿Como probar un diodo? Poder determinar si un diodo está en buen estado o no es muy importante en la vida de un técnico en electrónica, pues esto le permitirá poner a funcionar correctamente un artículo electrónico. Cuando se está implementando un circuito o revisando un proyecto, es indispensable saber en que estado se encuentran los componentes que utiliza. Hoy en día existen multímetros (VOM) digitales que permiten probar con mucha facilidad un diodo, pues ya vienen con esta alternativa listos de fábrica. El caso que se presenta aquí es el método típico de medición de un diodo con un multímetro analógico (el que tiene una aguja) Para empezar, se coloca el selector para medir resistencias (ohmios / ohms), sin importar de momento la escala. Se realizan las dos pruebas siguientes: - Se coloca el cable de color rojo en el ánodo de diodo (el lado de diodo que no tiene la franja) y el cable de color negro en el cátodo (este lado tiene la franja), el propósito es que el multímetro inyecte una corriente continua en el diodo (esto es lo que hace cuando mide resistencias). Si la resistencia que se lee es baja indica que el diodo, cuando está polarizado en directo funciona bien y circula corriente a través de él (como debe de ser). Si esta resistencia es muy alta, puede ser síntoma de que el diodo está "abierto" y tenga que ser reemplazado. Página 25 de 53 Se coloca el cable de color rojo en el cátodo y el cable negro en el ánodo. En este caso como en anterior el propósito es hacer circular corriente a través del diodo, pero ahora en sentido opuesto a la flecha de este. Si la resistencia leída es muy alta, esto nos indica que el diodo se comporta como se esperaba, pues un diodo polarizado en inverso casi no conduce corriente. Si esta resistencia es muy baja podría significar que el diodo esta en "corto" y tenga que ser reemplazado. ¿Como probar un transistor? Para probar transistores bipolares hay que analizar un circuito equivalente de éste, en el que se puede utilizar lo aprendido al probar diodos. Los circuitos equivalentes de los transistores bipolares NPN y PNP están compuestos por diodos y se sigue la misma técnica que probar diodos comunes. La prueba se realiza entre el terminal de la base (B) y el terminal E y C. Los métodos a seguir en el transistor NPN y PNP son opuestos. Al igual que con el diodo, si uno de estos "diodos del equivalentes del transistor" no funcionan cono se espera hay que cambiar el transistor. Nota: Aunque este método es muy confiable (99 % de los casos), hay casos en que, por las características del diodo o el transistor, esto no se cumple. Para efectos prácticos se sugiere tomarlo como confiable en un 100. Página 26 de 53 Probador de usos múltiples Este sencillo y económico implemento para el taller de reparaciones, permite probar y verificar diversos componentes electrónicos, como: Zener, VDR, Diac, Diodos de Alto Voltaje, Condensadores y más. Se trata de una fuente de aprox. 500VDC, de muy baja corriente (unos pocos microamperios), obtenida directamente de la propia red eléctrica de 110 o 220VAC, mediante un circuito triplicador (110V) o duplicador (220V) según sea el caso. Componentes para la versión de 110/120V: D1, D2 y D3 - Diodos 1N4007 o similares C1, C2, C3 y C4 - Condensadores electrolíticos 4.7uF 350V R1 y R2 - Resistencias 10 Mohm 1/2W R3 y R4 - Resistencias 1 Mohm 1/2W R5 - Resistencia 10 Kohm 3W LED - LED (Diodo Emisor de Luz) SW1 y SW2 - Interruptores del tipo "pulsador" normalmente abierto Varios: cables, conectores, caja de proyecto, etc. Página 27 de 53 Componentes para la versión de 220V: D1, D2 - Diodos 1N4007 o similares C1 - Dos condensadores de 10uF 250V conectados en serie. C2 - Condensador electrolítico 4.7uF 450V C3 y C4 - Condensadores electrolíticos 4.7uF 350V R1 y R2 - Resistencias 10 Mohm 1/2W R3 y R4 - Resistencias 1 Mohm 1/2W R5 - Resistencia 18 Kohm 5W LED - LED (Diodo Emisor de Luz) SW1 y SW2 - Interruptores del tipo "pulsador" normalmente abierto Varios: cables, conectores, caja de proyecto, etc. (R5 y el LED son opcionales, pueden ser omitidos, pero se recomienda su uso, para tener una indicación visual de la operación del dispositivo) Recomendaciones: Este dispositivo debe usarse con un multímetro digital de alta resistencia interna (10 Mohm como mínimo), ya que la misma influye directamente en la lectura de voltaje. Cuanto más baja es la resistencia interna del instrumento, más caerá el voltaje por la carga que el propio instrumento representa. Sería ideal su uso con un VTVM o un multímetro FET, si se dispone de uno. También puede usarse un multímetro analógico del tipo de 20.000 ohm/vol. (o superior), en la escala de 500, 600 o más VDC Precauciones Importantes: Aunque el dispositivo cuenta con resistencias limitadoras (R3 y R4) y doble interruptor (SW1 y SW2), debido a que maneja un voltaje elevado y que funciona directamente conectado a la red eléctrica, se recomienda tener mucha precaución en su manejo, como por ejemplo: o Usar conectores del tipo caimán (cocodrilo) con cubierta aislante para conectar el componente en prueba y el multímetro (tester). o No tocar el componente o sus conexiones mientras se está oprimiendo los pulsadores (SW1,SW2). o Descargar el dispositivo, una vez culminada cada prueba, cortocircuitando sus terminales por algunos segundos. o De ser posible, utilizar el probador conectado a la red eléctrica a través de un transformador aislador de línea (relación 1:1). Página 28 de 53 Prueba de Diodos Zener: Se conecta el zener a probar junto con el voltímetro (o muntímetro en la escala correspondiente), se aplica el voltaje, presionando ambos pulsadores, y se observa la indicación del instrumento. Si el Diodo Zener está en buen estado, en sentido "directo" la lectura será la misma de un diodo normal en sentido de conducción (aprox. 0.6 a 0.7V). En sentido inverso, la lectura será la correspondiente a la tensión de "Zener" del diodo en prueba. (Pueden presentarse pequeñas diferencias. La tolerancia en la mayoría de los diodos zener, suele ser del 5%) Prueba de VDR o Varistores: Conectar el componente a probar y el voltímetro (o multímetro en la escala correspondiente) a los terminales del probador, aplicar el voltaje, presionando ambos pulsadores, y se observa la indicación del instrumento. Luego se invierte la conexión del componente y se repite el procedimiento. En ambos casos la lectura debe se similar, con no más de un 5% de diferencia, y debe corresponder con las especificaciones técnicas del componente en prueba. Prueba de Diac: El mismo procedimiento utilizado para la prueba de VDRs o Varistores Prueba de diodos rectificadores: Se conecta el diodo a probar junto con el voltímetro (o multímetro en la escala correspondiente), se aplica el voltaje, presionando ambos pulsadores, y se observa la indicación del instrumento. Página 29 de 53 Si el Diodo está en buen estado, en sentido "directo" o de conducción (ánodo al terminal + y cátodo al terminal -) la lectura será aproximadamente 0.5 a 0.7V, que corresponde a la caída de voltaje en la juntura del diodo y depende del tipo y características del diodo. En sentido inverso o de no conducción, la lectura será la correspondiente a la tensión del propio dispositivo (entre 300 a 500V dependiendo del instrumento usado). Si conectado el diodo de esta forma, el voltaje no alcanza el mismo nivel de la fuente sin el diodo, es indicio de que el mismo presenta fugas. Prueba de Diodos de Alto Voltaje: La prueba de diodos de alto voltaje, como los usados en los hornos de microondas, triplicadores y etapas de alto voltaje en TV, es similar a la descrita anteriormente, con la diferencia de que estos diodos, suelen tener una caída de voltaje en sentido "directo" o de conducción, que puede estar en el orden de varios voltios (entre 5 a 50V). Por ejemplo: los diodos del tipo usado en la fuente del magnetrón de hornos de microondas, suelen presentar una caída de voltaje de unos 5 a 6V. Prueba de Fugas en Condensadores: Las fugas en el dieléctrico de condensadores de alto voltaje, como por ejemplo, los usados en etapas de salida horizontal de TV y monitores, son en algunos casos, difíciles de detectar con un Ohmetro o multímetro común, debido a que estos utilizan una fuente de voltaje bajo (3 a 9V). Para verificar fugas en condensadores con el dispositivo descrito aquí, se procede de la siguiente forma: Se conecta el voltímetro, se oprimen los pulsadores y se toma la lectura del voltaje presente en los terminales (entre 300 a 500V dependiendo del instrumento usado) luego se conecta el condensador y se vuelve a oprimir los pulsadores. Puede tardar unos segundos en cargarse dependiendo de la capacidad del condensador, pero debe Página 30 de 53 alcanzar el mismo voltaje medido anteriormente. Si eso no ocurre, y el voltaje permanece más bajo, es indicio de que el condensador tiene "fugas". ¡ ATENCION ! - Descargar siempre los condensadores después de esta prueba, poniendo en cortocircuito sus terminales, de lo contrario se expone a una desagradable experiencia. Otras Aplicaciones: Este dispositivo, también puede ser útil para detectar fugas entre diferentes bobinados de transformadores y Flyback. También para comprobar la continuidad de bobinados secundarios de flyback de TV y monitores, que incorporan internamente diodos de alto voltaje. Sin duda, un técnico ingenioso, encontrará muchas otras aplicaciones a este singular dispositivo. Probador de tiristores Cuando se utiliza un voltímetro o metro para comprobar tiristores, no se obtienen lecturas seguras; sin embargo, con este sencillo circuito los resultados son diferentes. De fácil y económica fabricación, consta de un transformador (Tr) que convierte el voltaje de 110 a 5 V (puede entregar de 3 a 6 V), y la corriente de 100 a 300 mA. También lo componen: cuatro rectificadores (D1, D2, D3 y D4), un condensador de 1000 µf a 10 V para disminuir los picos eléctricos, un diodo zener (Z) de 3 a 5 V, dos resistencias (R1 y R2) de 10 ohms (0,25 W), dos diodos led (50 a 100 mA con 1,5 V)) que indican el paso de la corriente, y un interruptor I1. ¿Cuándo un tiristor no presenta problemas? Una comprobación segura requiere de tres pasos: Primero, debe energizarse el circuito para que el voltaje secundario, rectificado y filtrado, se estabilice en el Zener y llegue al tiristor (T1) a través de los leds, con el interruptor (I1) abierto. Si los leds no se encienden, significa que T1 puede estar en Página 31 de 53 buen estado, pero no es seguro. Como segundo paso, cierre I1, para que la corriente circule y active los leds. Por último, abra I1, y entonces los leds deben continuar encendidos hasta que se le corte la energía al circuito. Si ocurre lo contrario (leds apagados), el tiristor a prueba está defectuoso. Solo cumpliendo las orientaciones anteriores, sabremos si el tiristor está en buen estado técnico. Pasos para la comprobación o Se energiza el circuito, I1 abierto; debe existir voltaje, pero no circulará la corriente. Leds apagados. o Cerrado I1, circula corriente y se encenderán los leds. o Se abre I1, debe circular corriente y los leds se encenderán. Consultar manual de referencias cruzadas Para elegir un semiconductor, ya sea para su reemplazo o para el diseño de un circuito electrónico, existe una serie de documentos técnicos que colaboran en este proceso de selección. Página 32 de 53 Los fabricantes y distribuidores de componentes electrónicos, presentan distintos materiales impresos para la selección de semiconductores, en formato electrónico o impreso en papel. o Consultar manuales de referencia o Tipos de documentos técnicos o Manual de referencias El manual de referencia, es una publicación que contiene la descripción de un sistema o dispositivo, la estructura y principio de funcionamiento. También suele ir acompañado de un circuito de aplicación o de ensayo, así como ejemplos de aplicaciones. Guía del usuario La Guía del Usuario contiene instrucciones de funcionamiento orientadas a la aplicación del dispositivo o producto. Una Guía del Usuario difiere, de un Manual de Referencias en los siguientes aspectos: • • • • La mayoría de información es procesal, no funcional. El volumen de información es generalmente menor, que en un Manual de Referencias. Normalmente esta escrito en lenguaje más coloquial, usándose la conjugación en segunda persona del singular (tú, ud.). Distinto del Manual de Referencias. Puede contener fotografías y dibujos en detalle, en lugar de ilustraciones simples que se encuentran a menudo en los Manuales de Referencias. Página 33 de 53 Guía de bolsillo Una Guía del Bolsillo es un documento de tamaño reducido que contiene información técnica reducida de un dispositivo. En las Guía del Bolsillo, se encuentran; diagramas de bloques, distribución de patitas o "pines", instrucción en orden alfabético, listado de vendedores y distribuidores del producto, etc., Anexo El anexo o "addendum", es una publicación adicional que contiene información adicional, omitida o en reemplazo, de puntos tratados en publicaciones anteriores. Generalmente se publican anexos individuales en forma acumulativa, hasta la próxima revisión del documento primario, donde ya son incluidos los anexos. Nota de Aplicación Una nota de aplicación, es un documento que contiene información de aplicación específica y práctica de un determinado componente. Es común que en la nota de aplicación se incluya la dirección postal, electrónica y números telefónicos, etc. donde es posible dirigirse por un problema técnico particular. También se suele indicar la disponibilidad de algún tipo de software. Guía de Selección Una Guía de Selección es un documento tipo tríptico, donde se publica regularmente, algunas de las principales características de un dispositivo. Algunas Guías de Selección se publican en forma de libro y contienen información previamente publicada en forma de boletines. En estos casos se le suele llamar Master Selector Guide. Vista previa del producto Una Vista Previa del Producto, es un documento que reúne varios aspectos de un mismo artículo, puesto a consideración en fase preliminar de desarrollo. En un informe tipo Vista Previa del Producto, sólo existe información primaria susceptible de ser modificada en el mediano plazo. Es común que el informe sea acompañado por la inscripción: preliminar "preliminary", generalmente Página 34 de 53 en tamaño grande y en marca de agua sobre texto. Así como la leyenda "La empresa se reservas el derecho de modificar o discontinuar este producto sin previo aviso." Datos técnicos En un informe de Datos Técnicos, se exponen los datos del producto en plena producción. Reemplaza el Informe Avanzado. El documento de Datos Técnico es virtualmente el mismo que se presenta en la Vista Previa del Producto y el que contiene el Informe Avanzado, con la excepción que proporciona información solo disponible para un producto en plena producción. En un hoja de Datos Técnicos, la presentación de producto es más completa y comprensiva que en los documentos de información preliminar y no suele contener cláusulas respecto a las posibles modificaciones. El informe de Datos Técnicos, suele conocerse también, con el nombre de Hojas de Datos "Datasheet", si bien, estrictamente hablando, no es lo mismo. Hoja de Datos En la hoja de datos el fabricante proporciona la mayor cantidad de datos de su producto. La hoja de datos constituye una herramienta fundamental para el diseñador electrónico. Manual de datos Un manual de datos, está compuesto por una serie de Hojas de Datos "Datasheet", de un mismo fabricante, organizado generalmente por áreas temáticas. Por ej. Reguladores de Tensión (Voltage Regulator), Circuitos lineales (Linear Circuit) , etc. Manual de Reemplazo En un manual de reemplazo, se encuentra el equivalente (si lo hubiera) de un semiconductor averiado, que no se consigue en plaza. Hay que tener en cuenta que el reemplazo es unívoco, es decir; que el componente sugerido como reemplazo puede substituir al reemplazado pero no Página 35 de 53 viceversa. Por ej. un diodo rectificador 1N4007 puede reemplazar un 1N4001, pero no a la inversa. Los manuales de reemplazo, constituyen herramienta fundamental para el técnico reparador una Manual de Equivalencia Los manuales de equivalencia son similares a los de reemplazo, pero brindan una equivalencia mas directa entre componentes: Se suele hablar en estos casos de: Remplazo directo. Por ej. un CD4011 como reemplazo de un MC14011. Referencias cruzadas En un documento técnico denominado Referencias Cruzadas, un determinado fabricante, propone el reemplazo de un componente manufacturado por la competencia, por uno de su marca. Es estos casos es posible encontrar, reemplazos directos o reemplazos similares. Los manuales de reemplazo y/o de equivalencia son generados por editores independientes. Mientras que las referencias cruzadas son editadas por los fabricantes. Qué son las referencias cruzadas, cómo se construyen y para qué se utilizan. Una consulta de referencias cruzadas es aquella que nos permite visualizar los datos en filas y en columnas, estilo tabla, por ejemplo: Producto / Año 1996 1997 Pantalones 1.250 3.000 Camisas 8.560 1.253 Zapatos 4.369 2.563 Página 36 de 53 Páginas web para consultar Referencias cruzadas: • http://www.futuroelectronico.com.ar/inicio/enlaces.htm • http://nte01.nteinc.com/nte/NTExRefSemiProd.nsf/$$Search?OpenForm • http://www.hasa.com.ar/textos.php?cod=TE6014 2. Aplicar técnicas de soldar y desoldar en circuitos electrónicos • Procedimiento general para retirar un componente Controlamos la temperatura del soldador (25 watts como máximo) y aplicamos una pequeña cantidad de pasta para soldar en los terminales del componente que vamos a retirar con un palillo. Luego damos calor con el soldador (recuerde: 25W máximo) en todas las terminales sin preocuparnos de que se vaya a enfriar el estaño. Una vez que “pasamos” el soldador por todos los terminales, levantamos suavemente el componente por un extremo usando un destornillador de relojero pequeño. Página 37 de 53 Este proceso no es para nada difícil y el componente se desprende “como por arte de magia”. Una vez que retiramos el componente podemos comprobar que no se produjo ningún daño en el circuito impreso. Lógicamente, tanto en el integrado como en la placa de circuito impreso quedan residuos de la “pasta” que se formó con el estaño. Para retirar esos residuos, colocamos flux antioxidante en una malla desoldadora, tal como se muestra en la figura. y retiramos todos los restos, pasando la malla y el soldador tanto sobre el circuito como sobre la placa de circuito impreso. Con un cotonete embebido en alcohol isopropílico, limpiamos el área y queda listo para soldar un nuevo componente. Podemos recuperar los componentes retirados, pasando el soldador y la malla con el flux sintético antipuente sobre todos los terminales del componente y limpiándolo con el alcohol isopropílico. Página 38 de 53 Procedimiento especial para retirar componentes pegados al circuito impreso Se debe seguir un procedimiento como el que describimos a continuación: 1. Se coloca la pasta en la malla desoldadora y la pasamos junto con el cautín sobre las terminales y las pistas del circuito impreso, hasta que hayamos retirado todos los residuos. 2. Luego nos colocamos un lente con iluminación (para ver correctamente lo que hacemos) y usando un alfiler, movemos suavemente cada uno de los terminales, asegurándonos que estén desoldados. 3. Si todos los terminales están sueltos, hacemos palanca suavemente y el componente saldrá sin ninguna dificultad. Para finalizar, pasamos la malla y el soldador para quitar los residuos y limpiamos con un cotonete con alcohol. • Productos químicos para retirar componentes SMD Si bien son pocos los productos que se consiguen en el mercado Latinoamericano, ya hemos hablado, por ejemplo del Celta (Español), del Solder Zapper (mexicano) o el Desoldador Instantáneo (argentino). Cualquiera de ellos retira todo tipo de componentes SMD, convencionales, thruhole, etc, sin importar el número de terminales o tipo de encapsulado de una manera muy fácil, económica, 100% seguro y sin necesidad de herramientas costosas. Si va a utilizar estos elementos, las herramientas necesarias para poder desoldar un integrado son: 1) Producto químico catalizador para desoldar componentes SMD 2) Líquido flux sintético antipuente (flux antioxidante). 3) Soldador tipo lápiz (de 20 a 25W de potencia como máximo y que la punta de ésta sea fina y en buen estado). 4) Palillo de madera, cotonete(s), malla desoldadora, desarmador de relojero pequeño, pinzas de corte. 5) Alcohol isopropílico (como limpiador). 6) Pulsera antiestática o mesa antiestática. Página 39 de 53 Como soldar y desoldar componentes SMD sin herramientas profesionales Hoy en día, prácticamente todos los circuitos electrónicos comerciales poseen componentes de montaje superficial que son difíciles de reemplazar si no se cuenta con herramientas adecuadas, lo que suele dificultar el trabajo del técnico reparador. La incorporación de estos componentes SMD en los equipos electrónicos, trajo consigo la ventaja de poder fabricar aparatos más compactos y eficientes; y si bien esto beneficia a los usuarios, suele resultar un "calvario" para los técnicos que deben reemplazar alguno de estos componentes y no cuentan con los recursos o conocimientos necesarios. Aquí se muestra una forma de cambiar componentes de montaje superficial con herramientas comunes que están presentes en el banco de trabajo de todo técnico reparador. El único elemento "extraño" es una cubeta de agua con ultrasonido que suele ser muy útil para desengrasar ciertas piezas y hasta placas de circuito impreso. Los dispositivos de montaje superficial SMD o SMT (Surface Mount Technology) se encuentran cada vez más con mayor proporción en todos los aparatos electrónicos, gracias a esto, la mayoría de los procesos involucrados en el funcionamiento de los diferentes equipos se ha agilizado considerablemente, trayendo como consecuencia grandes ventajas para los fabricantes, que pueden ofrecer equipos más compactos sin sacrificar sus prestaciones. Sin embargo, todas estas ventajas pueden revertirse en un momento dado, cuando en la prestación de sus servicios, el técnico tenga que reemplazar algunos de estos componentes. Gracias al avance de la industria química, hoy es posible conseguir diferentes productos que son capaces de combinarse con el estaño para bajar “tremendamente” la temperatura de fusión y así no poner en riesgo la vida de un microprocesador (por ejemplo), cuando se lo debe quitar de una placa de circuito impreso. Página 40 de 53 Hemos “probado” diferentes productos y, en su mayoría, permiten “desoldar” un componente sin que exista el mínimo riesgo de levantar una pista de circuito impreso. El problema es que a veces suele ser dificultoso conseguir estos productos químicos y debemos recurrir a métodos alternativos. Para extraer componentes SMD de una placa de circuito impreso, para el método que vamos a describir, precisamos los siguientes elementos: • • • • • • • Soldador de 20W con punta electrolítica de 1mm de diámetro. Soldador de gas para electrónica. Flux líquido. Estaño de 1 a 2 mm con alma de resina. Malla metálica para desoldar con flux. Unos metros de alambre esmaltado de menos de 0,8mm de diámetro. Recipiente con agua excitada por ultrasonidos (Opcional). El flux es una sustancia que se aplica a una pieza de metal para que se caliente uniformemente dando lugar a soldaduras parejas y de mayor calidad. El flux se encuentra en casi todos los elementos de soldadura. Si corta un pedazo de estaño diametralmente y lo pone bajo una lupa, podrá observar en su centro (alma) una sustancia blanca amarillenta que corresponde a “resina” o flux. Esta sustancia química, al fundirse junto con el estaño facilita que éste se adhiera a las partes metálicas que se van a soldar. También puede encontrar flux en las mallas metálicas de desoldadura de calidad (figura), el cual hace que el estaño fundido se adhiera a los hilos de cobre rápidamente. Página 41 de 53 Para explicar este método, vamos a explicar cómo desoldar un circuito integrado para montaje superficial tipo TQFP de 144 terminales, tal como se muestra en la figura. En primer lugar, se debe tratar de eliminar todo el estaño posible de sus patas. Para ello utilizamos malla desoldante con flux fina, colocamos la malla sobre las patas del integrado y aplicamos calor con el objeto de quitar la mayor cantidad de estaño. Aconsejamos utilizar, para este paso, un soldador de gas, de los que se hicieron populares en la década del 90 y que hoy se puede conseguir en casas de productos importados (aunque cada vez son más las casas de venta de componentes electrónicos que los trabajan). El soldador de gas funciona con butano, tienen control de flujo de gas y es recargable. Puede funcionar como soldador normal, soplete o soldador por chorro de aire caliente dependiendo de la punta que utilicemos. Para la soldadura en electrónica la punta más utilizada es la de chorro de aire caliente, esta punta es la indicada para calentar las patas del integrado con la malla desoldante para retirar la mayor cantidad de estaño posible. El uso más común que se les da a estos soldadores en electrónica es el de soldar y desoldar pequeños circuitos integrados, resistencias, condensadores y bobinas SMD. En la figura siguiente vemos el procedimiento para retirar la mayor cantidad de estaño mediante el uso de una malla. Una vez quitado todo el estaño que haya sido posible debemos desoldar el integrado usando el soldador de 25W, provisto con una punta en perfectas condiciones que no tenga más de 2 mm de diámetro (es ideal una punta cerámica o electrolítica de 1 mm). Tomamos un trozo de alambre esmaltado al que le hemos quitado el esmalte en un extremo y lo pasamos por debajo de las patas (el alambre debe ser lo suficientemente fino como para que quepa debajo de las patas del integrado, figura). Página 42 de 53 El extremo del cable pelado se suelda a cualquier parte del PCB; con el extremo libre del alambre (cuyo otro Terminal está soldado a la placa y que pasa por debajo de los pines del integrado) tiramos hacia arriba muy suavemente mientras calentamos las patas del integrado que están en contacto con él. Este procedimiento debe hacerlo con paciencia y de uno en uno, ya que corremos el riesgo de arrancar una pista de la placa (figura). Repetimos este procedimiento en los cuatro lados del integrado asegurándonos que se calientan las patas bajo los cuales va a pasar el alambre de cobre para separarlos de los pads. Una vez quitado el circuito integrado por completo (figura) hay que limpiar los pads (lugares donde se conectan las patas del integrado) para quitarles el resto de estaño; para ello colocamos la malla de desoldadura sobre dichos pads apoyándola y pasando el soldador sobre ésta (aquí conviene volver a utilizar el soldador de gas, figura). Nunca mueva la malla sobre las pistas con movimientos bruscos, ya que puede dañar las pistas porque es posible que algo de estaño la una aún con la malla. En el caso de que la malla se quede “pegada” a los pads, debe calentar y separar cada zona, pero siempre con cuidado. Nunca tire de ella, siempre sepárela con cuidado. Si ha trabajado con herramientas apropiadas, los pads (lugares donde se conectan las patas del integrado) deberían estar limpios de estaño y listos para que pueda soldar sobre ellos el nuevo componente, sin embargo, antes de hacerlo, es conveniente aplicar flux sobre los pads. No importa la cantidad de flux, ya que el excedente lo vamos a limpiar con ultrasonido. Cabe aclarar que hay diferentes productos químicos que realizan la limpieza de pistas de circuito impreso y las preparan para una buena soldadura. Estos compuestos pueden ser líquidos (en base a alcohol isopropílico) que se aplica por medio de un hisopo común, o en pasta y hasta en emulsión contenida en un aplicador tipo “marcador”. Luego deberemos colocar una muy pequeña Página 43 de 53 cantidad de estaño sobre cada pad para que se suelde con el integrado en un paso posterior. Una vez limpia la superficie, debemos colocar el nuevo componente sobre los pads con mucho cuidado y prestando mucha atención de que cada pin está sobre su pad correspondiente. Una vez situado el componente en su lugar, acerque el soldador a un pin de una esquina del integrado hasta que el estaño se derrita y se adhiera a la pata o pin. Posteriormente repita la operación con una pata del lado opuesto. De esta manera, el integrado queda inmóvil en el lugar donde deberá ser soldado definitivamente, ahora tenemos que aplicar nuevamente flux pero sobre las patas del integrado, para que al aplicar calor en cada pata, el estaño se funda sin inconvenientes, adhiriendo cada pata con la pista del circuito impreso correspondiente y con buena conducción eléctrica. Ahora caliente cada pata del integrado con el soldador de punta fina, comprobando que el estaño se funda entre las partes a unir. Haga este proceso con cuidado ya que los pines son muy débiles y fáciles de doblar y romper. Después de soldar todos los pines revise con cuidado que todos los pines hagan buen contacto con la correspondiente pista de circuito impreso. Ahora bien, es posible que haya colocado una cantidad importante de flux y el sobrante genera una apariencia desagradable. Para limpiarlo se utiliza un disolvente limpiador de flux (flux remover, flux frei) que se aplica sobre la zona a limpiar. Página 44 de 53 Una vez aplicado debe colocar la placa de circuito impreso dentro de un recipiente con agua (sí, agua) a la que se somete a un procedimiento de ultrasonido. Un transductor transmite ultrasonido al agua y la hace vibrar, de manera que ésta entra por todos los intersticios del PCB limpiando el flux y su removedor, así como cualquier otra partícula de polvo o suciedad que pueda tener la placa. Una vez limpia se seca el PCB con aire a presión (se puede utilizar un secador de cabello) asegurándonos que no quede ningún resto de agua que pueda corroer partes metálicas. Procedimiento para retirar componentes convencionales tipo thru-hole Nos referimos a terminales que están soldados en ambas caras del circuito impreso. En ambas caras aplicamos los primeros pasos anunciados en el primer procedimiento. Colocamos flux antioxidante a la malla desoldadota y pasamos en una cara del circuito la malla y el soldador sobre los terminales y las pistas hasta retirar todos los residuos. Hacemos lo mismo en la otra cara. Nos aseguramos con el alfiler que los terminales estén sueltos y usando uno o dos destornilladores de relojero pequeño (según el caso) lo levantamos suavemente. Una vez que retiramos el componente, observamos que no se haya producido algún daño en ninguna de las dos caras del circuito impreso. También en este caso pasamos la malla y el soldador hasta quitar todos los restos y limpiamos con el cotonete con alcohol, la superficie. Soldadura. En concreto vamos a utilizar la soldadura blanda, que a diferencia de otras soldaduras sólo pretende asegurar la continuidad eléctrica de los dos elementos que se quieren unir. La característica principal de la soldadura blanda es que el metal que se funde para unir los dos elementos, lo hace a una temperatura “baja” de 200 ºC, temperatura que se puede conseguir fácilmente en cualquier lugar. Página 45 de 53 ¿Qué se necesita? Los elementos principales para realizar la soldadura blanda son el soldador y el estaño. Hay otros que facilitan el trabajo, como alicates de puntas y de corte, desoldador, tijeras, limas, lija, pinzas, etcétera. El soldador más apropiado para realizar soldadura blanda sobre placa de circuito impreso es el de tipo “lapicero”, con punta fina y potencia de 30 W o 40 W (potencias mayores o menores entorpecen el trabajo). Un mejor rendimiento, en la técnica de soldadura, se consigue utilizando una estación de soldadura. Ésta permite regular la temperatura del soldador (o desoldador) adaptándose así a todo tipo de trabajos. El estaño para la soldadura blanda es una aleación de estaño y plomo al 60% y 40% respectivamente, que da como resultado que la temperatura de fusión sea de 190 ºC. Se encuentra en carretes de hilo más o menos grueso y de distintos pesos. El más aconsejable es el de 1 mm de diámetro ya que permite controlar fácilmente la cantidad de estaño fundido que se aporta a la soldadura. Otra característica muy aconsejable es que tenga almas de resina, que evitan tener que limpiar las pequeñas cantidades de grasa o suciedad de los terminales de los componentes antes de soldarlos (una limpieza adicional solo se deberá hacer cuando la grasa o suciedad sea muy notable a la vista). Las pinzas de punta sirven para sujetar los elementos mientras se sueldan y cortar los trozos de terminales sobrantes, convienen que sean de pequeño tamaño y que resulten precisos y cómodos de utilizar. Las tijeras son muy útiles para cortar terminales y cortar y pelar cables conductores de cobre. Página 46 de 53 El desoldador, de perilla o de vacío, nos permitirá retirar el estaño de una zona de soldadura defectuosa y poder repetirla en mejores condiciones. Las características que debe cumplir el puesto de soldadura son pocas pero de gran importancia para que el resultado sea óptimo. El lugar debe contar con una mesa con superficie resistente al calor o protegida de las quemaduras con un tablero adecuado. Debe tener tamaño suficiente para poder disponer sobre ella de una forma cómoda y ordenada la placa de circuito impreso, el soldador, los componentes que nos disponemos a soldar, el esquema de componentes y el resto de herramientas. El lugar debe estar bien iluminado. Esto es fundamental para poder revisar con precisión las soldaduras y detectar los errores que hayan podido suceder. Disponer de una lupa a mano facilita mucho esta labor. Una soldadura defectuosa o dudosa puede acarrear que el circuito ya terminado no trabaje como se esperaba y nos obligará a realizar laboriosas verificaciones que podrán acabar con nuestra paciencia y con el trabajo realizado. Debe haber una ventilación mínima, ya que la resina que contiene el estaño, al fundirse, produce vapores que, sin ser tóxicos, pueden ser un poco molestos y dar olores. Los elementos de que debemos disponer en el puesto de trabajo son: · Un lugar donde dejar el soldador sin peligro de que ruede o pueda quemarse alguien con la punta. Hay soportes especiales para ello, pero un soporte hecho por ti mismo con un trozo de tabla de madera y un alambre doblado en “M” para que la punta del soldador quede elevado y no toque la madera (en último extremo puede servir un plato resistente al calor) · Un trozo de papel absorbente humedecido (casi empapado) con agua, para limpiar el estaño “quemado” de la punta del soldador y atemperarlo cuando se calienta demasiado. Los soportes comerciales suelen disponer de una esponja que puede ser utilizada para tal fin. Una pomada o aerosol para aliviar quemaduras. Realizar la soldadura blanda no es muy peligroso, pero antes o después sufriremos una pequeña quemadura en los dedos que tendrá menores consecuencias si se trata rápidamente con un producto específico o con agua fría. Página 47 de 53 Soldando Obtener buenos resultados de forma rápida exige un poco de práctica y de paciencia. Al principio parece que todo, soldador, estaño, placa, componentes... se rebelan y no quieren permanecer en el sitio donde lo colocamos para suplir la limitación que supone tener dos manos solamente. Lo dicho, paciencia y práctica. ¡A soldar!. Primero debemos esperar a que el soldador esté suficientemente caliente, eso se comprueba acercando la punta al extremo del estaño y comprobando que este funde fácil y rápidamente, sin tener que insistir en ello. Dejando a un lado el soldador disponemos el componente a soldar en el lugar de la placa que le corresponde, comprobando su situación y la colocación correcta en el esquema de componentes. De alguna forma debemos asegurarnos de que este, al dar la vuelta a la placa para soldar por el lado de las pistas, no se mueva de su sitio (esto se puede conseguir en los componentes de terminales largos abriéndoselos un poco en la cara de soldaduras, también puedes ayudarte colocando convenientemente sobre la mesa los alicates, pinzas o tijeras) Debes tener en cuenta que algunos componentes son bastantes sensibles al calor. Algunos de ellos incluso se deterioran si se les aplica en exceso. Por este motivo, es aconsejable que utilices, siempre que sea posible, zócalos para dichos componentes. Limpiamos los restos de estaño de la punta del soldador en el papel humedecido y aplicamos un poco de estaño Página 48 de 53 del carrete (poco) en la punta. A esto se le llama “mojar en estaño la punta del soldador” y sirve para facilitar el paso siguiente. Acercamos el soldador a la placa y lo ponemos en contacto con el terminal del componente y la pista simultáneamente con el objeto de calentarlos ambos por igual, si el calentamiento es insuficiente o desigual en pista y terminal la soldadura no será fiable (el estaño no se unirá bien a pista y terminal); si por el contrario, el calentamiento es excesivo, podemos dañar o destruir el componente a soldar (lo que supondrá reemplazarlo por uno nuevo, esto es especialmente delicado en los circuitos integrados y semiconductores) o ¡despegar la pista del soporte de la placa! (que nos obligará a realizar una reparación mal hecha). Por todo esto hemos pasado todos, no pasa nada. El tiempo de calentamiento es mayor cuanto mas grueso y grande es el terminal a soldar (en algunos casos puede llegar a ser de varios segundos). Una vez calentado el terminal y la pista del circuito, sin apartar el soldador, acercamos el extremo del estaño al lugar de la soldadura por el lado contrario del soldador. El estaño debe fundir y rodear el terminal y la pista, aumentando de tamaño a medida que aproximamos más el carrete de estaño. Para facilitar la fusión del estaño podemos tocar ligeramente con él la punta del soldador antes de situarlo sobre la soldadura. También se facilita mucho esta operación si el terminal se ha estañado previamente dejando una pequeña cantidad de estaño en él. Cuando la cantidad de estaño depositada es la adecuada para cubrir la pista y rodear el terminal retiramos el soldador y el extremo del estaño y dejamos que la soldadura se enfríe y solidifique con cuidado de que nada se mueva de su sitio y sin soplar o hacer nada por acelerar el proceso. El tiempo que tarda en enfriar la soldadura depende de la cantidad de estaño depositada y del tamaño de las pistas y terminales, pero no suele ser muy largo. Página 49 de 53 En ese momento ya tienes la soldadura realizada y solo resta verificar su aspecto y extensión. La característica principal de la soldadura blanda es que el metal que se funde para unir los dos elementos, lo hace a una temperatura “baja” de 200 ºC, temperatura que se puede conseguir fácilmente en cualquier lugar. Soldadura aceptable y no aceptable La soldadura debe tener un color gris brillante y una forma redondeada y lisa. Debe recubrir sin rebosar la pista sobre la placa de circuito impreso y rodear por completo el terminal del componente, bien adherido a el. La fijación debe ser sólida, sin que el componente se mueva de la placa u oscile una vez que esté soldado por completo. Por desgracia, no siempre la soldadura sale como deseamos: · Una soldadura de aspecto blanco mate, superficie arrugada y estaño “pegajoso”. Suele ser el resultado de haber calentado más tiempo de la cuenta el estaño, de que este ya estaba en la punta del soldador desde hace rato o que el soldador ya está demasiado caliente. No sólo la soldadura no es fiable sino que suelen aparecer “puntas” de estaño al retirar el soldador que pueden hacer un cortocircuito con otros terminales que se encuentren próximos. · En otras ocasiones el estaño forma una “bola” alrededor del terminal y no cubre bien la pista ni el terminal. Esta situación es síntoma de poco calentamiento de la zona de la soldadura o que el soldador no ha alcanzado la temperatura adecuada. La mejor solución en estos casos es eliminar todo el estaño y repetir el proceso con el soldador limpio y a la temperatura adecuada. Esta operación no nos llevará más de dos o tres minutos, mientras que no hacerlo en ese momento nos puede suponer mucho más tiempo e importantes quebraderos de cabeza Página 50 de 53 Revisión final Lo primero es revisar por última vez la placa, fijándonos en que no hayamos olvidado realizar alguna soldadura, el correcto estado de las realizadas y que no hay restos de estaño que puedan ocasionar cortocircuitos entre pistas o terminales de componentes (especialmente en los circuitos integrados). A continuación se recogen todas las herramientas y se tiene especial cuidado con el soldador, dejándolo en un lugar que no resulte peligroso para nadie (muchas quemaduras se producen con el soldador ya desenchufado mientras se enfría). Por último se limpia la mesa de trabajo retirando todas las sobras de los terminales cortados y los restos de estaño. Consejos Prácticos Verificar cuidadosamente cada soldadura realizada y de vez en cuando el trabajo realizado en conjunto hasta el momento. 1. Mojar en estaño la punta del soldador antes de calentar la pista y el terminal a soldar. 2. Limpiar la punta del soldador en el papel empapado en agua a menudo (limpia el estaño “pegajoso” y rebaja un poco la temperatura). Ayudarse de las herramientas para sujetar la placa y los componentes. Estañar los terminales (cuidando de que luego puedan ser introducidos en el taladro de la placa) 3. La punta del soldador no debe lijarse ni rasparse, sólo la limpiaremos en caliente con el papel húmedo (cuando se estropee, cosa que tarda en ocurrir, se sustituye por otra). Página 51 de 53 Conclusión del contenido En esta guía te hemos ayudado para que junto con tu profesor adquieras los conocimientos y habilidades sobre el manejo dispositivos semiconductores de electrónicos y las técnicas de soldadura que te permitan reemplazar dichos componentes en los equipos electrónicos. Te hacemos ver que con estas competencias tú ya puedes llevar a cabo una reparación de un aparato electrónico, con la asesoría de un experto. También es importante que practiques dichas habilidades, ya sea en tu casa, o ayudando a tus compañeros, pues eso te hará tener la experiencia necesaria para múltiples oficios que se ofrecen en tu localidad. Te invitamos a seguir con nosotros, tu guía, tu escuela y tus maestros facilitaremos tu aprendizaje en los siguientes cursos para que seas un técnico en electrónica cada vez más capacitado y con más oportunidades en tu vida. FELICIDADES!!!! Y TE INVITAMOS A QUE SIGAS CON NOSOTROS…… We’ll be back……… Página 52 de 53 Glosario Osciloscopio: Instrumento utilizado para la medición de la amplitud y período de señales de corriente alterna. El osciloscopio muestra en la pantalla la forma de onda medida, su forma y su periodo Polarización en directa: en el diodo es cuando el voltaje en el ánodo es superior al voltaje del cátodo. Polarización en inversa: en el diodo es cuando el voltaje en el cátodo es superior al voltaje en el ánodo Respuesta de frecuencia: característica de la ganancia con la variación de la frecuencia de un circuito. Región activa en un transistor: región en que la juntura BE (base-emisor) está polarizada en directa y la región BC (base-colector) está polarizada en inversa Página 53 de 53