Descargar

Anuncio

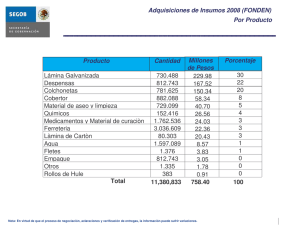

FICHA PÚBLICA DEL PROYECTO PROGRAMA DE ESTÍMULOS A LA INNOVACIÓN NUMERO DE PROYECTO: 000000000217972 EMPRESA BENEFICIADA: INDUSTRIAS DE HULE GALGO, S.A. DE C.V. TÍTULO DEL PROYECTO: DESARROLLO DE COMPUESTOS DE HULE PARA REDUCIR LA RESISTENCIA AL RODAMIENTO DE LAS LLANTAS RENOVADAS DE TRATOCAMIONES FICHA PÚBLICA DEL PROYECTO PROGRAMA DE ESTÍMULOS A LA INNOVACIÓN OBJETIVO DEL PROYECTO: Desarrollo de compuestos de hule para generar prototipos para renovación de llantas con Baja Resistencia al Rodamiento que cumplan con requisito para la acreditación SmartWay de la US EPA. PRINCIPALES ACTIVIDADES REALIZADAS: Primero se realizo monitoreo tecnológico, y estudio del arte de que permitió la visualización de tecnologías actuales, y ingeniería inversa de productos con la denominación SmartWay. Después se desarrollo de prototipos de compuestos de hule para renovar llantas que cumplieran con los requisitos SmartWay. Una vez que se habia desarrollado los compuestos de hule se gestiono la acreditación de productos para renovar llantas con la tecnología “Precure Tread”. Se acredita en Programa SmartWay de US EPA a los productos Pre-Q Galgo TA y Pre-Q Galgo DP. Con el mismo compuesto en la tecnología de renovación de llantas “Mold Cure” se acredita nuestro cliente AcuTread. Fue necesario para el proyecto la adquisición de equipos de laboratorio, que incrementando la infraestructura tecnológica de la empresa para futuros proyectos. Pruebas piloto y escalamiento. Se crean los productos SmartWay Galgo, para promoción y comercialización, con buen desempeño y aceptación en el mercado. FICHA PÚBLICA DEL PROYECTO PROGRAMA DE ESTÍMULOS A LA INNOVACIÓN BREVE DESCRIPCIÓN DEL PROYECTO: El proyecto consistió en desarrollo de compuestos de hule para el renovado de llantas con baja resistencia al rodamiento. Los vehículos automotores consumen aproximadamente 13% de la energía en la resistencia al rodamiento de las llantas. Como parte del monitoreo tecnológico se determino, que los compuestos de hule con valores bajos de Tangente Delta medidos por medio de un Análisis Mecánico Dinámico (DMA) propicia baja resistencia al rodamiento de llantas renovadas que cumple con los requisitos de acreditación SmartWay de la US EPA y permitiendo un ahorro de combustible de 3% o mas. En este desarrollo tecnológico se consideró que los compuestos de hule son materiales viscoelasticos y que cuando hablamos de propiedades viscoelásticas de las cadenas moleculares de hule, cuando al material se le aplica una fuerza en tensión o compresión, como si fuera un resorte el componente elástico del material al imponer una deformación, tendrá reacción elástica. Pero las moléculas del elastómero no están solas están compuestas con otras que lo rodean y la reacción elástica es retardada y esto es el componente viscoso del hule. Estas características se miden con DMA. Entonces la innovación consiste en el desarrollo de compuestos de hule para el renovado de llantas con polímeros elastómeros con propiedades altamente elásticas como hule natural, polibutadieno alto Cis y copólimero estireno butadieno polimerizado en solución, y un sistema de vulcanización eficiente que permita enlaces polisulfúricos; que resultara en compuesto de hule con Tangente Delta bajo e indicara Baja Resistencia al Rodamiento de las llantas y permitirá que los vehículos automotores que utilicen el producto ahorren combustible. FICHA PÚBLICA DEL PROYECTO PROGRAMA DE ESTÍMULOS A LA INNOVACIÓN RESULTADOS DEL PROYECTO: Materiales. Para el desarrollo de los compuestos de hule del proyecto se utilizaron los siguientes materiales: NR Hule natural, PBD Polibutadieno Hi Cis, SSBR Hule Estireno Butadieno en solución, Negro de humo serie 300, aceite de proceso; así como hulequímicos tales como Activadores (acido esteárico, oxido de zinc), Agentes protectores (antiozonantes, antioxidantes, cera protectora), Azufre, Aceleradores (OBTS, TMTM, PVI), y auxiliares de proceso; formulados como se indica en la tabla, en partes por cada 100 de polímero (PHR). Material NR PBD SBR SSBR Negro de humo Aceite proceso Activadores Agentes protectores Azufre Aceleradores Auxiliares de proceso A 35 65 55 9 6 4.25 2.00 1.10 4 B 80 20 37 5 7 4.40 1.60 1.10 2 C 75 25 37 5 7 4.40 1.60 1.10 2 D 70 30 37 5 7 4.40 1.60 1.10 2 E 60 20 F 25 20 37 5 7 4.40 1.60 1.10 75 37 5 7 4.40 1.60 1.10 G 60 40 37 5 7 4.40 1.60 1.10 Mezclado de compuestos. De las formulas de los prototipos de compuestos de hule de prueba preparadas se adicionan los elastómeros (NR, SBR, PBD ó SSBR) según corresponda en el mezclador interno, se adiciona negro de humo, aceite de proceso, activadores, y agentes protectores, creando master batch en el primer paso de mezclado. El master batch se lamino en molino de rodillos y preparar para mezclar nuevamente en segundo donde se adicionan los componentes faltantes. FICHA PÚBLICA DEL PROYECTO PROGRAMA DE ESTÍMULOS A LA INNOVACIÓN Resultados de prototipos de prueba. RESULTADOS PRUEBA UNIDAD Dureza Shore A Shore A Gravedad especifica Tensión Mpa Elongación % Modulo 300% Mpa Resistencia al Desgarre N/mm Resistencia Abrasión mm³ HISTERISIS Generación de Calor °F Deformación permanente % Compresión Estática % Compresión Dinámica % RESILIENCIA AL REBOTE Rebote DMA @ 2 Hz Tan Delta @ 0°C Tan Delta @ 60°C % A B C D 68 1.115 17.0 489 9.0 60.6 115.5 63 1.075 24.2 504 11.4 63.1 122.20 64 1.074 22.7 468 11.9 59.0 117.80 63 1.074 22.5 457 12.3 64.9 123.71 60 1.083 22.0 523 9.5 52.4 132.63 61 1.099 13.4 363 10.2 44.3 135.54 59 1.081 24.3 567 8.9 56.9 165.24 55.0 5.09 -33.14 -36.64 24.5 1.62 -12.49 -8.14 24.0 1.87 -14.19 -4.90 22.5 1.47 -13.39 -15.57 29.5 1.92 -10.45 -4.26 35.0 1.76 -5.35 0.00 33.0 2.37 -9.59 -5.04 40 61 63 64 57 0.2387 0.2061 0.0986 0.0695 0.0928 0.0647 0.0912 0.0657 E 0.1377 0.0966 F 53 0.1670 0.1059 G 51 0.1604 0.1041 Los compuestos de hule prototipos de prueba B, C, D y E, cumplen con el objetivo de Tangente Delta a 60°C menor a 0.10, así como baja histéresis con la menor generación de calor y mayor porcentaje de rebote; además buena resistencia a la tensión. Con el compuesto de hule prototipo B se utilizo para acreditar en el programa SmartWay de US EPA a Pre-Q Galgo nuestra marca en Estados Unidos los productos Pre-Q TA y Pre-Q DP; Así también nuestro cliente AcuTread se acredito SmartWay en la modalidad de renovado de llantas Mold Cure Tread con este compuesto de hule Galgo. FICHA PÚBLICA DEL PROYECTO PROGRAMA DE ESTÍMULOS A LA INNOVACIÓN IMPACTOS DEL PROYECTO: El Desarrollo Compuesto de Hule para Reducir la Resistencia al Rodamiento de Llantas Renovadas de Tractocamiones, que cumpliera con la acreditación SmartWay de la US EPA, se logra si este tiene una Tangente Delta menor a 0.10 medido a 60°C. El resultado de este proyecto genero un compuesto de hule con un tangente delta de 0.0695 y Acredito los productos Pre-Q Galgo TA, y Pre-Q Galgo DP en la modalidad “Precure Tread” y con este mismo compuesto nuestro cliente AcuTread se acredito en la modalidad “Mold Cure Tread” . Con la acreditación SmartWay la US EPA ha determinado que los tractocamiones que renovan sus llantas con esta tecnología tendrán un ahorro de combustible de 3% o mas. Entonces si un renovado de llantas tiene una duración promedio de 100,000 millas (160,000 km), y el consumo estándar de combustible de un tractocamión es 5.5 millas/gallon (2.33 km/litro); al recorrer los 160,000 km que dura un renovado de llantas, el tractocamión consume 68,670 litros de combustible, pero si renova sus llantas con esta tecnología, el tractocamión tendrá un ahorro de combustible de 2,060 litros (3%) ó mas. Para renovar una llanta de tractocamión se requiere aproximadamente 10 kg de compuesto de hule, para camiones con 3 ejes en remolque tiene 20 llantas para renovar. Siguiendo la lógica para renovar 20 llantas se utilizan 200 kgs. de compuesto de hule, que ahorrara 2,060 litros de combustible, entonces podremos decir que se ahorran 10 litros de combustible por cada kilogramo de hule utilizado para renovar llantas con esta tecnología. Ahora la expectativa es comercializar 500,000 kgs el primer año, las llantas renovadas con esta tecnología generaran un ahorro de combustible de 5,000,000 litros el primer año. En general podemos concluir que este desarrollo tecnológico de un compuesto de hule para renovar llantas, además de los beneficios económicos que esta tecnología produce, también se obtiene los benéficos ecológicos, al disminuir la emisión de gases de efecto invernadero generados por la quema de combustible; los 5,000,000 litros de combustible ahorrado el primer año, emitirían 13,870 toneladas de C02.