atlas tcm 18 julio 2008/bis

Anuncio

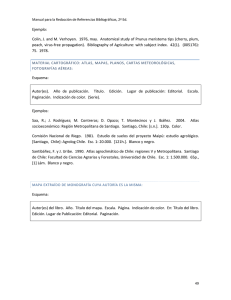

5/8/08 09:57 Página 1 Customer Finance... Una parte del Grupo Altas Copco. Por: Anders Sundberg. Centrándonos en los productos y soluciones del Grupo Atlas Copco, nuestra misión es ayudar a nuestros clientes a encontrar la mejor financiación. Podemos ofrecer una amplia gama de alternativas financieras, cada una con sus propios beneficios y rasgos específicos. Cualquiera que sea la razón, Atlas Copco, como mayor suministrador, puede ayudarte a encontrar la mejor solución con unas condiciones financieras muy competitivas. Financiación fácil. Atlas Copco ofrece una solución sencilla para la financiación. Los términos y las condiciones de pago son competitivas y unas de las mejores del mercado, no hay gastos ocultos. La negociación se ve facilitada por el hecho de que te conocemos, conocemos el sector y el producto a financiar y lo más importante, conocemos lo que significa para ti y tu negocio. Además, estamos seguros de que consigues el equipo que necesitas para hacer el trabajo adecuadamente, con éxito y con eficacia. Atlas Copco te ofrece: G Comodidad y disponibilidad G Ofertas competitivas que incluyen la financiación G Soluciones conjuntas G Mayor control de su liquidez G Compromiso, confianza y una relación duradera Técnicas de Construcción y Minería ¡No lo dude, déjenos ayudarle, esperamos noticias suyas! www.atlascopco.es Las condiciones de pago son flexibles y se adaptan a las necesidades de cada cliente dependiendo del tipo específico de equipo que desee y de las necesidades de cada uno. Atlas Copco Customer Finance es una filial del Grupo Atlas Copco y ha proporcionado a los clientes financiación para sus equipos desde 1999, teniendo presencia en España desde el 2007. Una solución sencilla y flexible de financiación. Un socio financiero que conoce tu negocio. ¿Quién mejor que Atlas Copco para darte las condiciones más sencillas para financiar la compra de tu equipo? Como compañero tuyo de máquina, queremos ayudarte a conseguir el equipo que necesitas para tu trabajo. Por lo tanto, nuestro objetivo es apoyarte con el equipo apropiado para el trabajo que desempeñas hoy y el que harás mañana. ¿Por qué una financiación? Hay muchas razones. Puede ser que necesites controlar tu liquidez, uniendo gastos e ingresos. Tal vez porque hayas hecho una inversión importante y no puedas permitirte directamente el equipo que estás necesitando. Financiando los pagos, podrás permitirte el equipo adecuado para ti – no tendrás que conformarte con una máquina menos efectiva y más barata, que puede durar menos y no hacer el trabajo correctamente. Martycop: Nuevo distribidor de la zona centro. Desde Atlas Copco tenemos el placer de presentar a nuestro nuevo distribuidor de implementos hidráulicos de demolición (martillos, cizallas, etc) Martillos y Complementos de Obra Pública, MARTYCOP, con base operativa en: Camino de la Carrera , 11 Nave 7. 28140 Fuente el Saz del Jarama MADRID Actividades Tel.: 902-300-013 www.martycop.es CURSO DE CARROS CON MARTILLO EN CABEZA ROC D5, D7, F7 Y F9. D. Alfonso González. Del 1 al 5 de septiembre. Oficinas centrales Atlas Copco. nº18 CURSO TOPÓGRAFOS PARA JUMBOS E2C/E3C D. Alfonso González. Del 29 al 1 de octubre. Oficinas centrales Atlas Copco. Julio 2008 Sumario Actualidad: Equipos mineros Atlas Copco Nuestros Clientes Buscando oro en África Nuestro compromiso es mejorar su productividad a través de la interacción y la innovación. ATLAS COPCO S.A.E. ATLAS COPCO - TCM Marketing Comunicaciones : Elena Pantoja e-mail : elena.pantoja@es.atlascopco.com Tel. MARKETING: +34 91 6279236 Tel. PEDIDOS: +34 91 6279282 Tel. SERVICIO TÉCNICO: +34 91 6279230 WORK AGENCIA DE COMUNICACIÓN INTEGRAL +34 91 842 45 99 Realización: NETW Técnicas de Construcció n y Minería. Avda. J o s é G á r a t e , 3. 28820 Coslada (Madrid) Tel.: +34 916 279 100 Fax.: +34 916 279 239 www.atlascopco.com cmt@es.atlascopco.com Sumario CUSTOMER FINANCE ATLAS TCM 18 JULIO 2008/BIS Nosotros Equipo Postventa Opinión Martillos hidráulicos AC Las personas, como las empresas, evolucionan con el tiempo y no siempre es fácil mantener los mismos vínculos, ya que los intereses de unos y otros varían, pudiendo dejar de ser coincidentes. Por este motivo, iniciamos nuestra relación con el nuevo distribuidor ya presentado MARTYCOP. Esta nueva empresa nace a partir de la experiencia de personas muy vinculadas a este sector, y dentro de un deseo mutuo de renovar nuestra presencia en este mercado, a través de un distribuidor que facilite una amplia cobertura a las provincias de la ZONA CENTRO. Desde hace muchos años, los martillos hidráulicos Atlas Copco (Krupp) han tenido una activa presencia en dicha zona, pero las diferencias de intereses coincidentes, que mencionamos en el primer párrafo, nos han llevado a la necesidad de regenerar nuestra presencia y actividad en este importante mercado. En esta nueva ubicación, los usuarios y clientes de martillos e implementos de demolición encontrarán: G G Nuevo rango de pulverizadores Precios más competitivos G Cimentación por micropilotes Customer Finance G Unas amplias instalaciones. Personal técnico altamente cualificado. Un almacén de piezas y accesorios que cubrirá todas sus necesidades inmediatas. Una excelente atención comercial Reiteramos nuestra bienvenida a MARTYCOP a nuestra familia de distribuidores de implementos hidráuli- Por: Jaime Huidobro cos, deseándole los mayores éxitos. 5/8/08 09:57 Página 3 Actualidad... Equipos mineros de Atlas Copco. Por: Ignacio Hernaiz. 2. Equipo de perforación para producción. Una primera clasificación se puede establecer en función del tipo martillo usado: en cabeza ó en fondo. La gama actual está formada por 12 equipos con martillo en cabeza y 3 con martillo en fondo Secoroc. De las siete diferentes fases generales del ciclo clásico de explotación en minería de interior por el método de perforación y voladura, que son: perforación, carga explosivo, voladura, ventilación, saneado, carga y transporte, sostenimiento y gunitado o sellado; la gama actual de Atlas Copco cubre cuatro de ellas. Así mismo, esta gama se complementa con los equipos de exploración, tanto en fases previas, como durante la propia explotación de la mina. El objeto de este artículo es pasar revista de una manera sucinta a esta gama: 1. Equipos de perforación frente y galerías. Este rango está formado tanto por equipos computerizados con tecnología CAN-Bus como equipos electro-hidráulicos. La selección y configuración del equipo está condicionada fundamentalmente por: la etapa en el desarrollo del proyecto (desarrollo o explotación), el tipo de explotación minera, las dimensiones de las galerías y el tipo de operación o flexibilidad prevista en su operativa. La gama típica está formada por el Boomer 104 de 1 brazo y cobertura de 23 m2, Boomer S1L de 1 brazo y cobertura de 29 m2, Boomer S1D de 1 brazo y cobertura de 31 m2 que ha sustituido al Boomer 281, Boomer 282 de 2 brazos y cobertura de 45 m2, Boomer M2C de 2 brazos y cobertura de 53 m2 ó 68 m2 dependiendo del tipo de brazo, Boomer E2C de 2 brazos y cobertura de 112 m2. Todos estos equipos están diseñados para accionamiento eléctrico. Si la mina carece de la infraestructura necesaria para la conexión eléctrica del equipo, la gama se ha extendido con el modelo L1C-DH para cubrir el accionamiento exclusivamente con motor diesel, equipo de 1 brazo y una cobertura de 70 m2. Dependiendo de los paquetes hidráulicos pueden montar normalmente los martillos COP1638, COP1838, COP2238 y COP3038. Otra posible clasificación se puede establecer en función del sistema de control: automatizados CAN-Bus y electro-hidráulicos, que les distingue en sus respectivas capacidades de registro, localización de fallos, precisión, etc. Por otro lado, hay que tener en cuenta que la distancia máxima de perforación entre taladros desde una misma ubicación sin tener que mover el equipo define la configuración del mismo. ACTUALIDAD ACTUALIDAD ATLAS TCM 18 JULIO 2008/BIS más habitualmente utilizados en el mercado: Swellex, redondo con resina o cemento, SplitSet, CT, etc.; por lo que el tipo de bulón no establece un criterio de selección del modelo, sólo modifica la con figuración del equipo, ya sea por ejemplo, con unidad de cementación, bomba Swellex, sistema de disparo de los cartuchos de resina, brazo adicional para la instalación del mallazo, etc. Además, todos los equipos pueden opcionalmente instalar dos tipos distintos de bulones. Mención aparte requiere el equipo de anclaje por cable denominado Cabletec, ya que la operación de anclaje por cable que tradicionalmente se había realizado en las operaciones mineras de forma parcialmente mecanizada, con el Cabletec se ha con- 3. Equipo de saneo. 5. Equipos de carga y transporte. Dada la importancia en términos de seguridad de esta operación, Atlas Copco ha desarrollado un equipo específicamente para las labores de saneo denominado Scaletec . Con diseño modular y sistema de control CAN-Bus, posee un gran porcentaje de elementos comunes con los equipos de perforación de frente y los equipos de bulonado; pero especialmente dotado con características particulares para el tipo de operación: G G G Nuevo brazo patentado SC con mayor número de grados de libertad. Martillo dotado de sistema de supresión de polvo y barrido de agua. Cabina que pivota para obtener una mejor visión de la clave. seguido la mecanización total y automatización de esta labor. La operación de perforación y de anclaje por cable está físicamente separada en dos brazos distintos. El equipo consta además de un tambor para el cable, la unidad de cementación y el sistema completo de inyección. La gama está formada por palas mineras accionadas por motor diesel ó eléctrico, y los camiones de perfil bajo. Está compuesta por 9 palas de accionamiento por motor diesel, 2 palas accionadas eléctricamente y 6 camiones; pero, la norma europea EN1989-1 limita actualmente la comercialización de la gama dentro de los países de la CE (nivel de emisiones Stage IIIA, sistema de emergencia de dirección, etc.) a 4 palas y 2 camiones: pala ST2G, ST1030, ST14, ST1520, MT2010 y MT436; aunque existe un programa para adherirse progresivamente a la 4. Equipos de bulonado y sostenimiento Dentro de esta categoría la gama incluye los modelos Boltec, en sus diferentes variantes, y Cabletec para sostenimiento por cable. Al igual que el resto de los equipos hasta aquí relacionados, la gama Boltec está formada por equipos de control y accionamiento electro-hidráulico y computerizado. Los parámetros fundamentales para la selección de estos equipos son fundamentalmente: la altura a la que se debe bulonar y la longitud del bulón. Con estos equipos se pueden instalar los bulones nueva normativa CE y extender así la comercialización de los equipos existentes; así como incrementarla con nuevos equipos. 5/8/08 09:57 Página 5 Nuestros clientes... Buscando oro en África. Las rocas a perforar en la mina de Tasiast, son alternancias de esquisto y cuarcitas más o menos silicificadas. La mineralización es magnética con oro libre, o bien filones de cuarzo muy silicificados con oro libre. Por: Jorge Díaz. El yacimiento tiene unas reservas aproximadas de 15 millones de toneladas de mineral, con una ley de 3 g/tm, aunque las posibilidades de aumentar estas reservas son grandes. Se le estima una vida de aproximadamente 8 años de producción. Entrevista a D. José Cereijo, propietario de Sondeos y Perforaciones Industriales del Bierzo S.A. (SPI en adelante). Imaginamos que no se aborda este trabajo como una obra más, ¿que problemas has encontrado a la hora de preparar este proyecto? En un país africano como Mauritania la logística y la asistencia técnica son el problema fundamental. Con la colaboración de Atlas Copco hemos resuelto ambos asuntos sin demasiados problemas. Recientemente, un equipo internacional de Atlas Copco se desplazó a la Mina de Tasiast (Mauritania) con el personal de SPI, para comenzar la puesta en marcha del recién adquirido ROC L8 RC. La máquina es una variante del archiconocido ROC L8, preparado para trabajar con el método de Circulación Inversa. Tasiast se encuentra en medio de la nada, en pleno desierto africano a 300 km de la capital, Nouakchott. En resumen, todo un desafío para las personas allí desplazadas y también para el ROC L8RC. Nos ha aportado un trabajo realizado cumpliendo la planificación de la mina, con una productividad óptima, una adaptación rápida de los operarios no habituados a trabajar con este tipo de equipos y un coste por metro perforado inmejorable. ¿Cómo ves el futuro de este tipo de perforación? El futuro de la perforación con RC en investigación minera, tanto para control de leyes en explotaciones, como para exploración son muy interesantes, por su precio, sencillez de manejo y rapidez de ejecución. En la siguiente entrevista, José Cereijo nos contará su experiencia en ese lejano país, cómo ha vivido su aventura africana y, por supuesto, nos contará cómo ha respondido el ROC L8 a sus expectativas. José, en primer lugar haznos una breve presentación de tu empresa. Sondeos y Perforaciones Industriales del Bierzo, S.A. estamos en el Parque Industrial del Bierzo Alto en San Román de Bembibre (León). Realizamos todo tipo de trabajos de investigación geológica y minera, contratos llave en mano, estamos certificados por ISO 9001 e ISO 14001. En cuanto al servicio técnico Juan Carlos Honores (Atlas Copco España) y Seidu Abdulai (Atlas Copco Ghana) han sido quienes nos han ayudado en la puesta en marcha y formación de los operarios. La logística se ha resuelto desde España, sin mayores complicaciones pero haciendo previsiones con mucha anticipación, dado que los plazos de entrega de materiales en mina se dilataban enormemente. Descríbenos el trabajo que realizas en la mina mauritana. Nuestro trabajo consiste en perforar con martillo en fondo con circulación inversa para el control de leyes de la explotación. Dentro de la explotación, tenemos la zona de alteración (que estamos perforando actualmente) y la zona fresca (a partir de 20-30 m. de profundidad). Actualmente, la media de perforación en sondeos de 15 m de profundidad y 30º de inclinación, de 250 m/relevo, llegando a picos de 400m/relevo. El diámetro de perforación que estamos utilizando es de 132 mm. De izda a dcha:Jan Jansen ( jefe de mina), Jorge Díaz (Atlas Copco España), Nacho Vélez ( Ingeniero de Río narcea), José Cereijo (propietario de SPI) e Iván Glez. (Ingeniero de Río Narcea) En el nuevo campamento, se encuentran trabajando permanentemente de lunes a sábado unas 250 personas, entre personal de Redback Mining (empresa que compró la explotación a Lunding Mining, quienes a su vez adquirieron el Grupo Río Narcea el año pasado), subcontratistas y gente local contratada. El trabajo en particular de nuestro cliente SPI consiste en realizar, mediante circulación inversa, la valoración de leyes de la mina con el ROC L8RC, comprobando que el desarrollo de la mina se ajusta a lo previsto en los estudios previos del yacimiento. Por la buena relación con Atlas Copco (tenemos una Mustang F5, un compresor XRVS 455, dos generadores XAS 200, un XAS 100, una Diamec 252) y por ser este carro el ideal para la realización de los sondeos de control de leyes con RC, por su potencia, consumo, kit de RC, etc. El resto de máquinas del mercado ofrecían unas características inferiores al ROC L8 y éste ya estaba contrastado en muchas minas en todo el mundo. ¿Y cuáles son tus impresiones del trabajo realizado en Mauritania hasta la fecha? Las temperaturas en la zona llegan perfectamente a los 50 ºC en épocas estivales, las comunicaciones por carretera y por telefonía son realmente difíciles (la, recientemente, instalada antena mejoró de forma apreciable este punto durante nuestra estancia). Como es fácil de imaginar, cualquier pequeño incidente, que en España tendría solución inmediata, allí se convierte en un mundo. ¿Por qué habéis elegido el ROC L8 RC para este trabajo? El número de empleados en la actualidad es de cincuenta. Disponemos de máquinas testigueras de hasta 1500 m con NQ y de RC hasta 200 m de profundidad; tenemos 12 equipos de sondeo para cubrir la variedad de trabajos de exploración. ¿Cómo se involucró SPI en un proyecto tan desafiante? A este proyecto acudimos de la mano de Río Narcea Gold Mines (somos uno de los principales contratistas de sus trabajos de exploración), para desarrollar el proyecto de Tasiast (Mauritania), de su propiedad. El sistema de perforación es circulación inversa con recuperación del ripio por el centro de la boca. Con este sistema, el grado de recuperación se sitúa entre un 95-100 %, mientras que con el anterior sistema, utilizando una inversora situada encima de un martillo en fondo convencional, la recuperación era entre un 50-80 %. Desde el mes de agosto, que se inició la perforación hasta el mes de diciembre, se realizaron 20.000 metros de sondeo. ¿Algún proyecto en concreto? Actualmente, vamos a iniciar en Galicia una campaña de sondeos con circulación inversa, en países como Mali, Ghana e incluso Mauritania hay proyectos muy interesantes. En estos tiempos de “crisis” internacional, que tanto se está reflejando en el mercado de la construcción y la obra pública, parece que la minería está más fuerte que nunca. ¿Cómo vives tú estos momentos de incertidumbre? Para el mercado de los metales el momento es inmejorable, muchos de ellos, en muy poco tiempo, han duplicado e incluso triplicado los precios. Ello ha posibilitado que se reactiven muchos proyectos mineros dormidos. En África ya te he comentado, pero también en España los proyectos de oro de Boinás, varios en Galicia, Salamanca y, por supuesto, la faja pirítica, hacen pensar en un futuro halagüeño. Ya en mi caso particular, la mayoría de trabajos que realizo son para empresas mineras, siendo la obra civil un apartado menor. Desde Atlas Copco no nos queda más que agradecer a SPI, a José Cereijo en particular, la colaboración prestada, la confianza depositada y los buenos momentos, no exentos de duro trabajo, pasados en la experiencia del desierto mauritano. NUESTROS CLIENTES NUESTROS CLIENTES ATLAS TCM 18 JULIO 2008/BIS 5/8/08 09:57 Página 7 Nosotros... EQUIPO POSTVENTA. ¿Cuál es la labor del equipo de Postventa? Dar apoyo a los usuarios de nuestras máquinas durante toda la vida útil de las mismas. Para ello nos apoyamos en tres pilares: servicio, componentes y soporte técnico. José Antonio Ciutad: Soy Ingeniero Industrial, tengo 44 años y un hijo. Me incorporé a Atlas Copco en el año 2003 con la misión de desarrollar una organización de Postventa para dar respuesta a las necesidades crecientes de nuestros clientes. Durante estos años he aprendido mucho de nuestros clientes y de mis compañeros. Si de algo estoy seguro es de que el principal activo de nuestro departamento son las personas que lo integran. Ellos son quienes aguantan la presión de la obra con la máquina averiada, los que buscan las soluciones más adecuadas a las demandas de los clientes, los que intentan que todo esté a tiempo, los que se manchan de grasa, los que ….. Desde aquí, mi mas sincera enhorabuena a ellos. (Página anterior) De Izquierda a derecha, de arriba a abajo: OFICINA TÉCNICA: Javier Cancela: Llevo 40 años en Atlas Copco, donde acumulo una amplia historia tanto en servicio técnico, como en trabajos de obra. Actualmente, estoy al otro lado del teléfono de asistencia técnica. Alfonso González: Llevo 10 en Atlas Copco. Actualmente, doy soporte técnico y soy responsable de Formación tanto interna como a clientes. Maite Santamarta: Llevo 1 año en Atlas Copco. Actualmente, doy soporte técnico y soy responsable del desarrollo de aplicaciones de alto valor como el Smart Rig, el MWD y otros. Carlos Martínez, en Verín (Orense). Arturo Marqués, en Mieres (Asturias) Josu Pastor, en Bilbao (Vizcaya) Ángel Salud, en Manresa (Barcelona), Juan Carlos Honores, en Lliria (Valencia), Alejandro Blanco, en Alhama de Murcia (Murcia), Juan Pulido, en Cerrromuriano (Córdoba) y Joaquín Cerecedo y Roberto Lozano, en Coslada (Madrid). ADMINISTRACIÓN Y SOPORTE DE SERVICIO: Anastasio Fernández: Llevo 33 años en Atlas Copco, soy el Jefe de Administración de Servicio Técnico y me encargo de todos los aspectos “formales” del departamento: órdenes de trabajo, ofertas, facturas, etc. Además, doy apoyo a Emilio Díez para atender a los clientes de los equipos de perforación de superficie. Marina Romero: Llevo 9 años en Atlas Copco. Gestiono el marketing de postventa para los productos de herramientas de construcción: punteros, repuestos y contratos de servicio. Cristina Rodrigo: Llevo 5 años en Atlas Copco. Gestiono el marketing de postventa para todos los productos de perforación, tanto interior como superficie: repuestos y contratos de servicio. Además me encargo de todo lo relacionado con las normas ISO 9000, ISO 14000 y OHSAS 18000. Fernando Muñoz: Llevo 7 años en Atlas Copco. Actualmente gestiono visitas a los clientes ofreciendo productos de postventa para los equipos de perforación de interior. Luis Juanino, José M. Serrato, Victoriano Fabián, Juan Sampalo, Amaro Gallego, Luis Montero, para martillos COP y Sergio Grajera, para equipos de mano. Personal de campo de la base de Coslada: De Izquierda a derecha: Javier Cobas, Fernando Valentín, Roberto Soto y Enrique Bonilla, para los equipos de geotecnia. SERVICIO TÉCNICO DE SUPERFICIE: Emilio Díez: Llevo 4 años en Atlas Copco donde me incorporé junto con la adquisición a Ingersoll Rand de su división de maquinaria de perforación. Mi misión como Jefe de Servicio de los equipos de perforación de superficie consiste en dar el soporte técnico a los clientes, desde la puesta en marcha de la máquina, hasta el fin de su vida útil. Para ello cuento con equipo de técnicos desplegados por todo el territorio nacional: De Izquierda a derecha, de arriba a abajo: Esther Pastor: Llevo casi 4 años en Atlas Copco. Doy apoyo a Alberto Nevado en la atención a los clientes de los equipos de interior y geotecnia. MARKETING DE POSTVENTA: Daniel Pedraja: Llevo 15 años en Atlas Copco. Actualmente soy Responsable de Marketing de Postventa donde coordino todo lo relacionado con los productos de nuestro departamento: repuestos, contratos de servicio, etc. Personal de taller de la base de Coslada: Personal de campo de la base de Baracaldo (Vizcaya): Christian Vega y Asier Arruza: Estamos en la base de Baracaldo y nos encargamos de la gestión administrativa de la base, así como de la atención a clientes desde nuestro almacén local. SERVICIO TÉCNICO DE INTERIOR Y GEOTECNIA: Alberto Nevado: Llevo 14 años en Atlas Copco. Mi trabajo actual es como Jefe de Servicio de los equipos de Interior (jumbos de perforación, palas y camiones de perfil bajo) y Geotecnia. Mi misión consiste en dar soporte técnico a las máquinas bajo mi responsabilidad en el ámbito nacional de mi competencia, y para ello cuento con un equipo de personas en campo, así como un taller en Coslada y una base en Baracaldo (Vizcaya). De Izquierda a derecha: David Caballero, Neil Alarcón, Mario del Álamo, y Pablo Garzón. Además, colaboran conmigo dos personas del equipo de superficie: Arturo Marqués, en Mieres (Asturias) Ángel Salud, en Manresa (Barcelona) NOSOTROS NOSOTROS ATLAS TCM 18 JULIO 2008/BIS 5/8/08 09:57 Página 9 Los expertos opinan... Martillos hidráulicos A.C. en la instalación de parques eólicos. Nuevo rango de pulverizadores BP sin rotación. Precios más competitivos en las herramientas de trabajo para martillos hidráulicos. Por: Carlos Moreno. Los martillos Atlas Copco suministrados por Mantenimientos Hidráulicos de Albacete, pieza fundamental en la instalación de parques eólicos en la zona. Con los nuevos BP 2100 NR y BP 2900 NR Atlas Copco amplia la gama de pulverizadores incorporando modelos sin rotación. El mecanismo de giro supone una versatilidad adicional en el rango estándar de pulverizadores, pero no siempre esta característica es necesaria. Cuando el posicionamiento es fácil, la ausencia de mecanismo de giro no afecta significativamente a la productividad conseguida en las labores de demolición secundaria, al realizar la separación de hormigón y acero en los escombros ya derruidos. La necesidad de contar con mayor capacidad de generación de energías renovables para un desarrollo sostenible, unido a unos atractivos incentivos por parte del Gobierno, ha he- cho proliferar la instalación de parques eólicos. Estas plantaciones de altos molinos eólicos, con torres que ya alcanzan hasta 100 metros de altura y 3 MW de capacidad de generación, deben basarse en unos sólidos cimientos. Así, cada vez más clientes confían en los martillos Atlas Copco para la realización de estas instalaciones. La empresa Mantenimientos Hidráulicos de Albacete, distribuidor en la zona de implementos hidráulicos Atlas Copco, ha sabido trasladar a los clientes que realizan vaciados para parques eólicos las excelencias y el rendimiento de los martillos. En los parques eólicos en instalación en la zona, se deben realizar vaciados de unos 300 m2 y 3 metros de profundidad, y están trabajando entre otros el HB 2200 DP y el HB 2500 DP. Por esta razón, se incorporan a la gama los pulverizadores BP 2100 NR y BP 2900 NR, que eliminan el mecanismo de rotación, reduciendo el peso de servicio, eliminando las mangueras de giro y la instalación en la portadora correspondiente, y por último reduciendo el número de piezas sometidas a desgaste. Dado que el viento manda, habitualmente se instalan en lo alto de serranías o altiplanicies donde el volumen del vaciado para los cimientos alcanza rápidamente roca, que debe extraerse de forma rápida y eficaz. Es aquí cuando los martillos hidráulicos Atlas Copco dan la cara para maximizar el rendimiento de la obra, disminuyendo el coste por metro cúbico extraído: G G G G G Su gran potencia permite realizar el trabajo en menor tiempo Su eficiencia reduce el consumo de gasoil de la excavadora El Autocontrol y Autoselect, que regulan la potencia y frecuencia de impacto, mejoran la productividad y protegen al martillo El sistema ContiLube II optimiza el engrase y aumenta la vida útil de las piezas de desgaste El sistema Dust protector II protege al martillo de la intrusión de partículas en la cámara de percusión Como en todos los trabajos de producción, el mantenimiento preventivo garantiza la continuidad de las operaciones, evitando las paradas indeseadas. Por ello, Mantenimientos Hidráulicos desarrolla a petición de los clientes el mantenimiento periódico, comprobando la óptima regulación (presiones, caudales, engrase), el estado de las piezas de desgaste (casquillos, punteros) y realizando su sustitución inmediata si es necesaria, con la mínima afectación al ritmo de trabajo del usuario del martillo. En cuanto al resto de prestaciones, se mantienen las mismas características técnicas: tiempos de ciclo, apertura y tamaño de la mandíbula, potencia, etc. BP 2100 NR Rotación No Designación: 3363 1009 77 Peso de servicio Rango de portadora: BP 2100 Sí BP 2900 NR No BP 2900 NR Sí 3363 0969 01 3363 1009 73 3363 0996 01 2.020 kg 2.145 kg 2.740 kg 2.930 kg 16-27 t 18-27 t 23-35 t 25-35 t Con estos nuevos modelos se amplia aún más la oferta de Atlas Copco de herramientas para las labores de demolición y reciclaje, formadas por las mordazas CC, los pulverizadores BP, los pulverizadores demoledores DP, las pinzas de demolición MG y las cizallas de chatarra SC. Por: Marina Romero. Las herramientas no sólo transfieren la energía de impacto al material, sino que también protegen al martillo de daños secundarios. Sólo las herramientas originales aseguran la producción y el rendimiento que usted necesita: precisión ejemplar y durabilidad. Las herramientas originales están hechas de una aleación especial y las fabricamos nosotros mismos. Los complejos tratamientos térmicos y unos estrictos controles de calidad en todas sus etapas de producción, garantizan una máxima durabilidad. Tenemos la herramienta ideal para cada aplicación. Somos capaces de fabricar la herramienta que usted precise. Siguiendo con nuestro lema de innovar hemos lanzado al mercado dos gamas nuevas de herramientas: XProfile: la forma perfecta. G Para nuestra serie SB de martillos hidráulicos. G Mejora el grado de penetración. G Disminuye el riesgo de sobrecalentamiento. SilverLine Para nuestra gama HB de martillos hidráulicos. G Alta resistencia. G Disminución del desgaste. G Incremento vida útil. G Consulte en su distribuidor oficial más cercano, le aconsejará cuál es la mejor herramienta para incrementar su rendimiento. Aproveche la ocasión, lo original a precio de mercado. OPINIÓN OPINIÓN ATLAS TCM 18 JULIO 2008/BIS 5/8/08 09:57 Página 11 Los expertos opinan... Aplicación en torres de alta tensión. Cimentación por micropilotes auto-perforantes MAI. Por: Roberto Pascuál. En Atlas Copco disponemos de diferentes sistemas de perforación para la ejecución de micropilotes. Sistemas como el Symmetrix o el ODEX permiten la perforación del micropilote con entubación simultánea, pudiendo representar la tubería de revestimiento la armadura del micro. Pero en este nuevo TCM queremos hacer referencia a la ejecución de micropilotes mediante el uso de auto-perforantes MAI. Utilizando boca perdida, la instalación del perno MAI es continua, sin necesidad de extracción hasta alcanzar la profundidad deseada. Para un micro de 12-15 m es muy fácil conectar barras estándar de 3 ó 4 m. “El sistema MAI permite una instalación rápida, económica y eficaz”. Esta es la opinión general de Marcelo Orbegozo, gerente de la empresa Navarra de cimentaciones CIMAR S.L., que ha realizado para Red Eléctrica de España más de 6000 metros lineales de micropilotes auto-perforantes MAI, para la cimentación de 18 torres de alta tensión. En general, se han utilizado un total de 55 k. de cemento por ml. de micropilote terminado. La utilización de auto-perforantes MAI en este tipo de terreno, ha permitido realizar la obra (6400 m.) en 35 días reales de trabajo, alcanzando rendimientos de 405 m. diarios en jornadas de 9 h. reales de tarea. En geotecnia, continuamos alquilando. En Marzo de 2006 anunciamos en nuestro TCM nº 9 el comienzo de nuestra flota de alquiler de equipos de inyección de lechada de cemento. Dos años después podemos decir con orgullo que hemos conseguido organizar una flota de más de 30 máquinas de inyección de lechada (Unigrout) y de perforación (Mustang). Desde este TCM, os queremos comunicar que seguimos con las mismas ganas de ofrecer equipos en alquiler de disponibilidad inmediata y además informaros, como novedad, de que ponemos a la venta varios equipos de segunda mano, procedentes de esta flota, en condiciones de estado y económicas muy interesantes. Desde este TCM, me gustaría agradecer a Cimar S.L. su colaboración para la elaboración de este artículo, pero, sobre todo, la confianza depositada en nuestra empresa y nuestro producto, MAI, para la ejecución de una obra tan singular, finalizada de forma tan exitosa. Están fabricados a partir de tubos de acero, de acuerdo con la norma EN 10083-1, la barra MAI está laminada en frío para conformar un perfil de rosca estándar (R32-R51 y T76). Los pernos MAI pueden instalarse en una gran variedad de suelos y terrenos (tales como arenas, gravas, terrenos no consolidados, terrenos pedregosos, escolleras, etc.) preferentemente en las zonas en las que la perforación tiene que ejecutarse encamisada. El anclaje MAI es aplicable tanto en terreno cohesivo, como no cohesivo. El transporte de los pernos MAI al lugar de trabajo, así como su manejo es seguro y económico, ya que la longitud más usual es de 3 ó 4 m. Mediante el uso de manguitos, permite la ejecución de micropilotes por encima de 15 m de profundidad, dependiendo de la geología del terreno. Existe también la posibilidad de perforación e inyección de lechada simultánea. Nuestro cliente recurre a este sistema, dada la imposibilidad de realizar cimentación directa en algunas de las torres. De acuerdo a las recomendaciones del estudio geotécnico y al estado de carga, se dimensionan las profundidades y cantidad de micropilotes a utilizar. El terreno a perforar es fundamentalmente, arena poco densa en los primeros metros, aumentando en profundidad. Debido a la baja densidad del terreno y a la alta permeabilidad de las arenas, la perforación se realizó inyectando lechada de cemento, con una relación aguacemento del orden de 0,8 a 0,9. Una vez alcanzada la profundidad necesaria, se procedía a inyectar con una relación de 0,5, para dejar el micropilote terminado. El equipo de inyección de lechada de cemento utilizado también fue marca Atlas Copco, modelo Unigrout 200-100E02. Las barras MAI utilizadas fueron de rosca T76, siendo el diámetro de perforación de 130 mm. Disponemos de diversos modelos de plantas Unigrout, con diferentes capacidades de caudal y presión, y como equipo de perforación el Mustang 5P4D equipado con martillo en cabeza modelo Krupp HB50. CARACTERÍSTICAS TÉCNICAS BARRAS MAI DETALLES TÉCNICOS R32L R32N R32S R38N R51L R51N T76N T76S Diámetro Diámetro Área efectiva exterior (mm) interno (mm) (mm) 32 21,5 304 32 18,5 396 32 15 488 38 19 717 51 36 776 51 33 939 76 51 1835 76 45 2400 Carga de rotura (KN) 210 280 360 500 550 800 1600 1900 Carga en límite Límite de fluencia, elástico (KN) Rp 0,2(N/mm2) 160 460 230 560 280 570 400 540 450 580 630 670 1200 660 1500 630 Peso (Kg/m) 2,7 3,4 4,1 6,0 7,0 8,4 15,0 19,7 A día de hoy, podemos afirmar que estamos preparados para suministrar pernos MAI para su obra prácticamente de forma inmediata y lo que más nos motiva es que nuestra experiencia en metros perforados con barras MAI, va creciendo de forma vertiginosa. En el caso de estar interesado en adquirir un equipo de segunda mano o pueda necesitar alquilar, no duden en ponerse en contacto con nosotros en: Atlas Copco, 916279100 Roberto Pascual, 916279102 e-mail: roberto.pascual@es.atlascopco.com OPINIÓN OPINIÓN ATLAS TCM 18 JULIO 2008/BIS