REPÚBLICA BOLIVARIANA DE VENEZUELA

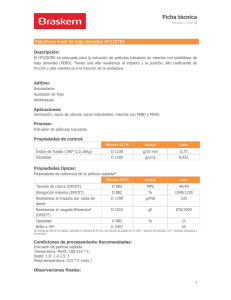

Anuncio