Tecnologías en evolución: Bombas eléctricas

Anuncio

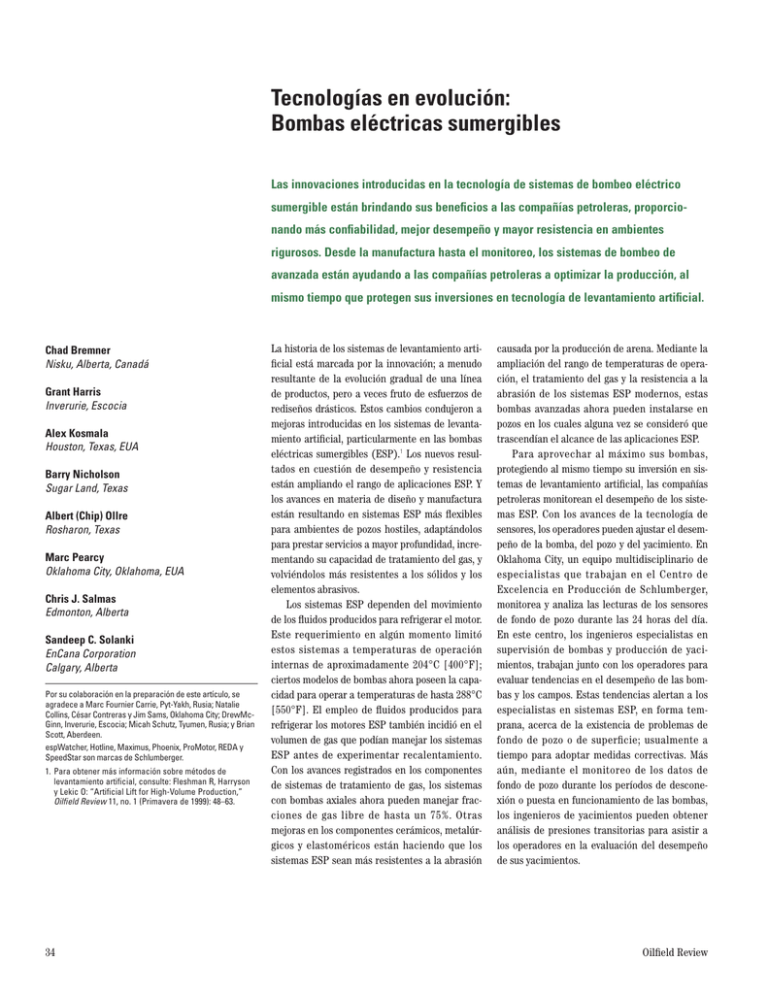

Tecnologías en evolución: Bombas eléctricas sumergibles Las innovaciones introducidas en la tecnología de sistemas de bombeo eléctrico sumergible están brindando sus beneficios a las compañías petroleras, proporcionando más confiabilidad, mejor desempeño y mayor resistencia en ambientes rigurosos. Desde la manufactura hasta el monitoreo, los sistemas de bombeo de avanzada están ayudando a las compañías petroleras a optimizar la producción, al mismo tiempo que protegen sus inversiones en tecnología de levantamiento artificial. Chad Bremner Nisku, Alberta, Canadá Grant Harris Inverurie, Escocia Alex Kosmala Houston, Texas, EUA Barry Nicholson Sugar Land, Texas Albert (Chip) Ollre Rosharon, Texas Marc Pearcy Oklahoma City, Oklahoma, EUA Chris J. Salmas Edmonton, Alberta Sandeep C. Solanki EnCana Corporation Calgary, Alberta Por su colaboración en la preparación de este artículo, se agradece a Marc Fournier Carrie, Pyt-Yakh, Rusia; Natalie Collins, César Contreras y Jim Sams, Oklahoma City; DrewMcGinn, Inverurie, Escocia; Micah Schutz, Tyumen, Rusia; y Brian Scott, Aberdeen. espWatcher, Hotline, Maximus, Phoenix, ProMotor, REDA y SpeedStar son marcas de Schlumberger. 1. Para obtener más información sobre métodos de levantamiento artificial, consulte: Fleshman R, Harryson y Lekic O: “Artificial Lift for High-Volume Production,” Oilfield Review 11, no. 1 (Primavera de 1999): 48–63. 34 La historia de los sistemas de levantamiento artificial está marcada por la innovación; a menudo resultante de la evolución gradual de una línea de productos, pero a veces fruto de esfuerzos de rediseños drásticos. Estos cambios condujeron a mejoras introducidas en los sistemas de levantamiento artificial, particularmente en las bombas eléctricas sumergibles (ESP).1 Los nuevos resultados en cuestión de desempeño y resistencia están ampliando el rango de aplicaciones ESP. Y los avances en materia de diseño y manufactura están resultando en sistemas ESP más flexibles para ambientes de pozos hostiles, adaptándolos para prestar servicios a mayor profundidad, incrementando su capacidad de tratamiento del gas, y volviéndolos más resistentes a los sólidos y los elementos abrasivos. Los sistemas ESP dependen del movimiento de los fluidos producidos para refrigerar el motor. Este requerimiento en algún momento limitó estos sistemas a temperaturas de ope ración internas de aproximadamente 204°C [400°F]; ciertos modelos de bombas ahora poseen la capacidad para operar a temperaturas de hasta 288°C [550°F]. El empleo de fluidos producidos para refrigerar los motores ESP también incidió en el volumen de gas que podían manejar los sistemas ESP antes de experimentar recalentamiento. Con los avances registrados en los componentes de sistemas de tratamiento de gas, los sistemas con bombas axiales ahora pueden manejar fracciones de gas libre de hasta un 75%. Otras mejoras en los componentes cerámicos, metalúrgicos y elastoméricos están haciendo que los sistemas ESP sean más resistentes a la abrasión causada por la producción de arena. Mediante la ampliación del rango de temperaturas de operación, el tratamiento del gas y la resistencia a la abrasión de los sistemas ESP modernos, estas bombas avanzadas ahora pueden instalarse en pozos en los cuales alguna vez se consideró que trascendían el alcance de las aplicaciones ESP. Para aprovechar al máximo sus bombas, protegiendo al mismo tiempo su inversión en sistemas de levantamiento artificial, las compañías petroleras monitorean el desempeño de los sistemas ESP. Con los avances de la tecnología de sensores, los operadores pueden ajustar el desempeño de la bomba, del pozo y del yacimiento. En Oklahoma City, un equipo multidisciplinario de especialis tas que trabajan en el Centro de Excelencia en Producción de Schlumberger, monitorea y analiza las lecturas de los sensores de fondo de pozo durante las 24 horas del día. En este centro, los ingenieros especialistas en supervisión de bombas y producción de yacimientos, trabajan junto con los operadores para evaluar tendencias en el desempeño de las bombas y los campos. Estas tendencias alertan a los especialistas en sistemas ESP, en forma temprana, acerca de la existencia de problemas de fondo de pozo o de superficie; usualmente a tiempo para adoptar medidas correctivas. Más aún, mediante el monitoreo de los datos de fondo de pozo durante los períodos de desconexión o puesta en funcionamiento de las bombas, los ingenieros de yacimientos pueden obtener análisis de presiones transitorias para asistir a los operadores en la evaluación del desempeño de sus yacimientos. Oilfield Review Cabezal del pozo Cable de alimentación de energía eléctrica Carga o elevación Bomba Eficiencia de la bomba Admisión Potencia Protector Motor ESP Unidad de monitoreo de la bomba Primavera de 2007 35 Este artículo describe los avances ocurridos en el diseño de sistemas ESP, el instrumental de superficie y fondo de pozo, y las prácticas de monitoreo centralizado que están ayudando a los operadores a optimizar el desempeño de las bombas y los campos. Algunos ejemplos de Canadá y el Mar del Norte ilustran el rango creciente de aplicaciones exitosas para las que se están instalando bombas eléctricas sumergibles. > El invierno siberiano en un campo petrolero de Rusia. Para perdurar en tales condiciones, los componentes de las bombas deben diseñarse para tolerar cambios de temperatura drásticos. Después de armada, la bomba se baja a las profundidades del pozo, pasando de las temperaturas menores al punto de congelamiento imperantes en la superficie al calor extremo que impone el gradiente geotérmico. Cable de alimentación de energía eléctrica Conexión a la fuente de alimentación de energía eléctrica > Nueva conexión a la fuente de energía eléctrica. Un conector rediseñado (izquierda) elimina el aislamiento de las conexiones eléctricas en la localización del pozo (derecha), lo que reduce la posibilidad de contaminación de la herramienta o de error humano. 36 Mejoramiento del diseño de las bombas Uno de los axiomas más antiguos del campo petrolero es que las operaciones críticas invariablemente tienen lugar los fines de semana o los días festivos, durante la noche o en condiciones climáticas adversas. Si bien para el personal es duro tener que instalar una bomba bajo un temporal violento, una tormenta de arena, o con el viento, el frío y la nieve, estas condiciones de superficie también pueden ser adversas para las bombas en sí. No obstante, se ha desarrollado una nueva línea de bombas para satisfacer estas condiciones. Diseñada originalmente para su instalación en ambientes hostiles, como los de las condiciones rigurosas del invierno ruso, la bomba eléctrica sumergible REDA Maximus tolera temperaturas de superficie y de pozo extremas que en el pasado solían causar estragos en la instalación de la bomba, llegando a producir incluso su falla temprana (izquierda, extremo superior). Más que evolucionar a través de una serie de mejoras pequeñas en el diseño, el sistema ESP REDA Maximus fue concebido como un sistema modular, diseñado para mejorar la confiabilidad e incrementar la eficiencia del servicio y el desempeño de los sistemas ESP de fondo pozo. El sistema Maximus está compuesto por componentes integrados que emplean conexiones mecánicas más limitadas en número y más simples que los modelos previos. Este sistema ofrece un rango de opciones de configuración. Los operadores que desean contar con un sistema estándar en cada pozo pueden instalar la unidad integral de motor, protector y sensor ProMotor. Para instalaciones que requieren más flexibilidad y un diseño de aplicaciones a medida, el motor Maximus y el protector Maximus permiten que el operador seleccione los tipos de protectores específicos de cada aplicación, que funcionarán mejor en combinación con la potencia y el voltaje del motor requerido para cada pozo en particular. Las conexiones eléctricas, así como las conexiones entre los componentes llenos de aceite, han sido diseñadas para incrementar la integridad. Los motores Maximus utilizan un nuevo Oilfield Review diseño de conector para el motor ESP (página anterior, abajo). Este diseño elimina el aislamiento de las conexiones eléctricas, que normalmente se efectúa en la localización del pozo. Los componentes llenos de aceite, que se conectan en la localización del pozo, tales como el motor y el protector, utilizan conexiones ESP especiales para evitar que estos componentes atrapen burbujas de aire durante la conexión en el campo. Además, el diseño Maximus elimina ciertas operaciones de instalación críticas en la localización del pozo. Antes de ser enviados al campo, los motores y protectores Maximus, o las unidades integradas ProMotor, se llenan con aceite y los protectores se ajustan para asegurar el espaciamiento adecuado de los ejes. Previamente llevados a cabo en la localización del pozo, estos procedimientos se efectúan ahora puertas adentro, en el ambiente controlado de un centro de servicios REDA, lo que elimina el riesgo de llenado o ajuste deficiente bajo con diciones de campo difíciles (derecha). Este proceso reduce la exposición del aceite dieléctrico a la contaminación que puede producirse en la localización del pozo con precipitaciones, arena o polvo. 2 Estas mejoras en la calidad del servicio ayudaron además a simplificar el proceso de instalación de la unidad Maximus, lo que se traduce en una reducción significativa del tiempo de equipo de terminación de pozos en comparación con las tecnologías ESP previas. Eliminando las operaciones de montaje sensibles y críticas, requeridas durante las instalaciones ESP convencionales, la tecnología Maximus reduce la exposición a problemas ambientales y errores humanos potenciales. En aplicaciones en las que las fallas prematuras de los sistemas ESP, luego de períodos de trabajo cortos, suelen atribuirse a problemas de instalación o a errores humanos, los sistemas ESP Maximus han demostrado reducir significativamente los problemas operacionales y los problemas de equipos, especialmente las fallas tempranas (producidas luego de períodos de trabajo cortos).3 Otro problema que acorta la vida de los motores y los protectores ESP es el causado por el desgaste de los cojinetes radiales. Estos cojinetes se gastan a medida que el aceite del motor 2. El aceite dieléctrico es un aceite aislante que se utiliza en los equipos eléctricos. Mal conductor de electricidad, pero sustentador eficiente de los campos electrostáticos, el aceite dieléctrico resiste la falla bajo voltajes altos y se utiliza en los sistemas ESP para proteger los componentes eléctricos de los elementos corrosivos presentes en el pozo. 3. Una falla temprana de los sistemas ESP es la que se produce dentro de los primeros 90 días de operación. Primavera de 2007 > Montaje en un ambiente controlado. Los componentes modulares empernados permiten que los procedimientos de montaje críticos se lleven a cabo en el taller, en lugar de en la localización del pozo. El equipo de protección personal mostrado en la figura obedece al plan local y a la normativa de Schlumberger de protección contra riesgos; no se utilizan guantes en este proceso para evitar la contaminación con las fibras de algodón. ESP se degrada con el tiempo. Para prolongar la vida útil de los sistemas ESP Maximus, todos los cojinetes radiales poseen mangas de eje templadas que pasan por cojinetes autolubricados. La vibración también desempeña un rol importante en la reducción de la vida útil de la bomba. Cuando el eje del motor vibra, incrementa el desgaste sobre los sellos que lo rodean, permitiendo finalmente que los fluidos producidos ingresen en el protector. Desde el protector, los fluidos del pozo pueden filtrarse más allá de los sellos del eje e ingresar en el motor propiamente dicho, donde contaminan el aceite y modifican sus propiedades dieléctricas, hidráulicas y lubricantes, produciendo finalmente la falla del motor de la bomba. El cojinete del cabezal del protector, que está afectado por la vibración de la toma de la bomba y los elementos abrasivos del fluido producido, utiliza un cojinete de zirconio resistente a la abrasión. Las compañías petroleras pueden protegerse frente al daño producido por la vibración de la bomba a través del monitoreo de los indicadores de desempeño ESP y la modificación de la velo- cidad del motor ESP. Los motores Maximus ofrecen una conexión directa con el sistema Phoenix de monitoreo de las operaciones de levantamiento artificial, de manera que los operadores puedan rastrear el desempeño de los sistemas ESP y de los yacimientos. Monitoreo en el fondo del pozo Mediante el monitoreo del desempeño de los sistemas ESP, los operadores pueden reconocer los problemas a medida que se presentan. En muchos casos, el desempeño de las bombas declina gradualmente, lo que deja tiempo para que los operadores intervengan pro-activamente si están al tanto del problema. Los sensores Phoenix proveen una sucesión constante de mediciones de la bomba en tiempo real. Me diante el rastreo de las características de las bombas de fondo de pozo, los operadores pueden reconocer la existencia de desviaciones con respecto a las tendencias establecidas y luego adoptar medidas para prolongar la vida útil de la bomba y mejorar la producción. Estas mediciones también son importantes para evaluar el 37 comportamiento del yacimiento; proveen información valiosa a utilizarse en el análisis de presiones transitorias, el monitoreo de la curva de desempeño del pozo y el establecimiento de tendencias de productividad.4 Los sensores Phoenix proveen una diversidad de mediciones de fondo de pozo y opciones de respuesta e incluyen los siguientes dispositivos: • Sensor de fuga de corriente: protege el sistema eléctrico del calor excesivo de la bomba, la falla de aislamiento del bobinado del motor eléctrico y la pérdida del aislamiento fase-tierra. • Sensor de presión de descarga: protege la bomba de la alta presión causada por los cierres de las válvulas y los tapones de fluido pesado. • Sensor de presión de admisión (presión dinámica de fluencia): protege la bomba de la baja presión causada por el nivel bajo del fluido, el agotamiento del nivel provocado por la obturación de las admisiones y la obturación por gas. • Sensor de temperatura de admisión: protege la bomba del recalentamiento provocado por la recirculación, a alta temperatura, a través de la admisión, así como de la temperatura elevada del fluido de producción. • Sensor de aceite del motor y de la temperatura del bobinado: protege el motor de la alta temperatura causada por las condiciones de flujo bajo, la alta carga del motor y la refrigeración deficiente debida a la acumulación de incrustaciones. • Sensor de vibración del motor y de la bomba: protege la bomba de la vibración y del daño mecánico causado por la producción excesiva de sólidos y el desgaste mecánico excesivo. Cada uno de estos parámetros medidos puede programarse para que un interruptor eléctrico se dispare con un valor umbral dado, deteniendo de inmediato el motor para protegerlo de daños ulteriores. En muchas instalaciones, el operador puede ajustar los parámetros de la bomba en forma remota para corregir un problema. De este modo, si se dispara una alarma, el operador puede transmitir los ajustes de la velocidad de la bomba para reducir la vibración o incrementar la velocidad de la bomba para desplazar mayor cantidad de líquido refrigerante más allá del motor, o aplicar contrapresión para extraer los sólidos del sistema. 4. Para obtener más información sobre la tecnología de monitoreo en el fondo del pozo, consulte: Al-Asimi M, Butler G, Brown G, Hartog A, Clancy T, Cosad C, Fitzgerald J, Ingham J, Navarro J, Gabb A, Kimminau S, Smith J y Stephenson K: “Avances en materia de vigilancia de pozos y yacimientos,” Oilfield Review 14, no. 4 (Primavera de 2003): 14–37. 5. En estos sistemas ESP, la frecuencia es directamente proporcional a la velocidad. Modificando la frecuencia, el operador también modifica la velocidad de la bomba. 6. Bates R, Cosad C, Fielder L, Kosmala A, Hudson S, Romero G y Shanmugam V: “Examinando los pozos productores: Supervisión de los sistemas ESP,” Oilfield Review 16, no. 2 (Otoño de 2004): 18–29. 7. Para obtener más información sobre extracción de petróleo pesado, consulte: Alboudwarej H, Felix J, Taylor S, Badry R, Bremner C, Brough B, Skeates C, Baker A, Palmer D, Pattison K, Beshry M, Krawchuk P, Brown G, Calvo R, Cañas Triana JA, Hathcock R, Koerner K, Hughes T, Kundu D, López de Cárdenas J y West C: “La importancia del petróleo pesado,” Oilfield Review 18, no. 2 (Otoño de 2006): 38–59. Controles de superficie Los sistemas ESP son impulsados por motores eléctricos trifásicos de inducción, alimentados por una fuente de energía eléctrica instalada en la superficie. Esta fuente puede regularse para ajustar el desempeño de la bomba a medida que cambian las condiciones del yacimiento. Mediante el ajuste del desempeño de la bomba a las condiciones cambiantes del pozo, los operadores pueden mejorar la eficiencia y la vida útil del sistema ESP. El variador de velocidad SpeedStar es una unidad de control de superficie que permite que los operadores ajusten en forma remota la potencia eléctrica que se envía hacia el fondo del pozo 38 > Variadores de velocidad (VSD). Estas unidades de superficie regulan y acondicionan la corriente eléctrica para cinco pozos de Canadá. Utilizando la electricidad generada por la empresa de electricidad local o en estaciones generadoras dedicadas, el VSD transmite la energía eléctrica dentro del pozo hasta el sistema ESP. El VSD es clave para controlar el desempeño de la bomba en forma remota. (arriba). Este variador de velocidad (VSD) es un dispositivo electrónico que sintetiza una fuente de potencia trifásica, de frecuencia y voltaje variables, para los motores de inducción. Su filtro de salida produce un voltaje y una corriente de salida casi sinusoidales que impiden la vibración de la bomba e incrementan la eficiencia del motor. Está provisto además de un supresor de impulsos de voltaje transitorios, que brinda protección frente a los episodios de sobre-corriente, generados por las empresas proveedoras de energía eléctrica o las perturbaciones eléctricas producidas sobre el sistema por los efectos de los rayos. El VSD SpeedStar permite que el operador controle la velocidad y el desempeño del motor ESP mediante el ajuste de la frecuencia, que a su vez ajusta el voltaje transmitido al motor.5 El VSD provee un esfuerzo de torsión constante a lo largo de todo el rango de velocidad, lo que permite que el sistema ESP produzca un rango de volúmenes de fluidos más amplio que el que sería posible con una velocidad de motor fija. Conforme cambian las condiciones del pozo, la capacidad para efectuar ajustes finos en la velocidad y el esfuerzo de torsión del motor puede Oilfield Review eliminar la necesidad de redimensionar la bomba, reduciendo el tiempo inactivo y los costos de producción. En ciertos pozos, los operadores pueden modificar la frecuencia de operación del motor en incrementos de un Hertz para reducir la vibración de la bomba. Mediante la variación de la velocidad de la bomba en un pozo nuevo o reparado, un VSD puede ayudar a determinar la tasa de flujo óptima del pozo para evitar problemas de agotamiento de nivel y funcionamiento cíclico. Para proporcionar un arranque suave durante las operaciones de puesta en marcha críticas, se utiliza el VSD para reducir el voltaje del motor y mitigar el trabajo mecánico que ocasionaría, de lo contrario, su puesta en marcha a plena carga y velocidad. Estas medidas ayudan a prolongar la vida útil de la bomba, especialmente en pozos proclives a cierres frecuentes.6 Expansión del campo de aplicaciones Un ejemplo excelente de una aplicación ESP que extiende los límites de las instalaciones tradicionales es el sistema de bombeo eléctrico sumergible de alta temperatura REDA Hotline. Este sistema ESP fue diseñado para pozos con altas temperaturas de fondo (BHT), o pozos con alto corte de petróleo, baja velocidad de fluido y fluidos emulsionados o gaseosos. Estas condiciones son severas para los componentes del sistema, que dependen de que los fluidos producidos fluyan más allá del sistema ESP para disipar el calor generado por el motor. La refrigeración insuficiente afecta adversamente el aceite contenido en el motor y se traduce invariablemente en problemas de funcionamiento y fallas prematuras del sistema. Si bien los rangos de temperatura de trabajo de las sartas ESP estándar han ascendido de 121°C [250°F] a 204°C [400°F], los componentes clave del sistema Hotline original, especialmente su motor, los cables de alimentación, la bomba y el protector del motor lleno de aceite, están diseñados para operar a 246°C [475°F]. Este sistema ha demostrado incrementos sustanciales en su vida útil, en comparación con los sistemas ESP convencionales en aplicaciones de alta temperatura. La necesidad de contar con sistemas ESP de alta temperatura crece a medida que la industria petrolera madura (abajo). Estando la mayoría de los recursos petroleros del mundo concentrados en el petróleo pesado, el petróleo extra-pesado y el bitumen, las compañías petroleras están buscando formas de extraer estas reservas viscosas de manera rentable.7 Algunas compañías se están volcando a los pozos de drenaje gravitacional asistido con vapor (SAGD). El enfoque SAGD utiliza un par de pozos horizontales perforados en sentido paralelo entre sí y separados verticalmente por una distancia de aproximadamente 5 m [16 pies]. El vapor inyectado a través del pozo superior penetra en la formación que atraviesa, transmitiendo calor a las areniscas ricas en petróleo pesado y creando una región de alta temperatura por encima del pozo inyector, conocida como cámara de vapor. El calor transferido a Era Circa 1950 Circa 1960 Circa 1980 Circa 1990 Circa 2000 Rango de temperaturas de trabajo 250°F 121°C 300°F 149°C 350°F 177°C 475°F 246°C 550°F 288°C la arenisca petrolífera reduce la viscosidad de su petróleo y su bitumen. La fuerza de gravedad empuja el petróleo, el bitumen y el vapor condensado hacia abajo, donde estos fluidos, compuestos por aproximadamente 25% a 40% de agua, pasan al pozo inferior. Inicialmente, en estos pozos de alta temperatura, se utilizaron los sistemas de levantamiento artificial por gas para bombear los fluidos a la superficie (véase “La presión aumenta: Innovaciones en sistemas de levantamiento artificial por gas,” página 50). Con los avances de la tecnología ESP, muchos operadores están remplazando sus sistemas de levantamiento artificial por gas por sistemas ESP. La adopción de los sistemas ESP instó a la implementación de modificaciones adicionales en el sistema Hotline. Esto condujo al desarrollo del sistema ESP Hotline 550, que se construyó para operar en pozos de alta temperatura que producen por inyección de vapor de agua. En virtud del hecho de que los sistemas ESP se encontraban limitados previamente por la temperatura de operación, su empleo en pozos SAGD puede considerarse como revolucionario. El diseño del sistema Hotline 550 contempla las tasas de expansión y contracción variables de los diferentes materiales utilizados en la bomba y los componentes se construyen para operar a temperaturas de operación internas de 288°C [550°F]. La temperatura de operación representa la temperatura interna de los componentes del sistema, que es generalmente más elevada que la temperatura de los fluidos producidos, debido al calor generado a través de las pérdidas mecánicas y eléctricas producidas en la bomba, el motor, la admisión y el protector. Como en otros diseños ESP, el calor de la bomba se disipa mediante los fluidos producidos. El motor de la bomba Hotline 550 está protegido por un sistema de fuelle metálico especial y un mecanismo de sello de eje, que crean una barrera entre los fluidos calientes del pozo y el aceite interno del motor; características nunca utilizadas en los sistemas ESP previos. El fuelle metálico compensa la expansión del aceite dentro del motor de la bomba. Otros diseños ESP—que emplean protectores de tipo bolsa elastomérica o laberinto—pueden presentar fugas, permitiendo que los fluidos producidos se filtren en el motor y contaminen el aceite contenido en su interior (véase “Protectores ESP,” próxima página). > Línea de tiempo que representa el rango de temperaturas de trabajo de los sistemas ESP. Las nuevas aplicaciones ESP están extendiendo gradualmente la envolvente de temperatura. Los rangos de las temperaturas de trabajo han aumentado en forma constante desde la década de 1950, lográndose incrementos significativos desde comienzos de la década de 1990. Primavera de 2007 39 Protectores ESP En una sarta ESP, el protector se encuentra ubicado entre la bomba y el motor, y posee numerosas funciones: • Conducir el empuje ascendente o el empuje descendente desarrollado por la bomba: Estas fuerzas se distribuyen a lo largo de la vasta superficie del cojinete de empuje del protector. Por lo tanto, los cojinetes deben ser regulados para operar con valores superiores al empuje máximo que generará la bomba. • Acoplar el esfuerzo de torsión desarrollado por el motor a la bomba: El eje del protector debe ser capaz de desarrollar un esfuerzo de torsión máximo sin exceder su límite elástico, lo que podría producir la rotura del eje. • Mantener los fluidos del pozo fuera del motor. El protector transfiere la presión entre el aceite del motor y el fluido producido en el espacio anular, sin permitir la mezcla de los dos fluidos. • Proveer un depósito de fluido para permitir la expansión térmica del aceite del motor: La instalación de la bomba somete un sistema ESP a incrementos de temperatura entre la superficie y la profundidad de colocación. Durante la operación, el calor interno eleva aún más la temperatura. Los incrementos de temperatura hacen que el aceite dieléctrico del motor se expanda. El protector da lugar a esta expansión, permitiendo que el exceso de volumen expandido de aceite pase del motor al protector y desplazando un volumen equivalente de fluido de pozo del protector al pozo. Cuando un motor se detiene, su aceite se contrae a medida que el motor se enfría y el protector provee un depósito de aceite limpio que fluye nuevamente hacia el motor, manteniendo separados los fluidos del pozo. Si el motor se detuviera sin contar con los beneficios de un protector, su aceite se contraería 40 Bolsa elastomérica Laberinto Fuelle Aceite del motor Fluido del pozo > Evolución del diseño de los protectores. Los protectores ESP son cruciales para preservar la integridad del motor eléctrico de la bomba. Las bolsas elastoméricas de sello positivo son utilizadas en muchas aplicaciones pero no poseen suficiente resistencia a la tracción o tolerancia térmica para los pozos SAGD. Los protectores de tipo laberinto utilizan una trayectoria tortuosa para limitar la entrada de fluidos del pozo, pero no se adecuan a las instalaciones horizontales típicas de los pozos SAGD. El fuelle metálico de presión positiva permite la ecualización de la presión y la expansión del aceite dieléctrico del motor. con el enfriamiento del motor, creando un vacío que se llenaría con los fluidos del pozo. Los protectores se dividen generalmente en tres categorías: los diseños de tipo laberinto, bolsa elastomérica y fuelle (arriba). El diseño de tipo laberinto utiliza la diferencia de peso específico entre el fluido del pozo y el aceite del motor para mantenerlos separados, aunque estén en contacto directo. Para que este diseño funcione, el fluido del pozo tiene que ser más pesado que el aceite del motor y la unidad debe instalarse en el pozo en posición vertical o casi vertical. En pozos con altas relaciones gas/petróleo, el peso específico del fluido del pozo puede ser menor que el del aceite del motor. Oilfield Review En pozos desviados, el protector de tipo bolsa puede resultar más adecuado. Este diseño utiliza una bolsa elastomérica de alta temperatura y alto desempeño para separar los fluidos del pozo—situados en el lado externo—del aceite limpio del motor que se encuentra en el interior. La bolsa se flexiona para dar cabida a los cambios térmicos de volumen producidos en el aceite del motor. No obstante, está diseñada para operar a sólo 204°C [400°F] y como sucede con todos los sellos elastoméricos, la bolsa es susceptible a la presencia de elementos abrasivos y puede rasgarse si se expone en el pozo a líquidos o gases químicamente incompatibles, tales como el ácido sulfhídrico [H2S]. La exposición a temperaturas elevadas también puede endurecer la bolsa y los sellos, causando una pérdida de elasticidad que finalmente produce su falla. Los protectores de tipo bolsa elastomérica y laberinto normalmente muestran un buen desempeño en las condiciones de pozo para las que se diseñan. El protector de tipo fuelle se adecua mejor a condiciones de pozo hostiles, donde los protectores son sometidos a temperaturas elevadas, elementos abrasivos, químicos utilizados en tratamientos de pozos, dióxido de carbono [CO2] o H2S. Este protector se llena con un aceite que conserva la viscosidad a altas temperaturas y utiliza un fuelle metálico para dar cabida a la expansión y contracción térmica del aceite. Utilizando materiales seleccionados para minimizar los esfuerzos térmicos, está diseñado para operar a una temperatura del aceite de hasta 246°C [475°F]. El fuelle también está construido para operar con una concentración de H2S del 30%, dependiendo de la temperatura. Primavera de 2007 Los demás componentes, tales como el cable de alimentación, los cojinetes, los sellos del eje, el aislante del bobinado y el aceite del motor, han sido rediseñados o construidos con materiales especiales para tolerar temperaturas altas y mejorar la confiabilidad del sistema. El sistema Hotline ha sido utilizado extensivamente en Canadá. En tres campos del oeste de ese país, EnCana Oil & Gas Partnership utiliza la tecnología SAGD para recuperar bitumen y petróleo pesado de 10.5° a 13°API. Los pozos de los campos Foster Creek, Christina Lake y Senlac producen de areniscas no consolidadas y poseen presiones de fondo de pozo que varían entre 290 y 435 lpc [2 y 3 MPa] y temperaturas de producción de fondo de pozo que oscilan entre 180°C y 209°C [356°F a 408°F]. En el año 2002, EnCana comenzó a probar los sistemas ESP como alternativa a los métodos de levantamiento artificial por gas. En los pozos SAGD, el costo de la generación y recuperación del vapor incide significativamente en los aspectos económicos. El vapor da cuenta de un 35% a un 55% del costo de extracción total, que puede alcanzar varios millones de dólares al año para cada pozo. Estos costos son proporcionales a la relación vapor/petróleo (RVP) de operación, de manera que los operadores de los pozos SAGD buscan optimizar la presión del yacimiento para obtener una RVP baja y tasas de producción altas.8 Es posible lograr RVPs más bajas reduciendo la presión de formación en un yacimiento. La baja presión de yacimiento permite que el vapor acarree más calor latente hacia la formación, donde puede movilizar el petróleo. No obstante, la reducción de la presión del yacimiento puede reducir también la eficiencia de la operación de levantamiento por gas hasta un punto en que se vuelva impracticable. Con presiones inferiores, deben utilizarse bombas para llevar los fluidos a la superficie. EnCana probó exitosamente los sistemas ESP Hotline en dos pozos del Campo Foster Creek, logrando una vida útil de 645 días y 309 días, respectivamente.9 Las temperaturas de 209°C y los cierres numerosos demostraron que los sistemas Hotline podían tolerar cambios de estado y procedimientos de ciclado térmico. Luego de estas pruebas, EnCana reemplazó los sistemas de levantamiento artificial por gas por los sistemas ESP Hotline 550 en 11 pozos del Campo Foster Creek, tres pozos del Campo Senlac y un pozo del Campo Christina Lake. La compañía también optó por los sistemas ESP Hotline para su instalación inicial en cinco pozos del Campo Foster Creek y en tres pozos del Campo Senlac. Luego de producirse una reducción de la presión del yacimiento por debajo de los niveles requeridos para la operación de levantamiento artificial por gas, los datos de producción del operador indicaron que la RVP se redujo casi en un 20%. Esto permitió a EnCana transferir el vapor a los pozos más recientes y mejorar la producción general de sus campos. En Canadá, Schlumberger ha instalado más de 60 sistemas ESP Hotline en pozos SAGD, que en su totalidad están operando a temperaturas de fondo de pozo superiores a 204°C [400°F]. La unidad Hotline con más tiempo de funcionamiento, instalada en febrero de 2004, seguía operando a enero de 2007, lo que implica un período de operación de más de 1,070 días; la bomba Hotline 550 con más tiempo de funcionamiento fue instalada en junio de 2004, habiendo operado durante más de 940 días. Aplicaciones submarinas Con las mejoras logradas en materia de confiabilidad, los sistemas ESP están contribuyendo significativamente a la producción en los campos marinos. Algunos de estos campos marinos no pueden soportar su propia infraestructura de producción dedicada debido a la escasez de sus reservas o sus localizaciones remotas. Para desarrollarlos, esos yacimientos deben conectarse a la infraestructura existente.10 Los sistemas ESP están desempeñando un rol importante en lo que respecta a la recuperación de estas reservas no desarrolladas. Luego de descubrir el Campo Gannet en el sector británico del Mar del Norte en 1973, Shell Expro, UK, operador de esta asociación de empresas entre Shell UK Ltd y Esso Exploration & Production UK Ltd, conectó varios yacimientos satélites a la instalación de ese campo, que se encuentra ubicado a 180 km [112 mi] al este de Aberdeen, en un tirante de agua (profundidad del lecho marino) de 95 m [311 pies]. Los satélites submarinos explotan los yacimientos Gannet B, C, D, E, F y G, que producen de las turbiditas de (continúa en la página 44) 8. La RVP es una medida del volumen de vapor requerido para producir una unidad de volumen de petróleo. En los pozos SAGD, los valores RVP típicos oscilan entre 2 y 5. Cuanto más bajo es el valor de la RVP, con más eficacia se utiliza el vapor. La eficiencia incide en los aspectos económicos del proyecto debido a los costos del combustible requerido para generar el vapor. 9. Solanki S, Karpuk B, Bowman R y Rowatt D: “Steam Assisted Gravity Drainage with Electric Submersible Pumping Systems,” presentado en el Seminario sobre Bombas Eléctricas Sumergibles de la Sección de la Costa del Golfo de la SPE 2005, The Woodlands, Texas, 27 al 29 de abril de 2005. 10. Para obtener más información sobre el desarrollo de campos remotos, consulte: Amin A, Riding M, Shepler R, Smedstad E y Ratulowski J: “Desarrollo submarino desde el espacio poroso hasta el proceso,” Oilfield Review 17, no. 1 (Verano de 2005): 4–19. 41 Modelado de la potencia de los sistemas ESP para un mejoramiento de la vida útil En un esfuerzo por mejorar la vida útil de los sistemas ESP, los ingenieros especialistas de Schlumberger han desarrollado un modelo de simulación eléctrica para evaluar las fallas eléctricas producidas bajo una diversidad de condiciones de fondo de pozo. El modelo fue probado en un pozo por especialistas del Centro de Montaje, Reparación y Pruebas (ART) de Schlumberger en Inverurie, Escocia, donde se conectaron casi 20 km [12 millas] de cable, entre un variador de velocidad (VSD) y un motor ESP de fondo de pozo. Este modelo demostró que un modo de falla común, entre los motores ESP, es el cortocircuito eléctrico, que suele ser causado por una falla del aislante del cableado utilizado en los bobinados, cables y penetradores de los motores eléctricos. Tal falla del aislante puede producirse a través de varios mecanismos diferentes: • La contaminación del aceite aislante del motor de la bomba con fluidos producidos por el pozo • La temperatura alta del motor, una función de la temperatura ambiente, la carga del motor, la composición del fluido y la velocidad del fluido más allá del motor • El esfuerzo eléctrico causado por la presencia de armónicas en la potencia eléctrica transmitida entre el VSD y la ESP. La electricidad fluye en ondas sinusoidales a medida que es transmitida a lo largo del cable eléctrico. Estas ondas pueden reflejarse conforme se propagan, hacia adelante y hacia atrás, a lo largo del cable, desplazándose desde el VSD hasta la ESP y nuevamente hasta el VSD. Como las olas del océano, las ondas eléctricas sinusoidales pueden acumularse unas sobre otras para crear ondas amplificadas que superan el rango eléctrico del motor, el cable o el penetrador de fondo de pozo. Estas ondas amplificadas pueden alcanzar picos que exceden en más de tres 42 veces la salida de voltaje nominal del VSD. Este voltaje amplificado puede deteriorar el aislante que cubre el cableado eléctrico utilizado en la bomba ESP, provocando finalmente un cortocircuito en el sistema. La contaminación con fluidos producidos y las altas temperaturas del motor son problemas que pueden resolverse mediante la selección del tipo de protector correcto, o a través de la modificación de la carga sobre la línea y el motor. No obstante, el problema de la presencia de armónicas requiere un conocimiento exhaustivo del sistema de fondo de pozo. Todo VSD produce cierto grado de armónicas de salida y el largo de la mayoría de los cables de alimentación de los sistemas ESP exacerba este problema. La magnitud de las armónicas de salida depende de todo el sistema eléctrico: el motor ESP, el cable de fondo de pozo y el penetrador del cabezal de pozo; en los pozos submarinos, intervienen además el conector húmedo macho, el cable y los transformadores submarinos. Si se cambia uno de los componentes de este sistema, las armónicas también se modificarán. Sobre la base de las pruebas de los componentes del sistema ESP, los ingenieros del centro de Schlumberger en Inverurie desarrollaron un modelo para calcular el desempeño de un circuito eléctrico ESP. Trabajando en estrecha colaboración con sus colegas de Inverurie, los ingenieros especialistas en sistemas de energía del Centro de Productos de Schlumberger en Edmonton (EPC), Alberta, Canadá, desarrollaron un programa de modelado que puede exhibir las armónicas generales tanto para la corriente como para el voltaje, creando un diagrama de armónicas característico para todo el sistema (próxima página). La aplicación y las condiciones operativas particulares del sistema ESP afectarán el nivel de las armónicas permisibles para ese sistema específico. Las sensibilidades a los componentes cambiantes también pueden simularse en el modelo, prediciendo éste las consecuencias de la adopción de medidas correctivas, tales como el agregado de filtros eléctricos, la variación de la frecuencia de la onda portadora del VSD o el cambio del tipo de VSD utilizado. Otra razón importante para el modelado del sistema eléctrico ESP es la determinación de la cantidad de energía requerida para poner en marcha el motor ESP, junto con cualquier limitación propia del sistema. La puesta en marcha del motor ESP puede verse comprometida como resultado de recibir energía insuficiente. Dado que la mayoría de los pozos requieren varios miles de pies de cable de alimentación, desde el VSD de superficie hasta la ESP de fondo de pozo, habitualmente experimentan una gran caída de voltaje a lo largo del cable. Por lo tanto, los efectos de esta caída de voltaje deben contemplarse en el diseño y la operación del sistema ESP. Los ingenieros del centro EPC, especialistas en sistemas de energía, han utilizado el mismo programa de modelado para simular los procedimientos de puesta en marcha del motor ESP. Este paquete de simulación ayuda a los ingenieros de ese centro a determinar la caída de voltaje a lo largo del cable. Luego, pueden calcular el voltaje terminal del motor requerido y compararlo con el límite de voltaje del sistema para lograr un arranque exitoso del motor. También se puede determinar la frecuencia inicial de la transmisión y los ajustes del aumento de voltaje. Esta simulación ayuda a los especialistas en sistemas ESP a evaluar la capacidad del VSD y determinar si es suficiente para soportar, no sólo las operaciones de bombeo de rutina, sino también la puesta en marcha del sistema. Oilfield Review Sin filtrado Forma de onda del voltaje en el motor Voltios 12,000 0 –12,000 0 20 40 60 80 100 60 80 100 6 8 10 60 80 100 60 80 100 6 8 10 Tiempo, ms Amperios 250 0 –250 3,000 Voltios Forma de onda de la corriente en el motor 0 20 40 Tiempo, ms Valor cuadrático medio de las armónicas de voltaje 1,500 0 0 2 4 Frecuencia, kHz Con filtrado Voltios 12,000 Forma de onda del voltaje en el motor 0 –12,000 0 20 40 Tiempo, ms Amperios 250 Forma de onda de la corriente en el motor 0 –250 0 20 40 Tiempo, ms Voltios 3,000 Valor cuadrático medio de las armónicas de voltaje 1,500 0 0 2 4 Frecuencia, kHz > Voltaje, corriente y armónicas. El programa de simulación tabula las formas de onda de voltaje y corriente de salida típicas de un motor de fondo de pozo para ilustrar los efectos de los picos de ruido superpuestos sobre la forma de onda como resultado de la presencia de armónicas de voltaje transitorio (extremo superior). Los niveles de armónicas pico están presentes a aproximadamente 2.2 kHz y sus múltiplos; por lo que también se observan en 4.4, 6.6 y 8.8 kHz. Estos picos coinciden con la frecuencia de la onda portadora del variador de velocidad. Luego del análisis realizado por el personal del centro EPC, se recomendó un filtro de carga para proteger el sistema del daño potencial causado por la presencia de armónicas. Después de la aplicación de un filtro de carga, se eliminó gran parte del ruido, produciendo una onda sinusoidal mucho más suave, lo que fue acompañado por una reducción significativa de las amónicas (extremo inferior). Primavera de 2007 43 Plataforma Gannet A Gannet B a an ann anne Gannet D Líne a de Gannet C expo rtac ión Gannet E2 Gannet E1 Gannet F Empacador ESP con paso para cable y línea de químicos Medidor de instalación permanente Derivación de herramientas en Y Bombas ESP Filtros de arena Línea de inyección del desemulsificador Derivación de la tubería de producción Uniones perforadas > Plano del Campo Gannet. Dos pozos submarinos del Campo Gannet E producen con sistemas ESP. El petróleo pesado producido en cada pozo se mezcla y la producción de este campo se conecta a la plataforma Gannet A. La energía suministrada a través de los variadores de velocidad de la plataforma Gannet A, es transmitida a los sistemas ESP submarinos mediante umbilicales eléctricos sumergidos. (Adaptado de Harris et al, referencia 12). edad Terciario, situadas en profundidades que oscilan entre 1,768 m y 2,728 m [5,800 pies y 8,950 pies]. Estos satélites están conectados a la plataforma de producción Gannet A, ubicada en el centro (arriba). El Campo Gannet E utiliza sistemas ESP para enviar la producción de petróleo y gas a la plataforma Gannet A.11 Este campo se encuentra ubicado a 14 km [8.7 millas] de distancia de la plataforma Gannet A. Descubierto en el año 1982, fue designado originalmente con el nombre de Guillemot C, como candidato para ser desarrollado a partir del complejo Guillemot. Cuando el yacimiento Guillemot A fue posteriormente integrado en el plan de desarrollo de un campo cercano, los yacimientos Guillemot C y D quedaron sin desarrollar. En 1994, la producción de estos campos se confinó a la plataforma Gannet y se les dio el nuevo nombre de Gannet E y F, respectivamente. El Campo Gannet E produce un crudo pesado espeso, de 20°API, con una viscosidad en condiciones de yacimiento de 17 cP [0.017 Pa.s] y una relación gas/petróleo de 19.8 m3/m3 [110 pies3/bbl]. Las reservas iniciales se estimaron en 132 millones de barriles de petróleo en condiciones de tanque en sitio [20 millones de m3], con un factor de recuperación del 43%. El campo fue desarrollado en dos fases. Durante el pico de producción, su producción fue de 2,225 m3/d [14,000 b/d]. Las característi- 44 cas de transporte y tratamiento de este crudo pesado y viscoso, combinadas con la baja presión de yacimiento, hicieron necesario el método de levantamiento artificial por gas para poner en marcha el pozo y enviar los fluidos producidos nuevamente a la plataforma Gannet A. Se prefirieron los sistemas ESP en lugar de otros métodos de levantamiento artificial porque podían producir con mayores volúmenes y manejar los fluidos en forma más eficaz que otros sistemas. Sin embargo, al operador le preocupaba que los problemas relacionados con la corta vida útil, comunes a muchos sistemas ESP, afectaran adversamente la rentabilidad del proyecto. Shell Expro necesitaba un sistema ESP que pudiera operar durante dos años antes de ser remplazado. Se efectuaron pruebas para evaluar el cable submarino necesario para conducir la energía eléctrica al sistema ESP, lo que condujo al desarrollo de una herramienta de simulación para predecir la estabilidad del sistema con diversos largos de cable (véase “Modelado de la potencia de los sistemas ESP para un mejoramiento de la vida útil,” página 42). El operador necesitaba además una bomba capaz de adaptarse a los cambios producidos en el yacimiento y en los fluidos durante su vida útil. Después de obtener una muestra de fluido durante la Fase 1, con la perforación de un pozo horizontal de 853 m [2,800 pies], se efectuó una prueba de producción y se concluyó el diseño de la bomba. El primer pozo del Campo Gannet E fue terminado con un filtro (cedazo) pre-empacado y una ESP, convirtiéndose en el primer desarrollo submarino, en la plataforma continental del sector británico del Mar del Norte, en utilizar la tecnología ESP y estableciendo al mismo tiempo una marca por la conexión submarina más larga de una ESP.12 La bomba estaba suspendida de una herramienta en “Y” que permitiría la derivación de un cable para colocar un tapón por debajo de la bomba en caso de que ésta tuviera que removerse. Se utilizó un medidor de pozo Phoenix para monitorear las condiciones de entrada de la bomba. Estas condiciones se monitorean en la plataforma y los datos son transmitidos a Shell, en Aberdeen, y a Schlumberger, en Inverurie, Escocia. Esta organización permite que los especialistas en ESP monitoreen el desempeño de la bomba en tiempo real y soliciten cambios en su configuración, en respuesta a las condiciones cambiantes presentes en el fondo del pozo. El primer petróleo fue producido en el pozo de la Fase 1, en enero de 1998. El sistema ESP operó durante 17 meses hasta que fue necesaria una operación de reparación por problemas entre el tubo de cola y el receptáculo de diámetro interior pulido. La tasa de flujo era de 3,019 m3/d [19,000 b/d], por lo que se requerían 900 hp para la bomba. La experiencia adquirida a partir de la instalación, operación y reparación del primer pozo fue incorporada en la planeación y ejecución del pozo siguiente, que se perforó y terminó en la Fase 2 del desarrollo. El diseño del segundo pozo reprodujo el del pozo original y el pozo fue terminado en enero de 2001. La producción de ambos pozos fue mezclada en una sola línea de flujo, a través de un colector submarino, produciendo 4,767 m3/d [30,000 b/d]. Los sistemas ESP de este campo promedian una vida útil de 2.3 años, siendo de 1,390 días la vida útil más larga registrada hasta entonces. La experiencia obtenida con esta conexión ESP sin precedentes ayudará a Shell Expro a expandir las oportunidades para las operaciones de bombeo de larga distancia, desde los campos 11. MacFarlane JS: “Gannet E: The World’s Longest Subsea ESP Tie-Back,” artículo SPE 38534, presentado en la Conferencia del Área Marina de Europa de la SPE, Aberdeen, 9 al 12 de septiembre de 1997. 12. Harris G, Lowe P y Holweg P: “Technical Challenges and Solutions for Subsea ESPs in the North Sea: Two Wells Tied Back 15 km to the Shell Gannet Platform with Flow Commingled into a Single Flowline,” artículo presentado en el 19o Seminario Anual de ESP de la Sección de la Costa del Golfo de la SPE, Houston, 25 al 27 de abril de 2001. 13. Bates et al, referencia 6. Oilfield Review Densidad del petróleo 15°API Presión en boca de pozo 165 lpc Tasa de flujo 2,199 b/d Corte de agua 40% Temperatura en boca de pozo 120°F Densidad del agua 1.02 Presión de descarga 1,400 lpc Temperatura de descarga 175°F RGP total 600 pie3/bbl Presión de la tubería de revestimiento 100 lpc Presión de admisión 525 lpc Tasa de flujo de la bomba 2313.43 b/d Temperatura de admisión 165°F Temperatura del motor 167°F Corriente del motor 39.5 A Frecuencia de operación 45 Hz Voltaje del motor 2,305 V Vibración del motor 0.05 gn Presión dinámica de fluencia (BHFP) 760 lpc Presión del yacimiento 1,350 lpc Índice de productividad 3.5 b/d/lpc Temperatura del yacimiento 170°F Tasa de agua 879 b/d Tasa total 2,200 b/d remotos hasta la infraestructura existente en el Mar del Norte y en otros lugares del mundo. Este conocimiento ayudará a prolongar la vida útil de las instalaciones existentes e incidirá en las estrategias para explotar una serie de yacimientos previamente considerados antieconómicos. Mejoramiento del desempeño del pozo El desempeño de las bombas y de los yacimientos cambia invariablemente con los años. En el momento de la instalación de una bomba ESP, se fijan los parámetros críticos, tales como la velocidad de la bomba o la frecuencia de la potencia eléctrica (Hz), para optimizar el desempeño de la bomba bajo las condiciones de yacimiento que existen en ese momento. No obstante, con el tiempo, el corte de gas o el corte de agua puede incrementarse, la presión del yacimiento puede reducirse u otras condiciones pueden cambiar, Primavera de 2007 Recommendation 1 2 3 4 5 lost oil Digesting gas, ... Docs Reports lost oil Reports low pint Reports shut-in Reports high line pressure Reports 6 shut-in Reports 7 8 9 10 shut-in Reports shut-in Reports shut-in Reports shut-in Reports Show all red wells... 11 12 13 14 15 16 17 18 19 20 high line pressure Keep observ... Reports lost oil Reports low pint Reports lost oil Reports high line pressure Reports high line pressure Reports lost oil Reports low pint Reports lost oil Reports high line pressure Reports Show all yellowwells... Gas libre en la admisión 0% Tasa (gasto, caudal, rata) de petróleo 1,320 b/d Well Alert/Alarm Search by well name > Monitoreo del desempeño de los campos petroleros en forma remota. El acceso seguro al sistema espWatcher, utilizando la infraestructura de la Red, permite a los clientes y a los ingenieros del centro PCoE monitorear el estado de una bomba o un campo en cualquier momento. El sistema espWatcher puede monitorear numerosos parámetros en cada una de las bombas (izquierda). La visualización en la interfaz de la Red (derecha), utiliza un sistema codificado en color para identificar rápidamente los pozos problemáticos de un campo, desplegados en función de su latitud y longitud. El verde indica pozos que están operando dentro de límites aceptables. El amarillo muestra los pozos que siguen operando pero con ciertas mediciones particulares que se han desviado de los límites aceptables. El rojo indica pozos que están cerrados. Los ingenieros de sistemas ESP y de yacimientos se concentrarán normalmente en los indicadores amarillos. haciendo que el sistema de levantamiento opere en forma ineficaz. No sólo estos factores incidirán adversamente en el desempeño de la bomba, sino que también algunos de estos cambios pueden dañar concretamente los sistemas ESP. En consecuencia, a medida que se explota un yacimiento, se debe monitorear y ajustar la configuración de la bomba para asegurar que el sistema de levantamiento artificial está operando de la manera más eficiente posible. La mayoría de los operadores se esfuerza para monitorear sus bombas, como lo evidencian las pilas de registros de bombeo y producción que pueden abrumar rápidamente sus escritorios. A veces, estos datos también abruman al operador. En general, los operadores no poseen el tiempo o los recursos necesarios para controlar la actividad de los sistemas de bombeo de todos los pozos de sus campos. Desde la perspectiva de un operador, el objetivo quizás no sea monitorear constantemente todas las bombas sino determinar cuál es su configuración óptima, qué configuración debe modificarse y cuándo hacerlo. Es aquí donde los servicios avanzados de levantamiento artificial ESP, provistos por el Centro de Excelencia en Producción (PCoE) de Schlumberger, pueden ayudar a los operadores a mejorar la eficiencia de la bomba y del campo. Los ingenieros especialistas en supervisión y diagnóstico del centro PCoE evalúan todo el sistema ESP para optimizar la producción. Cada componente del sistema de levantamiento artificial puede ajustarse desde la bomba hacia el pozo e incluso hacia el yacimiento. El sistema de supervisión y control espWatcher, para las bombas eléctricas sumergibles, provee información valiosa que es utilizada por los especialistas en sistemas ESP y sistemas de diagnóstico de yacimientos del centro PCoE. Sobre la base de los datos transmitidos desde el pozo, estos especialistas realizan recomendaciones que pueden ayudar a los operadores a incrementar la producción. El programa espWatcher posee la capacidad para monitorear el desempeño de las bombas y de los pozos una vez por minuto durante las 24 horas del día.13 Igualmente importante es el hecho de que sus algoritmos permiten que el sistema filtre y priorice los datos que recibe de la bomba. Utilizando esta información, puede clasificar el estado de cada pozo como verde, amarillo o rojo, según el pozo esté operando dentro de un rango de desempeño especificado o fuera de ese rango o se encuentre cerrado. Este sistema, basado en la infraestructura de la Red, ayuda a los operadores y al personal del centro PCoE a monitorear el estado de los pozos en forma remota (arriba). Cuando detecta parámetros que se encuentran fuera del rango especificado por el operador, este sistema de 45 supervisión semi-automatizado activa una alarma amarilla. Esto advierte al personal del centro PCoE para que se concentre más en ese pozo en particular y permite que el personal en general preste más atención a aquellos pozos cuyo desempeño no está siendo óptimo. Los pozos instrumentados poseen la capacidad para generar, en tiempo real, sucesiones constantes de datos de los sensores de fondo de pozo y de los monitores de superficie. Gran parte de los datos son datos de rutina y proveen información valiosa acerca de tendencias. Otros datos son excepcionales e indican cambios inmediatos en los parámetros que ameritan un examen más atento. Y ciertos datos, si bien son transitorios, proveen instantáneas valiosas del comportamiento de los yacimientos. Número de pozo La generación de datos transitorios ocurre cuando las bombas se desconectan o se ponen en funcionamiento nuevamente. Estos episodios, totalmente normales, se producen debido al funcionamiento cíclico de la bomba, las operaciones de reparación de pozos o las interrupciones del suministro de energía eléctrica causadas por apagones o tormentas eléctricas. Las mediciones de presión obtenidas durante estos eventos transitorios pueden proveer información de utilidad sobre el comportamiento de los yacimientos.14 Aunque la bomba no esté operando, es probable que sus sensores sigan registrando los cambios consecuentes producidos en el yacimiento. Con la desconexión de una bomba, la presión del yacimiento se incrementa, proporcionando datos oportunos que pueden ser analizados para la Diagnóstico evaluación de los yacimientos. Cuando la bomba es puesta en funcionamiento nuevamente, los sensores obtienen información de la caída de presión del yacimiento. Se utilizan técnicas de análisis de presiones transitorias para interpretar estos datos de incremento o caída de presión y de ese modo determinar la capacidad del yacimiento para producir fluido. Este análisis provee información para determinar qué puede hacerse para mejorar, si es posible, la producibilidad del yacimiento. Además, a partir de estos datos, pueden obtenerse detalles adicionales acerca de las condiciones de borde externas del yacimiento, indicando la presencia de fallas que actúan como sellos, la interferencia de los pozos vecinos o los límites de presión constante que surgen del sistema de presurización del yacimiento. Incremento potencial de la producción, b/d Operación de remediación sugerida Pozo 1 Dentro del rango de seguridad, hacia el extremo derecho Incrementar la frecuencia de 58 a 59 Hz, reducir la presión en boca de pozo (WHP) de 185 a 100 lpc 44; pero 500 después de instalar una bomba más grande Pozo 2 Dentro del rango de seguridad, hacia la izquierda Incrementar de 50 a 55 Hz 250 Pozo 3 Dentro del rango de seguridad, hacia la izquierda Incrementar la frecuencia de 50 a 52 Hz 75 Pozo 4 Dentro del rango de seguridad, hacia la izquierda Reducir la WHP de 130 a 100 lpc 12 Pozo 5 Dentro del rango de seguridad, hacia la izquierda En base a la curva de desempeño del pozo (IPR), existe potencial para la producción 740 Pozo 6 Hacia el extremo izquierdo del rango de operación seguro Reducir el tamaño de la bomba Ahorro de electricidad entre US$ 1,100 y US$ 1,900 por mes Pozo 7 Dentro del rango de seguridad, hacia la izquierda Incrementar la frecuencia y reducir la WHP de 270 a 150 lpc 410 Pozo 8 Dentro del rango de seguridad, hacia la derecha Reducir la WHP de 213 a 100 lpc y colocar variador de velocidad; 50 a 59 Hz 130 Pozo 9 Dentro del rango de seguridad, hacia la izquierda Reducir la WHP de 156 a 100 lpc 12 Pozo 10 Hacia el extremo izquierdo del rango de operación seguro Incrementar la frecuencia de 45 a 48.5 Hz, reducir el tamaño de la bomba para que las operaciones estén en un rango seguro 40 Pozo 11 Dentro del rango de seguridad, en el centro Colocar variador de velocidad; reducir la WHP y aumentar el tamaño de la bomba 570; pero 1,260 después de instalar una bomba más grande Pozo 12 Dentro del rango de seguridad, hacia la derecha Incrementar la frecuencia de 50 a 58 Hz 90 Pozo 13 Dentro del rango de seguridad, en el centro Incrementar la frecuencia de 53 a 58.5 Hz 210 Pozo 14 Dentro del rango de seguridad, hacia la izquierda n/d 0 Pozo 15 Dentro del rango de seguridad, en el centro n/d 0 > Rastreo de los problemas de pozos. La tabla de evaluación para un campo de Oklahoma muestra un rango de acciones de diagnóstico y remediación que podrían mejorar la producción o reducir los costos de operación. Obsérvese que la mayoría de los pozos de este campo requieren sólo ajustes menores para mejorar el desempeño. Si se abordan sólo aquellos pozos que requieren cambios de potencia eléctrica y velocidad de la bomba, el operador podría incrementar la producción del campo en varios cientos de barriles. 46 Oilfield Review 1,750 Frecuencia de transmisión Presión de admisión Tasa de flujo del líquido 90 1,350 80 1,500 1,250 1,225 1,200 1,250 60 1,000 50 750 40 30 500 20 250 1,175 1,150 1,125 10 1,100 0 01/24/07 01/09/07 12/25/06 12/10/06 11/25/06 11/10/06 10/26/06 10/11/06 09/26/06 09/11/06 08/27/06 08/12/06 07/28/06 07/13/06 06/28/06 06/13/06 05/29/06 05/14/06 0 Fecha > Presión de admisión alta. Una reducción de la presión de admisión (presión dinámica de fluencia) no resultó en un incremento de la producción como se esperaba originalmente. 14. Para obtener más información sobre la utilización de datos transitorios para modelar las condiciones cambiantes del yacimiento, consulte: Corbett C: “Advances in Real-Time Simulation,” The Leading Edge 23, no. 8 (Agosto de 2004): 802–803, 807. Consulte además: Bradford RN, Parker M, Corbett C, Proan̆o E, Heim RN, Sonleitner C and Paddock D: “Construction of Geologic Models for Analysis of Real-Time Incidental Transients in a Full-Field Simulation Model,” presentado en la Conferencia y Exhibición Internacional de la AAPG, Cancún, México, 26 de octubre de 2004. Primavera de 2007 trear su propio desempeño y asisten a sus directivos a determinar si la acción de remediación fue efectiva y, en caso contrario, qué puede hacerse para optimizar ulteriormente el desempeño del pozo (página anterior). Desempeño real de la bomba REDA Serie 44 – 185 Etapas 3,396.33 rpm a 60 Hz 5,400 64 90 Carga 4,800 Carga (elevación, altura), pies Según la experiencia del centro PCoE, el 57% de los pozos ESP se puede beneficiar con la optimización del sistema de levantamiento artificial, efectuando ajustes relativamente simples, tales como el incremento de la velocidad de la bomba para reducir la presión de admisión e incrementar la producción. Y el 50% de los pozos se puede beneficiar con la optimización del yacimiento a través de los tratamientos de estimulación, para reducir el daño mecánico o a través de las operaciones de re-disparo (nuevos cañoneos o punzados). Estas respuestas al comportamiento de la bomba y del yacimiento pueden producir un impacto inmenso sobre el desempeño del pozo; de acuerdo con los resultados obtenidos por el centro PCoE, estos cambios pueden incrementar la producción casi en un 20%. Las recomendaciones del centro PCoE para operaciones de remediación incluyen predicciones acerca del incremento de la producción. Estas predicciones ayudan a los operadores a evaluar el riesgo en función de la recompensa asociada con la adopción de medidas basadas en las recomendaciones del centro PCoE. Además, las predicciones ayudan al centro PCoE a ras- 56 Punto de operación 4,200 3,600 80 70 Eficiencia de la bomba 3,000 60 2,400 Potencia 1,800 1,200 600 0 200 400 600 800 1,000 1,200 Tasa de flujo, b/d 1,400 1,600 1,800 40 32 50 24 40 16 30 0 48 Eficiencia de la bomba, % 1,275 Incremento de la frecuencia 70 Presión de admisión, lpc 1,300 Frecuencia de la bomba, Hz Tasa de flujo del líquido, b/d 1,325 Uno de los desafíos más importantes para el centro PCoE es ayudar a los operadores a reconocer los beneficios de las operaciones de remediación en pozos que, en ciertos casos, producen sólo entre 2 y 8% de petróleo. Por ejemplo, cuando el programa espWatcher alertó al centro PCoE acerca del incremento de la presión de admisión en un pozo de Oklahoma, el personal de supervisión del PCoE investigó el problema y alertó al cliente. Viendo que el pozo estaba produciendo con presiones de fondo de entre 300 y 400 lpc [2.07 y 2.76 MPa], el personal reconoció el potencial para la obtención de regímenes de producción más altos y sugirió un incremento de la velocidad de la bomba para reducir la presión de admisión y producir más fluidos. Los ingenieros del centro PCoE recomendaron un incremento de un Hz en la frecuencia eléctrica recibida por la bomba. Si bien este incremento se tradujo en una presión de admisión más baja, también condujo a una reducción inesperada de la tasa de producción (izquierda). Esto instó al personal del centro PCoE a examinar la eficiencia de las bombas mediante el examen de sus curvas de desempeño, que son generadas en forma individual para cada bomba que se instala en el campo (abajo). Estas curvas representan la relación existente entre la po- Potencia, hp 1,375 8 0 > Curvas de operación de la bomba. Las curvas de operación de la bomba son generadas específicamente para cada bomba, con el fin de graficar la capacidad de la bomba para desplazar los fluidos. La capacidad de carga (elevación, altura) (curva azul), la eficiencia de la bomba (curva de guiones verde) y la potencia (curva de puntos rojos) se grafican en función de la tasa de flujo. La parte más importante de esta gráfica de desempeño es la curva de capacidad de carga, que muestra la relación existente entre la carga dinámica total y la capacidad de flujo de una bomba específica. Una bomba puede desarrollar sólo una cierta carga para una tasa de flujo dada y viceversa. La zona amarilla de la curva de la bomba indica el rango de operación más eficiente para esta bomba específica. En este caso, el punto de operación (punto rojo) indica que, a 60 Hz, esta bomba de 185 etapas opera en el rango óptimo. 47 10,000 Cambios de presión, lpc Además de buscar formas de mejorar la producción, los ingenieros del centro PCoE proCambios de presión medidos curan extender la vida útil de las bombas y Derivada de los cambios reducir el tiempo inactivo. Con ese fin evalúan los de presión medidos datos de desempeño para anticipar aquellos problemas que podrían acortar la duración funcional y recomiendan operaciones de intervención, lo 1,000 más tempranas posibles, para demorar el inicio de las fallas de las bombas. A veces el desafío conCambios siste en lograr un equilibrio entre el incremento de presión modelados de la vida útil y el incremento de la producción. Pero no siempre los dos objetivos son compatibles y los operadores deben decidir qué curso de 100 acción tomar, dependiendo de los aspectos económicos de la producción del campo. Derivada de los cambios de presión modelada Utilizando los programas de diagnóstico de los sistemas de levantamiento artificial del centro PCoE, los especialistas en sistemas ESP pueden rastrear la eficiencia de la bomba y su degrada10 10 100 ción con el tiempo. Este rastreo resulta de 0.01 0.1 1 utilidad para predecir cuándo fallarán las bomTiempo, h bas. Mediante el análisis del desempeño > Gráfica de diagnóstico de presiones transitorias. El centro PCoE utiliza este cuadro para interpretar el individual de las bombas y la anticipación de sus comportamiento del yacimiento en base a mediciones de presión transitoria. Esta gráfica doble logarítfallas, los ingenieros del centro PCoE pueden mica muestra los cambios producidos en la presión del yacimiento medida (puntos verdes) y la derivada de los cambios de presión (puntos rojos) en función del tiempo. La derivada generada con la computanotificar al operador a tiempo para que evalúe el dora contempla el efecto que tienen los cambios producidos en la tasa de flujo sobre los valores de pozo y tome la mejor decisión para la compañía. presión. Los puntos medidos y computados se comparan luego con las curvas teóricas (líneas sólidas). En muchos casos, los sistemas ESP se hacen funEn este modelo, la curva de las derivadas muestra una tendencia descendente, aplanándose finalmente cuando el comportamiento de la presión pasa del periodo regido por el almacenamiento del pozo a un cionar hasta que fallan, en cuyo momento el régimen de flujo radial. La porción de flujo radial de esta curva es importante para determinar la permea- operador los reemplaza. En otros casos, los aspecbilidad y el daño mecánico. La distancia existente entre las curvas de cambios de presión y las de sus tos económicos dictaminan la intervención y el derivadas durante el flujo radial es un indicador del daño producido en la región vecina al pozo, en el reemplazo tempranos, previos a la falla, para que el incremento de la separación indica un mayor daño mecánico. mitigar el impacto de la reducción de la producción. El rastreo de la degradación de la bomba tencia, la eficiencia, la tasa de flujo y la carga PCoE buscaron cuantificar el impacto del incre- permite además que los ingenieros del centro hidrostática (altura, elevación) de la bomba, mento del factor de daño sobre la producción. PCoE monitoreen la producción en proceso de respecto del rango de operación óptimo.15 Dado Primero, los ingenieros modelaron la relación declinación, lo que ayuda a los operadores a decique la bomba ya exhibía un desempeño óptimo, entre la presión de fondo de pozo y la tasa de dir cuándo resultaría más económico intervenir los especialistas del centro PCoE recomendaron flujo. Utilizando este modelo, pudieron proyectar pro-activamente. Sea como fuere, la notificación que el operador adquiriera datos de incremento cómo mejoraría la producción si se eliminaba el oportuna por parte del centro PCoE permite que de la presión (arriba). A partir del análisis de daño mecánico (próxima página). Su modelo los operadores minimicen el tiempo inactivo a incremento de la presión, los ingenieros de yaci- mostró un incremento potencial de la produc- través de la solicitud de bombas de reemplazo y la mientos del centro PCoE extrapolaron la presión ción, por lo que el operador extrajo la bomba, programación de los equipos de reparación de del yacimiento y calcularon una permeabilidad acidificó el pozo, y remplazó la bomba. A partir pozos en forma anticipada. El centro PCoE de Oklahoma monitorea más promedio de 60 mD y un factor de daño de 4.16 de esta operación de remediación, el operador Al reconocer que el problema era el daño incrementó la producción de fluidos en aproxi- de 500 pozos, desde Canadá y EUA hasta Argenmecánico, con su caída de presión en la región madamente 56 m3 [350 b/d], a partir de lo cual tina, Brasil, Colombia y Ecuador. Se han creado vecina al pozo y la reducción de la permeabili- se extrajeron unos 405 m3 [2,550 barriles] de otros centros de monitoreo de pozos y yacimientos de ese tipo en Pekín y Aberdeen. dad, los ingenieros de yacimientos del centro petróleo adicionales por año. 48 Oilfield Review 2,000 Presión estática del yacimiento Presión, lpc 1,500 1,000 500 Presión de fondo de pozo Punto de ajuste Régimen de producción previsto 0 0 250 500 750 1,000 Producción de líquido, b/d 1,250 1,500 1,750 1,800 1,600 Incremento de la producción posterior al tratamiento ácido Presión de admisión, lpc Tasa de flujo del líquido, b/d 1,400 1,200 Tasa de flujo del líquido 1,000 800 600 400 200 Presión de admisión 0 11/04/05 12/14/05 01/23/06 Fecha 03/04/06 04/13/06 > Predicción del incremento de la producción. La gráfica de la presión de fondo de pozo versus la tasa de flujo de superficie (izquierda) muestra cuánto puede aportar el yacimiento a una presión de flujo de fondo de pozo dada. Comenzando con la condición vigente, con un factor de daño de 4, se utiliza la línea roja para validar el modelo y ajustar la presión de admisión medida, de 100 lpc [0.69 MPa], a la tasa de flujo medida de 191 m3/d [1,200 b/d]. Los ingenieros del centro PCoE pueden utilizar luego este modelo para predecir el potencial incremento de la producción. La curva azul ilustra cómo un factor de daño de 0 impacta la presión de fondo de pozo y la tasa de flujo de superficie. Esta curva es conocida como la curva de desempeño del pozo (IPR). El modelo predijo que si el daño mecánico se elimina por completo, la producción podría incrementarse potencialmente hasta unos 254 m3/d [1,600 b/d] para la misma presión de admisión. La gráfica de presión y tasa de flujo (derecha) muestra que después de la acidificación, la producción se incrementó hasta alcanzar 246 m3/d [1,550 b/d]. Primavera de 2007 Regreso al futuro En 1916, Armais Arutunoff, un inventor ruso de 23 años de edad, creó el primer motor eléctrico capaz de operar en agua e impulsar una bomba. Para el año 1921, había establecido REDA (Russian Electric Dynamo of Arutunoff). Después de emigrar a los Estados Unidos en 1923, Arutunoff instaló el primer sistema de bombeo eléctrico sumergible en los campos petroleros de Oklahoma. Retomando esas primeras raíces rusas, se está estableciendo una nueva generación de centros REDA de reparación y servicios de manufactura, ingeniería y campos petroleros en todo el territorio ruso. La incorporación más reciente es la fábrica de Bombas Eléctricas Sumergibles REDA de Tyumen. Inaugurado en el año 2005, está previsto que este establecimiento de 10,000 m 2 [107,642 pies2] produzca aproximadamente 800 sartas de ESP por año. Desde 1916, la línea de sistemas ESP REDA ha evolucionado para manejar grandes volúmenes de fluido, altas relaciones gas/petróleo, altas temperaturas y fluidos abrasivos en aplicaciones terrestres y marinas. Las mejoras técnicas, implementadas para proveer mayor confiabilidad y una instalación eficiente en las condiciones rigurosas de Siberia, servirán inevitablemente para hacer que la próxima generación de sistemas ESP sea aún mejor. —MV 15. El término carga (altura, elevación), que a menudo se utiliza indistintamente con el término presión, es, en general, considerado como la cantidad de energía requerida para bombear un fluido hasta una cierta altura. En los sistemas de bombeo, los ingenieros deben luchar con las distintas variaciones de esta definición básica, y tienen que calcular los efectos de la elevación o la carga estática, la carga de presión, la carga de velocidad y la carga de fricción para mejorar el desempeño de la bomba. 16. Daño mecánico se refiere a una zona de permeabilidad reducida o mejorada alrededor de un pozo, a menudo atribuida a la presencia de daño de formación e invasión de filtrado de lodo durante las operaciones de perforación o disparos (cañoneos, punzado) o por tratamientos de estimulación del pozo. 49