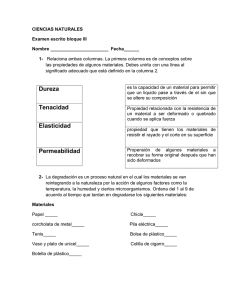

CAPITULO I

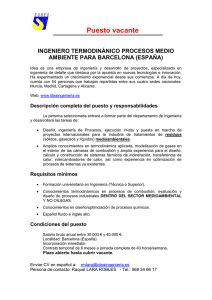

Anuncio